プレス・板金加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

深絞り��製品の精度向上とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

フォーミングマシン |

プレス機械 |

周辺機器・装置 |

板金機械 |

その他プレス・板金加工 |

絞り・深絞りにおける深絞り製品の精度向上とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

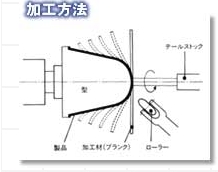

当社は、主に回転する円切断した金属板をヘラ(またはヘラ棒)と呼ばれる

加圧体で同心円形状の型に合わせて成形する加工『ヘラシボリ』を専門と

しています。

ステンレスや鉄、アルミが主な加工材ですがチタン・インコネル・

タングステン・燐青銅など、多種の金属で実績があります。

また、パイプ加工・追加工も承ります。

ヘラシボリ加工の限界ギリギリの加工困難品・研究品もトライさせて

いただきますので、他で断られた物でもまずはご相談ください。

【特長】

■試作1個から量産まで対応

■製品価値を損なうことなくコストダウン

■多種の金属での実績あり

■後加工・付随加工も対応

■加工困難品・研究品も挑戦

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

有限会社渋木プレス工業所は、主にプレス機械による金属加工を行い

事業を展開しています。

従来メカプレスでは不可能であった深絞り成形をデジタルサーボフォーマ

(サーボプレス)の低速度、高作業エネルギー特性を利用し、絞り工程数を

削減することで、生産効率の向上と安定生産を実現しました。

また、ベンダー曲げをはじめ、TIG溶接や研磨加工も承ります。

ご要望の際は、お気軽にお問い合わせ下さい。

【取扱製品】

■ステンレスECOカップ

■ビアゴブレット

■業務用バット

■惣菜用トング

■墓前用ステンレス製花立て など

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

当社では、引抜チェーンを段違いに配置し、シンプルかつ画期的な

デュアル方式を採用した拡管付の『傾斜デュアルドローベンチ』を

ご提供しております。

コラム材(角パイプ)を基本構造とする単純構造で機構全体が省力化。

また、一帯重構造で高剛性に優れています。

【特長】

■機械剛性

■単純構造

■精密抽伸

■基礎工事が不要

■据付工事が簡単

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせください。

当社は、絞り加工一筋に取り組んでおり、その経験とノウハウは、

多方面のお客様より多大な評価をいただいております。

「絞り技術」と、「周辺技術」を効果的に結びつけ、ユニークな金属加工業

として各種産業界のニーズにお応えしてまいります。

どんな分野、どのような形態でも設計図を十分に理解し、

技術的プランニングをご提案します。

しぼり加工のことならぜひ当社へご相談下さい。

【事業内容】

■スピニング加工技術を中核に、溶接、プレス、機械、研磨加工及び

組立など、金属加工全般を行います。

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

コンピュータ制御による自動化・機械化が近年、飛躍的な進歩を遂げたと言われておりますが、「へら絞り(スピニング)加工」は複雑な形状を望めば望むほど、人為的による技術が必要になる加工法でもあります。クライアントのますます高度化するニーズに応えられるだけの経験と技術が工場に備わっていなければ成り立たない仕事であります。

当社は製缶加工サービスを行っております。

R4-CMロータリーシーマーや、CF-Sカバーフィード装置、

YR-H1オートマチックラインフィードシーマーなど

18L缶製造ラインを所有しております。

また、家電・自動車などその他製缶加工製品の製造ラインもございます。

ご要望の際はお気軽にお問い合わせください。

【製造例】

■18L缶:各種一般缶・美術館・食缶・ペール缶・ハンドシーラー

■家電:洗濯機SUS製・食器洗い機SUS槽・石油ストーブ燃料タンク

■自動車:オイルフィルター・マフラー

■その他:フィルム外装ケース・乾電池外装・各種メカプレス・

産業用ロボット周辺機器・デパレタイザー・各種アッセンブリマシン

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせ下さい。

当社で承る『ヘラ絞り加工』についてご紹介いたします。

当社のヘラ絞り加工はアルミの家庭金物、洗面器、洗い桶等が始まり。

現在はアルミニウム・鉄・ステンレス・銅・真鍮等の材料で外食産業、

医療関係、空調機器、店舗用照明器具等、多分野のお客様よりご注文を承り

製作いたしております。

【受注製品の材料厚】

■鉄:t0.6~t3.2

■ステンレス:t0.4~t3.0

■アルミニウム:t0.6~t5.0

■加工可能材料径:1030mm

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

西垣金属は、ヘラ絞りの技術で、お客様から大きな信頼をいただき、成長を続けてまいりました。その技術へのこだわりは、他社には決して負けないと自負しております。ヘラ絞りのご要望は、多品種少ロット、1個づくりなど、自動機での製作、自動機でできない形状のご依頼が多く、あらゆるご要望にお応えしてまいりました。また、近年では図面、データベースでのご依頼なども多く、ヘラ絞り、プレス加工・板金加工などを組み合わせることにより、お客様のニーズを実現する方法を提案させて頂いております。

詳しくはお問い合わせ、またはカタログをご覧ください。

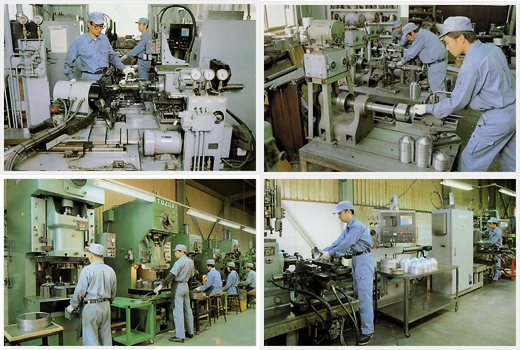

私たち丸長金属は金属加工業のエキスパートとして長年培ってきた経験と実績をおしみなく発揮します。ステンレス、鉄、アルミにとどまらず、あらゆる素材を用いて、新しい商品の企画開発、地球環境開発に挑戦しています。

丸長金属には本社工場、第二工場、試作・研究棟があります。本社工場では、スピニング加工(ヘラ絞り)をメインに配置いたして居ります。スピニング加工機3台・手絞り用ロクロ8台を設備し各種製品に対応して、加工していきます。第二工場では、スピニング加工及びプレス加工を配置して居ります。スピニング加工機5台とプレス12台を有し、スピニング加工後の後工程や穴あけ・タッピング・プレス絞りまで表面処理工程前までの工程をここで仕上げていきます。試作・研究棟にはプレイバックNCスピニングマシーン1000型 T-6型を配置しております。

詳しくはお問い合わせ、またはカタログをご覧ください。

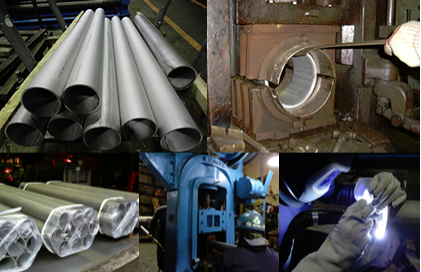

当社は、板巻きパイプ加工サービスを行っております。

巨大なパイプから手のひらサイズの小型パイプまで、

外径サイズや鋼種、板厚など様々な加工が可能です。

また難易度の高い加工にも対応できますので、ぜひご相談ください。

【対応鋼種例】

■SUS304

■SUS316

■SUS316L

■SUS317L

■SUS329J4L など

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせ下さい。

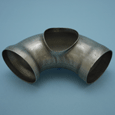

当社では、ご希望にあわせた鉄・ステンレスの曲げ・絞り加工にお応えします。

型製作・単品から組付までの一貫生産可能。

試作から大量号口まで柔軟に対応できます。

また、パイプ・板金深絞り加工、試作製作、型、社内治具製作なども

お手伝いいたします。ご要望の際はお気軽にお問い合わせください。

【加工内容】

■内側バーリング

■パイプフランジ一体化

■偏心・偏角深絞り

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

津山ステンレスネットは、岡山県津山市を中心とするステンレス加工等12社による共同提案・受注企業グループです。

緻密で高精度な技術が生み出したオーダーメイドのステンレス特殊バイプ加工。

バーリング加工やバルジ加工によりステンレスパイプを自在に加工いたします。

バーリング加工は、パイプに穴加工を施す際、穴の周囲を同時に曲線的(R形)に立ち上げる加工技術。バルジ加工は管を液圧力でふくらませ、同径より大きな径を塑性加工します。

津山ならではの高度な技術とネットワークの力を最大限活かし、お客様が求めるすべてのニーズに確実にお応えしていきます。

【特徴】

○ステンレスパイプを自在に加工

○緻密で高精度な技術

○オーダーメイドのステンレス特殊バイプ加工が可能

○高度な技術とネットワークの力

○お客様が求めるすべてのニーズに確実に対応

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

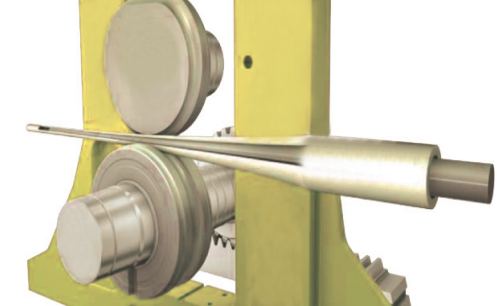

『コールドピルガー圧延機』は、パイプ内径に芯金を入れ

スパイラル状に回転させながら、往復運動するロールで圧延を行います。

強圧下が可能で、プロセス改善や歩留向上に貢献。偏肉対策や面粗度も向上します。

また、2ロールと3ロール方式があり、効率や精度により使い分けられます。

自動車部品の高強度化に伴う中間・仕上げプロセスのほか、

様々な分野への新たな適用が期待されている製品です。

【特長】

■従来の伸管法と比べて大幅に省人化

■多様な圧延条件の調整が可能

(圧延ストローク、材料管フィードピッチ/アングル、片道圧延or往復圧延)

■電子カム式で、小型・省エネを実現。数値制御も可能

■TDNシステムにより、従来比150%の高い生産性を実現

※[ダウンロード]より、製品カタログのほか

コールドピルガー圧延法と伸管法の違いを記載した資料を進呈中

渡辺製作所は、経験豊かな職人によって試作の少量ロット、木型での成型

及びへラ押加工、自動機(スピニングマシン)による加工を行っております。

数種類のローラーを使用することによって

製品の角やR(丸み)が美しい仕上がりに。

また、加工後の穴明け加工(プレス加工)、溶接加工も

行っておりますので、ご要望の際はお気軽にお問い合わせください。

【材質】

■鉄

■ステンレス

■亜鉛メッキ鋼板

■アルミニューム

■真鍮

■銅

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

株式会社タカモリの『絞り加工』についてご紹介します。

金型を用いて多種多様なモーターケースを製作いたします。

浅いものから深いものまで、大きいものから小さいものまで。

1からの金型の設計・製作により、お客様のニーズにお応えします。

メッキ等表面処理や一式の組立も承りますのでご相談ください。

詳しくはPDFをダウンロードしていただくか、お気軽にお問合せください。

金型不要のスピニング工法での金属曲げ加工

金属ロールを使用し、絞り加工を行ないます。基本的に金型・木型は必要なく

様々な形状の金属加工が可能です。単品にも対応しています。

伊賀工場はスピニング専門ですので、生産能力があり、納期は自信があります。

当社では、幅広い加工範囲と高い信頼性により、自動車部品、

電気製品部品を中心に多くのお客様よりご注文をいただいております。

2ダイス3ブローヘッダーの導入により

切断径φ20mmまで、首下長150mmまで対応が可能です。

ご要望の際はお気軽にお問い合わせください。

【加工について】

■切断長さの短い加工が可能

■薄く平べったい加工が可能

■中空穴、貫通穴、絞り加工、据え込み加工が可能

■切断端面がきれい

■多段式ホーマーに比べ金型費用が安い など

※詳細については、お気軽にお問い合わせください。

『FFX Mill』は、異なったパイプサイズのロール完全兼用化を実現した、

理想成形と合理的機械構造を具備するミルです。

製品径や板厚、鋼種の変更等、多種にわたる生産状況に置いても

フレキシブルに対応可能な、インボリュート曲線を持つ可動式ロールを

特長とし、ブレークダウンロールの「完全兼用化」だけでなく「NC制御化」

により最適なロール成形条件が再現可能。

また、高延性で寸法精度並びに溶接部精度の良い製品の生産が可能です。

【特長】

■スピーディなロール自動ポジションチェンジによる生産性の向上

■ロール位置のNC制御による品質の均一化

■製品品質の向上

■X80 N80等 ハイグレード管の製造

■多種少ロット生産への高い順応性

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

『XFシリーズ』は、FCA フィアット-クライスラー規格075.90.60に対応するガススプリングです。

7500N~24,000Nまでの4種類の荷重が型式となっており、

10mm~125mmまでのストローク長で利用可能。

充填用またはガスリンクシステムとして配管接続するための

G 1/8”サイドポートが装備されています。

【特長】

■初期荷重:7,400N~24,000N

■ホームシステム接続用側部充鎮口

■上部C-溝、下部U溝、及び底面タップにより、様々な取付方法が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

株式会社タナカカメが取り扱う、バルジフォーミングプレスを

ご紹介します。

当社では、自動車用部品をはじめ、水洗用金具、建築用金具など

多数の成形実績がございます。

ご用命の際は、お気軽にお問い合わせください。

【成形品一例】

■自動車用部品

■自動車部品

■水洗用金具

■建築用金具

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

「スウェージング加工」の事例をご紹介いたします。

今回トライした製品は、熱交換に使用される部品です。

原管φ25.4に対し先端径でφ9.2まで絞り込みました。

テーパー角度は14度、設備能力的には20度までが限界のようです(材質による)。

小径は、原管でφ5.0まで加工出来ます。

今回は比較的太経でしたが、小径も可能ですので、ご相談下さい。

【ステンレスパイプの両端面テーパー加工事例】

○材質:SUS304

○肉厚:t0.8

○外径:φ25.4

○原管φ25.4に対し先端径でφ9.2まで絞り込み

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

当社の抽伸機は、シンプルかつ強固、

そして故障のない機械を目指しています。

無駄な機構をなくし、高い生産能力を誇ります。

またシングル・DUALタイプの精密抽伸機は是非当社におまかせください。

【その他製造品目】

■矯正機

■自動直線切断機

■各種切断機・面取機

■渦流探傷器(ステンレス・アルミ・銅用)

※詳しくは、お気軽にお問い合わせください。

『シェルテラス S3 VE』は、シェルグループ独自の合成油を基油に

使用した、省エネルギー、長寿命、可燃性液体類に分類される

超高性能油圧作動油です。

機械保護性能に優れているため、トラブルを防止し安定操業に貢献。

また、スラッジの生成が極めて少ないため、更油期間の延長ができ、

メンテナンスに関わるコスト・手間の削減が期待できます。

【特長】

■省エネルギー

■メンテナンスの低減

■機械寿命の延長

■可燃性液体類に該当

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

愛巧ヘラ押工業株式会社は中部地方、愛知県でヘラ絞り加工、プレス加工、金型設計・製作を行っている会社です。

少ロット品の薄板は手絞り、厚板は油圧スピニング機にて加工。

また、プレス加工については、300Wトンまでの順送加工から

単発ラインまで、カンバン納入(自動車部品)で鍛えられた

納期管理のもとに優れた品質の製品を作り続けております。

【事業内容】

■ヘラ絞り・プレス

■鈑金加工一般

■プレス金型製造

※詳細については、お気軽にお問い合わせ下さい。

アポロテック株式会社は、主にフォーミング加工、自社製金型成形機の販売、

金型加工を行っている会社です。

極小品加工や、レアメタル等硬質特殊材使用製品加工、異種材複合加工を

得意としており、自動車用極小電子部品やコネクター端子類など、様々な

製品を手掛けています。

また、異業種優良企業とのネットワークにより、あらゆる面でのサポートが

可能です。

【事業内容】

■製品加工

■金型・治工具類製作

■装置関係設計製作

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

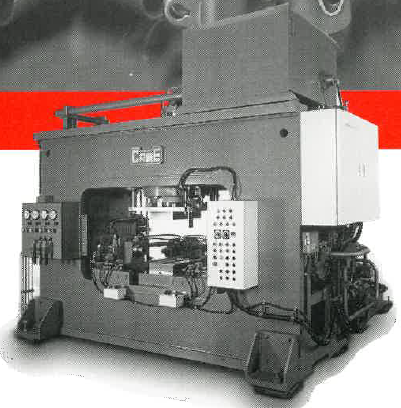

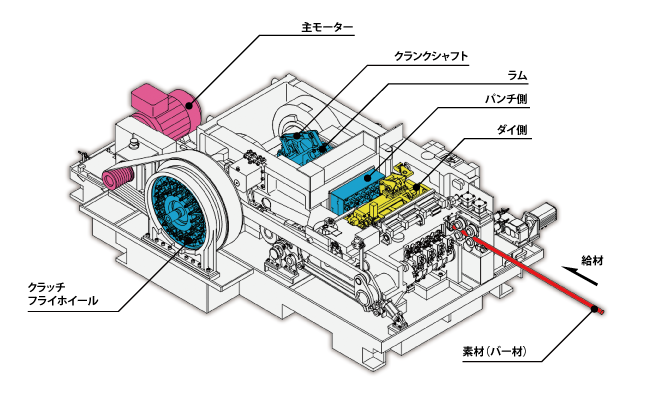

当社では機械設計から金型設計まで、熱間フォーマー全般の設計を

行っています。

阪村ホットアートで製作している熱間フォーマーは、

基本的にクランクフャフトの回転運動をカムやエキセン機構を介して

各駆動部を連動。

(現在では、サーボモーターなどにより駆動制御も一部おこなっています。)

現地での迅速な修理はもちろん、メンテナンスにも対応いたします。

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

昭和軽金属工業株式会社のアルミ加工製品、照明器具をご紹介します。照明器具の反射板とは、光源が高い光度を保つようにライトに被せるものです。反射板というだけあって、内面のピカピカ加減が命です。製造方法はヘラ絞り加工が主ですが、プレス深絞り加工の製品もあります。照明器具関連の主な取り扱い実績として、ダウンライト・シーリングライト・街路灯・庭園灯等、各種照明器具本体及び関連部材や蛍光灯用アルミソケットカバー各種等があります。

詳しくはお問い合わせ、もしくはカタログをご覧ください。

『Xシリーズ』は、非常にコンパクトであるにも関わらず、より大きな荷重を

出すことのできる、ピストンロッドシールタイプのガススプリングです。

1,700N~200,000Nまでの荷重および7mm~125mmのストローク長で利用可能。

ガス充填用の底部ポートは、ガスリンクシステムとして配管接続するために使用することもできます。

上部のISO規格であるC溝と底面タップと、当社の標準マウントを

使用することにより、様々な取り付けが可能です。

【特長】

■ピストンロッドシールタイプ

■より大きな荷重を出すことができる

■初期荷重:1,700N~200,000N

■7mm~125mmのストローク長で利用可能

■ガスリンクシステムとして配管接続するために使用することもできる

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

絞り・深絞りにおける深絞り製品の精度向上

絞り・深絞りにおける深絞り製品の精度向上とは?

絞り・深絞り加工は、金属板を金型で押し込み、立体的な形状を作り出すプレス加工の一種です。特に深絞り製品は、容器や自動車部品など、様々な分野で利用されており、その精度は製品の性能や外観に直結します。本説明では、深絞り製品の精度向上における課題と、その解決策、そしてそれを支援する商材について解説します。

課題

材料の伸び・縮みのばらつき

金属材料の厚みや材質のばらつき、加工時の温度変化などが原因で、絞り工程における材料の伸びや縮みが均一にならず、寸法精度や形状精度に影響を与えます。

金型設計・調整の難しさ

複雑な形状や深い絞りを行う場合、金型の設計やクリアランス、潤滑条件の最�適化が難しく、試行錯誤に時間がかかり、不良品の発生リスクが高まります。

加工中の応力集中と亀裂発生

絞り工程で材料に応力が集中しすぎると、亀裂や破断が発生しやすくなります。特に薄板や高張力鋼板では、このリスクが増大します。

寸法・形状測定の精度限界

加工後の製品の微細な寸法や複雑な形状を正確に測定・評価することが難しく、品質管理の精度に限界が生じることがあります。

対策

材料特性の精密な分析と管理

材料の引張特性、伸び特性、加工硬化などを事前に詳細に分析し、加工条件を最適化することで、材料の挙動を予測し、ばらつきを抑制します。

高度な金型設計・シミュレーション技術の活用

有限要素法(FEM)などのシミュレーションソフトウェアを用いて、金型形状、クリアランス、潤滑条件などを事前に検証し、最適な金型設計と加工条件を導き出します。

加工条件の最適化と工程管理の強化

絞り速度、潤滑剤の種類と塗布量、金型温度などを精密に制御し、加工中の応力集中を緩和するような条件設定を行います。また、工程間の品質チェックを強化します。

高精度な非接触測定システムの導入

レーザー測定器や3Dスキャナーなどの非接触測定システムを導入し、加工後の製品の寸法や形状を迅速かつ高精度に測定・評価することで、品質管理レベルを向上させます。

対策に役立つ製品例

材料物性評価ソフトウェア

金属材料の引張特性や加工硬化特性などを詳細に分析し、加工シミュレーションの精度を高めることで、材料のばらつきによる影響を最小��限に抑えます。

プレス成形シミュレーションソフトウェア

金型設計段階で、材料の流れ、応力分布、ひずみなどを予測し、亀裂発生やしわの発生リスクを事前に評価・回避することで、金型設計の最適化と試作回数の削減に貢献します。

自動潤滑システム

金型への潤滑剤の塗布量を均一かつ精密に制御することで、加工中の摩擦を低減し、材料の滑りを��促進させ、絞り性能を向上させます。

3次元形状測定装置

加工後の製品の複雑な形状や微細な寸法を非接触で高精度に測定し、設計値との差異を正確に把握することで、品質管理の精度向上と不良品の早期発見を可能にします。