プレス・板金加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

非円筒��形状の成形とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

フォーミングマシン |

プレス機械 |

周辺機器・装置 |

板金機械 |

その他プレス・板金加工 |

曲げ・成形における非円筒形状の成形とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

株式会社山十佐野製作所では、板厚70mmのぶ厚い金属板を滑らかに、

精確に曲げる事の出来る『極圧ロール曲げ加工』技術を保有しています。

大幅に作業工程を削除したため、コストダウンにも大きく貢献。

また、厚い板で円筒を作り、それを精密に切削加工して大型洗浄機用ドラム

やシャフトの補強リブを製作するといった利用方法も可能となり、杭の

補強部品など、円筒やアーチ状で頑強な部品が必要な場面でも活躍します。

【特長】

■ぶ厚い金属板を滑らかに曲げ

■従来のベンダー曲げよりも大幅に作業工程を削除

■コストダウンにも貢献

■プラント製品や土木・建設機械への活用など様々な分野で活躍

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

NAGATAコーポレーションは『細径管から太径管まで』対応しています。

加工可能なサイズは、3~50.8まで。

幅広くカバーしています。

ご用命の際はお気軽にお問い合わせください。

【特長】

■加工可能なサイズ:3~50.8まで

■幅広くカバー

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせ下さい。

中山工業株式会社は、これまで数え切れないほどの異形パイプを造りあげてきました。

それはお客様のニーズの数だけ形状があるからです。

形状はもちろん、品質、精度、コストに至るまで、お客様に満足していただくことが私たちの誇りです。

パイプ形状、肉厚、外径、材質などにより製造方法・製造範囲が異なりますのであらかじめご相談ください。

【製造可能範囲】

○形状:各種異形鋼管

○肉厚:0.8mm~30mm

○長さ:4m~(10m)

○材質:普通鋼、高張力鋼、ステンレス鋼 など

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

『UIBシリーズ』は、国内外で培ったノウハウを結集した純国産機

のCNCパイプベンダーです。

駆動にラック&ピニオン式を採用するなど、調整やメンテナンスが

容易な設計を工夫。ランニングコストに大きな差が出ます。

また、多くの消耗品をお客様自身で購入及び交換が可能となり、

高いメンテナンス性を実現しています。

【特長】

■使いやすい

■経済的

■名機

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

『RMF-WCSタイプ』は、高速タイプの異形線リング成形機です。

ウェーブスライドの動作をACサーボモーターによるカム駆動に変更する

ことで実現しました。

調整やプログラムの自由度は制限されますが、機械の生産速度は

大幅に向上します。

【特長】

■生産速度を大幅に向上

■カム駆動を採用

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社では、高いパフォーマンスが可能になる精密部品の冷間鍛造加工を

ご提供しております。

レイアウト+特殊金型構造により一般的に難しい加工を実現。

また、限界を超えた圧造技術で2次加工をカットし、加工費を削減します。

【特長】

■数多くの専用機による一貫生産体制で高品質と量産性を両立

■材料を無駄にしない加工法により環境に配慮され材料費も削減

■面粗度が良く、寸法のバラツキも少ないため圧入性や組み付け性が安定

■品質だけでなく見た目、手触りにも徹底したこだわり

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

画像のケーブルハンガーは、金属の異物形状加工技術を生かした当社の

代表的な製品の一つです。

18年前の1999年に大型の設備投資を行い、製造可能となりました。

金属線の三次元立体加工の量産をこのサイズで行う技術は当時としては

貴重で、現在でも当社の中心的製品となっています。

【事例】

■課題:複雑・特殊形状の金属製品を作りたい

■製品:ケーブルハンガー

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

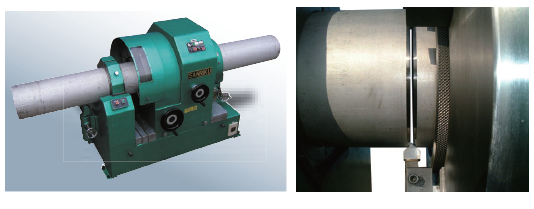

当社では、平らな素材から、複数組の成型ロールを通すことにより、

目的の断面形状に成型する加工法「ロールフォーミング」を行っております。

ライン内において、連続して、リング形状に加工することが可能です

ご要望の際はお気軽に、お問い合わせください。

【特長】

■端材は発生しない為、歩留まりアップにつながる

■コストダウンが可能

※詳細については、お気軽にお問い合わせください。

ジャパン・エンヂニアリングの、『エコ加工機械』をご紹介します。

パイプ構造物やヘッダー管などのバイブ配管に使用される銅管の管端接合部の

形状を、機械で自動的に計算し切断する「パイプコースター」をはじめ、

回転面管径方向対角に2基同時摺動の刃物が内蔵しており、切断と開先加工を

自動的に行うことができる「パイプ自動切断 両開先加工機」などを

取り扱っております。

【エコ加工機械類】

■パイプコースター

■パイプ自動切断 両開先加工機

■フレアー加工機

■ベンド曲げ加工機

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社では、ヘッダー、パーツフォーマー等を用いてφ3~30mm程度の

小さな金属圧造部品の製造を行っております。

各部門での時間毎の寸法管理と熟練工による高度な技術管理を基に、

顧客が求める品質以上の、付加価値の高い製品をご提供。

また、無駄の出ない成型方法と、無人での夜間稼働可能な設備を軸に

絶対的なコスト低減に努めています。

【各部門】

■ヘッダー部門

■二次加工部門

■洗浄部門

■検収部門

■品質管理部門

■営業部門

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

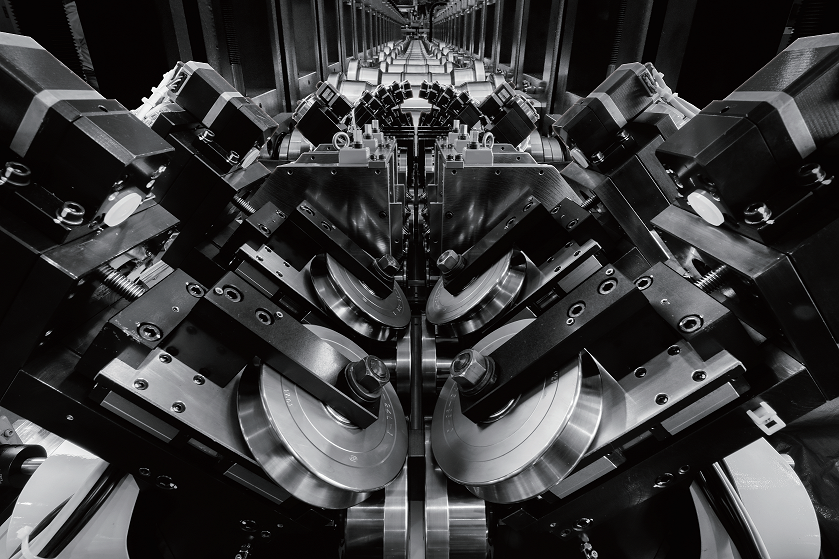

建築業界向けに開発した少量多品種生産に適したロール成形機です。

これまでのロール成形は断面が変わると新しい一連の金型が必要でしたが、

この設備は、ロールの位置を自動変更し、複数の製品を一台の設備と一連の金型で生産できます。

お客様からご要望の多かった少量多品種生産に対応できるロールフォーミング設備です。

データ設定しておけば、後はボタンを押すだけ。

シート材成形、コイル材連続成形にも対応可能、お客様の製品によってカスタマイズにも対応いたします。

【特長】

■専門的な知識不要。 誰でも簡単操作ができる。

■製品データを登録し、ボタン1つで段取り替え作業が始まる。

■自動制御だから安定した品質を維持、生産することできる。

【導入メリット】

■生産ラインの省人化

■総合的な生産効率の底上げ(速度UP)

■安定した精度での生産が可能

■生産�ラインの省スペース化に貢献

■全体投資コストの大幅な削減

■作業者の安全を考えた設備

【実例】

■家具/建材/エクステリア

■ロジスティクス など

株式会社湯原製作所は、パイプ塑性加工、接合加工、精密切削加工の技術を

駆使してさまざまなユーザーのニーズにお応えします。

『異経管曲げ加工』では、両端がそれぞれ「角パイプ」「丸パイプ」と

異形の曲げ加工も可能です。

機器内を取り回す場合異形を利用する事で限られた通過空間を通す事が

できます。

【特長】

■両端がそれぞれ「角パイプ」「丸パイプ」と異形の曲げ加工も可能

■器内を取り回す場合異形を利用する事で限られた通過空間を通す事ができる

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

曲げ・成形における非円筒形状の成形

曲げ・成形における非円筒形状の成形とは?

プレス・板金加工における非円筒形状の成形とは、円形以外の複雑な曲面や異形形状を金属板に作り出す技術です。航空宇宙、自動車、建築など、高度なデザイン性や機能性が求められる分野で不可欠な加工技術となっています。

課題

複雑形状の精度維持

非円筒形状は、曲率や角度が一定でないため、加工中の歪みや寸法のばらつきが発生しやすく、高精度な成形が困難です。

金型設計・製作の複雑化

非円筒形状に対応する金型は、三次元的な複雑な形状となり、設計・製作に高度な技術と時間を要します。

材料特性への対応

材料の伸びや縮み、加工硬化などを正確に予測し、非円筒形状に適した加工条件を設定することが難しい場合があります。

試作・量産コストの増大

複雑な金型や高度な加工技術が必要なため、試作段階でのコストが高くなり、量産体制の構築にも課題が生じます。

対策

高度なシミュレーション技術の活用

三次元CAD/CAEソフトウェアを用いた成形シミュレーションにより、加工中の応力分布や歪みを事前に予測し、最適な金型設計や加工条件を導き出します。

多軸加工機による柔軟な成形

複数の軸を持つ加工機を使用することで、金型交換を最小限に抑え、複雑な非円筒形状を一段階で成形する技術です。

材料挙動解析と加工条件最適化

材料の塑性挙動を詳細に解析し、温度、速度、圧力などの加工条件を最適化することで、材料の特性を最大限に活かした成形を実現します。

モジュール式金型システムの導入

汎用性の高い金型部品を組み合わせることで、多様な非円筒形状に対応し、金型製作コストとリードタイムを削減します。

対策に役立つ製品例

三次元成形シミュレーションソフトウェア

加工前の歪みや応力を予測し、金型設計や加工条件の最適化を支援することで、非円筒形状の成形精度向上と試作コスト削減に貢献します。

多軸制御プレス機

複雑な動きを可能にする多軸制御により、金型数を削減し、非円筒形状の連続的な成形を効率的に実現します。

材料特性解析サービス

加工対象となる金属材料の塑性挙動や加工硬化特性を詳細に分析し、最適な加工条件設定のためのデータを提供します。

コンフィギュラブル金型システム

標準化された金型部品を組み合わせることで、多様な非円筒形状に対応できる柔軟な金型ソリューションを提供し、開発期間とコストを削減します。