プレス・板金加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

高強度��材の曲げ加工とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

フォーミングマシン |

プレス機械 |

周辺機器・装置 |

板金機械 |

その他プレス・板金加工 |

曲げ・成形における高強度材の曲げ加工とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

ロボット業界では、可動域の最適化と耐久性の向上が求められます。特に、複雑な動きや高負荷がかかる部分においては、部品の軽量化と高精度な加工が、ロボットの性能を左右します。不適切な部品選定や加工は、可動域の制限や故障の原因となる可能性があります。CrestPrecisionの精密板金加工は、金型を使わないダイレスフォーミング技術により、垂直しぼり加工など、自由度の高い形状を実現し、ロボットの可動域を最大限に引き出します。

【活用シーン】

・ロボットアーム

・関節部分

・外装部品

【導入の効果】

・可動域の拡大

・軽量化による動作性能向上

・高い耐久性

ロボット業界では、製品の性能と耐久性を両立するために、精密な部品加工が求められます。特に、ロボットの可動域を確保するためには、軽量かつ高強度の部品が不可欠です。不適切な加工は、ロボットの動作不良や寿命の低下につながる可能性があります。CREST PRECISIONのダイレスフォーミングは、他社のインクリメンタルフォーミング、NCフォーミングといった工法では実現不可能な「垂直しぼり」加工にも対応しています。本型プレスに極めて近いしぼり加工を実現する最先端技術のダイレスフォーミングと設計技術、長年のノウハウと高い加工技術を身につけた職人。テクノロジーと技のコラボレーションが弊社の特徴です。

【活用シーン】

・ロボットアーム

・関節部

・外装部品

【導入の効果】

・可動域の最適化

・軽量化による動作性能向上

・高精度な部品加工による耐久性向上

厚板の曲げ加工を行う際には、加圧能力の高いベンディングマシンを選定する必要があります。

また、加工する材料は重量物となり、大きく重い金型の交換作業が必要となるなど、加工の際の負担が大きくなります。

HRB大型シリーズでは、3500kN、5000kN、6000kNといった厚板の加工に必要となる高い加圧能力を持ったマシンをラインナップ。また、最大で7mの大物製品まで加工が可能です。

重量物の加工をサポートする追従装置や、重い金型を交換する際の負担を軽減できるフリーベアが装着されたダイベースの搭載も可能で、厚板、大物製品の加工の負担を軽減します。

【特徴】

■3500kN、5000kN、6000kNといった高い加圧能力を持ったマシンをラインナップ

■重量物の加工をサポートする追従装置の搭載が可能(最大:板厚6mm、150kg)

■フリーベア搭載のダイベースにより、重い金型を交換する際の負担を軽減

※詳しくはPDFをダウンロードしてい��ただくか、お気軽にお問い合わせください。

株式会社山十佐野製作所では、板厚70mmのぶ厚い金属板を滑らかに、

精確に曲げる事の出来る『極圧ロール曲げ加工』技術を保有しています。

大幅に作業工程を削除したため、コストダウンにも大きく貢献。

また、厚い板で円筒を作り、それを精密に切削加工して大型洗浄機用ドラム

やシャフトの補強リブを製作するといった利用方法も可能となり、杭の

補強部品など、円筒やアーチ状で頑強な部品が必要な場面でも活躍します。

【特長】

■ぶ厚い金属板を滑らかに曲げ

■従来のベンダー曲げよりも大幅に作業工程を削除

■コストダウンにも貢献

■プラント製品や土木・建設機械への活用など様々な分野で活躍

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

タカギセイコーでは、熱可塑性樹脂の特性と成形技術を活かした高精度な成形システムである『熱可塑性複合材料高速スタンピング成形』を行っています。

この技術は、スタンピングと射出のハイブリッド成形が可能で複雑な形状の製品など機能要求に幅広く対応します。

複合素材は、金属に比べて比強度・比剛性が高い上、

部品の軽量化に有効です。

【特長】

■高い強度、剛性

■ハイサイクルで安定的な連続自動成形

■スタンピングと射出のハイブリッド成形

■製品長さ1800mm×900mmの大型成型品に対応

■トリミング工程不要

■リサイクル性に優れる

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

スウェーデン鋼HARDOX(ハルドックス・ハードックス)は圧倒的な耐摩耗性を誇る金属です。

当社は耐摩耗鋼板を専門的に長年扱ってきましたので、材質提案から加工まで一貫で対応いたします。

【HARDOX400(ハルドックス・ハードックス)の納品実績】

用途:飼料分別設備シューター

種別:板厚6mm ロール曲げ

ロール曲げ加工も可能です。溶接によって1円パイプ製造も実績あり。

【特長】

■受注から最短2日で納品

■製品1枚から即全国配送

■切る・曲げる・削るまでのトータル加工

※詳しくはPDFをダウンロードいただくか、お気軽にお問合せください

079-239-2321(担当者:橋崎)

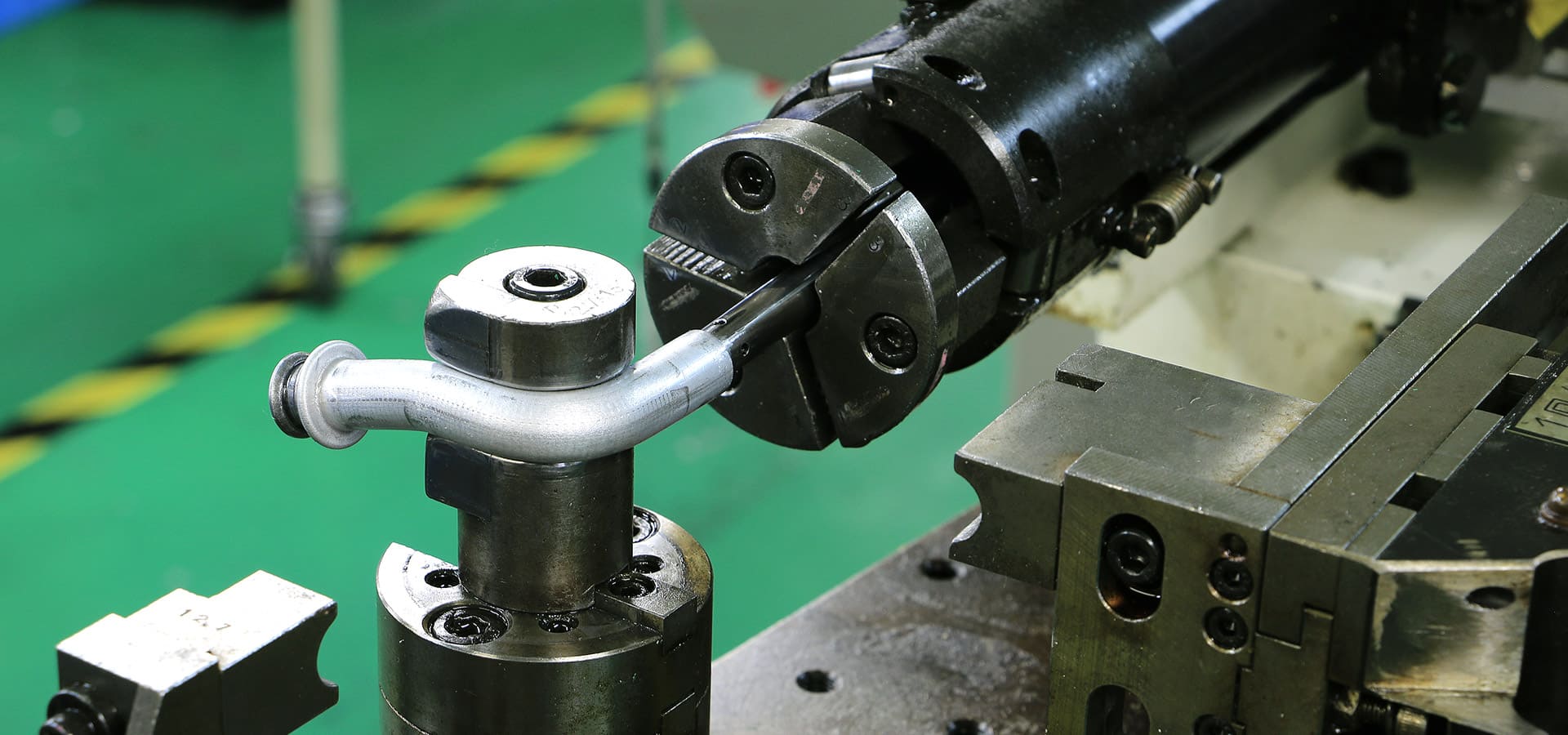

当社では、NCベンダー、ハイパーベンダーによる曲げ加工を中心に、パイプの端末処理やスウェージング(絞り)・ASSYを行っております。

■NCベンダー、ハイパーベンダーによる曲げ加工

ハイパーベンダーは極小曲げに対応しており、

ワークのφ径と同寸の曲げRでの加工が可能です。

■パイプの端末処理

パイプの端末処理は専用のパイプ端末加工機で行います!

汎用機、自動機が有り加工目的により使い分けております!

金型により工程数を短縮出来る様、設計にも意思入れをしております!

■スピニングマシンによるスウェージング(絞り)・ASSY

スピニングマシンに依るスウェージング(絞り)やASSYも行っております!

お客様の要望に応えられるよう専用機の製作等まで内製しております。

※詳しくは、お気軽にお問い合わせください。

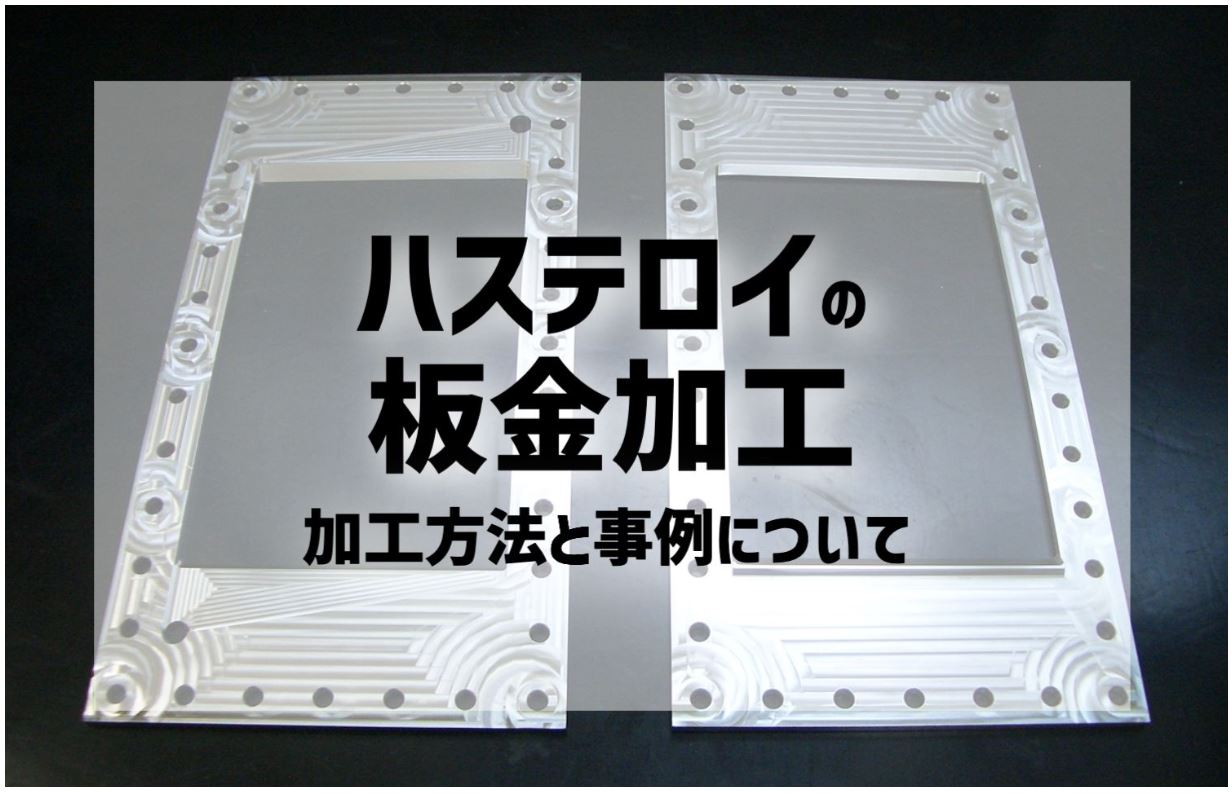

当記事では、耐食性や耐熱性に優れたニッケル合金の種類や特長、

実際に当社が担当した板金加工4つを写真付きでご紹介しています。

当素材の活用される場はジェットエンジンや焼却炉等、過酷な状況下に

おかれる部品ばかりです。しかし、優れた素材だからこそ加工が難しく、

依頼を断る業者もいるほど。

切断、曲げ、穴あけ、溶接はいずれも熟練の技術が必要です。

加工でお悩みの際は、ぜひ当社までお問い合わせ下さい。

【掲載内容】

■種類と特長

■板金加工の種類と事例

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『RSM-4S2/RSM-2S2』は、丸い物の加工用のロータリー式

セージングマシンです。

寸法調節用テーパー矢が簡単につき、熱間加工が可能。

ドローイング作業の先付、パイプ、丸棒の鍛造、鍛伸などの

用途にご使用いただけます。

【特長】

■丸い物の加工用

■打ハダがきれい

■寸法調節用テーパー矢が簡単につく

■重荷重に耐える

■熱間加工ができる

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

株式会社新和製作所は、主に装飾金物の開発、設計、製作を行っている

会社です。

自社開発の専用機を用いることで高度な加工を実現できるようになり、

同じサイズでもねじりの回数やピッチを変えることができるため

印象に変化を付けることも可能です。

お客様のに合わせた幅広い用途でのご使用も可能となります。

ねじり加工・ひねり加工のことなら、是非当社におまかせください。

【事業内容】

■装飾金物の開発+設計=製作

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

愛鋼株式会社は、鋼材メーカと直結した母材選定から鍛造加工まで

お客様のニーズにあった製品をプロデュースいたします。

資材調達・鍛造・熱処理まで、製品の特性にあわせた鍛造方法で、

確かな製品づくりをお約束。多品種・小ロット品への対応もいたします。

ジャストインタイムの製品供給によって、お客様がムダな在庫を

持たないことで、間接コストの削減等にお役に立ちます。

【特長】

■資材調達・鍛造・熱処理までトータルプロデュース

■カンバン納入で在庫削減にお応え

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

株式会社タカモリの『曲げ加工』についてご紹介します。

高技術で正確な曲げ加工により、お客様のニーズにお応えします。

メッキ等表面処理や一式の組立も承りますのでご相談ください。

詳しくはPDFをダウンロードしていただくか、お気軽にお問合せください。

当社は、鍛造エンジニアリング業務を主としております。

小型、1点物から大型品まで幅広く対応。

蓄積された鍛鋼品製造ノウハウを最大限に活用し、お客様のニーズに

応えられる高品位な製品を生み出します。

【製造品目】

■石油化学プラント関連部品

■圧力容器、特殊容器部品

■原子力/火力等 発電設備部品

■船舶、運輸関連部品

■掘削機部品

■土木建設機械部品

■産業機械部品

■製鋼圧延部品

■量産型打鍛造品

■その他

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

S10C~S55C、SNC、SCR,SCM,SK,SKS,SKDなどいろいろな鋼種を取扱。

スウェーデン鋼やベーナイト鋼・ゲージ鋼鈑もございます。

こんな鋼材ないかなと思ったら是非当社へ

溶断・曲げ・BTA加工などもできます。

株式会社山口製作所は厚板曲げ加工で高い評価をいただいている300tセットプレス(300tベンダー)を筆頭に大型の設備機器を揃え、大物部品の生産に対応します。また、協力工場にて機械加工・表面処理を行うことで、あらゆる製品を一貫生産で仕上げることが可能です。大型照明柱、大型製缶、大物・厚物加工、レーザー加工、厚板曲げ、機械加工、溶接、塗装、メッキ処理まで、大物加工のことなら株式会社山口製作所にお任せください。

詳しくはお問い合わせ、もしくはカタログをご覧ください。

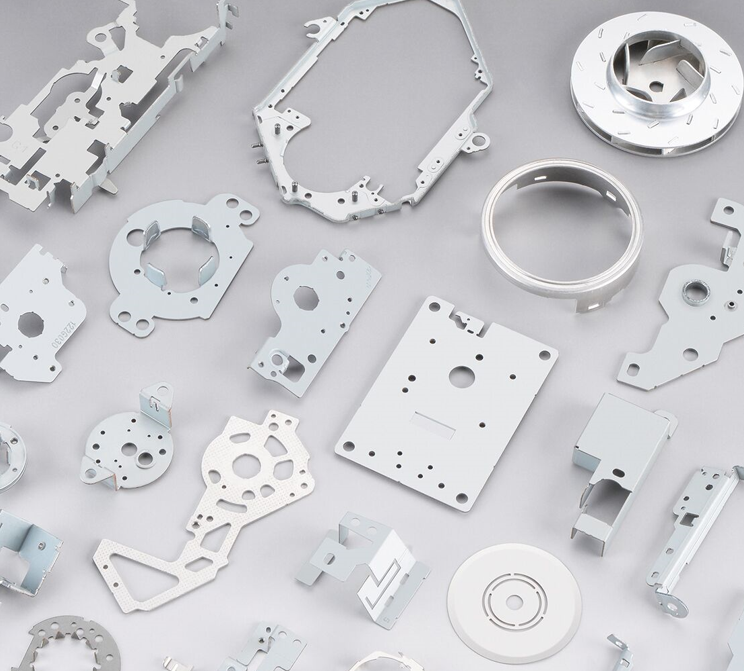

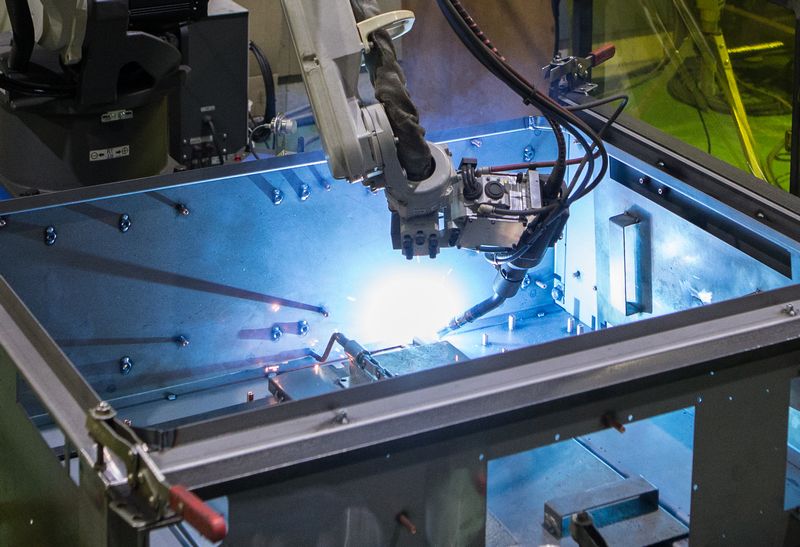

当社では、自動化装置を活用し、ベンダー加工(曲げ加工)をはじめ、

精密板金加工、レーザーカット、TIG溶接加工精密板金加工を行っております。

試作からの対応が可能なため、量産への切り替えがよりスムーズに行えます。

また、試作完了後には即VAを行い、量産に向けての生産性向上、

および低価格への実現に向けてご提案させていただきます。

【営業品目】

■ベンダー加工(曲げ加工)

■精密板金加工

■レーザーカット

■TIG溶接加工

■NCフライス加工 など

※詳細については、お気軽にお問合せください。

株式会社富田製作所は、厚板板金を製造品目の主として掲げ、

大型プレスによる曲げ加工、製管、溶接、機械加工等

お客さまのニーズに合わせた製品づくりを行っております。

16,000TON油圧プレスによる極厚板曲げ加工・製管加工を中心に、

多様化する「鉄」の分野で社会に貢献する為に設備拡充、技術の研鑽、

向上、管理充実を図っております。

また、各種JISも所有しておりますので

ご要望の際はお気軽にお問い合わせください。

【製品】

■肉厚大径鋼管

■曲げ加工品

■特殊形状管

■建設用機械部品

■産業用車両フォークリフト部品

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

株式会社柴田製作所は、長軸加工をたて打ち鍛造で実現させております。

又、試作専用金型で短納期、低価格な試作を実現し、

極小ロット多品種な加工に対応しています。

設計~金型までのご依頼もお受けしますので

ご要望の際はお気軽にお問い合わせください。

【事業内容】

■型打鍛造一般

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

当社は、工業プラントの設備をはじめとする、各種産業機械の設計・製作・

施工・メンテナンス及び配管工事を行っている会社です。

パートナー企業『株式会社マルイ鉄工』では、ベンディングロール

「PRS-MP430」を使用して、曲げ加工・製缶製作を行なっています。

ベンディングロールの最大は40mm×3,000mm長です。

まずは一度当社までご相談下さい。

【実績】

<用途/厚さ/直径/長さ>

■ケーシング/45mm/1,200mm/1,800mm

■セロハンローラ/32mm/1,120mm/3,000mm

■ケーシング25mm/800~2,000mm/1,620mm

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

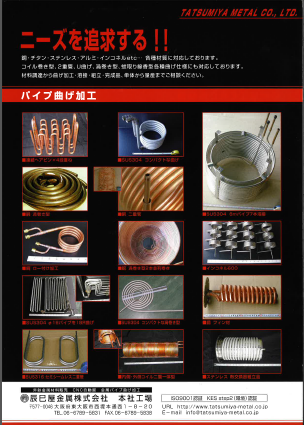

辰己屋金属のパイプ曲げ加工は、小ロットから量産まで対応します。

材質は ステンレス・銅・アルミ・チタン他 インコネル・ハステロイといった特殊金属も実績があります。

曲げ加工他溶接・ロー付け・熱交換器コイル、試作1個からオールラウンドに対応可能です。

また、東大阪という地域特性を生かし、様々な加工ジャンルとの連携により、多様なニーズにお応えします。

【特徴】

○小ロットから量産まで対応

○ステンレス・銅・アルミ・チタン他 インコネル・ハステロイといった特殊金属も実績があり

○曲げ加工他溶接・ロー付け・熱交換器コイル、試作1個からオールラウンドに対応可能

※製作事例はカタログダウンロードから、もしくはお問い合わせください。

特殊合金、難加工材の温間加工は、重量、強度等に優れるマグネシウム合金等の温間加工にチャレンジした製品です。温間加工とは、金属を再結晶温度以下、室温以上に熱して成形する方法です。加工力が小さくてすみ、寸法精度・品質の高い製品が得られます。詳しくはお問い合わせ、もしくはカタログをダウンロードしてください。

西口ベンダー工業では、さまざまな産業の設備・機械部品を

お客様のオーダーに応じて製作しています。

ステンレス・鉄を中心に、近年はアルミ加工にも積極的に取り組んでいます。

様々な分野の部品加工の実績がございますので、

詳しくはお問い合わせください。

また、難易度の高い加工・小ロット製品・短納期についても

お気軽にご相談ください。

【加工事例】

■SUSHL 偏心レジューサー(シュート)

■SUS レジューサー

■SUS 角丸レジューサー

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

◎石坂電器の【パイプ加工体制】

パイプの加工に特化した拠点を持つ石坂電器。主に軽自動車から建設機械などの車両用エアコン配管を生産しています。

充実の設備体制で切断、プレス、曲げ、溶接、組立、検査等あらゆる金属パイプの一貫加工を柔軟に承ります!

しかもご希望の材質のパイプを最適な条件で切断・加工しているため、低コストと高品質を同時に実現。

小型/軽量化にお悩みの方もぜひご相談ください!

◎小型・軽量化に最適【極小曲げ加工】

極小曲げ加工を行うことによって、車両の狭所スペースにも取付可能となりますので、エアコンユニット等の小型化・軽量化が図れます!

外周部の減肉や断面積の確保のため、日々最適な設備、金型、加工条件を追求しております。

◎冷媒回路の信頼性アップに!【フランジ組付け】

パイプにフランジを組付けし、成形加工することで接合部の継ぎ目を作らない加締め加工を指します。

従来のろう付け作業にて発生する接合部の欠陥リスクを無く�して品質向上することは勿論、必要な部品や工数は減らして大幅なコストダウンが可能!

その他詳細やご相談は、公式ホームページにてお気軽にお問い合わせください!

当社では、ヘッダー、パーツフォーマー等を用いてφ3~30mm程度の

小さな金属圧造部品の製造を行っております。

各部門での時間毎の寸法管理と熟練工による高度な技術管理を基に、

顧客が求める品質以上の、付加価値の高い製品をご提供。

また、無駄の出ない成型方法と、無人での夜間稼働可能な設備を軸に

絶対的なコスト低減に努めています。

【各部門】

■ヘッダー部門

■二次加工部門

■洗浄部門

■検収部門

■品質管理部門

■営業部門

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

株式会社マゲトップは、各種金属の「パイプ」「棒材」「板材」を曲げる

ベンディングのエキスパート集団です。

自社開発オリジナル加工機やベンダーを使い、一般的には難しい極小Rの

曲げ加工や肉薄のパイプや板材などを歪み無く均一に美しく曲げます。

特に小さいR値の曲げ加工を得意としておりますので、ご要望の際は

お気軽に、お問い合わせください。

【加工事例】

■パイプの曲げ加工

■捩り曲げ加工

■薄板U型弯曲加工

■棒材の曲げ加工

■その他の曲げ加工

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

より複雑な形状を、より多様な材質を、より大きな品物を」造るべく、研究・開発を重ねてきました。長年の歴史で培った経験と、唯一無二の職人技で成し得る難成形鍛造品を製作します。

【技術】

・型打鍛造 ・ローリング鍛造 ・フリー鍛造

《特長》

〇鍛造化しにくい長穴加工も、山崎の搾出工法で可能に

〇インサート金型の開発によるイニシャルコストの削減

〇金型の設計から製作まで、一貫して社内対応

〇小ロットの対応

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

お探しの製品は見つかりませんでした。

1 / 1

曲げ・成形における高強度材の曲げ加工

曲げ・成形における高強度材の曲げ加工とは?

高強度材の曲げ加工は、自動車、航空宇宙、建築などの分野で軽量化と高剛性を両立させるために不可欠な技術です。従来の材料よりも高い強度を持つ材料を、精密かつ効率的に曲げ加工することで、製品の性能向上や新たなデザインの実現を目指します。

課題

高い加工抵抗による設備負荷

高強度材は伸びにくく、加工に大きな力が必要となるため、既存のプレス機や金型に過大な負荷がかかり、破損のリスクを高めます。

スプリングバックの増大と制御困難

加工後の材料が元の形状に戻ろうとするスプリングバック量が大きくなり、狙い通りの角度を得ることが難しく、寸法精度が低下します。

材料の割れや表面損傷のリスク

無理な加工は材料の割れや表面に傷を発生させ、製品の強度低下や外観不良につながる可能性があります。

加工条件の最適化の複雑さ

材料の種類や厚み、曲げ半径によって最適な加工条件が大きく異なり、試行錯誤に時間とコストがかかります。

対策

高剛性・高出力の加工設備導入

高強度材の加工に耐えうる、より頑丈でパワフルなプレス機や専用の金型を導入することで、設備負荷を軽減し、安定した加工を実現します。

スプリングバック予測・補正技術の活用

高度なシミュレーションソフトやセンサーを用いてスプリングバック量を正確に予測し、加工条件や金型設計で事前に補正することで、寸法精度を向上させます。

潤滑剤・表面処理の最適化

材料と金型の摩擦を低減する高性能な潤滑剤の使用や、表面硬度を高める処理を施すことで、割れや傷の発生を抑制します。

加工条件データベースとAI活用

過去の加工データや材料特性を蓄積したデータベースを活用し、AIによる最適な加工条件の自動算出や提案を行うことで、開発期間とコストを削減します。

対策に役立つ製品例

高強度鋼板用プレス機

高強度材の加工に必要な高い圧力と剛性を備え、安定した曲げ加工を可能にします。過負荷保護機能により設備保護にも貢献します。

精密金型設計・製造サービス

材料特性を考慮したスプリングバック補正機構や、低摩擦設計を施した金型を提供し、高精度な曲げ加工を実現します。

加工シミュレーションソフトウェア

材料の挙動を詳細に解析し、スプリングバック量や応力分布を予測することで、最適な加工条件の検討を支援します。

特殊潤滑剤・コーティング剤

材料と金型の間の摩擦を大幅に低減し、加工時の抵抗を減らすことで、割れや表面損傷のリスクを低減します。