プレス・板金加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

シワ発��生の抑制とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

フォーミングマシン |

プレス機械 |

周辺機器・装置 |

板金機械 |

その他プレス・板金加工 |

絞り・深絞りにおけるシワ発生の抑制とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

金属製品の洗浄、溶接、磨き(研磨)、組み立て、検品作業を行う

燕器工株式会社の加工事例をご紹介します。

サイズ150mm用の、SUS304換気部品下胴ダンパーをプレス6工程

(絞り 成形 側抜き 中抜き ピアス サイドピアス)で加工を施しました。

【概要】

■製品説明:SUS304換気部品下胴ダンパー サイズ150mm用

■加工内容:プレス6工程(絞り 成形 側抜き 中抜き ピアス サイドピアス)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

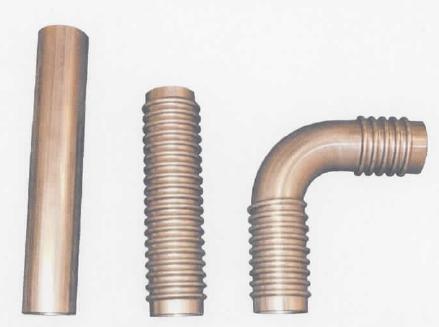

節状隆起加工鋼管はプレス加工では大幅のコストダウン、耐震性、熱収縮を緩衝する、振動・騒音抑制・施工時の曲げ加工などの容易性という特徴があります。今まで、不可能とされていた肉厚が2mm超のステンレスパイプへの絞り加工でしたが、プレス金型仕様にしたことでステンレスパイプの汎用性が格段にアップします。

詳しくはお問い合わせ、またはカタログをご覧ください。

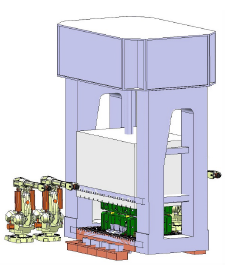

金型メーカーは、KALLER韓国チームのサポートにより、ダイクッションピン

仕様金型の大きな注文を確保することができました。

自社向けのこの注文が、当初、この金型メーカーにピンクッション金型を

適切に動作させてトライアウトするために必要なプレス機能がないため、

発注を躊躇されていました。

この機能は、従来のスプリングではなく、プレスの内側または下側に

統合された空気または油圧駆動のクッションによって金型内のパッド圧及び

クランプ力として金型クッション圧が生成されるものです。

幸運なことに、KALLER韓国がラムクッションプレートの設計、製造、設置を

行ったことにより、金型メーカーは完全に新しいプレス機を購入するという、

高額な投資への回避に成功することができました。

【課題】

シートメタル金型の注文時の仕様において、クッションプレスが必要で

あるにも関わらず、標準的な油圧プレスまたは機械プレスしかない

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

「板金では強度が弱い・・・」

「溶接せずに箱型にできないかな・・・」

などでお困りの場合は当社のカバーはいかがですか?

溶接をしなくても当社ではプレスの深絞り加工で箱型に加工できます。

溶接がないので、加工費も低減でき、強度も強くなります。

当社のカバーは鉄板から割れずに作り出す高精度な絞り技術です。

板厚0.5~3.2mmまで、深さは100mmまで加工可能です。

円筒のカバーも勿論可能です。

中小物のカバーは板金より絞りのほうがコストダウンに繋がる場合が多いです。

●詳しくはお問い合わせ、もしくはカタログをダウンロードしてください。

お探しの製品は見つかりませんでした。

1 / 1

絞り・深絞りにおけるシワ発生の抑制

絞り・深絞りにおけるシワ発生の抑制とは?

絞り加工や深絞り加工において、材料がパンチとダイの間で圧縮される際に発生する不要な折りジワ(シワ)を最小限に抑える技術や手法のこと。製品の外観品質の向上、後工程での加工不良の防止、材料歩留まりの改善を目的とする。

課題

材料の圧縮による過剰な厚み増加

絞り工程で材料が圧縮されると、局所的に厚みが増加し、これがシワの発生源となる。特に深絞りではこの傾向が顕著になる。

ダイクリアランスの不適切さ

パンチとダイの間のクリアランスが大きすぎると、材料が十分に押さえられず、シワが発生しやすくなる。

潤滑不足による滑り抵抗の増大

金型と材料間の潤滑が不十分だと、材料の滑りが悪くなり、圧縮された部分にシワが発生しやすくなる。

材料特性のばらつき

材料の伸び、強度、加工硬化などの特性にばらつきがあると、均一な絞り加工が難しくなり、シワが発生しやすくなる。

対策

適切なダイクリアランスの設定

材料の厚みや特性に合わせて、パンチとダイのクリアランスを最適化することで、材料の適切な押さえ込みを実現する。

高性能な潤滑剤の選定と塗布

材料の滑りを促進し、金型との摩擦を低減する潤滑剤を選定し、均一に塗布することでシワの発生を抑制する。

ブランクホルダー力の最適化

ブランクホルダーで材料を押さえる力を適切に調整することで、材料の流動を制御し、シワの発生を抑制する。

金型形状の最適化

絞り部のR形状や逃げ溝などを最適化することで、材料の応力集中を緩和し、シワの発生を抑制する。

対策に役立つ製品例

高機能潤滑剤

材料の滑りを大幅に向上させ、金型との摩擦を低減することで、絞り加工時のシワ発生を効果的に抑制する。

精密金型設計ソフトウェア

材料の挙動をシミュレーションし、最適な金型形状やクリアランスを�設計することで、シワの発生を未然に防ぐ。

自動潤滑装置

加工箇所に均一かつ適切な量の潤滑剤を自動で供給することで、安定した品質の絞り加工を実現し、シワを抑制する。

材料特性評価サービス

使用する材料の特性を正確に把握し、加工条件や金型設計に反映させることで、ばらつきによるシワ発生リスクを低減する。