プレス・板金加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

材料ロ��ス最小化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

フォーミングマシン |

プレス機械 |

周辺機器・装置 |

板金機械 |

その他プレス・板金加工 |

絞り・深絞りにおける材料ロス最小化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

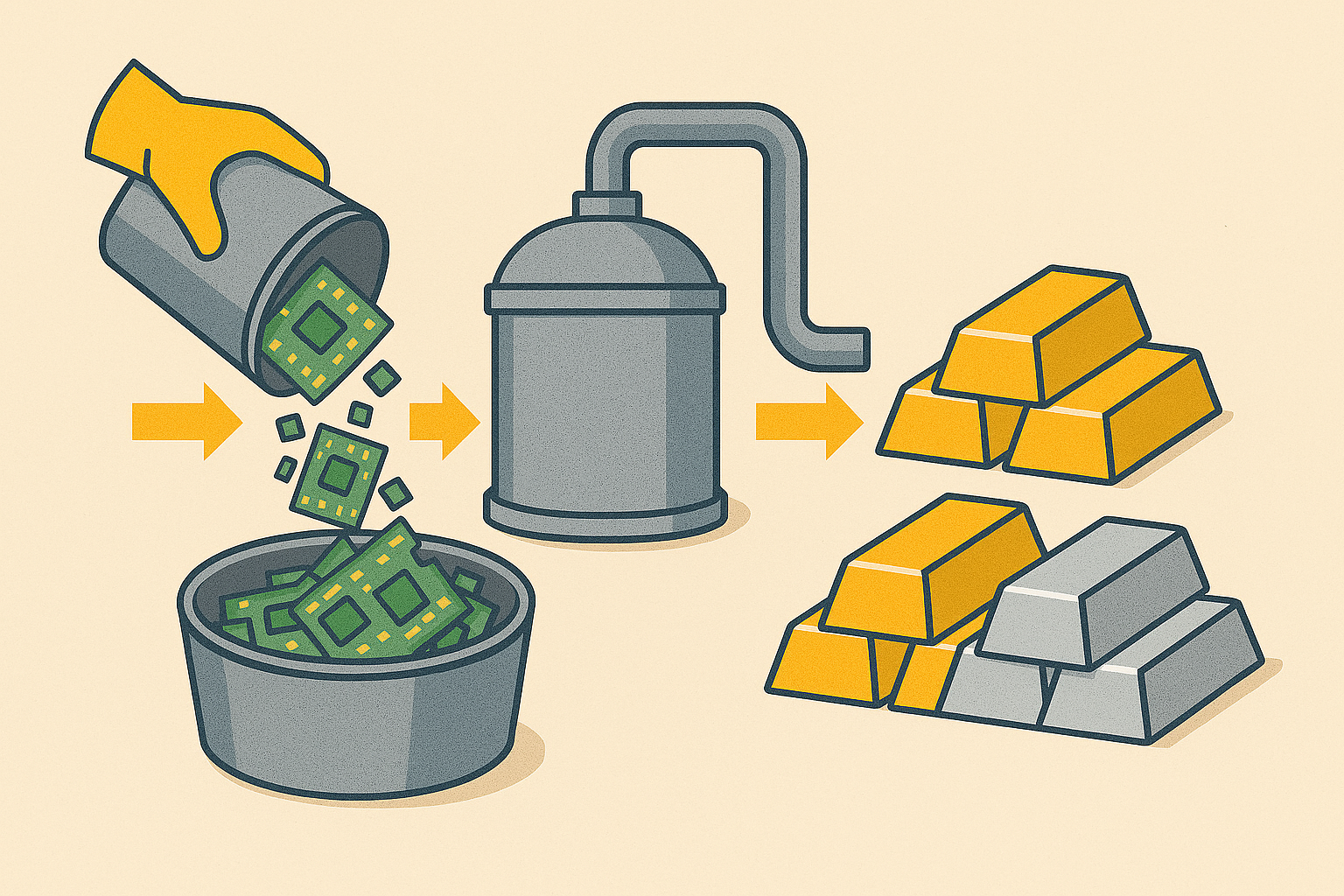

電子部品業界では高品質な電極形成のために、金、銀などの貴金属が使用されています。製造工程で発生するスクラップや、残念ながら発生する不良品やキープサンプルからは、これらの貴金属が回収され、再利用されることが求められます。回収せずに廃棄すると、資源の無駄遣いとなり、コスト増につながります。当社の有価金属回収サービスは、低品位スクラップからでも高騰している貴金属を高効率で回収し、製造工程における資源の有効活用を支援します。

【活用シーン】

・コネクタ製造工程におけるスクラップからの貴金属回収

・少量のサンプル分析をもとに直近の金銀相場でシュミレーション

【導入の効果】

・貴金属の再利用によるコスト削減

・資源効率の向上

・環境負荷の低減

当社でご提供する『冷間圧造加工』をご紹介いたします。

コイル状の素材を加熱せずに、ヘッダー(頭部成形機)、その他の

冷間圧造機械などにより、常温で一定以上の力を連続的に加えて

塑性加工によって圧造成形することを、冷間圧造加工といいます。

塑性加工とは、金属材料を曲げたり、伸ばしたり、叩いたりして、

ある一定以上の力を加えて変形させると、もとの形に戻らなくなる

(塑性変形)性質を利用した加工のことです。

【特長】

■素材をそのまま加工するため、切削加工と違い材料ロスも少ない

■加工スピードも早く、熱間鍛造加工,温間加工と比較しても、

熱による歪みが少ない

■超硬合金等を使用したダイス,パンチ等の金型によって圧造成形

■加工精度が高く、精度の均一な製品を短時間で作ることができる

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

バーリング加工とタップ加工を同時に、なおかつ自動で完了させることができます。

機械で自動的にタップ加工を行え、ネジピッチの自動制御も可能。

誰が加工しても同じ作業時間で均一な仕上がりにすることができます。

「バーリングタッパー」はタレパンや複合機の稼働率アップにも貢献することができます。詳しくは下記『【特集】お客様の声をもとに、導入メリットをまとめました。』より閲覧できます。

※詳しくはお問い合わせ、またはカタログをダウンロードしてください。

スウェージング加工(回転冷間鍛造加工)とは、さまざまな金属を削らずに叩き伸ばすことで任意の形状を作りだせる環境に優しい技術です。同じ形状を削り出しで加工する場合と比較して、少ない母材で材料費を削減できると同時に、加工中のクズもほとんどでません。

『バルジ成形』とは、金型にセットしたパイプに超高圧の液体を充填しながらパイプの両端を軸方向に圧縮し、金型に彫り込まれた形状に一挙に加工する金属パイプの中空成形で、ハイドロフォーミングとも呼ばれ炭素鋼、SUS、アルミ、銅、真鍮及び各種合金のパイプを素材とした塑性加工です。

材料節減を通して環境負荷低減や製品のコストダウンに寄与する製法です。

設計・開発のコンセプトに応じた製品のオーダーメイドに対応しますので、お気軽にご相談ください。

【メリット】

○軽量・薄肉化

○部品点数の削減

○素材・製法の転換

○コストダウンの実現

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

お探しの製品は見つかりませんでした。

1 / 1

絞り・深絞りにおける材料ロス最小化

絞り・深絞りにおける材料ロス最小化とは?

絞り・深絞り加工は、金属板を金型で押し込み、立体的な形状を作り出すプレス加工の一種です。製品の軽量化や機能性向上に不可欠ですが、加工時に材料の伸びや座屈、パンチとのクリアランスなどにより、どうしても材料ロスが発生します。この材料ロスを最小限に抑え、歩留まりを向上させることが、コスト削減と環境負荷低減に繋がる重要な課題です。

��課題

過剰な伸びによる材料の薄肉化と破断

絞り加工時に材料が過剰に伸びると、特定箇所が薄くなり、最終的に破断に至るリスクが高まります。これにより、不良品が発生し材料が無駄になります。

座屈による形状不良と材料の無駄

材料が金型内で適切に支持されないと、座屈が発生し、所望の形状が得られなくなります。これも不良品となり、材料ロスに直結しま��す。

金型クリアランス設定の難しさ

パンチとダイのクリアランスが大きすぎると、材料の余りが生じ、小さすぎると加工抵抗が増大し、材料の伸びや破断を引き起こす可能性があります。最適なクリアランス設定が難しいです。

複雑形状における材料の流れ制御の困難さ

特に深絞り加工では、複雑な形状になるほど材料の流れを均一に制御することが難しく、局所的な応力集中やシワ、破断の原因となり、材料ロスを招きます。

対策

加工条件の最適化とシミュレーション活用

材料の伸び、座屈、破断などを予測するCAE(Computer Aided Engineering)シミュレーションを活用し、金型形状や加工条件(絞り代、潤滑剤、プレス速度など)を事前に最適化することで、不良発生を抑制します。

金型設計の改良とダイクッションの活用

材料の適切な流れを誘導する金型形状(例:ダイのR形状、絞り代の調整)や、材料を適切に押さえるダイクッションの圧力制御を最適化し、座屈やシワの発生を防ぎます。

高精度な金型製作とメンテナンス

金型クリアランスを設計通りに維持するため、高精度な金型製作技術と定期的なメンテナンスが不可欠です。これにより、安定した品質と材料ロス低減を実現します。

材料特性の理解と適切な材料選定

加工する材料の伸び特性、加工硬化などを十分に理解し、製品形状や加工方法に適した材料を選定することで、加工時の無理な伸びや破断を防ぎ、材料ロスを最小限に抑えます。

対策に役立つ製品例

プレス加工シミュレーションソフトウェア

材料の変形挙動を仮想空�間で再現し、加工前の問題点を予測・評価することで、最適な加工条件や金型設計を導き出し、試作回数削減と材料ロス低減に貢献します。

高精度金型加工サービス

微細なクリアランス制御や複雑な曲面加工を可能にする、高い技術力を持つ金型製作サービスです。これにより、材料の均一な流れを促進し、不良品発生を抑制します。

ダイクッション制御システム

絞り加工時に材料を均一に押さえつけるダイクッションの圧力を、加工工程に合わせて精密に制御するシステムです。これにより、材料の座屈やシワを防ぎ、歩留まりを向上させます。

材料特性評価・選定支援サービス

様々な金属材料の加工特性データを分析・提供し、製品形状や加工方法に最適な材料選定を支援するサービスです。これにより、加工性の低い材料の使用によるロスを防ぎます。