プリント配線板・開発に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

放熱効率の向上とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

プリント配線板 |

基板設計・実装受託 |

配線板用材料 |

その他プリント配線板・開発 |

環境性能における放熱効率の向上とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

データセンターの電力供給システムでは、安定した電力供給と省スペース化が求められます。特に、高密度化が進む中で、電力供給効率の向上と、発熱対策が重要です。バスバーの信頼性は、システムの安定稼働に直結するため、高い絶縁性と確実な接続が不可欠です。当社のバスバー(ブスバー)大電流基板は、これらの課題に対応します。

【活用シーン】

・データセンターの電源ユニット

・サーバーラック内での電力供給

・高密度実装が求められる電源システム

【導入の効果】

・高い絶縁性による安全性向上

・省スペース化によるシステム効率向上

・組立工数削減と誤配線防止

・装置全体の小型化

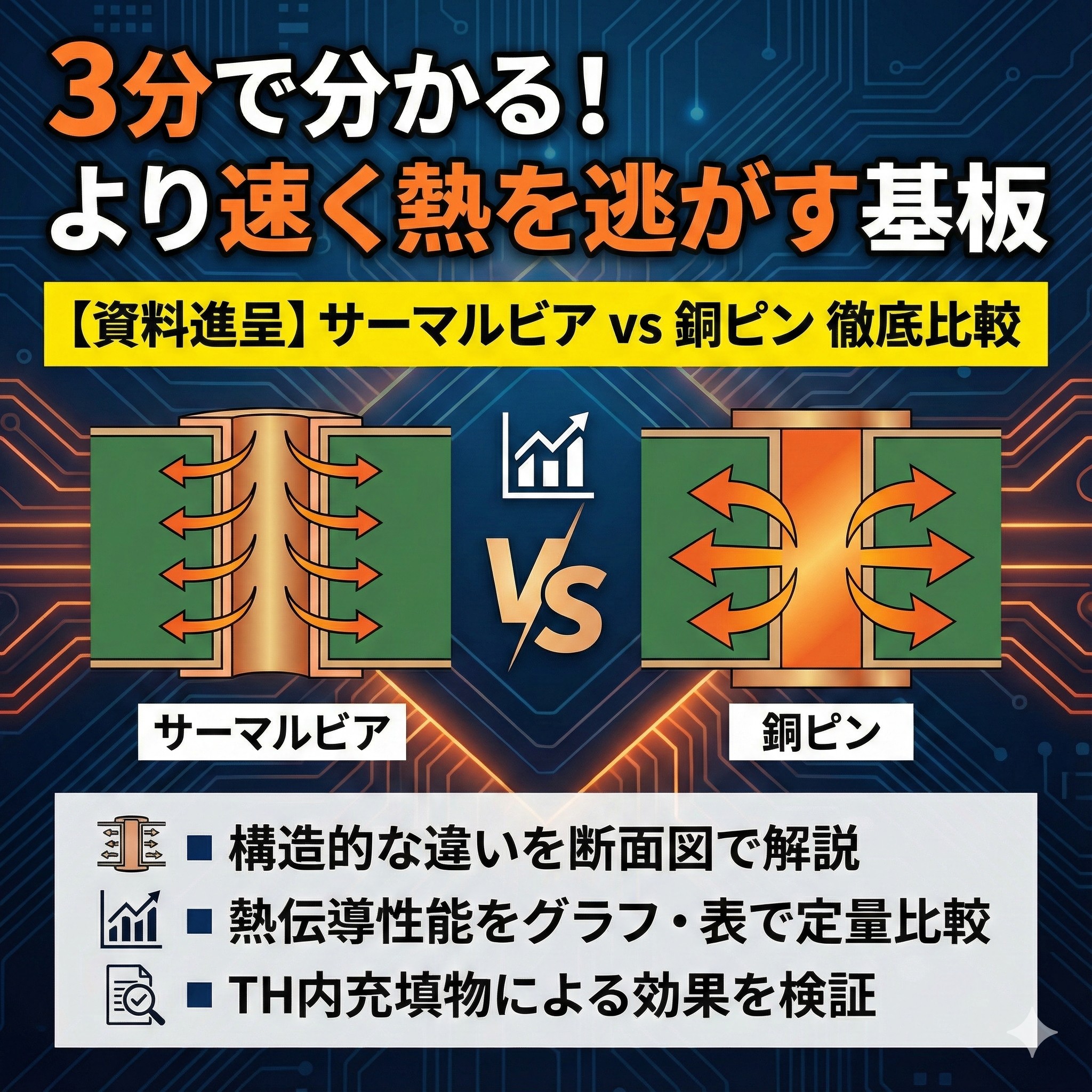

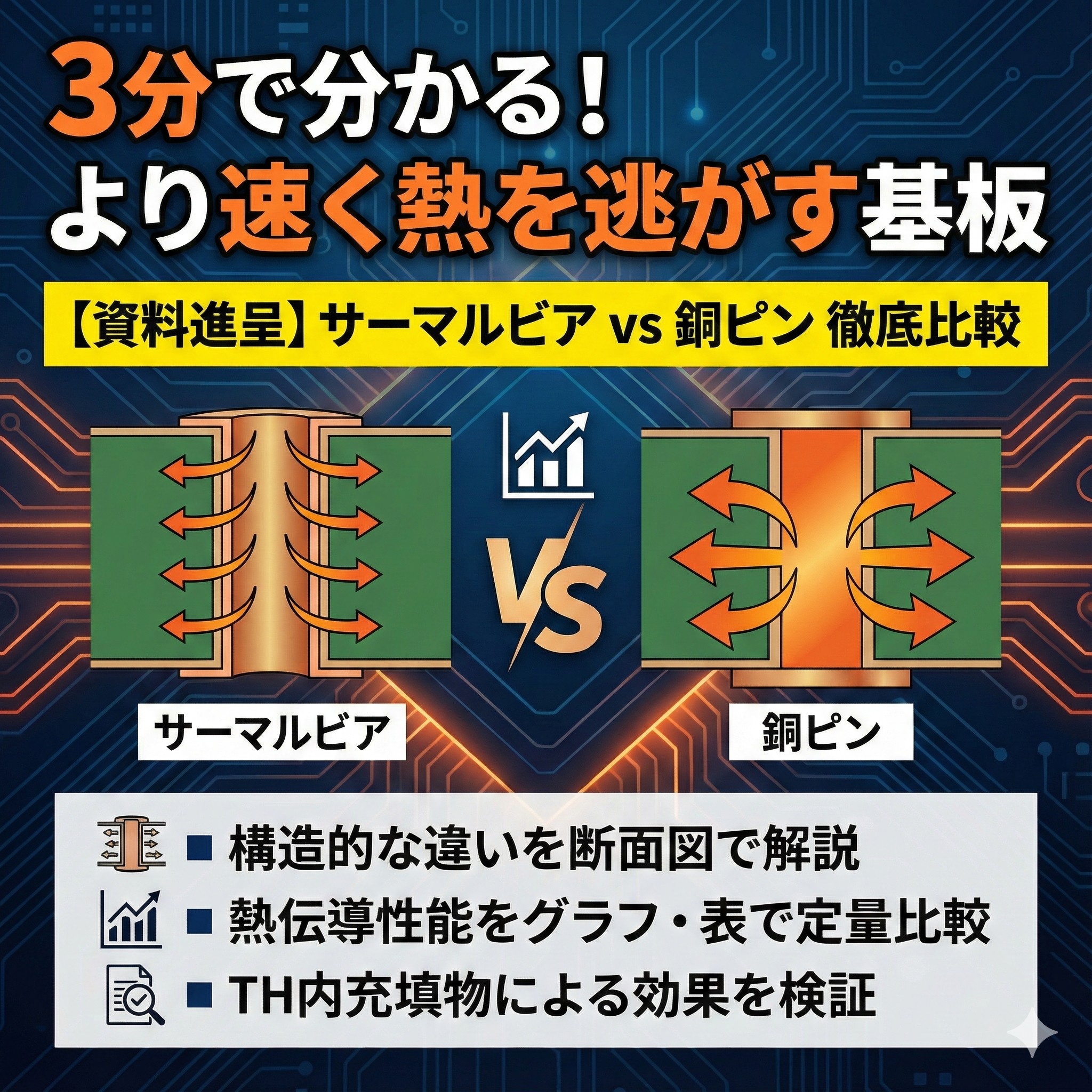

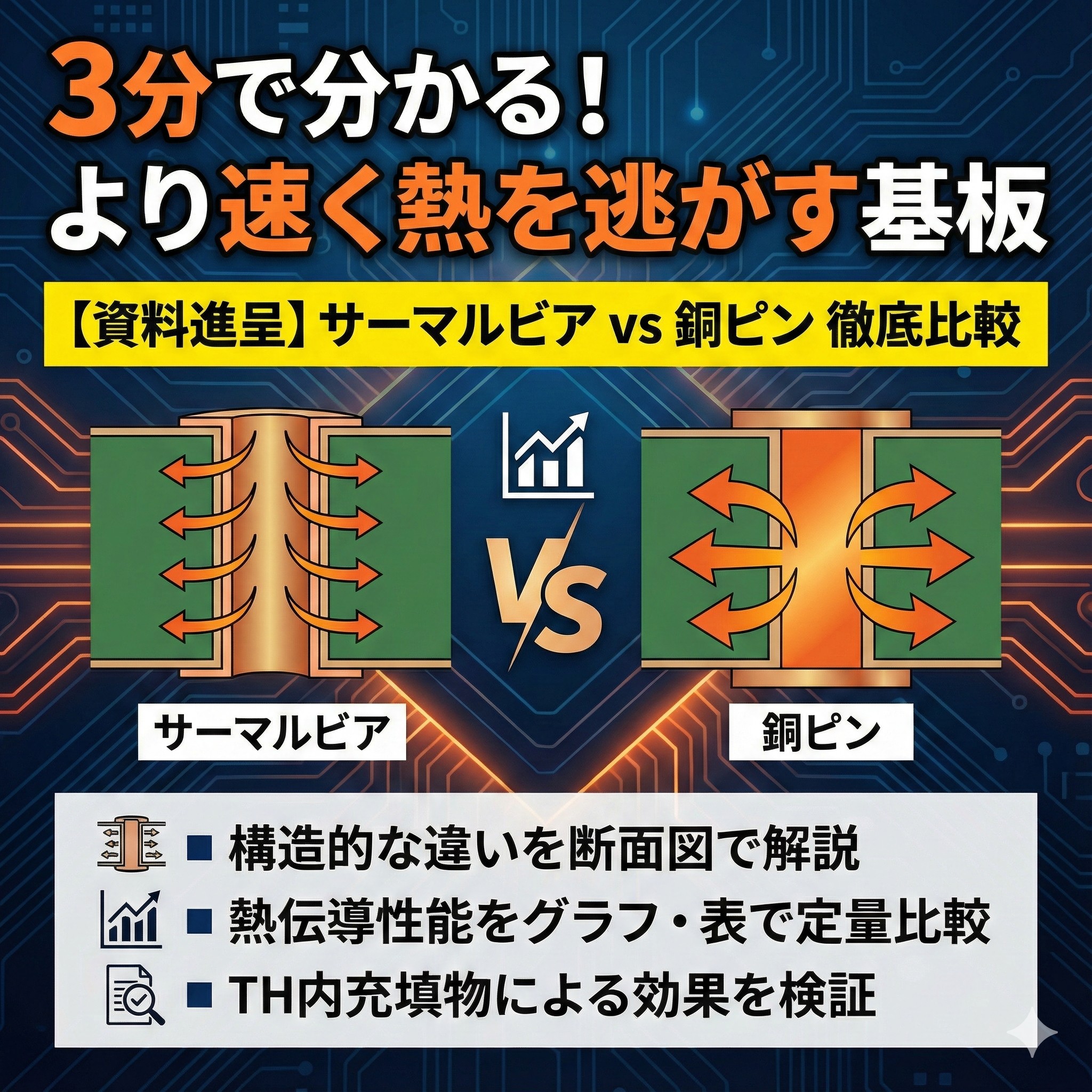

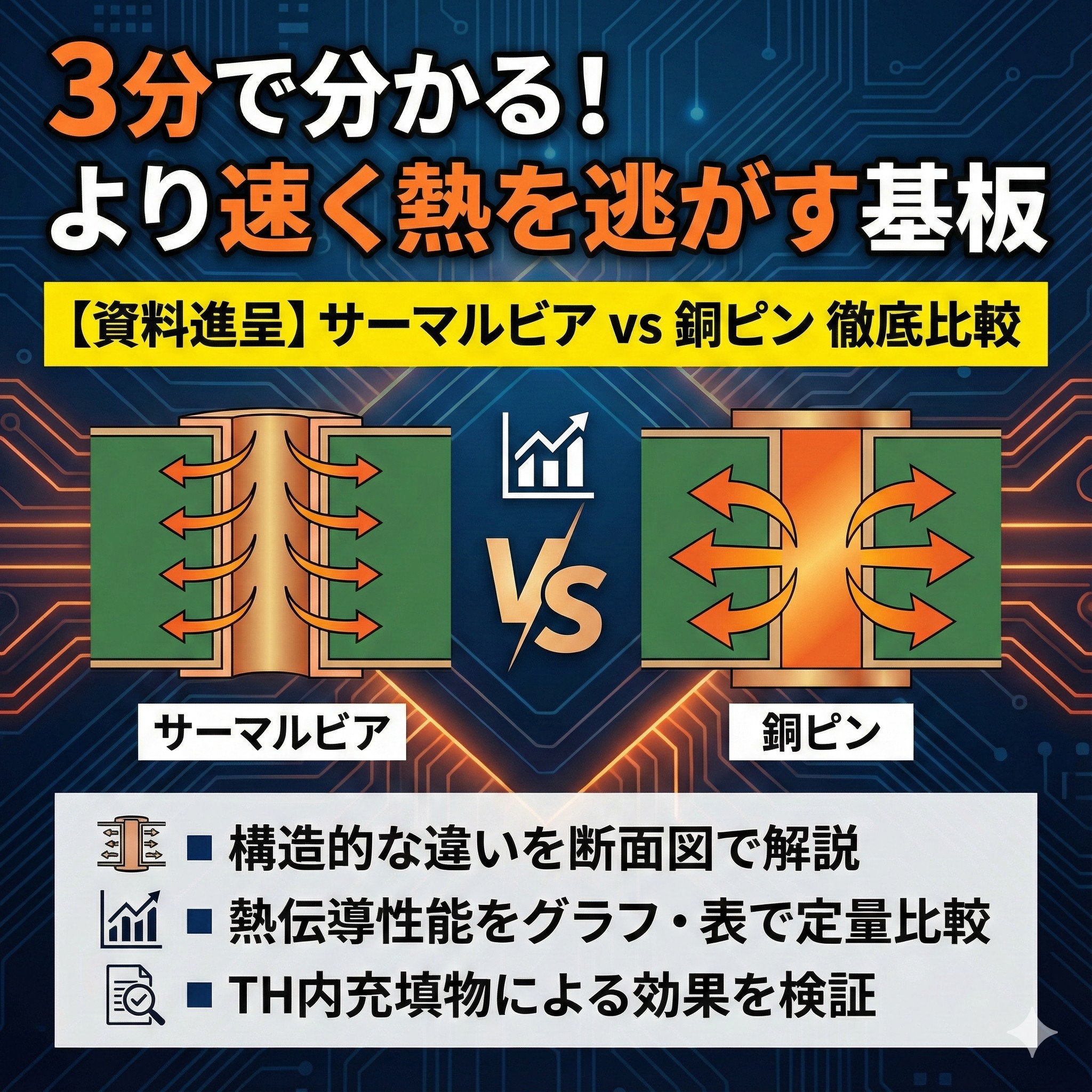

ウェアラブルデバイス業界では、小型軽量化が重要な課題です。デバイスの高性能化に伴い、基板の放熱対策は不可欠であり、熱設計が製品の信頼性と性能を左右します。放熱性能が低いと、デバイスの誤作動や寿命低下につながる可能性があります。当社が提供する「より速く熱を逃がす基板」に関する資料は、サーマルビアと銅ピンの構造的な比較や、TH内充填物を変える効果について解説しており、ウェアラブルデバイスの小型軽量化と高性能化に貢献します。

【活用シーン】

・高密度実装基板

・小型化が求められるデバイス

・熱対策が必要な電子機器

【導入の効果】

・放熱性の向上

・デバイスの信頼性向上

・製品寿命の延長

ゲーム機業界では、高性能化に伴い、基板の放熱対策が重要な課題となっています。特に、高負荷がかかる処理を行う際には、熱による性能低下や故障のリスクを抑えることが不可欠です。当社の「より速く熱を逃がす基板」は、サーマルビアと銅ピンの構造的な比較や、TH内充填物を変える効果について解説した資料を進呈しており、放熱性の高い基板の実現をサポートします。この資料は、ゲーム機の高性能化を目指す上で、基板設計における重要なポイントを理解するのに役立ちます。

【活用シーン】

・高性能ゲーム機の開発

・熱対策が必要な基板設計

【導入の効果】

・熱による性能低下のリスクを軽減

・製品の信頼性向上

・基板設計の効率化

LED照明業界では、高輝度化に伴い、基板の放熱性能が重要な課題となっています。高い光束を維持するためには、LED素子から発生する熱を効率的に逃がす必要があり、放熱性能が低いと、LEDの寿命低下や性能劣化につながる可能性があります。当社の「より速く熱を逃がす基板」は、この課題に対応します。

【活用シーン】

・高輝度LED照明

・熱対策が必要なLED製品

【導入の効果】

・LEDの寿命延長

・製品の信頼性向上

・性能維持

航空宇宙業界では、製品の信頼性と軽量化が両立することが求められます。特に、過酷な環境下で使用される電子機器においては、放熱性の確保が重要です。不十分な放熱は、部品の故障や性能劣化につながる可能性があります。当社の「より速く熱を逃がす基板」は、放熱性を高めることで、製品の信頼性向上に貢献します。

【活用シーン】

・航空機や宇宙船の電子機器

・軽量化が求められる電子機器

【導入の効果】

・放熱性の向上

・製品の信頼性向上

・軽量化への貢献

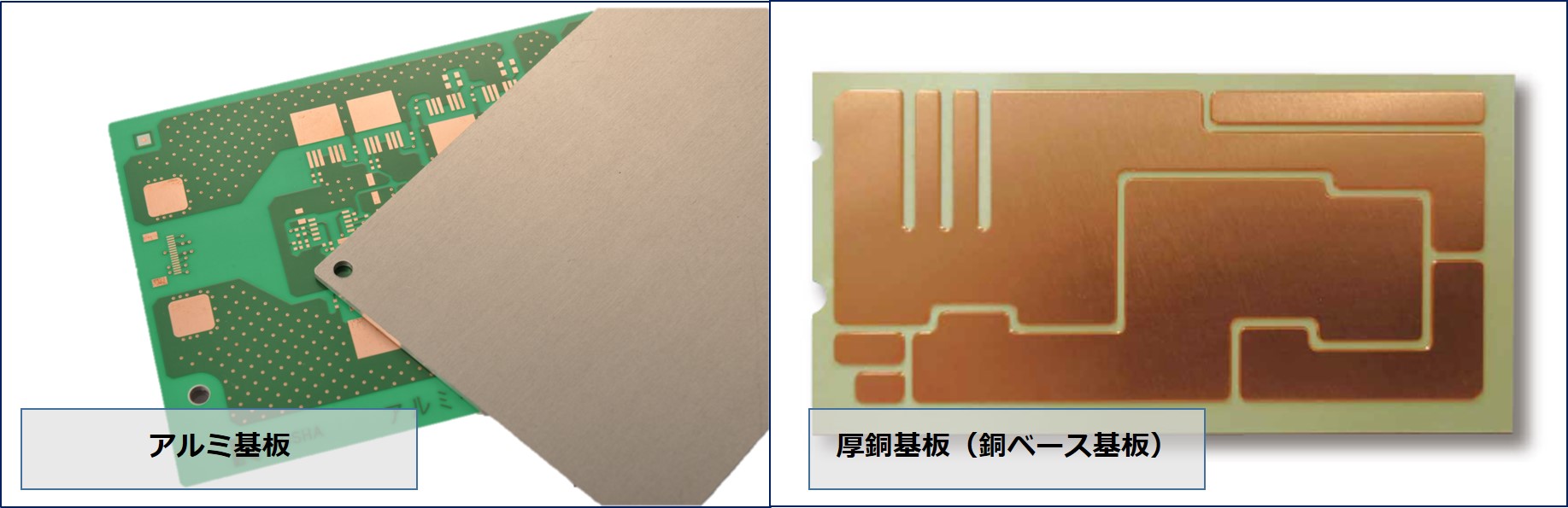

【アルミ基板】

一般的な製品ですが車載製品とLED照明器具の分野で多くご採用していただいております。少量多品種にも対応します。

★シーズ技術として折り曲げできる【屈曲アルミベース基板】もございます。

【厚銅基板】

放熱能力に特化した熱伝導率12W/(m・k)を有する銅ベース基板です。

500μmの回路銅と2.0mmの銅ベースによって、基板全体での熱拡散性能に優れます。

弊社では現在パワーデバイス市場への展開に力を入れております。

株式会社サトーセンでは、豊富な放熱回路設計、高輝度、放熱材料選定、めっき技術等により最適な放熱技術のご提案いたします。

「高放熱メタルプリント基板」「高輝度・高放熱リフレクタープリント基板」「高放熱多層プリント基板」「高放熱厚銅プリント基板」などをラインナップしております。

【必要な技術要素】

○高輝度を得るために高反射ソルダーレジスト、リフレクター加工技術をご提案

○めっきから巣立った企業ならではの反射率の高いAu、Agめっき技術をご提案

○放熱技術についてはメタルプリント基板から放熱CEM3、放熱FR4をご提案

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

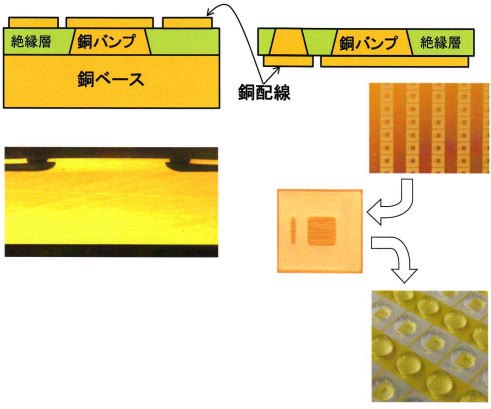

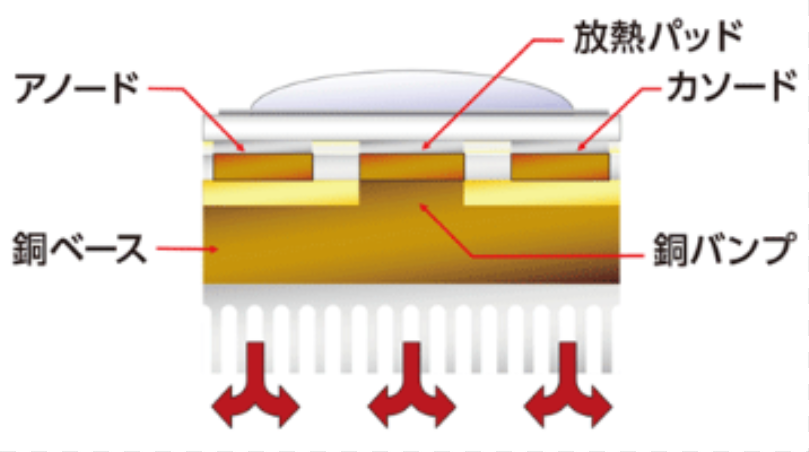

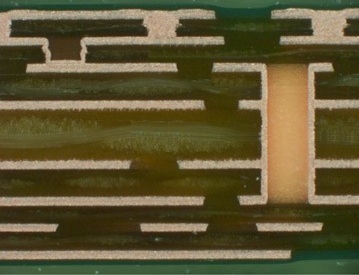

『DPGA』とは、「Daiwa Process Global Advance」の略で、ダイワ工業が独自に開発した金属Cuバンプによって層間配線接続を行うプロセスです。

高放熱特性を持つ基板が、LEDの高輝度・長寿命化、ヒートシンク小型化などを実現します。

【特長】

○金属柱(銅バンプ)による層間接続

→低抵抗、高接続信頼性、高熱伝導性を実現

○銅バンプは任意の形状とサイズが可能

→円柱形状の場合、直径0.3~4.00mmまで可能

○大きさの違う銅バンプの混在が可能

○薄さ、軽さ、剛性の向上

→最小板厚:0.3mm 絶縁層にプリプレグを採用

○LEDの機能を最大限に活かせる

→LED基板(液晶パネル、照明)や車載用基板に最適

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

『銅インレイ基板』は、幅広い分野で使用されており、特に車載の

人命にかかわる重要部品としても採用される大電流・高放熱基板です。

優れたコストパフォーマンスを発揮する排熱方法を実現。

発熱部品の直下に銅を圧入することによって効果的に熱を逃がすことができます。

また、発熱部品一点一点のネジ締めがなくなることにより信頼性向上、

コスト削減、組立工数削減に貢献します。

【特長】

■アルミ放熱基板と比べ、銅の線膨張係数が低いためはんだ接続部の信頼性が向上

■アルミ放熱基板と比べ、高多層基板や両面実装基板などが使用できるため

設計の自由度が向上

■部品配置の自由度UPによる回路的な効率UP

■小型化

■SMDもリード部品も同じ放熱構造をとることができる

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

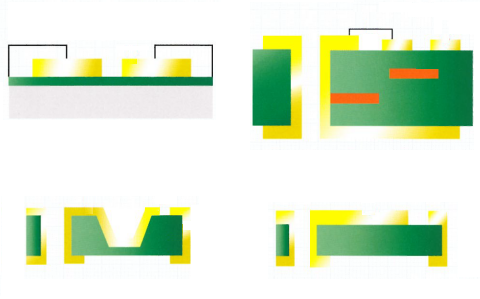

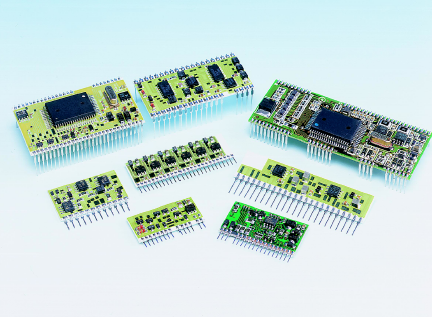

当社では、片面2層メタルベースプリント配線板や高放熱性メタルベース

プリント配線板、IoT対応多層プリント配線板など取扱っております。

LEDやモジュールなど、様々なバリエーションが可能ですので、

ご要望の際は、お気軽にご相談ください。

【ラインアップ】

■片面2層メタルベースプリント配線板

・アルミベース片面2層プリント配線板

・銅ベース3層構造プリント配線板

■高放熱性メタルベースプリント配線板

・キャビティ構造メタルベース片面プリント配線板

・メタルinプリント配線板

■IoT対応多層プリント配線板

・キャビティタイプA

・キャビティタイプB

※詳しくはPDFをダウンロードして頂くか、お気軽にお問合せください。

現状、RoHS指令の中では、6種類の使用制限物質に対して、技術的に代替が困難な用途に対して適用除外項目を定め、限定的に使用を認可しております。有効期限が切れていた適用除外について、2018年5月18日の官報にて正式に結論が出ました。

【合金中の鉛についての適用除外期間(一部抜粋)】

・機械加工用途の鋼材中の合金、亜鉛メッキ鋼中(Pb:0.35%)

-1~-7、10 2019年7月21日

・溶融亜鉛メッキ鋼(Pb:0.2%)

-1~-7,10 2021年7月21日

・機械加工用途の鋼材中の合金、亜鉛メッキ鋼中(Pb:0.35%)

-8~-9 2021年7月21日

-8(In vitro) 2023年7月21日

-9(Industrial)-11 2024年7月21日

※詳しくはPDFをご覧いただくか、お気軽にお問い合わせください。

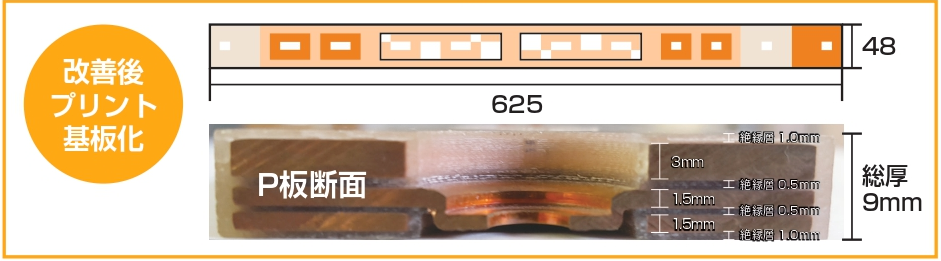

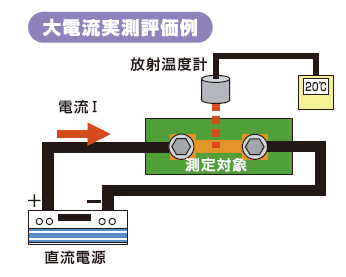

当社では、大電流・高電圧・放熱問題を特殊構造により解決します。

大電流(最大400A)通電試験やメタル(AL2.5mm入り)製品の製作が可能。

また、導体厚~500μmでの多層構造、好適な放熱構造をご提案。

バスバーの組み立て工数がかかる、熱によるプリント板の歪みによる

不具合などのお困りごとに対応いたします。

【こんなお困りごとに】

■大電流を流したい

■バスバーの組み立て工数がかかる

■熱によるプリント板の歪みによる不具合

■熱密度が高く、放熱が難しい

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『LED実装基板』は、電子回路基板の開発、設計、製造、販売を行う、株式会社伸光製作所の取扱商品です。

当製品は、発光部分であるLED素子を搭載し、発生した光を効率良く利用するための専用プリント基板です。

LED光を効率良く反射して利用するために、白色系基材や白色系ソルダーレジストを使用し、表面処理には銀めっきや金めっきを施しています。

【特長】

■LED素子を搭載

■白色系基材や白色系ソルダーレジストを使用

■表面処理には銀めっきや金めっきを施す

■LEDの発光で生じた熱は、貫通孔で対策を講じることが可能

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

金属素材を素材調達から一貫製造している当社が、現在直面している問題である

『RoHS指令』について現状や業界知識を凝縮した小冊子『今さら聞けない!なぜ

鉛レスが必要なのか?RoHS指令超基礎編』を無料でプレゼントしています。

そもそもRoHS指令ってなんだっけ…?

RoHS指令っていつが期限だっけ…?そもそも何が問題か説明できないな…

RoHS指令の今後はどうなるか不安だな…

などを解決に導く資料構成になっております。

弊社では素材調達から加工までを一貫生産する強みを活かし

鉛レス材“SI-BRASS”を新製品として販売中です!

こちらの商品にご興味のある方は、お気軽にご連絡ください!

【掲載内容】

■そもそもRoHS指令ってなに?

■RoHS2指令の規制物質

■なぜ鉛レスが必要なのか?

■RoHS指令の今後はどうなるか?

■銅合金 鉛レス材の紹介!“SI-BRASS”

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社では、アルミベースプリント配線板を取り扱っております。

高放熱のものは、8W/mkと5W/mkの2タイプをご用意。

社内一貫ラインによる納期対応で、試作短納期対応可能。

また曲がるタイプの進化バージョンとしてリジットフレキ基板も

対応しております。ご要望の際はお気軽に、お問い合わせください。

【納期対応(抜粋)】

■両面板

・超特急ライン:1泊2日

・特急ライン:2泊3日

・通常ライン:3泊4日~

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

株式会社ダイワ工業の“高放熱・大電流基板”についてご紹介します。

当社の「高放熱基板」は、セラミック基板からの置き換えで、基板費削減を

実現。また、水冷から空冷に変更することでユニット費削減を実現します。

他にも、部品の熱ダメージを軽減させる「銅ピン埋め込み基板」をはじめ、

熱伝導率10Wまで対応可能な「アルミベース/銅ベース基板」や

「大電流対応の厚銅基板」等の製造を行っております。

基板にお困りでしたら、是非当社にお気軽にご相談ください。

【特長】

■高放熱基板

・セラミックス基板からの置き換えで、 基板費削減を実現

・水冷から空冷に変更することで、ユニット費削減を実現

・ヒートシンク/ファンの小型化により、ユニットサイズの縮小と部品費削減を

実現

■銅ピン埋め込み基板

・高発熱部品からのピンポイントで放熱

・部品の熱ダメージを軽減

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

株式会社サトーセンでは、豊富な放熱回路設計、高輝度、放熱材料選定、めっき技術等により最適な放熱技術のご提案いたします。

高輝度についてはLED専用白色基材、ソルダーレジストにより反射率が向上し、実装時及び使用時の熱劣化による変色を低減が可能になります。

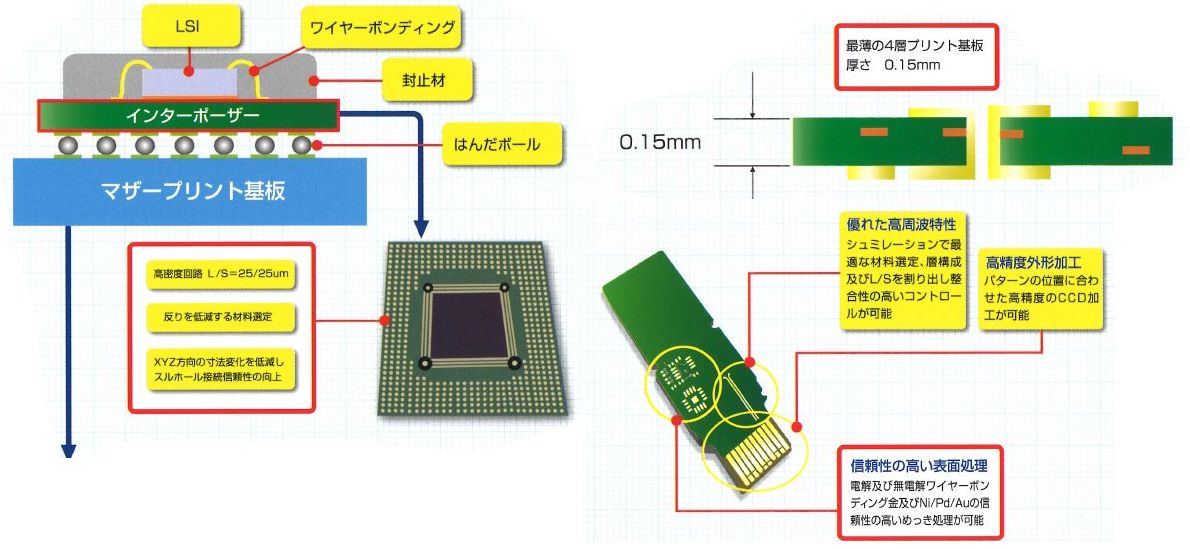

「光通信向けCOB」「パッケージプリント基板」「極薄多層プリント基板」などをラインナップしております。

※詳しくはお問い合わせ、またはカタログをダウンロードしてください。

『モバイル端末機器向け基板(ビルドアップ仕様モジュール基板)』は、

電子回路基板の開発、設計、製造、販売を行う、株式会社伸光製作所の取扱商品です。

レーザービアを用いたビルドアップ仕様の製品で、ビルドアップ層にプリプレグを採用し、薄板での剛性、寸法安定性、絶縁信頼性を実現しています。

また、フィルドビアではビアのランダム配置やビアスタック構造が可能なので設計の自由度が高まります。金属銅でビア内が充填されるため放熱特性が改善されます。

【特長】

■複数のチップ部品を搭載できるパッケージ向けの基板

■モバイル端末機器向け

■レーザービア内の導電化は2種類を選択可能

(コンフォーマルビアとフィルドビア)

■金属銅でビア内が充填されるため放熱特性が改善される

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

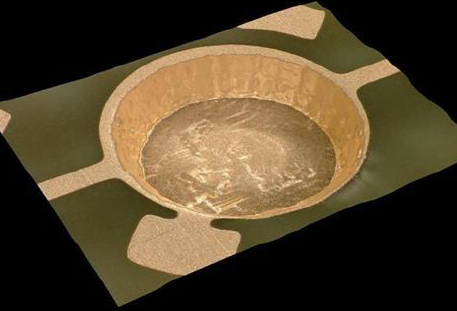

当製品は、座グリ部にICを設置する事により、実装後基板

の背を低く抑える事ができる『高精度デバイス用基板』です。

LED光のリフレクター用で、カップ角度及び底面サイズは自由に選択可能。

この他にも「高放熱デバイス用基板」や「極薄ガラスクロス多層基板」

をご用意しております。

【特長】

<高精度デバイス用基板>

■実装後基板の背を低く抑える事が可能

■カップ角度及び底面サイズは、自由に選定できる

<高放熱デバイス用基板>

■各種放熱技術の組み合わせで、高度なご要求にお応え

■銅ピラーは圧入ではないためスルーホールメッキを痛めない

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『3D LED PCB』は、各種プリント配線板の製造、プリント配線板の回路設計、

電子部品の実装組立を行っている株式会社白土プリント配線製作所の製品です。

放熱材は、アルミまたは、銅の選択が可能です。

多面体基板(複数個の基板)を1枚の基板でご提供が可能になり、

実装プロセスコストを削減致します。

【特長】

■ポリイミドベースの絶縁層(0.8W/m-k)絶縁層厚17μm

■絶縁耐圧2.5kv/DC

■折り曲げ後の絶縁破壊耐圧は、ほぼ同等の絶縁破壊耐圧5.0kv/DC

■放熱材は、アルミまたは、銅の選択可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

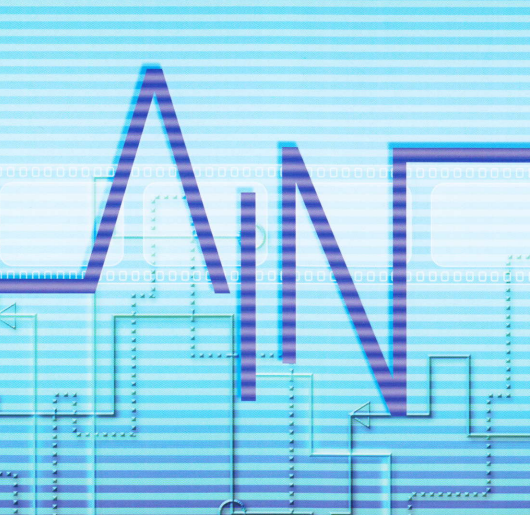

株式会社アインは、主にプリント配線板、セラミックスインク、化学工業

薬品の販売を行っている会社です。

当社では、設計から生産に至るまで、一貫した製品づくりを行って

おります。

低い抵抗値の優れたスルーホール性能、接合強度を実現した「セラミックス」

や「VCM」などの高性能基板を多数取り扱っております。

【事業内容】

■プリント配線基板の設計・製造、販売

■情報制御機器の製造、販売

■プリント配線基板製造機械装置の製造、販売及び賃貸

■化学工業薬品の販売

※詳しくはPDFをダウンロードいただくか、お気軽にお問い合わせください。

『アルミナセラミック基板』は、厚膜印刷技術による電子回路基板が

作成可能な製品です。

放熱・高信頼性基板に好適。当製品上に銀白金、銀パラジウム、金などの

厚膜印刷技術により回路を形成します。

電子部品の温度上昇を抑えることができ、LED照明用や車載用電子基板に

ご活用頂けます。

【特長】

■優れた耐熱性:約1500°Cで焼結

■優れた放熱性:熱伝導率PWB比約50倍

■優れた絶縁性、耐腐食性

■厚膜印刷技術による電子回路基板が作成可能

■放熱・高信頼性基板に好適

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

環境性能における放熱効率の向上

環境性能における放熱効率の向上とは?

プリント配線板(PCB)の開発において、電子機器の小型化・高性能化に伴う発熱量の増大は、製品の信頼性低下や消費電力の増大といった課題を引き起こします。環境性能の放熱効率の向上とは、これらの課題に対し、環境負荷を低減しつつ、より効果的に熱を逃がす技術や設計手法を開発・導入することを目指す取り組みです。これにより、省エネルギー化、長寿命化、そして持続可能な製品開発に貢献します。

課題

高密度実装による熱集中

電子部品の小型化・高密度実装が進むことで、特定の箇所に熱が集中しやすくなり、局所的な高温化が問題となっています。

放熱材料の環境負荷

従来の高性能な放熱材料には、製造過程や廃棄時に環境負荷が大きいものが存在し、代替材料の開発が求められています。

冷却システムのエネルギー消費

ファンなどの能動的な冷却システムは、消費電力が大きく、環境性能の観点から見直しが必要です。

熱設計の最適化不足

基板設計段階での熱挙動のシミュレーションや最適化が不十分な場合、放熱効率が低下し、過剰な冷却対策が必要になります。

対策

熱伝導性材料の活用

基板材料や絶縁層に高い熱伝�導性を持つ素材を採用し、熱を効率的に基板全体へ拡散させます。

自然対流・輻射の促進設計

ヒートシンク形状の最適化や、表面処理の工夫により、ファンレスでの自然冷却効果を高めます。

熱シミュレーションによる最適化

設計初期段階から熱流体解析を行い、部品配置や配線パターンを最適化し、熱溜まりを解消します。

リサイクル可能な放熱材の採用

環境負荷の低い、リサイクル可能な素材を用いた放熱部品や材料を開発・導入します。

対策に役立つ製品例

高熱伝導性基板材料

従来のFR-4に比べ、数倍から数十倍の熱伝導率を持つ特殊な樹脂やセラミックをベースとした基板材料で、熱を素早く拡散させます。

表面処理済み放熱板

特殊なコーティングや微細加工を施すことで、輻射率を高め、自然対流による放熱効果を向上させた金属製または複合材料製の放熱板です。

熱設計支援ソフトウェア

電子機器内部の熱分布や温度上昇を詳細にシミュレーションし、最適な部品配置や冷却構造を提案する解析ツールです。

バイオベース放熱材

植物由来の原料などを活用し、製造・廃棄時の環境負荷を低減した、生分解性やリサイクル性に優れた放熱材料です。