プリント配線板・開発に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

ドリルビットの最適化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

プリント配線板 |

基板設計・実装受託 |

配線板用材料 |

その他プリント配線板・開発 |

穴開けにおけるドリルビットの最適化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

当社では、様々な「基板用工具」を取り扱っております。

XIATEC製のプリント基板用ドリルや、基板用工具(ドリル・ルータビット)

の他、金属用ドリルやPCDドリルもご用意。

その他にも、「WC(炭化タングステン)ベース溶射材」などといった中国

メーカー製の取扱いや、日本製のCBN/PCD切削工具用焼結体材料なども

取り扱っております。

【取扱製品(一部)】

■XIATEC製

・プリント基板用ドリル

・金属用ドリル

・PCDドリル

・基板用工具(ドリル・ルータビット)

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

当社では、プリント基板・樹脂・その他幅広い素材の穴あけ加工を

行っています。

ミニチュアドリルにによる極小径穴あけ加工や、10層以上の高多層基板の

穴あけ加工、両面プリント基板材料の切断・端面研磨・穴あけ加工など

穴あけ加工のスペシャリストとして、お客様の期待にお応えします。

【営業品目】

■小径穴あけ加工から高多層穴あけ加工

■極小径穴あけ加工

■特殊素材穴あけ加工

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせ下さい。

ドリル穴あけ加工機1台の単体回収用から多数台持ちの集中式まで対応。

集中式回収機は装置だけでは無く配管設計、施工、据付工事とシステムとしての提案も可能。

【集中式ドリル加工紛回収装置の特長】

■ドリル穴あけ加工機の軸数、台数、作業フロワーのレイアウトに合わせた装置を提案

■ドリル穴あけ加工機集中加工紛回収システムとして、配管設計、施工、据付工事にも一括対応

■ドリル穴あけ加工機の稼働状況に合わせた排出機構を提案

■長時間の連続運転に対応する装置のシステム提案

■その他、ご要望によってはオプションも検討

【単体用ドリル加工紛回収装置の特長】

■ドリル穴あけ加工機単体専用のドリル紛回収機

■作業フロワーの有効化を意識したコンパクト設計

■払落しは、ドリル穴あけ加工機の稼働に合わせ手動・自動から選択可能

■ダストの排出は、ビニール袋で受ける機構でダストの2次飛散を防止

※詳しくは��カタログをご覧いただくか、お気軽にお問い合わせください。

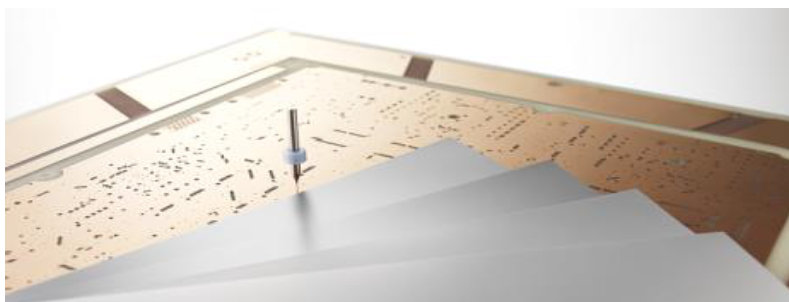

『プリント基板加工用 特殊エントリーシート』は、プリント基板の

穴あけ加工に使用するシートです。

穴開け用ドリルの摩耗低減、穴位置精度の向上、ドリル折損の改善等の

硬化が得られ、貫通孔内壁のなめらかさも増します。

また、アルミと水溶性樹脂で構成されているため環境に配慮した高品質と

なっています。

【特長】

■プリント基板の穴あけ加工に使用

■貫通孔内壁のなめらかさも増す

■アルミと水溶性樹脂で構成されているため環境に配慮した高品質

■アルミニウムの性能・特性・水溶性樹脂の相性を生かした4シリーズをご用意

■特許第03054357 特許第04856511 その他特許保有

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

穴開けにおけるドリルビットの最適化

穴開けにおけるドリルビットの最適化とは?

プリント配線板(PCB)製造における穴開け工程は、部品実装や電気的接続の要となる重要なプロセスです。ドリルビットの選定と管理を最適化することで、加工精度向上、不良率低減、生産性向上、コスト削減を実現します。

課題

ビット摩耗による穴径・真円度不良

長時間の使用や硬質材料の加工によりビットが摩耗し、穴径のばらつきや真円度の低下を引き起こします。

加工熱による基板ダメージ

高速回転や適切な冷却不足は、基板の溶融や層間剥離などのダメージを発生させ、信頼性を損ないます。

加工時間の長期化と生産性低下

不適切なビット選定や加工条件は、加工時間を増加させ、全体の生産性を低下させます。

ビット交換頻度とコスト増

頻繁なビット交換は、ダウンタイムの増加とビット自体のコスト増につながります。

対策

高精度・高耐久性ビットの採用

耐摩耗性に優れた材質や特殊コーティングが施されたビットを選定し、長寿命化と加工精度維持を図ります。

加工条件の最適化と冷却管理

回転数、送り速度、切り込み量などを基板材質やビット特性に合わせて調整し、適切な冷却液やエアブローで加工熱を抑制します。

ビット寿命管理と予兆保全

使用時間や加工回数を記録・管理し、摩耗限界に達する前に計画的に交換することで、不良発生を未然に防ぎます。

自動交換システムとデータ連携

自動ビット交換装置を導入し、加工データと連携させることで、効率的なビット管理と生産ラインの自動化を推進します。

対策に役立つ製品例

超硬合金製マイクロドリル

微細穴加工に特化した高硬度・高精度なビットで、摩耗に強く、精密な穴開けを実現します。

ダイヤモンドコーティングドリル

ダイヤモンド粒子をコーティングしたビットで、非常に高い硬度と耐摩耗性を持ち、硬質材料の加工に適しています。

加工条件最適化ソフトウェア

基板材質、ビット種類、穴径などの情報から最適な加工条件を算出・提案し、加工品質と生産性を向上させます。

自動ビット交換マガジン

複数のビットをセットし、プログラムに基づいて自動で交換する装置で、生産ラインの連続稼働と効率化に貢献します。