プリント配線板・開発に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

バリ・カケの削減とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

プリント配線板 |

基板設計・実装受託 |

配線板用材料 |

その他プリント配線板・開発 |

ルーター加工におけるバリ・カケの削減とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

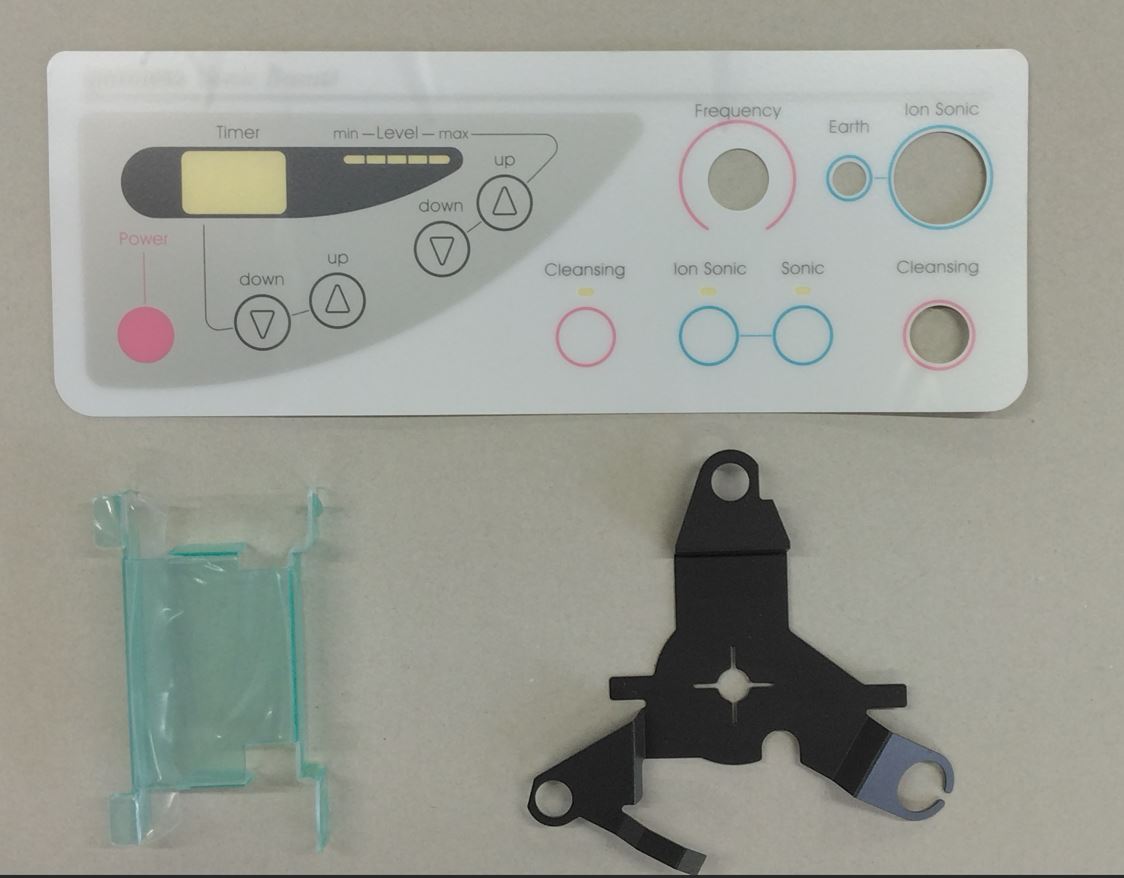

家電製品の操作パネルやボタンには、耐久性とデザイン性が求められます。指で頻繁に触れる部分であるため、摩耗や劣化に強く、かつ滑らかな操作性を実現する素材が不可欠です。当社の薄物プラスチック・樹脂フィルム抜き加工は、これらのニーズに応えます。

【活用シーン】

・家電製品の操作パネル

・リモコンのボタン

・タッチパネル保護フィルム

・各種スイッチ

【導入の効果】

・操作性の向上

・製品デザインの自由度向上

・耐久性の向上

・コスト削減の可能性

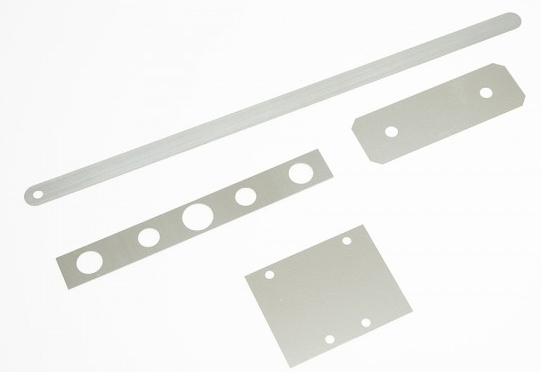

電子機器業界では、基板の小型化、高密度化が進む中で、スペーサーの精度が製品の信頼性を左右します。特に、部品間のクリアランス確保や、熱対策において、スペーサーの正確な寸法と品質が重要になります。バリや歪みがあると、基板の組み立てに支障をきたし、製品の性能低下につながる可能性があります。当社のフォトエッチング加工によるスペーサーは、これらの課題を解決します。

【活用シーン】

・電子機器基板のスペーサー

・精密機器の部品

・サイズ多品種、材料や厚みなどの課題に対応

【導入の効果】

・バリのない精密なスペーサーを提供

・小ロット、多品種のニーズに対応

・低コストでの製作が可能

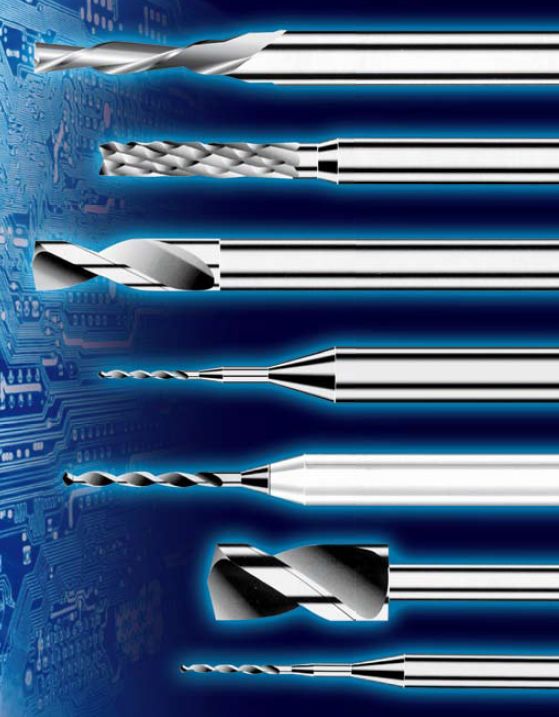

京セラでは、プリント基板用工具としてドリルビット、ルータービット、エンドミルをご用意しております。

ドリル材質には、結晶組織が均質で高い信頼性を有する超微粒子超硬合金 FW06/FW07/FW08 を採用しています。最適な材料設計と徹底した工程管理によって高い性能と信頼性を実現し、耐摩耗性・耐折損性に優れた長寿命な製品をご提供いたします。

【製品の一例】

■ドリルビット スリムシャンクドリル「SSDシリーズ」

→高速回転スピンドルマシン用

→φ2mmシャンク

→サイズ:φ0.050mm~φ0.40mm

■ルータービット ダイヤ目ルーター「DR01シリーズ」

→一般外形加工用

→切りくず排出性良好、専用材種により長寿命

→サイズ:φ0.60mm~φ3.16mm

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

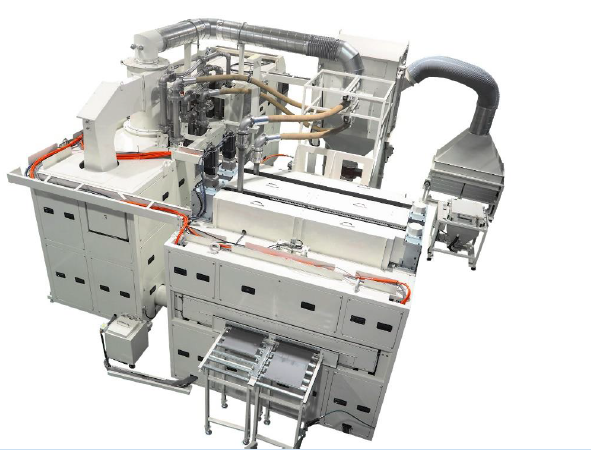

当製品は、左右に開放された投入口と排出口を持ち、両持ち搬送用ローラーで

ワークを連続移動させながら、ブラスト加工及びエアブローを行なう

プリント基板専用のブラスト装置です。

200mmのスリットノズルを2本常備し、2枚の基板を同時に加工。

加工スピードは穴数や形状に左右されないので、既存のレーザー加工に比べ

飛躍的な加工時間の短縮が期待できます。

また、レーザーのような熱加工ではないので、熱加工由来のスミアも軽減でき、

その上、独自の優れた研磨材循環方式を採用している為、研磨材を効率良く

リサイクルできます。

【特長】

■200mmのスリットノズルを2本常備

■2枚の基板を同時に加工を行う

■加工時間の短縮が期待できる

■独自の優れた研磨材循環方式を採用

■研磨材を効率良くリサイクルできる

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

ますますハイテクノロジー化する電子部品業界。

日進月歩の勢いで技術革新が進むなか、ともすれば情報の洪水に押し流されて、将来の展望を見失いかねないのが実情ではないでしょうか。

そんななかにあって、三晃技研工業株式会社(SGK)は、創立以来、お客さまのニーズに敏感に対応すべく営業活動を行ってきました。

新しい指針は“必ずお客さまの声の中に眠っている。”私たちはつねにそう考え、いま何をすればお客さまの利益につながるかを第一に技術開発を進めてまいりました。

将来の技術動向を分析・予測し、それに対応可能な設備や資材を紹介する。

必要であれば、自社開発もいとわず、業界の発展に寄与したいと努力を重ねてまいりました。

私たち小集団が貢献できるものには限りがあるとはいえ、今日まで継続して商品供給を続けてこられたことは、私たちの存在意義があったものと信じる次第です。

今後も私たちは私たちの守備範囲いっぱいにフットワークをいかし、お客さま�の直面する諸問題に、いくらかでも参考になる材料が提供できるよう努力を続けてまいります。

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

当社は、電子部品・通信機器用部品・機器等の販売、また電子機器、通信機器

及び、同部品の設計・開発・製造・販売を行っています。

レーザー加工による少量のプレス・板金部品製作を行う有限会社ビナテック、

プラスチック成型金型製作、メンテナンスを行う有限会社田中製作所と提携。

その他の取り扱いメーカも多数ございます。

提携企業につきましてはカタログダウンロード頂くかお問い合わせください。

【業務内容】

■旧東海通信工業製品の製造委託及び販売

■電子部品・通信機器用部品・機器等の販売

■電子機器、通信機器及び、同部品の設計・開発・製造・販売

■板金・樹脂成型部品設計・製作・販売

■スイッチ関連応用製品の設計・開発・製造・販売

■成型金型新規製作・メンテナンスの受託

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『MDS-604SSC』は、制御盤付で高性能低価格を実現する

プリント配線板全自動4軸オシレート研磨機です。

ベースフレームを小型化、CADデザインによる徹底補強で

効率的に全体強度を向上させました。

【特長】

■集中省スペース型

■機械要素部品を再吟味して低価格を実現

■機械強度(耐振動性)は当社従来機の150%UP

■主軸は実績のある従来型を踏襲、抜群の信頼性

■主軸受けは大径グリースシールドベアリングを採用し、

無給油、長寿命を実現

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

低価格・高品質を協栄プリント技研株式会社が保証します!

1967年の創業以来、プリント基板製造の大半を手掛けてきた協栄プリント技研株式会社のフィニッシュブランキング工法です。

●リジット基盤の白化やせん断面のダレ、破断面のバリを解決。

●放熱基盤のせん断面のダレ・破断面のバリを解決。

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

当社で行った「ガラエポ(ガラスエポキシ)製絶縁板」の精密切削

加工事例をご紹介いたします。

ガラエポ(ガラスエポキシ)樹脂は積層板の為反りづらく、さらに難燃性で

あり、導電率も低い点から絶縁板に使用されたり、プリント基盤や

電子装置の部品に使用されることが多い。

通常、切削加工を行うとバリが出やすくなっていますが、当社ではバリを

極力抑え、欠けずに切削することが可能です。

【事例概要】

■名称:ガラエポ(ガラスエポキシ)製絶縁板

■材質:ガラエポ(ガラスエポキシ)樹脂

■寸法:t10×200mm×80mm

■精度:±0.05

■特長:バリを極力抑えた切削加工

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせ下さい。

NC加工機で作業を行う為、仕上がりが高精度、高品質。また、製品形状に合わせた治具により、対部品の負荷を最小限にします。より安全に静電気対策も実施します。

※詳しくはPDFをDLいただくか、もしくはお問合せください。

当社では、様々な「基板用工具」を取り扱っております。

XIATEC製のプリント基板用ドリルや、基板用工具(ドリル・ルータビット)

の他、金属用ドリルやPCDドリルもご用意。

その他にも、「WC(炭化タングステン)ベース溶射材」などといった中国

メーカー製の取扱いや、日本製のCBN/PCD切削工具用焼結体材料なども

取り扱っております。

【取扱製品(一部)】

■XIATEC製

・プリント基板用ドリル

・金属用ドリル

・PCDドリル

・基板用工具(ドリル・ルータビット)

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

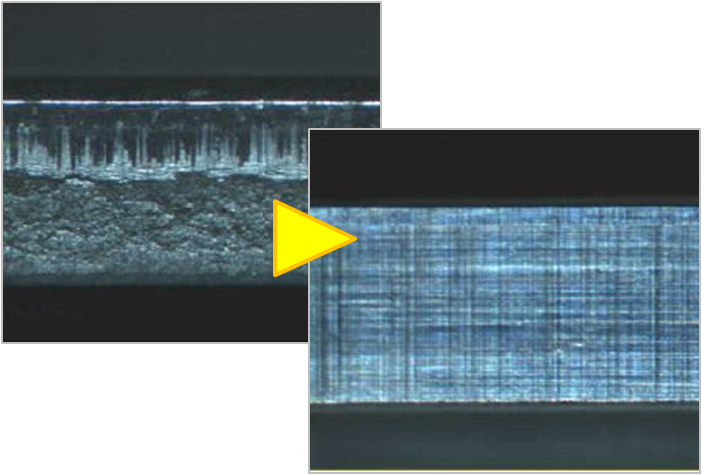

『セラミックロールのパイオニア』であるカミツの製造するセラミックロールは、

携帯電話・パソコン・デジタルカメラ等に内蔵されている

プリント基板の加工・研磨に用いられます。

従来プリント基板研磨に用いられていた不織布ロールを

遥かに凌ぐ研削力と精密な研削面を有する最新の研磨用素材で、

現在はその他にも色々な方面でも利用されています。

【特長】

■ラインスピードの高速化による生産効率の改善

■基板表面のレベリング性に優れ、平滑な仕上がり面を実現

■研磨による穴ダレがなく、スクラッチも少ない綺麗な仕上がり面を実現

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

ルーター加工におけるバリ・カケの削減

ルーター加工におけるバリ・カケの削減とは?

プリント配線板の製造工程において、ルーター加工時に発生する微細なバリ(突起)やカケ(欠け)を低減・除去すること。これにより、製品の信頼性向上、後工程での不良削減、外観品質の改善を目指します。

課題

加工条件の最適化不足

回転数、送り速度、刃物の種類などの加工条件が基板材質や厚みに合っておらず、無理な加工が発生しバリやカケを引き起こしている。

刃物の摩耗・劣化

使用頻度による刃物の摩耗や劣化が進み、切れ味が悪化することで、基板材料を削り取るのではなく引き裂くような加工となり、バリやカケが発生しやすくなっている。

基板材質の特性

特定の基板材料(例:脆い材質、多層基板の層間剥離しやすいもの)は、ルーター加工時にバリやカケが発生しやすい固有の特性を持っている。

吸着力の不均一

基板を固定する際の真空吸着力が不均一であったり、不足していると、加工中に基板が微細に動揺し、バリやカケの原因となる。

対策

加工パラメータの精密調整

基板材質、��厚み、回路パターンに応じた最適な回転数、送り速度、切り込み量などを、シミュレーションや試作を通じて決定・適用する。

高精度・長寿命刃物の採用

切れ味が高く、摩耗しにくい特殊コーティングされた刃物や、材質に適した形状の刃物を定期的に交換・管理する。

基板固定方法の改善

真空吸着力の均一化、補助固定具の使用、または加工時の振動を抑制する治具の導入により、基板の安定性を高める。

後処理工程の導入

加工後にバリ取り専用のツールや、微細なバリを効果的に除去する洗浄・研磨プロセスを組み込む。

対策に役立つ製品例

高精度加工用ルータービット

特殊な刃先形状と材質により、切れ味と耐久性を向上させ、バリ・カケの発生を抑制する刃物。

基板固定用真空パッド

均一な吸着力を実現し、加工中の基板のズレや振動を防ぐことで、加工精度を高める吸着部品。

加工条件最適化ソフトウェア

基板材質や加工内容に基づき、最適なルーター加工条件を自動計算・提案し、バリ・カケのリスクを低減するシステム。

自動バリ取り装置

加工後の基板のエッジ部分に付着した微細なバリを、自動で検知し除去する専用の加工装置。