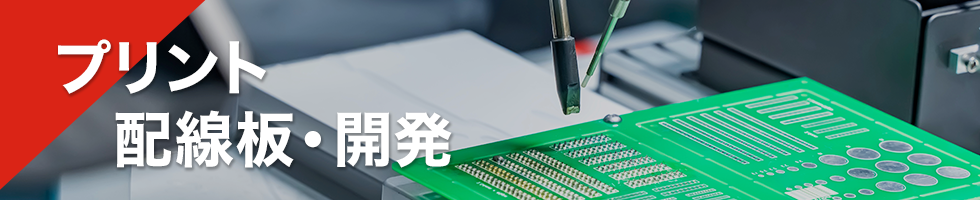

プリント配線板・開発に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

深穴や大口径の加工とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

プリント配線板 |

基板設計・実装受託 |

配線板用材料 |

その他プリント配線板・開発 |

穴開けにおける深穴や大口径の加工とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

当社では、プリント基板製造装置の設計、製造、販売、レンタルを

行っております。

常に創造性の高い商品を開発し、社会に認知される製品を供給し

続けております。

【ラインアップ】

■CCD穴あけ機

■X線穴あけ機

■外形加工機

■コーナー取り機

■板厚測定器 など

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

当社が取り扱うWISE社製(イタリア)の『穴埋めペースト除去研磨装置』を

ご紹介いたします。

従来と全く異なる研磨方式による当製品は、穴埋め工程後のレジン、

ペースト、インキ除去に高い能力を発揮。

処理基板範囲は650及び760mmです。パネル厚みは0.3mmで最大12mmまで

対応可能です。

【特長】

■従来と全く異なる研磨方式

■穴埋め工程後のレジン、ペースト、インキ除去に高い能力を発揮

■処理基板範囲:650及び760mm

■パネル厚み:0.3mm

■最大パネル厚み:12mm

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社では、プリント基板・樹脂・その他幅広い素材の穴あけ加工を

行っています。

ミニチュアドリルにによる極小径穴あけ加工や、10層以上の高多層基板の

穴あけ加工、両面プリント基板材料の切断・端面研磨・穴あけ加工など

穴あけ加工のスペシャリストとして、お客様の期待にお応えします。

【営業品目】

■小径穴あけ加工から高多層穴あけ加工

■極小径穴あけ加工

■特殊素材穴あけ加工

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

穴開けにおける深穴や大口径の加工

穴開けにおける深穴や大口径の加工とは?

プリント配線板(PCB)の製造において、深穴や大口径の穴を開ける加工は、多層基板の層間接続や、大電流・高周波信号の伝送、特殊な部品の実装などに不可欠な技術です。これらの加工精度は、基板全体の性能や信頼性に直接影響を与えます。

課題

加工精度の低下と不良発生

深穴や大口径の加工では、ドリル径に対する板厚の比率が大きくなるため、穴壁の真円度低下、テーパー、偏心、バリの発生などの加工精度低下や不良が発生しやすくなります。

加工時間の長期化とコスト増

深穴や大口径の加工は、低速回転や特殊な工具、複数回の加工が必要となる場合があり、加工時間が長くなり、生産効率の低下やコスト増加を招きます。

材料へのダメージと層間剥離

加工時の熱や機械的ストレスにより、基板材料の層間剥離や、銅箔の剥がれ、絶縁層の損傷を引き起こすリスクがあります。

特殊な設備・技術の必要性

高精度な深穴・大口径加工には、特殊なドリル、高精度な位置決めシステム、高度な加工条件設定など、専門的な設備と技術ノウハウが求められます。

対策

最適化されたドリル径と回転数設定

基板材料や板厚、穴径に応じた最適なドリル径、回転数、送り速度を設定することで、加工負荷を軽減し、精度を�向上させます。

特殊ドリル工具の活用

深穴加工に適したロングシャンクドリルや、大口径加工用の特殊形状ドリルを使用することで、安定した加工を実現します。

複数回加工による段階的アプローチ

一度に深く・大きく開けるのではなく、段階的にドリル径を増やしたり、深さを調整したりすることで、加工負荷を分散させ、精度を確保します。

高度なCAM/CAD連携とシミュレーション

加工パスの最適化や、加工中の応力・温度変化をシミュレーションすることで、潜在的な問題を事前に特定し、回避策を講じます。

対策に役立つ製品例

高精度ドリル加工装置

高精度な位置決め機能と、多様なドリル径・回転数に対応できる制御システムを備え、深穴・大口径加工における精度低下や不良発生を抑制します。

特殊コーティ��ングドリル

耐摩耗性や耐熱性に優れた特殊コーティングを施したドリルは、加工時の摩擦熱を低減し、材料へのダメージを最小限に抑えながら、長寿命化を実現します。

自動工具交換システム

加工条件や穴径に応じて最適なドリル工具を自動で交換するシステムは、段取り時間を短縮し、複数回の加工を効率的に行い、生産性を向上させます。

加工条件��最適化ソフトウェア

基板材料、板厚、穴径などの入力情報に基づき、最適な加工条件(回転数、送り速度、ドリル径など)を自動で算出・提案し、加工精度の向上とコスト削減に貢献します。