プリント配線板・開発に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

気泡・シワ防止とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

プリント配線板 |

基板設計・実装受託 |

配線板用材料 |

その他プリント配線板・開発 |

ラミネートにおける気泡・シワ防止とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

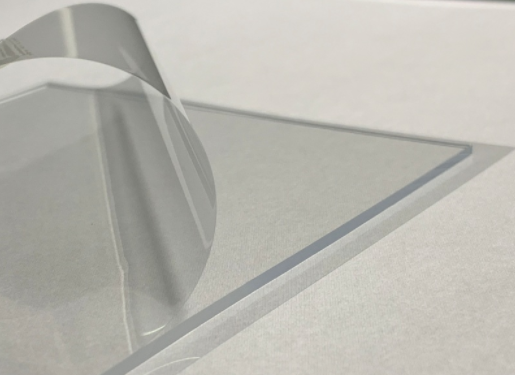

スワコーは、『厚手OCA加工』を行っております。

厚手OCAシートは、印刷段差吸収性、表示パネルの反り追従性、耐衝撃性等

要求が高い製品に使われています。OCAの一般的な厚さは350μm以下となって

いますが、350μmを超える厚みのOCAシート加工は、糊はみ出しなど発生

しやすく歩留りが低くなります。

当社OCA専用加工設備により、品質の良い厚手OCAシートを厚み1.5mmまで

ご提供が可能です。

【特長】

■OCA専用加工設備保有

■品質の良い厚手OCAシート

■厚み1.5mmまでご提供が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

弊社の大気圧プラズマ表面処理装置『Precise』は、

プラズマ発生部を処理部と分離されているため(ダウンストリーム型)、

処理方面にダメージを与えることなく、分子結合を主体に表面に

官能基・水酸基を付与することで、液晶ポリマー(LCP)やフッ素樹脂へ、

滑らかな表面のまま、ダイレクトに接着することが可能です。

また、プラズマ処理により正・負電極部やセパレータへの表面を活性化することで、

リチウムイオン電池への電解液の注入含浸時間の短縮にも効果が期待できます。

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

お好きなプリント基板をご用意します!自由度の高い設計が売りのフレキシブルプリント基板(量産体制向き)。フレキシブルプリント基板は、『カタログをダウンロード』よりご覧頂けます。

→量産をご検討の方はお問い合わせください。

当社は、プリント配線板製造設備・装置の設計・製造・販売および

副資材を販売しております。

お客様の要望に対して豊富な経験と技術力をベースに対応するとともに、

改善テーマに対し、きめ細やかなコンサルティング業務も行っています。

ますます高密度、高精度化するプリント配線板市場において、当社は

ゴミ対策をはじめとし、歩留まり向上に貢献できる各種ご提案を用意し、

お客様の信頼にお応えできるパートナーとしてお役に立ちます。

【取扱品目(一部)】

■徐電器

■ディップコーター

■投入・受取機

■真空ラミネータ

■真空積層多段プレス など

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

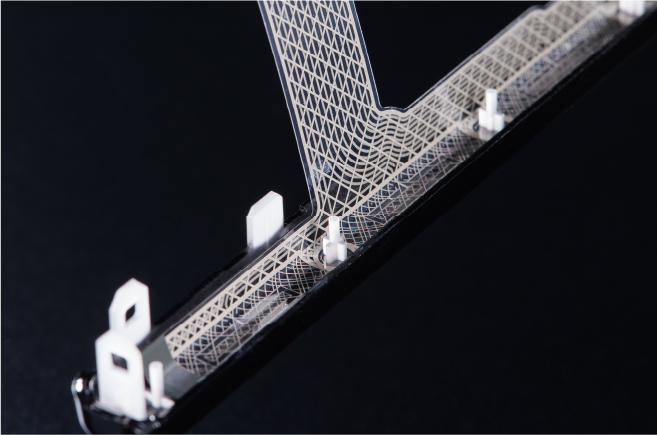

『フローパレット』は、プリント基板に実装される電子部品の

自動はんだ付けの時に使うものです。

基板は高密度化により、はんだ付けする箇所が多く、はんだ付けの面に

リフローによって実装された電子部品がある場合その電子部品の保護が必要。

当製品はその時に効果を発揮し、先に実装された部品をはんだの熱から守り、

はんだ付け箇所を自動はんだ付けします。

【メリット】

■マスキング工数の削減

■ヒューマンエラーによるミス防止

■基板の負担軽減

■部品落下防止

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

大気圧プラズマ装置を利用した5G・6G向けプリント基板やFCCL製造プロセスに寄与します。

弊社の『Precise』はプラズマ発生部を処理部と分離されているため(ダウンストリーム型)、

処理方面にダメージを与えずに、分子結合を主体に表面に官能基・水酸基を付与することで、

液晶ポリマー(LCP)やフッ素樹脂へ、滑らかな表面のまま、ダイレクトに接着が可能です。

弊社プラズマ処理における接着・接合は分子結合を主体としいるため、

表面へのダメージや、プラズマによるUV光等からの科学的ダメージは全く無い処理が可能。

種々のフィルムへのダメージレスダイレクト接着のサンプルワークを実施しております。

弊社実験データでは、その接着強度は9N/cm(Cu/LCP)以上を実現。

Ni表面への接着強度向上に関しては表面にアミン基を配列することにより向上します。

これらの処理は添加ガスを変えることで簡便に実現できます。

『YTACL-8302F』は、枚様にて投入されるCCLや銅張積層板の

表裏両面に対し、感光性ドライフィルムレジストを基板長さに応じて、

自動で額縁状にラミネートするオートシートラミネーターです。

ACLの遺伝子を継ぐ二段圧着ラミネートロールにより密着性を担保します。

DFR巻出にはメインモーターに連動したドライブロールによる強制巻出機構と、

過張力を吸収するテンションロールを併用。フィルムのたるみ・シワと

張り過ぎの両方を抑え、仮付後の基板搬送を安定させています。

【特長】

■感光性ドライフィルムレジストを基板長さに応じて自動で額縁状にラミネート

■ACLの遺伝子を継ぐ二段圧着ラミネートロールにより密着性を担保

■強制巻出機構と、過張力を吸収するテンションロールを併用

■フィルムのたるみ・シワと張り過ぎの両方を抑える

■仮付後の基板搬送を安定させる

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい�。

当社が行った「U字屈曲貼合」のVA/VE事例についてご紹介いたします。

フィルムセンサーが製品サイズに収まらないという課題がありました。

静電タッチパネルの限られたスペースにセンサーを収めるためには屈曲が

必要になりますが、屈曲によるダメージが発生するリスクがあります。

この屈曲によるダメージと、屈曲面を接合することによる気泡発生の

リスクを回避する加工方法を模索し、実現させました。

【事例概要】

■課題:フィルムセンサーが製品サイズに収まらない

■効果:限られたスペース内でセンサーを取り付けることができた

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせください。

当社が取り扱うWISE社製(イタリア)の『大気圧インラインプラズマ

DRY FILMラミネート前処理装置』をご紹介いたします。

当製品は、薬品処理に比べ環境への負荷が少なく、又工程コストの低減、

基板の品質向上に寄与。

高い表面エネルギーは、良好な濡れ性および高いコーティング接着性を

可能にします。

【特長】

■WISE社製(イタリア)

■薬品処理に比べ環境への負荷が少ない

■工程コストの低減

■基板の品質向上に寄与

■高いコーティング接着性を可能にする

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『VA-700シリーズ』は、BTO(Build to Order)システムを採用した

プリント基板/電子材料用ラミネーターです。

アドバンストPID制御・SSR駆動を採用し、上限偏差過昇温/ヒーター断線/

センサー断線の警報機能も標準搭載。特に温度精度を要求される用途では、

電力調整器を組込み、電流値可変制御にバージョンアップします。

また、多様なオプションのユニット化により、特注仕様でも短納期対応が

可能となりました。

【使用可能材料巾】

■420:370mm

■570:520mm

■770:720mm

■970:920mm

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社では、電子部品などに使われる高度な精度と技術が要求される

各種機能性フィルムや粘着テープ類の加工製品の製造を行っております。

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

当社では、車載、家電、通信機器の表示パネル、操作部調光シートを

取り扱っております。

塗る(スクリーン印刷)、貼る(ラミネート)、切る(抜く)のコア技術を

活かしながら、設計開発、組み立て、検査、品質保証までの一貫対応。

そのほか、複合加工品(各種フィルム、両面テープ)をはじめ、

各種クッション材、スポンジ材の加工品やASSY品(基盤、金属)も

提供しております。

【事業内容】

■カーステレオ及び家電製品の表示パネル製造

■LCD及び通信機器用、半透過印刷・フィルムの製造

■LCD拡散フィルム、反射シートの加工

■金属、プラスチックスの印刷及び加工全般

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

お探しの製品は見つかりませんでした。

1 / 1

ラミネートにおける気泡・シワ防止

ラミネートにおける気泡・シワ防止とは?

プリント配線板の製造工程において、絶縁層となるラミネート材を基板に貼り合わせる際に発生する気泡やシワを防ぐ技術や対策のこと。これにより、製品の信頼性向上と不良率低減を目指します。

課題

ラミネート材の密着不良

ラミネート材と基板の間に空気が閉じ込められ、気泡として残存する。これにより、電気的特性の低下や層間剥離の原因となる。

ラミネート材の表面性状の悪化

貼り合わせ時の圧力や温度管理が不十分な場合、ラミネート材にシワが発生し、外観不良や加工不良を引き起こす。

異物混入による欠陥

製造環境中の微細な異物がラミネート材と基板の間に挟まり、気泡や突起として現れる。これは製品の信頼性を著しく低下させる。

工程間の温度・湿度管理の不備

ラミネート材や基板の吸湿、あるいは温度変化による膨張・収縮が、貼り合わせ時の密着性や平坦性に影響を与え、気泡やシワを誘発する。

対策

真空貼り合わせ技術の導入

貼り合わせ工程を真空状態で行うことで、ラミネート材��と基板間の空気を効率的に排出し、気泡の発生を抑制する。

精密な温度・圧力制御

ラミネート材の種類や基板特性に応じた最適な温度と圧力を設定・維持することで、均一な密着と平坦な表面を実現し、シワを防ぐ。

クリーンルーム環境の徹底

製造エリアを高度な清浄度に保ち、異物の混入リスクを最小限に抑えることで、異物起因の気泡や突起を防止する。

材料の事前乾燥処理

ラミネート材や基板を貼り合わせ前に適切に乾燥させることで、吸湿による寸法変化や貼り合わせ時の蒸気発生を防ぎ、気泡やシワを抑制する。

対策に役立つ製品例

高真空ラミネート装置

真空チャンバー内でラミネート材と基板を貼り合わせることで、外部からの空気混入を防ぎ、気泡の発生を劇的に低減する。

温度・圧力プロファイル制御システム

貼り合わせ時の温度と圧力を細かく設定・管理し、材料特性に合わせた最適な条件で加工することで、シワや密着不良を防ぐ。

クリーン搬送・保管システム

製造工程全体で異物の付着を防ぐための専用搬送具や保管庫を提供し、クリーンな環境を維持することで、異物混入による欠陥を防止する。

材料乾燥・脱湿装置

ラミネート材や基板の吸湿率を管理し、貼り合わせ前に最適な水分量まで乾燥させることで、工程中の気泡やシワ発生リスクを低減する。