プリント配線板・開発に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

小型化・高密度化への対応とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

プリント配線板 |

基板設計・実装受託 |

配線板用材料 |

その他プリント配線板・開発 |

ベアボードテストにおける小型化・高密度化への対応とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

通信機器業界では、小型化と高速データ通信のニーズが高まっています。このため、基板実装やコネクタ接続など、精密な位置決めが求められる場面が増加しています。高速通信を支えるためには、高い精度と信頼性を持つピンが不可欠です。三和クリエーションの小径ピンは、これらの課題に応えるために開発されました。

【活用シーン】

* 高速通信機器の基板実装

* コネクタ接続における高精度な位置決め

* 小型化が求められる通信デバイス

【導入の効果】

* 高速データ通信の安定化

* 製品の小型化と高密度化の実現

* 高い信頼性による製品寿命の向上

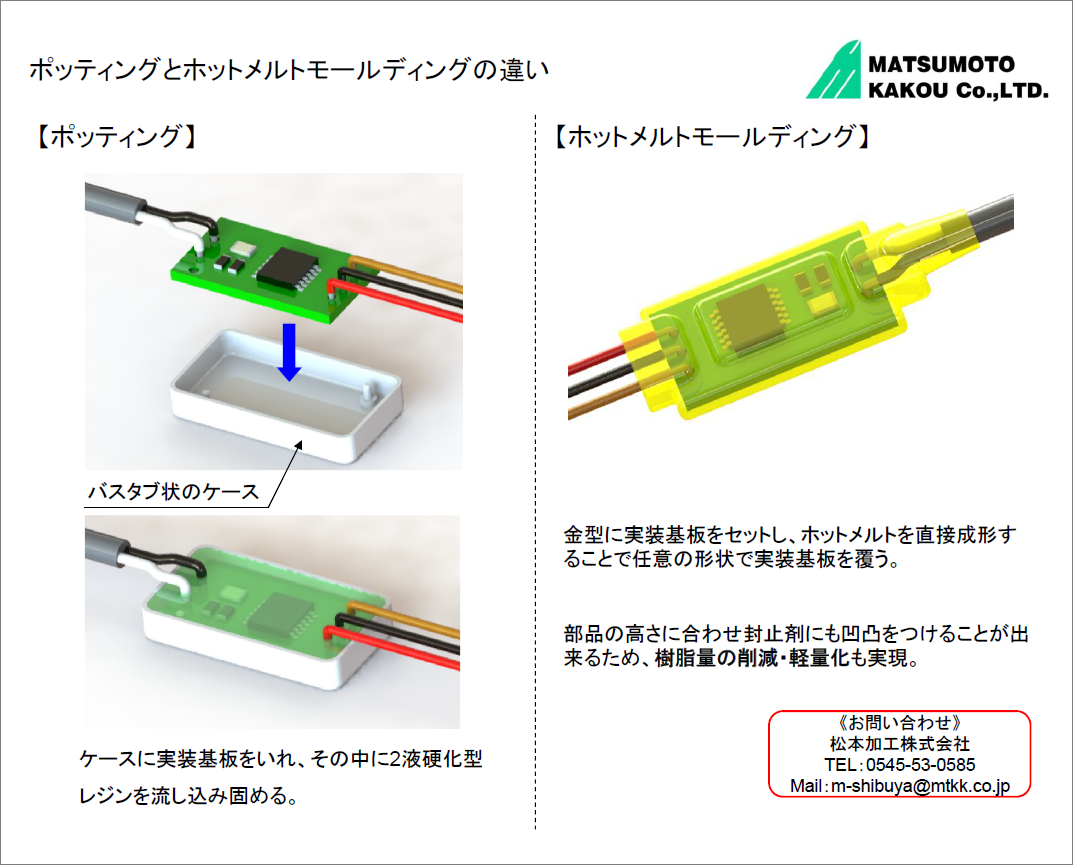

2液ポッティング工程をホットメルトモールディングに代替することでVAを実現した事例を多数掲載!

これらの事例を工程の視点からまとめた技術事例資料です。

■只今、技術資料をはじめ、各種事例集を無料進呈中!■

【掲載情報】

■ポッティングとホットメルトモールディングの違い

■工程フロー実装~ポッティング工程

■工程フロー実装~ホットメルトモールディング

■アプリケーション1 LED灯具の防水封止

■アプリケーション2 マイクロSWの防水封止

■アプリケーション3 温度センサーの防水封止

三立電機株式会社は、プリント板のユニット組立、試験設備の設計製造を

行っております。

PT板ユニットの設計・製造に関するさまざまな課題に

取り組み、エレクトロニクス技術の可能性を広げてまいりました。

特に、小型化をテーマとした先進技術の開発、小ロットからの製造と、

高付加価値製品の開発には、意欲的に取り組んでいます。

【営業品目】

■プリント板ユニット製造・試験

■試験設備設計・製造

■電子回路設計

■ソフトウェア開発

■人材派遣

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

当社は、プリント基板実装をコア技術とし、半完成品/完成品組み立てを

行っております。

試作、量産問わず部品調達からお手伝いさせていただきます。

また試作、多品種、小ロットにもご対応、BGA実装も致します。

プリント基板実装のご要望の際はお気軽に、お問い合わせください。

【特長】

■試作、多品種、小ロット~量産まで対応

■部品自社調達、BGA実装も可能

※詳しくは、お気軽にお問い合わせください。

FB35S シリーズコネクタはFB35 レセプタクルコネクタの短手を0.2mm小さくした短手長さ2.1mm、0.35mmピッチ、

嵌合高さ0.7mmの基板対FPC 間接続用のコネクタです。

FB35 シリーズコネクタと同様にタブに4Aの電流を流すことが可能な電源コンタクトとしての機能を設け、

機器の小型化・薄型化に貢献します。

【特長】

■レセプタクルコネクタ短手(テール~テール)2.1mm

■タブは電源コンタクトとして4A まで通電させることが可能です。

高電流を流す場合、コンタクト芯数を削減することにより省スペース化が可能です。

■レセプタクルタブは外周を囲むインサート構造で、コネクタのこじり挿入時のダメージを軽減します。

■挿入時のクリック感、抜去力向上のためプラグコンタクトに凹み構造を設けました。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社では、アートワーク設計・実装・組立までを一貫して対応しています。

試作・少量多品種・量産製品を並行生産できるため納期(短納期)にも

柔軟に対応可能。実装基板は支給で、組立・検査業務のみの対応もいたします。

また、電子部品以外にも、成形品・板金・ハーネス・フィルムシート等の

調達ができます。

【特長】

■アートワーク設計・実装・組立までを一貫して対応可能

■試作・少量多品種・量産製品を並行生産できる

■納期(短納期)にも柔軟に対応可能

■チップ高密度実装はもちろん、リード部品の多い基板も対応可能

■実装基板は支給で、組立・検査業務のみの対応も可能

■電子部品以外にも、成形品・板金・ハーネス・フィルムシート等の調達が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

「ホットメルトモールディング」は、従来工法に比べ格段に加工時間を削減できる画期的な基板・電子部品の防水加工の新技術です。

採用事例集では、ポッティングからホットメルトモールディングへの切替で加工時間が短縮、コスト削減に繋がった事例を多数掲載しています。技術資料では、従来工法との比較やメリットなど、ホットメルトモールディングや基板・電子部品の防水加工のノウハウを掲載しています。

【掲載内容】

■ホットメルトモールディング採用事例集(全16ページ、15事例)

■自動車部品応用事例集(全5ページ、6事例)

■モバイル機器応用事例集(全3ページ、2事例)

■ホットメルトモールディング技術資料(全10ページ)

■【技術資料】ポッティングからの切替でVAを実現(全7ページ、3事例)

※「ホットメルトモールディング 採用事例集&技術資料」は、ダウンロードよりPDFをご覧下さい。

お探しの製品は見つかりませんでした。

1 / 1

ベアボードテストにおける小型化・高密度化への対応

ベアボードテストにおける小型化・高密度化への対応とは?

プリント配線板(PCB)の小型化・高密度化が進む中、製造された基板の初期不良を検出するベアボードテスト(未実装基板テスト)においても、これらの変化に対応することが不可欠となっています。本説明では、この課題と、それに対する解決策、そして具体的な商材の例について解説します。

課題

微細ピッチ配線への対応困難

配線幅やビア径が微細化し、従来のテストプローブでは物理的に接触できず、電気的な導通・絶縁を正確に検査することが難しくなっています。

高密度実装によるアクセス性低下

部品実装面積が増加し、テストポイントへの物理的なアクセスが困難になることで、テストカバレッジの確保が課題となっています。

テスト時間の増大とコスト上昇

高密度化に伴い、テスト対象の回路数が増加し、テストに要する時間とそれに伴うコストが増大する傾向にあります。

複雑な回路構造の検査精度

多層化や特殊な配線構造が増え、単純な導通・絶縁検査だけでは見つけられない潜在的な欠陥の検出が困難になっています。

対策

非接触検査技術の導入

レーザーや画像認識などの非接触技術を用いることで、微細な配線やアクセス困難な箇所でも非破壊的に検査を行います。

テストポイント最適化と自動化

設計段階からテスト容易性(DFT)を考慮し、テストポイントを最小限にしつつ、自動化されたテストシステムで効率的に検査します。

高密度対応テスト治具の開発

微細ピッチに対応した特殊なプローブや、多層基板に対応した高密度コネクタを備えたテスト治具を開発・活用します。

高度な解析アルゴリズムの活用

AIや機械学習を用いた解析アルゴリズムにより、複雑な回路構造における異常パターンを検出し、検査精度を高めます。

対策に役立つ製品例

レーザー検査装置

レーザー光を用いて基板表面の微細な欠陥や配線の断線を非接触で検出します。微細ピッチ配線への対応に有効です。

画像認識検査システム

高解像度カメラと画像処理技術により、部品実装前の基板パターンを検査します。アクセス困難な箇所の検査も可能です。

高密度テストソケット

微細なテストポイント間隔に対応した特殊なピン配置を持つテストソケットです。高密度基板の電気的検査を可能にします。

自動テストプログラム生成ツール

基板設計データから、テストに必要なプログラムを自動生成します。テスト時間の短縮とコスト削減に貢献します。