プリント配線板・開発に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

絶縁不良防止とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

プリント配線板 |

基板設計・実装受託 |

配線板用材料 |

その他プリント配線板・開発 |

電気的性能における絶縁不良防止とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

電子部品業界において、絶縁性は製品の信頼性を左右する重要な要素です。コンプレッションモールドやトランスファーモールド成形において、金型への樹脂付着は絶縁不良を引き起こし、製品の性能低下や故障につながる可能性があります。当社の金型離型フィルムは、金型への汚染を防ぎ、安定した絶縁性を確保することで、電子部品の品質向上に貢献します。

【活用シーン】

・コンプレッションモールド成形

・トランスファーモールド成形

・絶縁性を重視する電子部品製造

【導入の効果】

・金型への樹脂付着を抑制

・絶縁不良のリスクを低減

・製品の歩留まり向上

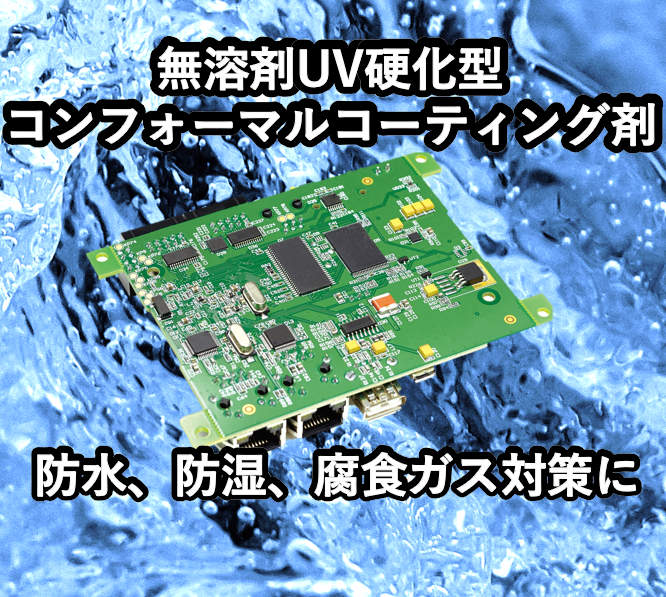

鉄道業界では、車両の運行を支える電子基板の信頼性が重要です。特に、振動や衝撃にさらされる環境下では、基板の保護が不可欠です。基板の故障は、運行の遅延や安全性の低下につながる可能性があります。当社の無溶剤UV硬化型コンフォーマルコーティング剤は、電子基板を保護し、長期的な信頼性確保に貢献します。

【活用シーン】

・鉄道車両内の制御基板

・信号システム基板

・車載電子機器

【導入の効果】

・耐衝撃性の向上

・長期的な信頼性の確保

・メンテナンスコストの削減

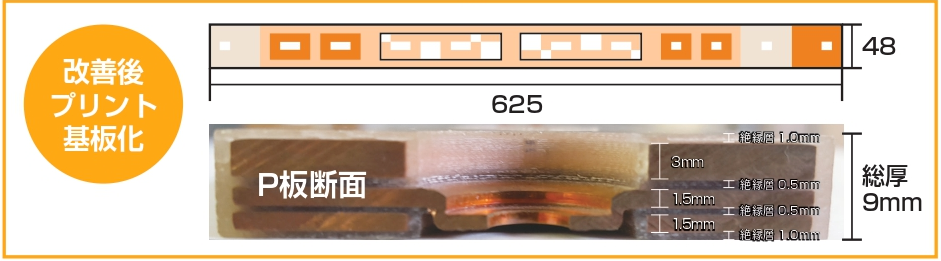

データセンターの電力供給システムでは、安定した電力供給と省スペース化が求められます。特に、高密度化が進む中で、電力供給効率の向上と、発熱対策が重要です。バスバーの信頼性は、システムの安定稼働に直結するため、高い絶縁性と確実な接続が不可欠です。当社のバスバー(ブスバー)大電流基板は、これらの課題に対応します。

【活用シーン】

・データセンターの電源ユニット

・サーバーラック内での電力供給

・高密度実装が求められる電源システム

【導入の効果】

・高い絶縁性による安全性向上

・省スペース化によるシステム効率向上

・組立工数削減と誤配線防止

・装置全体の小型化

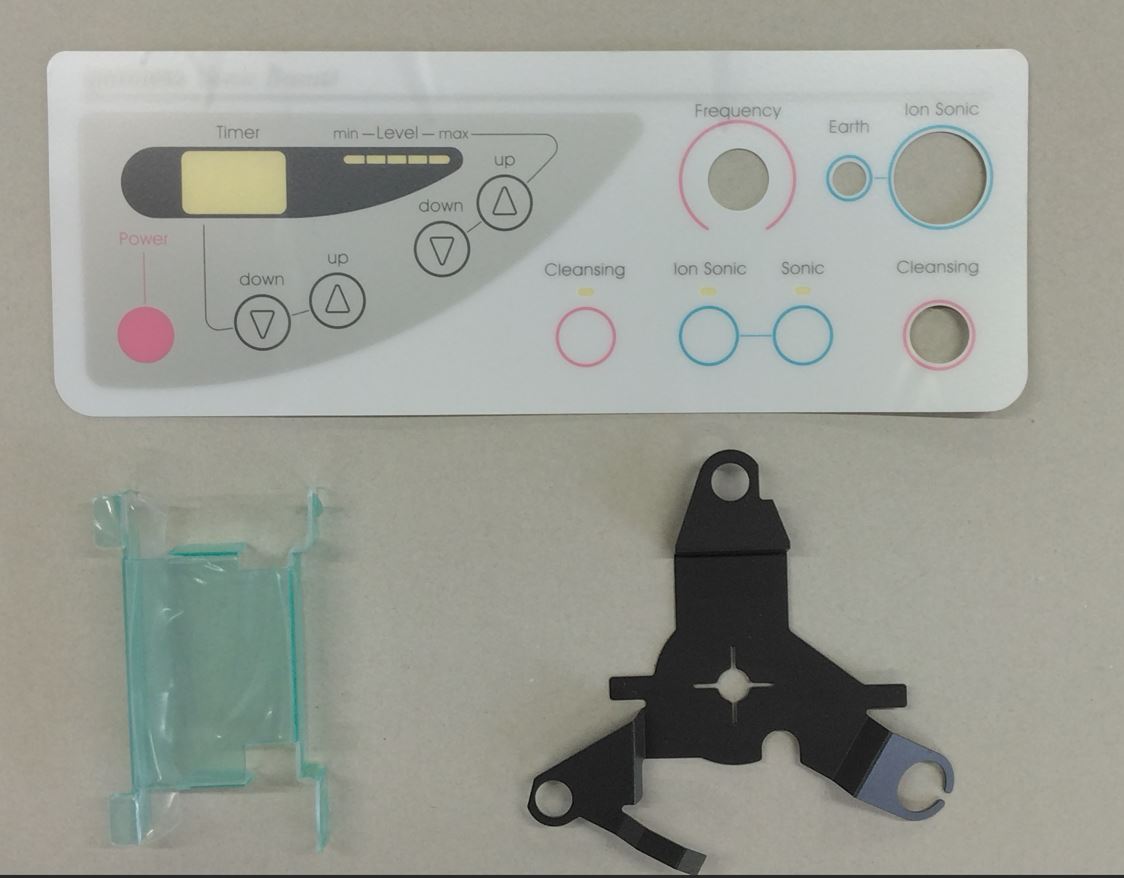

ディスプレイ業界では、薄型化と同時に、電子部品の保護と絶縁性の確保が求められます。特に、狭いスペースに多くの部品を実装する薄型ディスプレイにおいては、絶縁材の正確な加工が、製品の信頼性と安全性を左右します。不適切な絶縁材の使用や加工は、ショートや故障の原因となる可能性があります。当社の絶縁材加工は、PET、PI、PCなどの材料を用い、薄型化のニーズに応えるとともに、高い絶縁性能を提供します。

【活用シーン】

・薄型テレビ、モニター

・スマートフォン、タブレット

・ウェアラブルデバイス

【導入の効果】

・薄型化と絶縁性の両立

・部品の保護と製品寿命の向上

・多様な材料と加工方法による柔軟な対応

家電業界では、省エネ性能の向上が強く求められています。特に、電力消費を抑え、効率的なエネルギー利用を実現することが重要です。ワイヤーハーネスは、家電製品の内部で電気信号や電力を伝達する重要な部品であり、その品質が製品の省エネ性能に大きく影響します。当社ワイヤーハーネスは、省エネ性能を考慮した設計と、高品質な材料の使用により、家電製品の効率的な電力供給をサポートします。

【活用シーン】

・省エネ性能が求められる家電製品(冷蔵庫、エアコン、洗濯機など)

・電力効率を向上させたい製品

・製品の小型化、軽量化を目指す場合

【導入の効果】

・電力損失の低減

・製品の省エネ性能向上

・製品の信頼性向上

電子機器業界では、製品の小型化・高性能化に伴い、絶縁性や耐熱性に優れた薄物フィルムの精密加工が求められます。特に、狭いスペースでの絶縁対策や、部品同士の干渉を防ぐための形状加工が重要です。不適切な加工は、製品の短絡や性能低下を引き起こす可能性があります。当社の薄物プラスチック・樹脂フィルム抜き加工は、様々な材料と加工方法に対応し、お客様のニーズに合わせた最適な絶縁ソリューションを提供します。

【活用シーン】

・電子部品の絶縁シート

・バッテリーセパレーター

・基板保護フィルム

・各種センサーの保護

・電子機器筐体の絶縁

【導入の効果】

・絶縁性能の向上

・製品の信頼性向上

・設計自由度の向上

・コスト削減

・短納期対応

通信業界では、データ伝送速度の向上に伴い、電源基板の設計が重要になっています。高速データ通信を安定して行うためには、ノイズ対策や適切な部品配置が不可欠です。不適切な設計は、信号の劣化や誤動作を引き起こし、通信速度の低下につながる可能性があります。本ハンドブックは、電源設計エンジニアの皆様に向けて、電源基板設計の勘所をまとめた資料です。

【活用シーン】

・高速データ通信機器

・基地局

・サーバー

【導入の効果】

・高速データ伝送の安定化

・ノイズ対策による信号品質の向上

・製品の信頼性向上

電線業界では、電線の端末処理や接続部分の絶縁は、安全性と製品寿命を左右する重要な要素です。電線の絶縁が不十分な場合、漏電や短絡による事故のリスクが高まります。また、外部環境からの影響を受けやすく、湿気や腐食によって性能が劣化することもあります。YLPVC PVC熱収縮チューブは、優れた電気絶縁性と低温収縮特性により、電線の絶縁と保護に貢献します。

【活用シーン】

・電線端末の絶縁

・電線接続部の保護

・ケーブルの保護

【導入の効果】

・絶縁性能の向上

・電線接続部の保護

・製品の安全性向上

家電業界では、省エネ性能向上のために、電子回路の正確な測定が求められます。特に、電力効率を左右する電子部品の特性評価においては、正確なインピーダンス測定が重要です。測定誤差は、製品の性能評価に影響を与え、開発期間の遅延やコスト増加につながる可能性があります。当社の「3分で分かる!電気特性測定用基板」に関する資料は、インピーダンス管理における誤差要因や測定用基板と一般的な基板の違いについて解説しています。省エネ家電の開発効率向上にお役立てください。

【活用シーン】

・省エネ性能評価

・電子回路設計

・製品開発における特性評価

【導入の効果】

・正確な測定による開発期間の短縮

・製品の省エネ性能向上

・コスト削減

通信業界の信号保全においては、電子機器の信頼性と耐久性が重要です。絶縁材は、電子部品間の導電を防ぎ、信号の正確な伝達を支える不可欠な要素です。PET、PI、PCなどのプラスチックフィルムは、その絶縁性と加工のしやすさから、広く用いられています。適切な絶縁材の選定と加工は、機器の長寿命化と安定した信号伝送に貢献します。

【活用シーン】

・通信機器内部の電子部品の絶縁

・信号伝送路の保護

・高周波回路の絶縁

【導入の効果】

・信号の安定化

・機器の信頼性向上

・製品寿命の延長

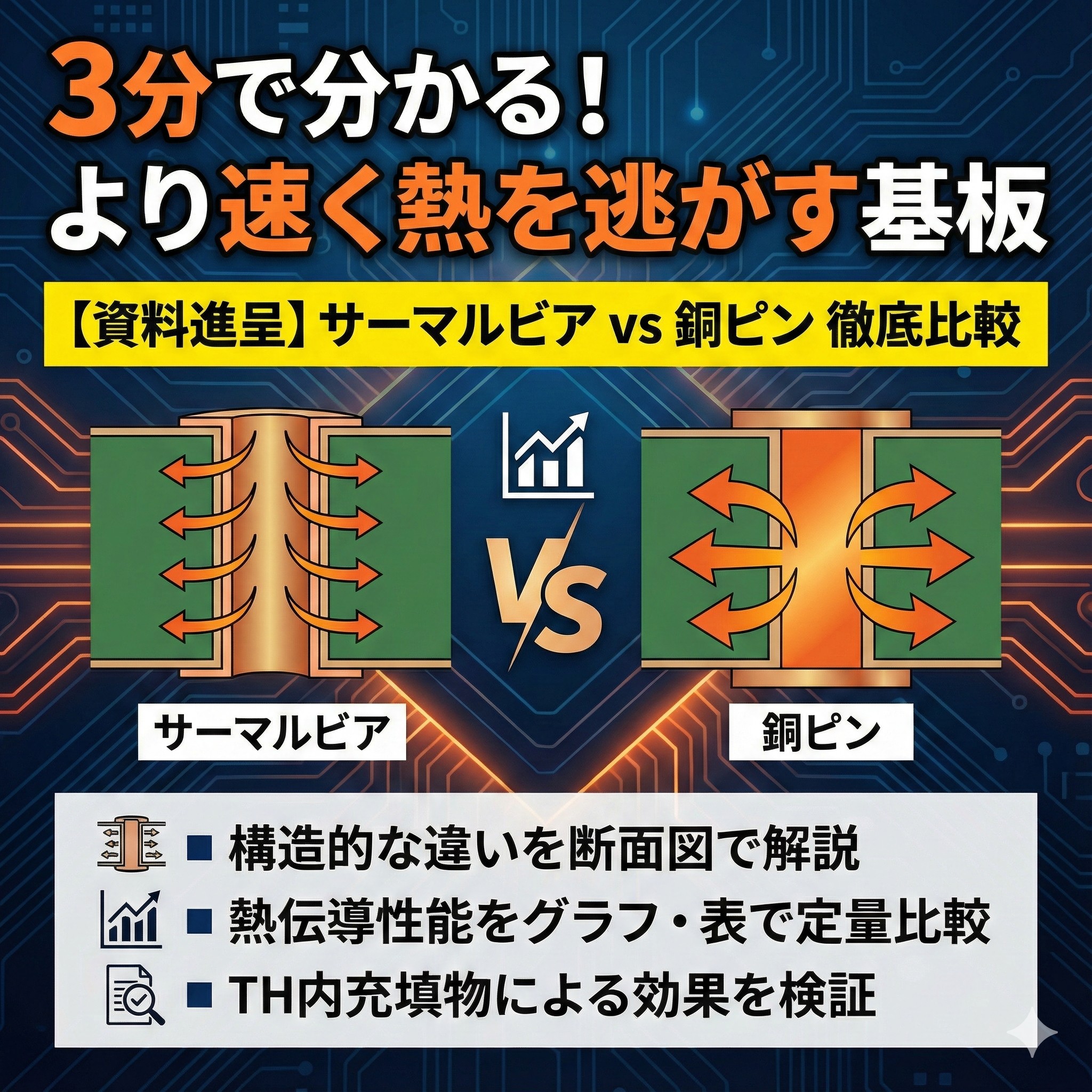

LED照明業界では、高輝度化に伴い、基板の放熱性能が重要な課題となっています。高い光束を維持するためには、LED素子から発生する熱を効率的に逃がす必要があり、放熱性能が低いと、LEDの寿命低下や性能劣化につながる可能性があります。当社の「より速く熱を逃がす基板」は、この課題に対応します。

【活用シーン】

・高輝度LED照明

・熱対策が必要なLED製品

【導入の効果】

・LEDの寿命延長

・製品の信頼性向上

・性能維持

自動車業界において、電子制御ユニット(ECU)の小型化と高性能化は、燃費向上や安全性の向上に不可欠です。電源基板の設計は、ECUの性能を左右する重要な要素であり、ノイズ対策や効率的な電力供給が求められます。適切なパターン設計は、これらの課題を解決し、製品の信頼性を高めるために不可欠です。本資料は、自動車の電源設計エンジニアの皆様に向けて、電源基板設計の勘所を解説します。

【活用シーン】

・ECU設計

・車載用電子機器設計

・電源設計

【導入の効果】

・ノイズ対策による製品の信頼性向上

・電源効率の改善

・設計期間の短縮

電子機器業界では、製品の小型化と高性能化が進む中、絶縁材料の正確な加工が求められます。特に、狭いスペースでの絶縁や、振動・温度変化に強い絶縁性能が重要です。不適切な絶縁材料の使用や加工は、製品の短絡や故障につながる可能性があります。当社プレス抜き加工は、ゴムシートからの抜き加工により、電子機器の絶縁ニーズに対応します。

【活用シーン】

・電子機器内部の絶縁

・基板の絶縁

・コネクタ周りの絶縁

・筐体内の絶縁

・各種センサーの絶縁

【導入の効果】

・絶縁性能の向上

・製品の信頼性向上

・コスト削減

・短納期対応

・多様な材料への対応

電子機器業界では、製品の小型化と高性能化が進む中、絶縁材の正確な加工が求められます。特に、電子部品の保護と電気的絶縁を両立させるためには、材料選定と精密な加工技術が不可欠です。不適切な絶縁材の使用や加工不良は、製品の短絡や性能低下につながる可能性があります。当社の絶縁材加工は、PET、PI、PCなどの材料を用い、お客様のニーズに合わせた最適な絶縁ソリューションを提供します。

【活用シーン】

・電子機器基板における電子部品の絶縁

・電子部品とシールド間の導電防止

・各種電子機器の絶縁対策

【導入の効果】

・電子機器の信頼性向上

・製品の小型化と高性能化に貢献

・多様な材料と加工方法による最適な絶縁ソリューションの提供

『Formex』は、難燃等級が全て94V(VTM)-0で、優れた絶縁特性・電気特性を兼ね備えた難燃性絶縁シートです。

水分吸収率が非常に低いため、電気特性、特に液体・湿度による絶縁低下や

変形・寸法変化が起きにくく、また加工性が非常に優れているため、複雑な形状、

折り曲げ加工等が打ち抜きプレスで簡単に制作することができます。

RoHS, REACH 準拠品、IPCデータ取得で、人体及び環境破壊への配慮をしています。

【特長】

■水分吸収率が非常に低い(絶縁・電気特性の向上)

■生産・管理・搬送コストの低減

■比重が低く耐蝕性に優れている

■安心・安全な材質

■UL既定の電気的発火試験全シリーズ実施

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

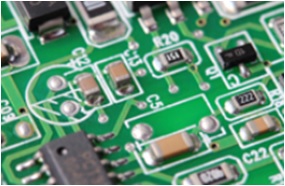

当社が得意とする産業用機器では、入出力/制御に対応する

アナログ/デジタル回路の両方が必要とされています。

それぞれの豊富な設計経験による設計・製造サービスをご提供。

「装置制御用マイコン基板」をはじめ、「LED表示基板」、

「ソーラー充放電制御基板」など、多数の実績がありますので、

ご用命の際はお気軽にお問い合わせ下さい。

【実績例(一部)】

■装置制御用マイコン基板(タイヤサービス機器、自動車検査機器等)

■LED表示基板

■PLC周辺回路基板

■ソーラー充放電制御基板

■モーター制御基板再生(生産中止品の再製作)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

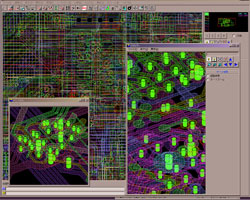

当社では、ハードウェアの設計・開発業務を承っております。

自社ライブラリ使用による工数削減を実現し、既成品の概念に捉われない

当社独自の設計・開発を行ってまいります。

ご要望の際はお気軽に、お問い合わせください。

【サービス内容】

■回路設計

・アナログ回路

・デジタル回路

・各種マイコン応用、周辺LSI応用

・FPGA開発

・通信設計

■基板設計

・デジアナ混在設計

・片面、両面、多層版(4L~24L)

・シミュレーション(伝送線路、EMC)

・ノイズの意識した設計

・実装を意識した設計

※詳しくはPDFをダウンロードしていただくか、お問い合わせください。

当社では、シミュレーションとプリント基板設計の融合から高品質設計を

実現する『プリント基板設計・シミュレーションサービス』を提供しています。

技術者70名体制でQuick, and High Qualityを実現し、

先端のシミュレーション技術とプリント基板デザイン技術の融合で

強力に開発をサポート。

高品質基板設計~実装迄の一貫生産体制で試作開発期間の短縮に貢献します。

iNARTE EMC Design Engineer有資格者が検討・提案を行いますので、

ご要望の際は、お気軽にご相談ください。

【当社の特長】

■豊富な実績と長年のノウハウ

■設計から実装までの一貫体制

■お客様目線でプラスαのご提案

■5拠点で日本国内をカバー

※詳しくはPDFをダウンロードして頂くか、お気軽にお問合せください。

『ETFE/FEP/PFA/PTFE』は、耐熱性、耐寒性、耐水性、耐薬品性、

難燃性等に優れたフッ素樹脂絶縁電線です。

最高使用温度150 ~ 260℃の耐熱性を有しています。

各種電気機器の口出し線をはじめ、耐熱性を必要とする配線や、

省スペース化を図りたい盤内配線にご使用いただけます。

【特長】

■耐熱性、耐寒性、耐水性、耐薬品性、難燃性等に優れる

■最高使用温度150 ~ 260℃の耐熱性

■各種電気機器の口出し線や耐熱性を必要とする配線に

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

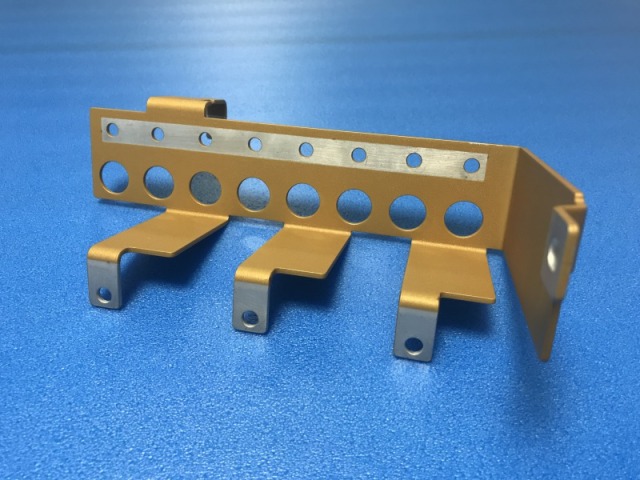

製品写真はEV車向けのブスバー(バスバー)です。

銅材に錫めっきをした後に絶縁塗装した写真です。

絶縁性を求められる製品で、銅素材に錫めっきで通電性を持たせ、部分的に絶縁塗装を施しました。

このように通電部のみマスキングする対応もしています。

素材:銅+錫めっき

膜厚:30~50μm

【塗装事例、他にもあります!】

ブスバー バスバー 電池ケース フープ材

【絶縁塗装の特徴】

■高エッジカバー性

塗膜が薄くなりがちな鋭角部分にも確実なエッジカバー性。

■高つきまわり性

防錆用電着塗装と同様につきまわり性が高いため、せまい隙間やパイプ内面にも絶縁被膜が形成。

■薄膜での耐電圧性能(絶縁性)

35μm以上の塗膜をつければ安定的な性能をもたらすことができ、優れた耐電圧性能。

【基本情報】

■塗装の機能:絶縁被膜

■推奨膜厚:35~50μm

■メイン樹脂:特殊変性ノボラックエポキシ樹脂

■推奨焼付温度:90~230℃×20~60min以上(被塗物温度)

■耐熱性:270℃

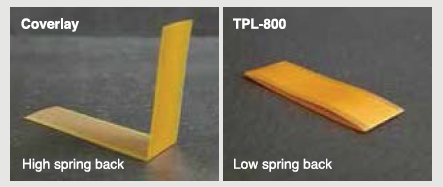

株式会社タムラ製作所が取り扱う、感光性カバーレイ

『PAF,APB-800/TPL-800』をご紹介します。

低反発低弾性の感光性カバーレイ、曲率半径の最小化可能!

感光性タイプなのにEMI Shield貼り付け可能。

Z軸の信頼性及びL/S=25/25μmの信頼対応。

屈曲回数1000万回(R=5mm)でクラック無しという高屈曲性を有しており、

露光量は100~200mJ/cm2、ULはVTM-0相当。

「PAF,APB-800」は液状タイプ、「TPL-800」はフィルムタイプとなっています。

【特長】

■低露光量/高解像

■高絶縁信頼性

■低反発

■高屈曲性

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

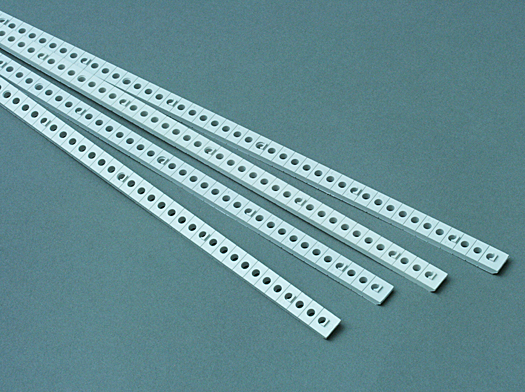

プリント基板や銅バーなどを一定の絶縁間隔で支持するスペーサーです。

エレベーターや工作機などの振動・衝撃が与えられる場所での使用に最適です。

【特徴】

■耐電圧3000VAC 1分間(インサートネジ間)

■強靭で耐熱性の良い、ガラス入りのPBT樹脂を使用し、他社製品の約2倍の強度を誇ります。(エビデンス有)

■M3とM4タイプがございます。

明清産業の技術・製品は日本のみならず世界中で、また電子機器用部品から

医療機器、音響機器、航空宇宙産業まで幅広い分野で使用されています。

銅箔糸は電話機・無線機用コード・イヤホンコード、極細導体はロボット・

医療機器用ケーブルのシールド材といった用途があります。

この他にも、圧延銅箔やスピーカー用リード線、電子機器用リード線などの

製品用途例を下記、関連リンクにて掲載しております。ぜひ、ご覧ください。

【適用分野(一部)】

■銅箔糸:自動車、OA機器、ヘルスケア、シールド部材、産業機器用電線

■極細導体:情報通信用ケーブル、パソコン電子機器、医療機器

■圧延銅箔:電子部品、ヘルスケア

■スピーカー用リード線:音響機器

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『TCボード』は、不飽和ポリエステル樹脂を板状に成形した

高性能絶縁ボードです。

電気的特性、耐熱性、耐燃性に優れており、電気機器や大型配電盤などに

使われたり、断熱・耐熱用途の他、耐薬品性や耐海水性を必要とする

部品、製品に利用できます。

ご用命の際は、当社へお気軽にお問い合わせください。

【長所/メリット】

■耐熱性

■電気特性

■耐海水性

■加工性が高い

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社は、製品の改良開発にも積極的に取り組み、様々なニーズに対応できる

体制を整えており、レクトロニクス各方面で使用され、高い評価を得ている

ワイヤーハーネスをご提供いたします。

常に高品質の製品をお届けできるよう、品質管理には特に力を注ぎ、

資材選定から加工、完成品に至るまで厳しい基準値を設定し、

品質の安定化を図っています。

【取扱製品】

■⾞載機器接続⽤ハーネス

■⾞載カメラ⽤ケーブル

■機内配線⽤ハーネス

■DINケーブル

■ミニプラグ・ミニジャックケーブル

■RCAケーブル

■D-SUBケーブル

■角形コネクタ付ケーブル など

※詳しくはPDFをダウンロードして頂くか、お気軽にお問合せください。

【フープ塗装とは】

線状又は帯状のワークの表面に均一な絶縁塗装皮膜を連続的に形成することができる電着塗装方法。リールtoリールとも呼ばれます。

写真上から銅素材、錫めっき品、絶縁電着塗装品です。

インライン上にレーザー照射により塗膜を一部分剥離することでマスキングの手間も抑えることができます。

素材:銅素材に錫めっき品 膜厚:20~30μm

電着塗装された絶縁皮膜は、焼付の前の状態では非常に傷つきやすく、ガイドローラーと接触させると容易にはがれたり接触痕が形成されてしまいます。その為、従来型のフープ式の電着塗装装置は用いることができませんでした。

しかし二葉産業では、線状又は帯状のワークをほかの物体と接触させない状態を維持したまま、ワークの表面への絶縁皮膜の電着塗装と焼付を連続的に行う設備を開発し、特許を取得しました。

弊社は、従来の防錆目的の塗装に限らず、電池やモ��ーターといった電気製品への絶縁目的の電着塗装や、フープ絶縁塗装設備の開発などを行う国内オンリーワン企業です。

見積り依頼・試作依頼・面談希望・お問合せ

ご連絡、お待ちしております!

二葉特殊電着(株)

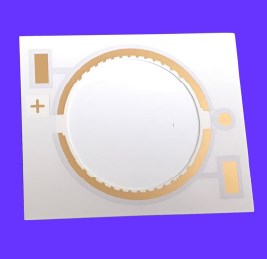

『HIGH POWER LED PWB』は、各種プリント配線板の製造、プリント配線板の回路設計、電子部品の実装組立などを行っている株式会社白土プリント配線製作所の製品です。深紫外254nm、2000時間照射しても劣化しない耐光性です。無機材料のため、耐熱温度350℃以上に対応。ベースマテリアルは、アルミまたは銅の選択が可能です。

【特長】

■COB実装部は、絶縁耐圧(2kV/80μm時)

■耐光性のある白色インク 反射率90%以上

■近紫外領域 360~740nmの広範囲をカバー

■無機材料のため、耐熱温度350℃以上

■特許出願中

※詳細は資料請求して頂くかダウンロードからPDFデータをご覧下さい

創業以来電子通信機器の専門メーカーとして、各種ケーブル、ハーネスの製造からプリント板アッセンブリー、更に各種電子制御機器及び自動試験機器の設計、製造、販売と一貫生産体制を作り進めて参りました。

今後も多様化する高度情報化社会において、ユーザーのご満足を頂ける創造する技術と、高品質の製品提供をモットーにスピーディーなアクションを続けています。

詳しくはお問い合わせ、もしくはカタログをご覧ください。

静電流版では導体内の電流密度と電極間の抵抗を算出します。サーミスタ・電熱線・プリント基板・センサー電極など多様なテーマに対応します

詳細は【解析ノウハウ.com】の「163 ex静電流版の紹介

」をご覧ください

ポイントはこちら

・静電流版は導体内の電流分布を確認します

・シンプルな解析ですが、様々なテーマがあります

・サーミスタでは電極間の電流密度の検討

・リアガラスの電熱線は均等に電流を流すための検討

・プリント基板では配線内の電流密度から発熱推定

・センサ電極では下層の材質を抵抗値で推定

『Board Design』は、音声廻りの回路・基板設計、更には音響設計・

音質改善コンサルティングまで音声発声システム開発をトータルで

サポートするサービスです。

音響設計では、音質を損なわないスピーカー取付位置、取付方法等をご提案。

音質改善コンサルティングでは、音源の改善、ノイズ発生回路の

調査・改善提案、びびり音・こもり音等の改善提案をご提供いたします。

【特長】

■高音質回路設計

■音響設計

■音質改善コンサルティング

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

一般民生から自動車用市場まで幅広いマーケットの要求仕様を満たすパフォーマンスの高いチューブです。ワイヤーハーネスの接続箇所の絶縁、補強、電線の結束及び各種部品の保護等幅広い用途に適しています。高い難燃性を有しており、また、高温環境においても優れた柔軟性能を発揮します。

【特長】

■特定臭素系難燃剤を使用せず高度の難燃性を有する

■高度の柔軟性

■低温収縮特性

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

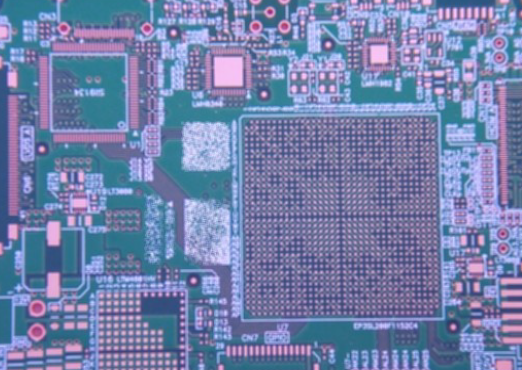

プリント基板設計は高い品質と信頼性。映像・音響といったデジタルAVをはじめとする分野で、一流メーカー様の製品設計開発に携わることにより、 厳しい要求に応えられる高い設計技術と設計スピードを確立しています。詳しくはお問い合わせまたは、カタログをご覧ください。

FPC基板に使用する熱硬化型印刷インクです

難燃性・耐薬品性・電気絶縁性に優れ、高信頼性を維持できます

【特長】

◆一液性ハロゲンフリー、ホルマリンフリー対応品

◆硬化条件:130℃×10min

◆100/100

◆表面硬度:HB

◆使用期限:使用期限:6ヶ月(冷蔵10℃以下)

※詳細は資料請求またはダウンロードからお問い合わせください。

『光通信スプリッタ』は、光ファイバによって大量に伝送される情報を分岐するための部品。

品質は米国の電気・通信分野の標準規格である、Telcordia規格準拠により保証されています。

また当社ではV溝基板の開発・量産から、高密度光配線システムの提案までを

一貫して行っているため、ニーズに合わせたフレキシブルな対応が可能です。

【特長】

■Telcordia規格準拠

■母材からの加工により開発・量産化に対応可能

※詳しくはカタログダウンロード、もしくはお問い合わせください。

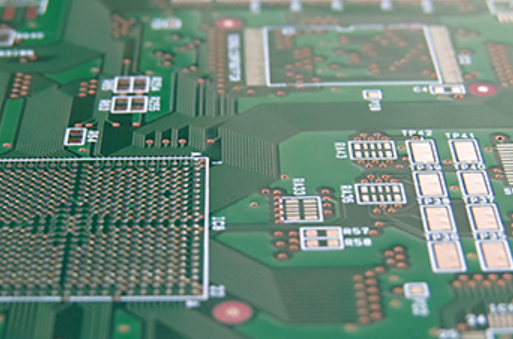

当社では、プリント配線板のデザインサービス、シミュレーションサービス、

製造サービスを行っております。

ご多忙なエンジニアに代わって、収容性・実現性を検討し、回路特性や

伝送特性を考慮した設計仕様のご提案から、伝送線路シミュレーション、

EMIチェックが可能。

また、プリント配線板製造までのサポートで、製造テクノロジーに

マッチしたデザインをお届けいたします。

【営業品目】

■1層~高多層基板

■インピーダンス制御基板

■メタル・熱対策基板(アルミ・銅)

■厚銅・大電流基板

■フレキシブル基板 など

※詳しくはお気軽にお問い合わせください。

当社では、プリント基板のアートワーク設計を日本とベトナムで行っております。

実装組立につきましてもベトナムで対応が可能です。基板設計で重要な

ノイズ対策(EMC)にも積極的に取り組んでおります。

Nadcap取得工場または日系工場で対応いたします。

ご要望の際はお気軽にお問い合わせください。

【アートワーク設計について(日本・ベトナム)】

■iNARTE認定 EMC デザインエンジニア監修の元、日本・ベトナム国立

ダナン大学工学部卒業のエンジニアが設計

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせください。

東和電子はプロの設計エンジニア集団として

「お客様第一」「品質」「迅速」「責任」「挑戦」を基本理念に

長年ホームオーディオで培ったアナログ設計と、

シミュレーションと連携した高速インタフェース設計を武器に、

電子・電気機器の分野でモノづくりの一翼を担ってまいりました。

CR5000のBoardDesigner(BD)をメインCADとして

プリント基板のパターン設計を業務の中心に据え置き、

自社内での回路設計から協力メーカーと連携した

基板製造・部品調達・部品実装まで行っております。

また基板品質の向上を図るべく、シミュレーションツールを導入し

信号解析はHyperLynx、電源解析にDEMITASNX、PIStreamを駆使し

ノイズを出さず・ノイズに強く・タイミングマージンを十分確保できる

高品質な基板設計を致します。

今後も基板設計のプロとして更なる技術力・事業力を強化して

新技術の導入やサイズダウンだけでなく納期やコストダウンといった

お客様の様々な要求に応え開発・設計活動に貢献することを使命として

活動してまいります。

当社では、ケーブル接続部の防湿、機械的補強の他、使用場所、作業性等を

考慮した『レジン』を取り扱っております。

エポキシ樹脂系で、硬化剤を添加することにより、常温で硬化する「No.4」を

はじめ、混合注入作業が容易で外気温にかかわりなく低温度で硬化する

「No.9407」など、様々な製品をラインアップしています。

【No.4 特長】

■エポキシ樹脂系

■硬化剤を添加することにより常温で硬化

■電力、信号ケーブル等のビニルシースケーブルの

絶縁防湿処理剤として注入工法、圧入工法に使用

■主剤と硬化剤は別々に同一包装紙にパックしてあり混合が容易

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『導電性繊維』は、下地生地の色合いに合わせてカラーリングができる

繊維です。

表面加工によって、折り重ねても短絡しません。

当社では、他にも「金属細線」などを取り扱っております。

【特長】

■下地生地の色合いに合わせてカラーリング可能

■表面加工により折り重ねても短絡しない

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

■急な仕様変更でもスピード対応

開発・設計においては直前の仕様変更や、本決まりにならないまま

設計を進めることもよくあります。

アート電子は、そうした懸念をお持ちのお客様にも「フレキシブルに」

「スピーディに」対応致します。

■ノイズに強いパターン設計

アート電子では、常にノイズに最大限配慮したパターン設計を行います。

回路設計段階はもちろん、パターン設計後のシミュレーションに至るまで、

ご要望やセットに応じて対策を講じ、完成後のトラブルを最小限に抑えます。

■量産まで考慮したパターン設計

アート電子では、試作だけではなく量産も見据えたパターン設計を行います。

当社に試作のパターン設計をお任せ頂いた場合でも、量産基板メーカー・実装

メーカーの製造条件を頂くことで、その設計内容そのままで、量産に移行する

ことが可能です。

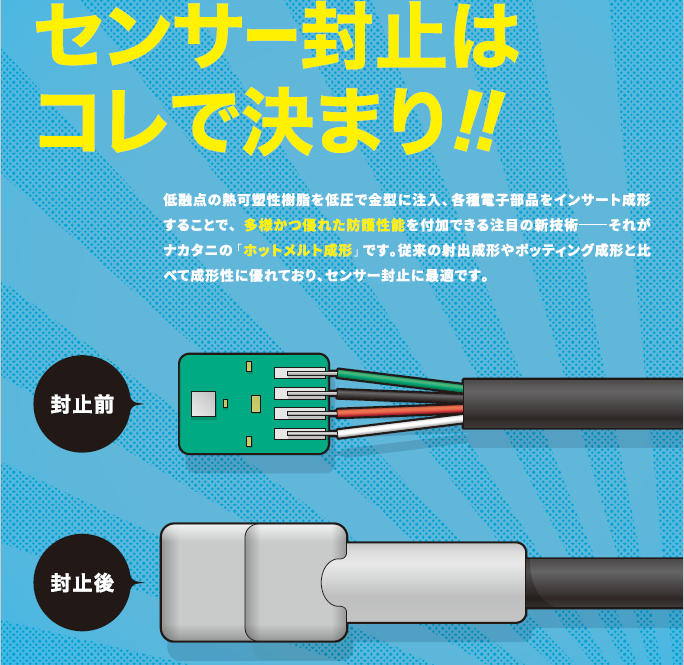

「ホットメルトモールディング」は、従来工法に比べ格段に加工時間を削減できる画期的な基板・電子部品の防水加工の新技術です。

採用事例集では、ポッティングからホットメルトモールディングへの切替で加工時間が短縮、コスト削減に繋がった事例を多数掲載しています。技術資料では、従来工法との比較やメリットなど、ホットメルトモールディングや基板・電子部品の防水加工のノウハウを掲載しています。

【掲載内容】

■ホットメルトモールディング採用事例集(全16ページ、15事例)

■自動車部品応用事例集(全5ページ、6事例)

■モバイル機器応用事例集(全3ページ、2事例)

■ホットメルトモールディング技術資料(全10ページ)

■【技術資料】ポッティングからの切替でVAを実現(全7ページ、3事例)

※「ホットメルトモールディング 採用事例集&技術資料」は、ダウンロードよりPDFをご覧下さい。

当社ECRシリーズのラックにバックプレーンを取り付ける際に使用する絶縁部品です。

DIC株式会社の、高耐熱性ポリイミド基材テープ

『ダイタック PI-025』をご紹介します。

耐熱性・難燃性・絶縁性に優れ、基板周りの絶縁用途などに使用されています。

RoHS指令6物質を不使用のため、グローバルに利用されています。

サイズは最大幅980mm、標準長さ50mとなっております。

【特長】

■耐熱性に優れる

■難燃性に優れる(UL510FR認定)

■絶縁性に優れる

■厚手の剥離フィルムを使用しており、加工適性に優れる

■RoHS指令6物質を不使用

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

▶資料ダウンロード、お問い合わせ等の際は、以下の「基本情報」欄の「■DIC株式会社の個人情報の取り扱いについて」をご確認下さい。

回路設計と基板設計(アートワーク)の分業化の目的は業務の効率向上でした。しかし、今日の高速なデジタル回路用基板の設計に於いては、このような分業化が弊害となりつつあります。いうまでもありませんが、このようなプリント基板を一発で安定動作させるには、回路設計者と同等に回路や使用する部品の特性を理解した上で、広範囲な基板設計テクニックを持つ事が必要だからです。

エレクトロ・システム株式会社では、高速デジタル回路の設計や、最新FPGAのI/O特性などに習熟し、更には伝送線路理論を熟知したベテランエンジニアが、プリント基板設計に直接係わる事で、回路仕様に応じた配線引き回しや等長化、インピーダンスコントロール、TH配置、CR配置、シールドへの配慮などを的確に行いながら、プリント基板を設計致します。

また、高速デジタル回路用基板の設計に不可欠な伝送線路シミュレーションについては、自社開発のオリジナル シミュレータを用いる事で��、シミュレーション費用の圧縮を実現しています。

(弊社開発のシミュレータは、株式会社ニソールより 【CADLUS Sim】 として販売されています)

『CFOシリーズ』は、スプリングコンタクトのノイズ誘起電圧を45%削減できる

製品です。

信号伝送路や給電線に使う場合、接続部短縮化による特性インピーダンス

安定化に寄与でき、設計の自由度を広げ、高周波コネクタの代わりに

低コストを実現。

また、グラウンド接続に使う場合は、機器・デバイスで求められる

グラウンド強化、発生ノイズの低減に寄与でき、小型高信頼接続、

接続点数必要最小化、回路の安定動作化で、設計の自由度を広げます。

【特長】

<信号伝送路や給電線に使う>

■接続部短縮化による特性インピーダンス安定化に寄与でき、設計の自由度を広げる

■高周波コネクタの代わりに低コストを実現

<グラウンド接続に使う>

■機器・デバイスで求められるグラウンド強化、発生ノイズの低減に寄与できる

■小型高信頼接続、接続点数必要最小化、回路の安定動作化で、設計の自由度を広げる

※詳しくはPDF資料��をご覧いただくか、お気軽にお問い合わせ下さい。

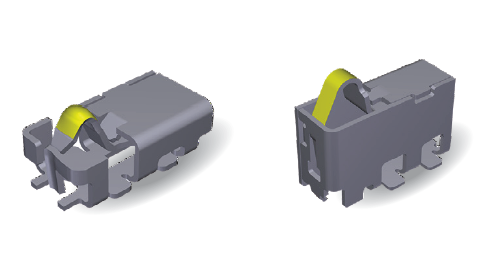

中谷のホットメルト成形技術はここが違う。

1.低温・低圧成形のパイオニア

2.多様な専用材料

3.ポッティング工法では出来ない薄肉成形

4.防水化技術(機能性付与)

5.製品信頼性

お探しの製品は見つかりませんでした。

1 / 1

電気的性能における絶縁不良防止

電気的性能における絶縁不良防止とは?

プリント配線板(PCB)において、回路間の意図しない電気的接続(短絡)や、信号の漏洩を防ぎ、本来の電気的性能を維持することを指します。これは、製品の信頼性、安全性、および機能性を確保する上で極めて重要です。

課題

微細化に伴う絶縁距離の縮小

電子機器の小型化�・高性能化により、配線パターンが微細化し、導体間の絶縁距離が極端に短くなっています。これにより、わずかな製造ばらつきや異物混入が絶縁破壊を引き起こしやすくなっています。

材料特性の限界と環境要因

使用される基板材料や絶縁層の耐電圧、耐湿性、耐熱性には限界があります。高温多湿、化学物質への暴露、経年劣化などが絶縁性能を低下させ、絶縁不良の原因となります。

製造工程における欠陥発生

めっき不良、異物混入、層間剥離、ドリル加工時のバリなど、製造工程で発生する微細な欠陥が、初期段階から絶縁不良のリスクを高めます。これらの欠陥は目視では発見しにくい場合があります。

設計段階での考慮不足

高電圧回路や高周波回路など、特殊な電気的要件を持つ設計において、絶縁距離の確保や適切な材料選定が不十分な場合、設計段階から絶縁不良のリスクを内包してしまいます。

対策

絶縁距離の最適化設計

設計段階で、回路間の必要な絶縁距離を電気的ストレス(電圧、周波数)に応じて適切に設定します。必要に応じて、絶縁層の厚みを増す、保護層を設けるなどの対策を講じます。

高信頼性材料の選定と評価

使用環境や要求される電気的性能に適合する、耐電圧、耐湿性、耐熱性に優れた絶縁材料を選定します。材料メーカーと連携し、実環境を模擬した信頼性評価を実施します。

厳格な製造工程管理と検査

クリーンルーム環境の維持、異物混入防止策の徹底、各工程での品質チェックを強化します。特に、微細な欠陥を見逃さないための高精度な検査技術を導入します。

シミュレーションによる事前検証

設計段階で、電気的ストレスや熱応力などをシミュレーションし、絶縁破壊のリスクを事前に評価します。これにより、設計の最適化と手戻りの削減を図ります。

対策に役立つ製品例

高絶縁性基板材料

高い耐電圧性、低誘電率、低誘電正接を持つ特殊な樹脂や複合材料で、微細配線でも安定した絶縁性能を維持します。

絶縁保護コーティング剤

基板表面や配線パターン上に塗布することで、湿気、塵埃、化学物質からの保護と絶縁性能の向上を図ります。

非接触式欠陥検査装置

レーザーや光学技術を用いて、基板表面や内部の微細な異物、層間剥離、配線欠陥などを高精度に検出します。

電気的特性解析シミュレーター

設計された回路の電圧分布、電界強度、信号伝播特性などを解析し、絶縁破壊の可能性を事前に予測・評価します。