プリント配線板・開発に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

めっき厚みの均一化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

プリント配線板 |

基板設計・実装受託 |

配線板用材料 |

その他プリント配線板・開発 |

電解めっきにおけるめっき厚みの均一化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

当社で行っている『プリント基板製作』についてご紹介いたします。

基板の特長として、厚付電解金メッキは0.5~1.0μm、層数は片面~30層、

最大サイズは670×590mm、板厚は0.1~5.0t、最小穴径はΦ0.1。

また、当社はプリント配線基板の社内一貫生産が可能な製造設備を

有しています。

【基板の特長】

■厚付電解金メッキ:0.5~1.0μm

■層数:片面~30層

■最大サイズ:670×590mm

■板厚:0.1~5.0t

■最小穴径:Φ0.1

■基材UL認定

■特殊な基板

・IVH基板、穴埋基板

・特性インピーダンス制御基板

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

プラメックスでは、樹脂部品の製造と《プラスチックめっき》で

長年培ってきた技術と経験を生かし、この分野で他社の追随を許さない

先進的な製造技術を開発し、ユーザーの皆さまの様々なニーズ

(小型・軽量・高品質・高性能)にお応えしています。

■銅めっき部門

特殊材のテフロン基板等も、通常の粗化処理をせず、

当社独自の工法により安全で且つ低コストで提供しております。

また、リジッドフレキ板、多層フレキ板のウィンドウ部分にも

密着性の優れた銅めっき加工をすることが出来ます。

■Roll to roll部門

枚葉対応のFPCメーカー様には材料調達から穴明け及びスルーホール

銅めっきまでを当社で加工し「ロール状TH銅めっき品」として

提供させて頂くことも可能です。

ロール基材、表裏の銅めっき厚を変えることも可能です。(例、表面5μ裏面10μ)

■金めっき部門

端子めっき装置1ライン、電解金めっき2ラインを有してます。

端子金めっきは1,000枚/日、電解金めっきは500m2/日のキャパシティを有してます。

詳細は『カタログダウンロード』よりご確認ください。

弊社が得意とするロール to ロールやリール to リール式装置の原型です。

フレキシブル基材を連続的に処理する表面処理装置です。

株式会社友基のプリント配線板事業では超短納期に対応。

電子機器事業ではソフト開発・電子機器開発も手掛けています。

試作から量産まで対応。プリント配線板の設計~配線板製造~部品実装まで一貫した対応が可能です。

メタルマスク、各種金属エッチング、電解、無電解金、ボンディング厚付金等に対応いたします。

「一枚より」が我が社のポリシー。高多層・高密度・高難度品も積極的に対応いたします。(高多層は20層、高密度はビン間5本まで)

ノンハロゲン材や鉛フリーRoHS対応など環境対策も積極的に取り組んでいます。

【事業内容】

○プリント配線板、電子機器の開発・製造・販売

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

メッキ厚みは、ご相談に応じます。

広幅のフィルムに薄く均一にメッキ加工を致します。

試作からご相談承ります。

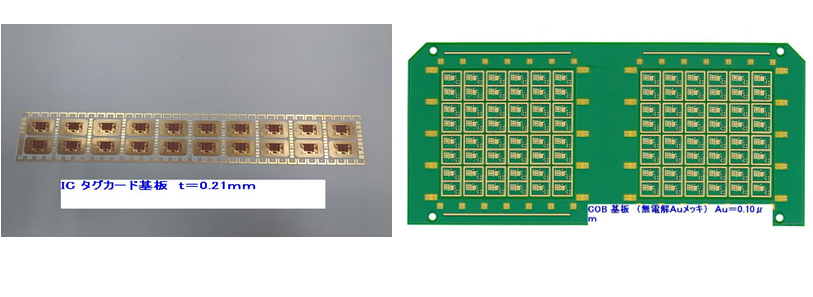

当社では、プリント配線基板の開発・設計および試作・量産を行っています。

常にお客様の視点からのスピード・品質・コストに対応し、

海外工場を利用した競争力のあるコスト対応、生産能力を実現。

また、一般の基板設計から高密度多層基板、COB、SMT等の高難易度の

基板まで満足のいく品質をご提供します。

【ラインアップ】

■片面基板

■2段スタックビルドアップ基板

■両面貫通基板

■ビルドアップ基板

■6層貫通基板 など

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

当社では、プリント配線基板のめっき加工を承っております。

より小さく、より薄く、より軽く、そして何よりも高い精度を求められる

多様なニーズに的確に応え、業界トップレベルの技術を培ってまいりました。

”技術と創意で躍進しよう”をモットーに、さらに高精度で信頼性のある

サービスをご提供いたします。

【保有技術】

■高アスペクトスルーホール対応パルス電気銅めっき(パルスめっき)

・小径穴のめっき厚確保のために表面のめっき厚を厚くしなくて済むため、

ファインパターンに適している

・DCめっきと比較し表面のバラつきを抑えることができる

・LVH品の付き回りが改善される

※詳しくは、お気軽にお問い合わせください。

『US-01』は、フレキシブルプリント配線板用の硫酸銅めっき添加剤です。

析出皮膜は、延展性に富み、耐熱衝撃性に優れており、従来の添加剤に比べ、

内部応力を低く抑えることができます。

また、浴の安定性が高く、液管理が容易です。

【成分】

■硫酸銅 CuSO4・5H2O (g/L)

■硫酸 H2SO4 (G/L)

■塩素イオン Cl-(ppm)

■US-MU (mL/L)

■US-01 (mL/L)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

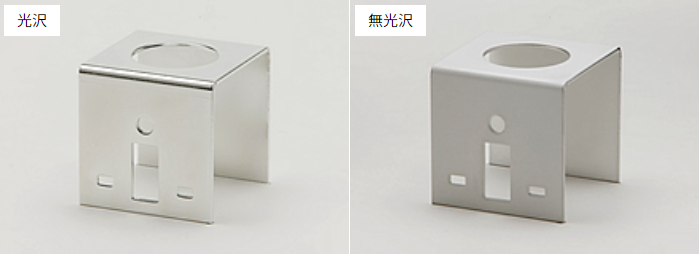

『スズめっき』は銀白色外観を有し、延展性・低抵抗・半田濡れ性・

耐食性など多くの機能性および装飾性をもつ事から、電気電子部品・

食品分野等さまざまな分野で用いられています。

近年、特に電気電子部品分野におけるRoHS指令等、環境に対する規制が

厳しくなる中、Sn-Pbはんだめっきに替わる鉛フリーめっきとして注目

されています。

当社では電気光沢スズめっきと電気無光沢スズめっき処理を行っており、

自動生産設備による小物品から重厚長大品までの量産および手作業による

小物少量品までさまざまな製品に対応させていただいております。

【めっき特性(一部)】

<光沢スズめっき>

■耐変色性:熱処理による耐変色性加熱温度150℃,8Hrまで変色なし

■硬度:約Hv40~80

<無光沢スズめっき>

■耐変色性:熱処理による耐変色性加熱温度150℃,1Hr以上で変色する

■硬度:約Hv15~50

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

太陽インキ製造は、プリント配線板(PWB)に欠かせないSRで

高いシェアを誇る化学メーカーです。

このカタログでは、リジッド基板用・パッケージ(PKG)基板用等

様々なPWB用部材を掲載しています。

【掲載品目】

■PWB用部材

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

当社では、プリント基板の設計、製造から部品実装、

各種シミュレーション・検証・CADの立上げなど、プリント基板に関する

様々なサービスをご提供いたします。

プリント基板の熟練技術者と新鋭設備により高品質・短納期を実現。

情報通信機器をはじめ、数々の制御機器等の実績で

お客様のニーズにお応えしております。

【特長】

■フレキシブルな生産体制

■低コスト・低リスク

■充実のアフターサポート

※詳しくはお気軽にお問い合わせください。

当社では、実装、はんだ付け、基板表面加工等のプリント基板加工を

取り扱っております。

その他に、受注生産として冷蔵庫部品、エアコン関連部品の組み立て、

ものづくり・製造や、さらに構内外注、請負作業等の展開もございます。

また、試作品製造の受託は少数でもお受けしております。

ご要望の際は、お気軽にお問い合わせください。

【業務内容】

■プリント基板加工

■受託生産

■照明器具の組み立て

■配電盤、制御盤組み立て

■自動車部品の組み立て

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

お探しの製品は見つかりませんでした。

1 / 1

電解めっきにおけるめっき厚みの均一化

電解めっきにおけるめっき厚みの均一化とは?

プリント配線板(PCB)の製造において、電解めっきは導体層を形成する重要なプロセスです。めっき厚みの均一化とは、PCB表面のあらゆる箇所で、所望のめっき厚を一定に保つことを指します。これにより、電気的特性の安定化、信頼性の向上、そして製品の長寿命化が実現されます。

課題

電流分布の不均一性

めっき液中での電流密度が箇所によって異なり、厚みムラが生じる。特に複雑な形状や微細なパターンでは顕著になる。

めっき液の濃度・温度管理の難しさ

めっき液の成分や温度が均一でないと、めっき速度が変動し、厚み分布に影響を与える。

治具・バスバー設計の最適化不足

めっき対象物への電流供給方法や、めっき液の循環を考慮しない設計は、局所的な過剰または不足めっきを引き起こす。

めっき対象物の形状・配置の影響

めっき対象物の形状が複雑であったり、めっき槽内での配置が不適切だと、電界や流体の流れが乱れ、厚みムラが発生しやすい。

対策

電流分布制御技術の導入

補助電極やシャント抵抗などを利用し、電流密度を均一化する。シミュレーションによる事前検討も有効。

めっき液管理システムの高度化

オンライン分析や自動制御により、めっき液の濃度、温度、pHなどを常に最適な状態に保つ。

最適化された治具・バスバー設計

めっき対象物の特性やめっき槽の条件に合わせて、電流供給経路やめっき液の流動を考慮した治具・バスバーを設計する。

めっき槽内の流体制御

攪拌装置やバッフルの設置により、めっき液の均一な循環を促し、物質移動を改善する。

対策に役立つ製品例

高精度電流分布制御装置

めっき対象物の各領域に供給される電流をリアルタイムで調整し、均一なめっき厚を実現する。

自動めっき液管理システム

めっき液の成分や温度を自動でモニタリング・調整し、�安定しためっき品質を維持する。

流体解析シミュレーションソフトウェア

めっき槽内の流体挙動や電流分布を事前に予測し、治具やバスバーの最適な設計を支援する。

特殊形状めっき用治具

複雑な形状のプリント配線板でも、めっき液が均一に当たるように設計された治具。