プリント配線板・開発に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

熱サイクルによるクラック抑制とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

プリント配線板 |

基板設計・実装受託 |

配線板用材料 |

その他プリント配線板・開発 |

機械的性能における熱サイクルによるクラック抑制とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

自動車業界の電装分野では、電子機器の小型化と信頼性の向上が求められています。高温環境下での使用に耐え、高い性能を維持することが重要です。高機能『耐熱フィルム』は、これらの課題に対応し、電子機器の薄型化・軽量化を実現します。

【活用シーン】

・車載用電子機器

・ECU(Electronic Control Unit)

・各種センサー

【導入の効果】

・高温環境下での安定した動作

・製品の小型化・軽量化

・信頼性の向上

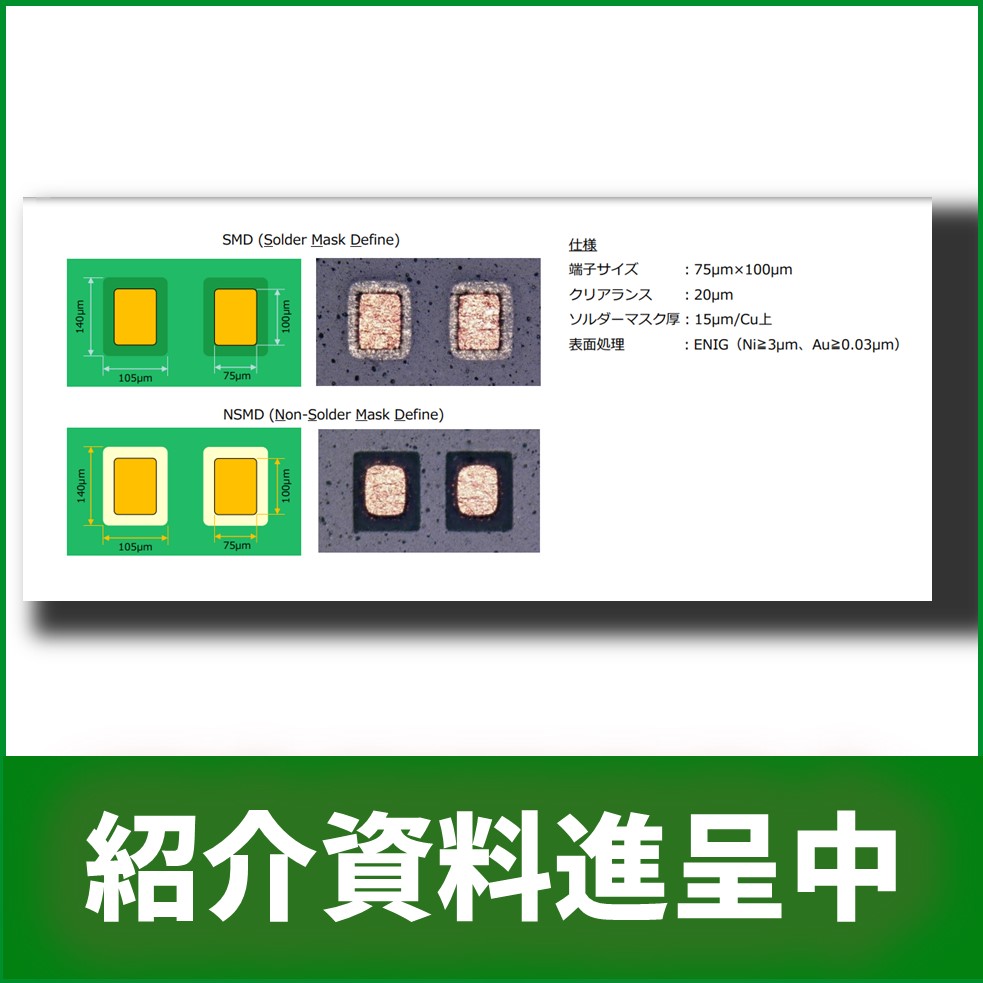

IoTデバイス業界では、過酷な環境下での使用に耐えうる高い耐久性が求められます。特に、温度変化、振動、湿気などにさらされるデバイスにおいては、プリント基板の信頼性が製品寿命を左右する重要な要素です。ソルダーレジストの適切な選定と形成は、これらの外部要因から基板を保護し、デバイスの長期的な動作を保証するために不可欠です。当社のソルダーレジスト形成技術に関する資料は、製品選定の際に役立ちます。

【活用シーン】

・屋外設置型IoTデバイス

・産業用IoT機器

・過酷な環境で使用されるIoTデバイス

【導入の効果】

・基板の保護性能向上

・製品の信頼性向上

・長期的な製品寿命の確保

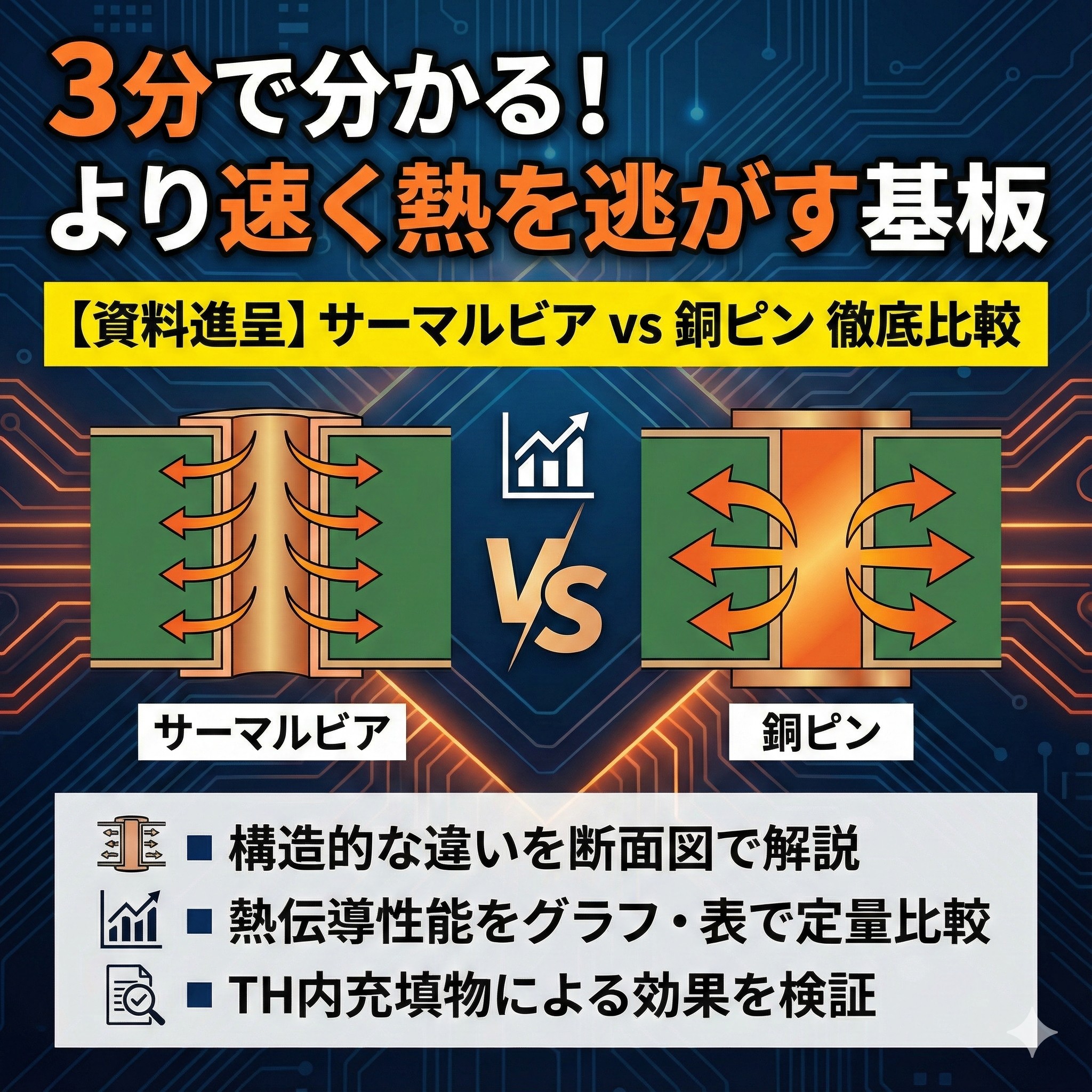

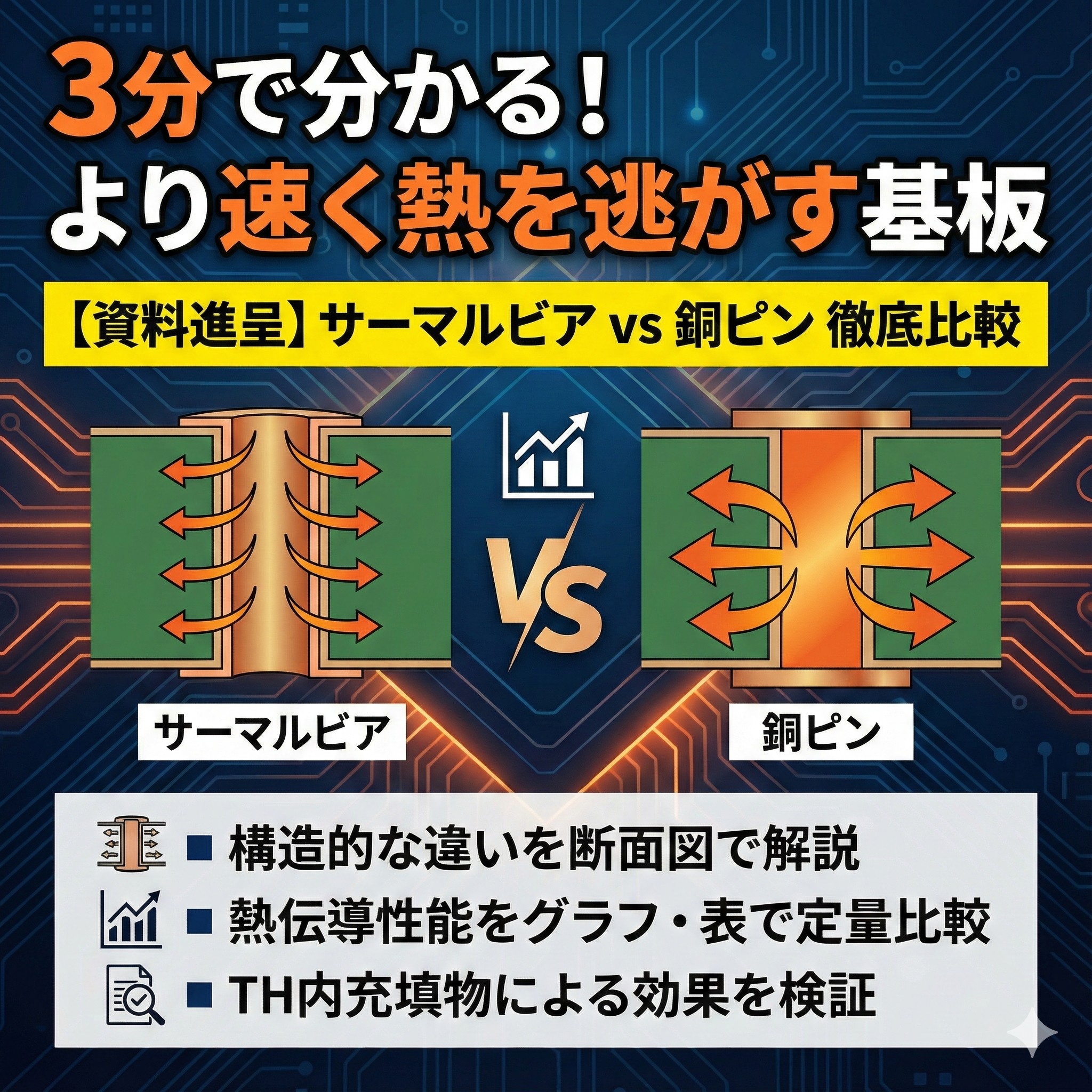

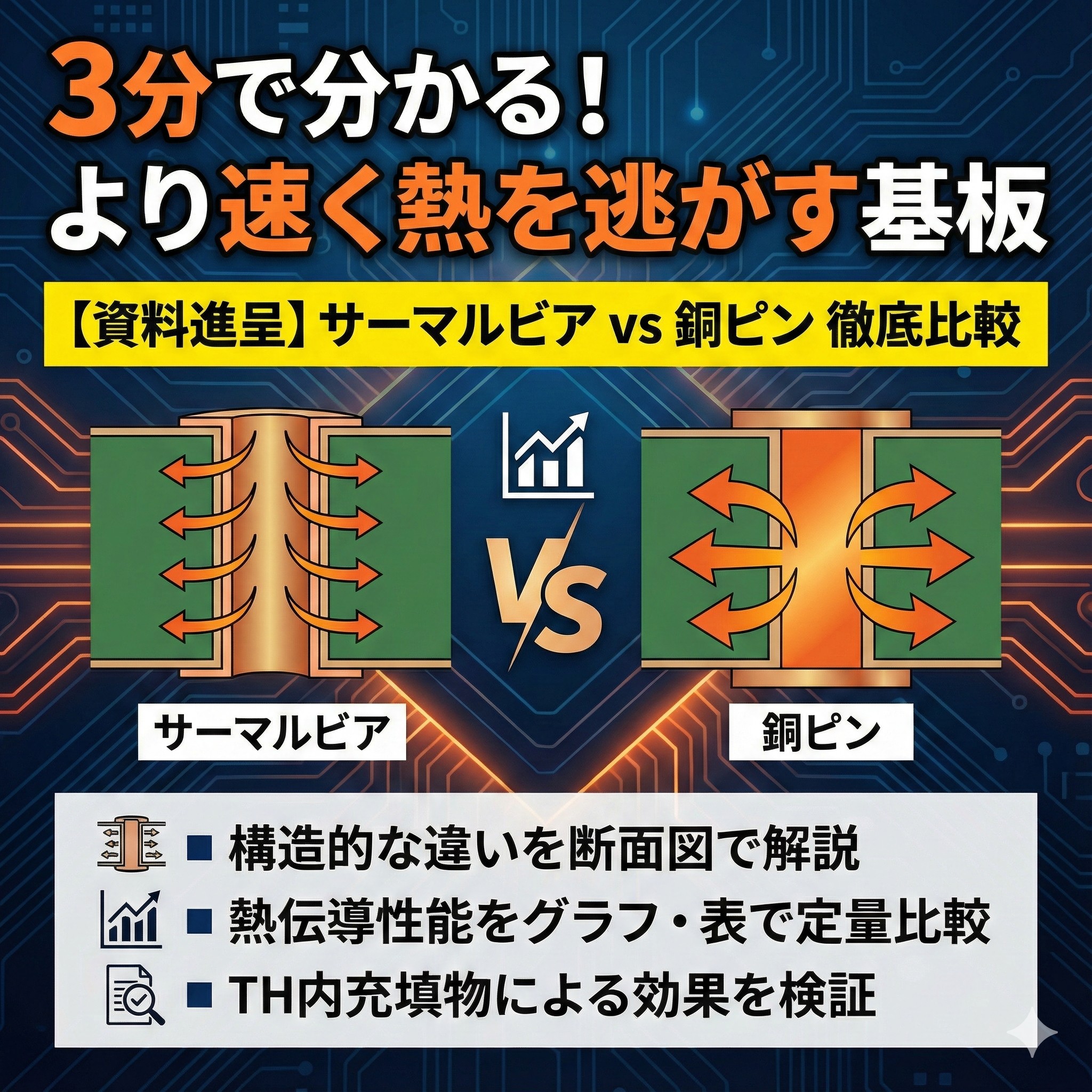

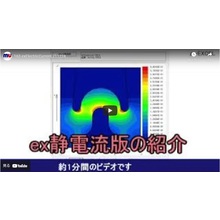

ウェアラブルデバイス業界では、小型軽量化が重要な課題です。デバイスの高性能化に伴い、基板の放熱対策は不可欠であり、熱設計が製品の信頼性と性能を左右します。放熱性能が低いと、デバイスの誤作動や寿命低下につながる可能性があります。当社が提供する「より速く熱を逃がす基板」に関する資料は、サーマルビアと銅ピンの構造的な比較や、TH内充填物を変える効果について解説しており、ウェアラブルデバイスの小型軽量化と高性能化に貢献します。

【活用シーン】

・高密度実装基板

・小型化が求められるデバイス

・熱対策が必要な電子機器

【導入の効果】

・放熱性の向上

・デバイスの信頼性向上

・製品寿命の延長

ゲーム機業界では、高性能化に伴い、基板の放熱対策が重要な課題となっています。特に、高負荷がかかる処理を行う際には、熱による性能低下や故障のリスクを抑えることが不可欠です。当社の「より速く熱を逃がす基板」は、サーマルビアと銅ピンの構造的な比較や、TH内充填物を変える効果について解説した資料を進呈しており、放熱性の高い基板の実現をサポートします。この資料は、ゲーム機の高性能化を目指す上で、基板設計における重要なポイントを理解するのに役立ちます。

【活用シーン】

・高性能ゲーム機の開発

・熱対策が必要な基板設計

【導入の効果】

・熱による性能低下のリスクを軽減

・製品の信頼性向上

・基板設計の効率化

LED照明業界では、高輝度化に伴い、基板の放熱性能が重要な課題となっています。高い光束を維持するためには、LED素子から発生する熱を効率的に逃がす必要があり、放熱性能が低いと、LEDの寿命低下や性能劣化につながる可能性があります。当社の「より速く熱を逃がす基板」は、この課題に対応します。

【活用シーン】

・高輝度LED照明

・熱対策が必要なLED製品

【導入の効果】

・LEDの寿命延長

・製品の信頼性向上

・性能維持

航空宇宙業界では、製品の信頼性と軽量化が両立することが求められます。特に、過酷な環境下で使用される電子機器においては、放熱性の確保が重要です。不十分な放熱は、部品の故障や性能劣化につながる可能性があります。当社の「より速く熱を逃がす基板」は、放熱性を高めることで、製品の信頼性向上に貢献します。

【活用シーン】

・航空機や宇宙船の電子機器

・軽量化が求められる電子機器

【導入の効果】

・放熱性の向上

・製品の信頼性向上

・軽量化への貢献

当社の『フレキシブル導電糸』は、

高強度を保ちつつ低抵抗の導電糸です。

屈曲耐久150万回以上の耐屈曲性と柔軟性に優れており、

伸縮させても導電性を維持します。

ケーブルとしての用途や

ウェアラブルシステム用の導電糸として幅広いご活用が可能です。

【特長】

■高強度・低抵抗

■耐屈曲性

■柔軟性

■ウェアラブルシステムに活用可能

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

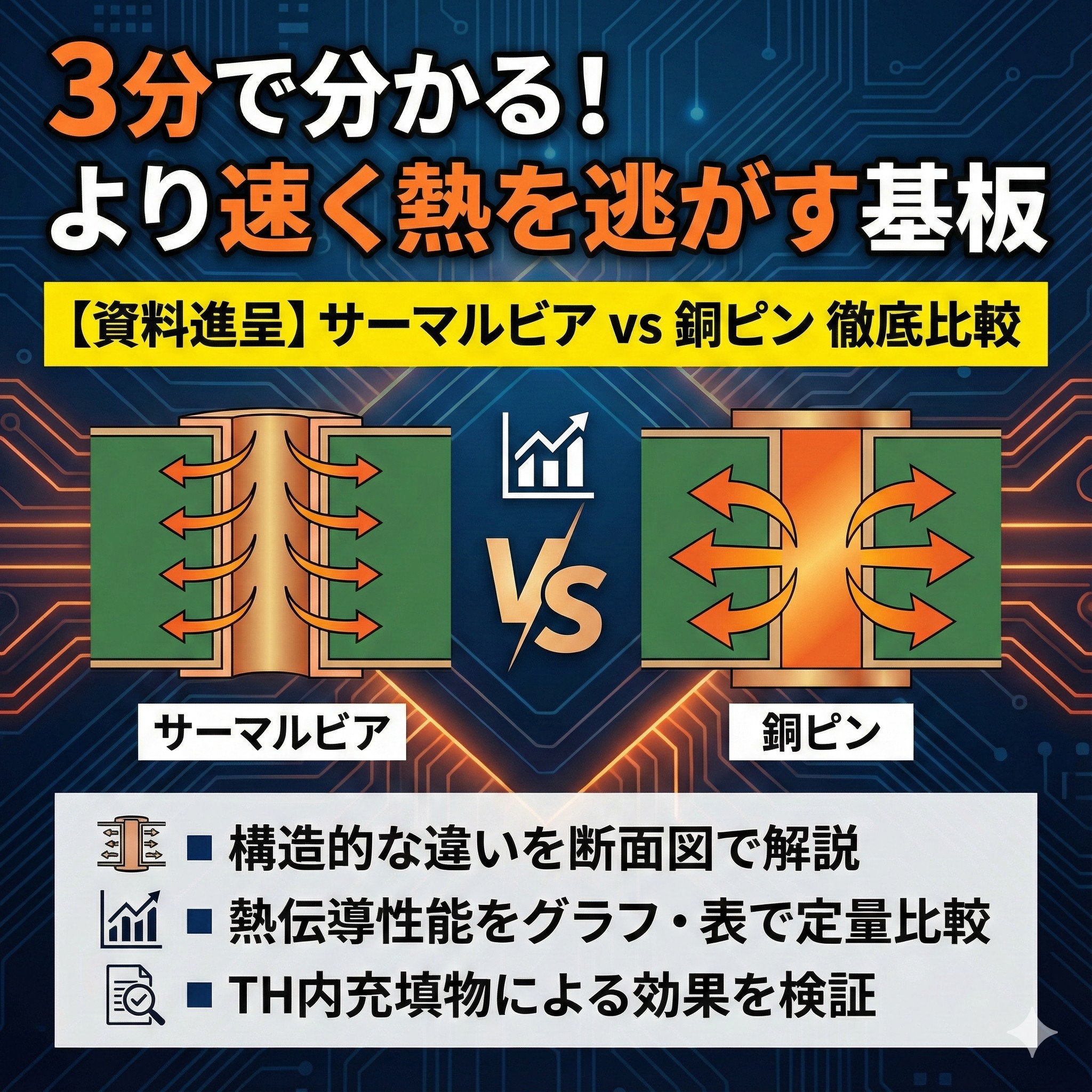

エヌビーシーの「電子事業部」についてご紹介します。

当事業部は、プリント基板の設計、製造、販売を通じて

カーエレクトロニクスの一端を担っており、カーエレクトロニクスに

要求される“信頼性の高い製品作り”をモットーにしています。

最近では、熱に対する信頼性の向上を目的として金属基板の製造も手がけ、

お客様から好評をいただいております。

【特長】

■車載向け製品を主力とし、通信向けや産業機器向けなど幅広い分野に提供

■1層から高多層まで小ロット品より対応可能

■熱対策として、金属ベース基板や高耐熱材などにも対応

■お客様の多様なニーズにお応えできるよう高品質、高信頼性の製品づくりを

心掛けている

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

静電流版では導体内の電流密度と電極間の抵抗を算出します。サーミスタ・電熱線・プリント基板・センサー電極など多様なテーマに対応します

詳細は【解析ノウハウ.com】の「163 ex静電流版の紹介

」をご覧ください

ポイントはこちら

・静電流版は導体内の電流分布を確認します

・シンプルな解析ですが、様々なテーマがあります

・サーミスタでは電極間の電流密度の検討

・リアガラスの電熱線は均等に電流を流すための検討

・プリント基板では配線内の電流密度から発熱推定

・センサ電極では下層の材質を抵抗値で推定

RISHOLITE 高耐熱ガラス基材エポキシ樹脂積層板は、ES-3520とES-3260があります。ES-3520は、利昌工業が誇る、高耐熱エポキシ樹脂技術が開発し、多くの使用実績をもつプリント配線板材料・通称「ブラックG-10」のアンクラッド板です。特に長期にわたる高温度中での劣化の少ない材料として高い評価を得ています。製造工程中に200℃近い温度がかかる、複写機・券売機・プリンターなどの棒状ロッドレンズの押えに使われています。ES-3260は、利昌の高耐熱シリーズの中でANSIグレードG-11の認定を受けた耐熱クラスH(180℃)のガラスクロス・エポキシ樹脂積層板です。Tgは180℃であり加熱時の機械的強度に優れています。

詳しくはお問い合わせ、もしくはカタログをご覧ください。

『ACE BOARD Zシリーズ』は、クッション性と熱伝導性を

兼ねそろえる性質を持つプリント基板製造用クッション材です。

プレス温度300℃~500℃以下で使用でき、繰り返し使用可能。

また、構成繊維(PBO)分解温度は650℃となっております。

ご用命の際は、当社へお気軽にご相談ください。

【特長】

■クッション性と熱伝導性を兼ねそろえる性質

■プレス温度300℃~500℃以下で使用可能

■繰り返し使用可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

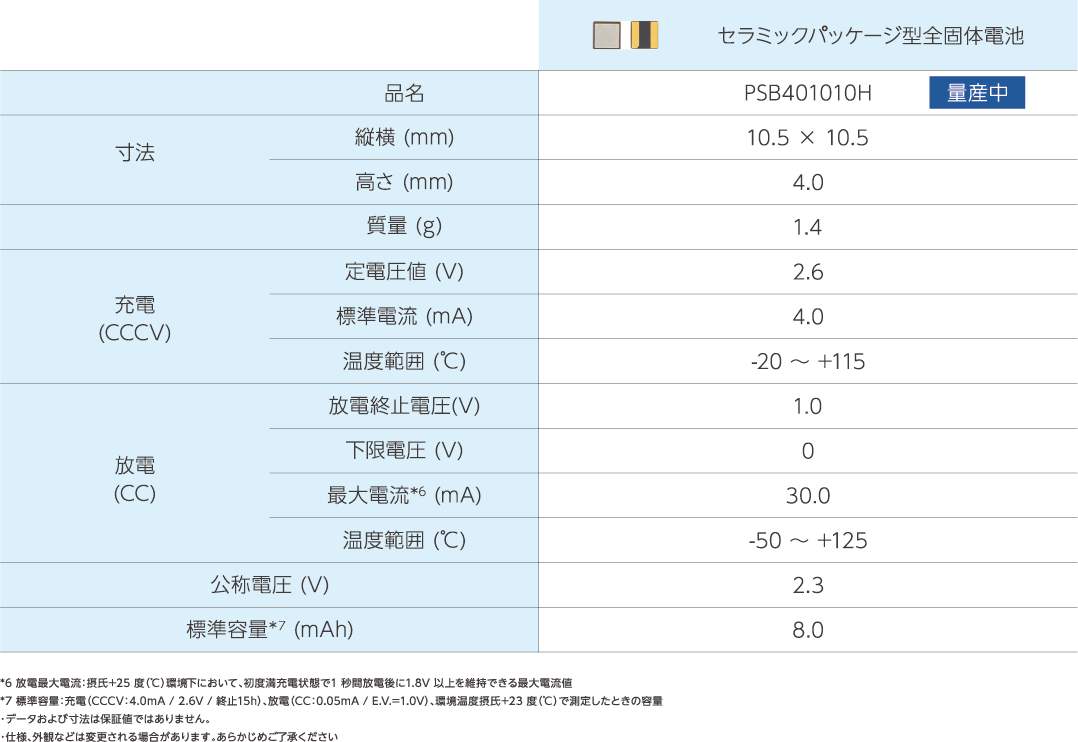

表面処理・混合・分散・塗布・成形・封止などのマクセル独自技術により、全固体電池の高容量化と高出力化*1を両立。

全固体電池特有の長寿命*2と耐熱性も組み合わせ、従来のリチウムイオン電池では対応困難であった用途にも適合します。

セラミックパッケージ型全固体電池は、リフローはんだ付けによる表面実装*3が可能です。

*1 全固体電池でありながら当社コイン形リチウムイオン電池(927 サイズ) の定格容量8mAh、最大放電電流20mA と同等の特性

*2 60℃保管による加速試験において、90%の容量を維持可能な日数が当社液系コイン形リチウムイオン電池(927 サイズ)の10 日に対して全固体電池は100 日

*3 最大温度245℃でのリフローによって容量や負荷特性などの基本特性に劣化は見られない

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

機械的性能における熱サイクルによるクラック抑制

機械的性能�における熱サイクルによるクラック抑制とは?

プリント配線板(PCB)は、電子機器の基盤として不可欠な部品ですが、温度変化が繰り返される環境下では、材料の熱膨張・収縮の差によって応力が発生し、クラック(ひび割れ)が生じるリスクがあります。このクラックは、PCBの機械的強度を低下させ、最悪の場合、断線や機能不全を引き起こします。本テーマでは、このような熱サイクルによるクラック発生を抑制し、PCBの信頼性を向上させるための技術や対策について解説します。

課題

熱膨張率の不一致による応力集中

基板材料、銅箔、実装部品などの熱膨張率が異なるため、温度変化時に各層や部品間に大きな応力が発生し、クラックの起点となります。

微細化・高密度化に伴う応力増大

配線幅やビア径の微細化、部品の高密度実装は、応力集中を招きやすく、熱サイクルに対する脆弱性を高めます。

材料特性の経時変化

長期間の使用や熱サイクルを繰り返すことで、基板材料の弾性率や強度などの機械的特性が変化し、クラックが発生しやすくなります。

実装部品との界面剥離

基板と実装部品(特に大型部品やセラミック部品)との界面で、熱膨張差による剥離やクラックが発生し、電気的・機械的信頼性を損ないます。

対策

材料選定と設計最適化

熱膨張率の近い材料の組み合わせや、応力緩和構造(例:ビア配置の工夫、配線パターンの最適化)を導入します。

補強材の適用

基板表面や内部に、柔軟性や強度を持つ補強材を積層・一体化させることで、応力を分散・吸収します。

界面接着力の強化

基板と部品間の接着剤やめっき層の特性を改善し、熱サイクル下での界面剥離を抑制します。

熱解析と信頼性評価

シミュレーションによる熱応力解析を行い、設計段階で問題点を特定・修正し、実機での信頼性試験で効果を確認します。

対策に役立つ製品例

低熱膨張基板材料

熱膨張率が低く、温度変化による変形や応力を抑制できる特殊な樹脂や複合材料です。

応力緩和用接着剤

熱サイクルによる基板と部品間の応力を吸収・分散し、剥離やクラックを防ぐ高機能接着剤です。

補強用フィルム・シート

基板表面や層間に貼り付けることで、機械的強度を高め、クラックの伝播を抑制する柔軟性のある材料です。

構造解析ソフトウェア

熱応力や機械的応力を詳細にシミュレーションし、クラック発生リスクを予測・評価できる解析ツールです。