医療機器開発・製造に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

レーザー加工・マーキングとは?課題と対策・製品を解説

目的・課題で絞り込む

品質管理・検査

カテゴリで絞り込む

OEM/ODM |

ポンプ・モーション技術 |

加工技術・材料 |

機械部品 |

計測機・センサ |

光学部品 |

針・パイプ |

電子部品 |

配管部品・チューブ |

表面処理・改質 |

その他医療機器開発・製造 |

加工・製造におけるレーザー加工・マーキングとは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

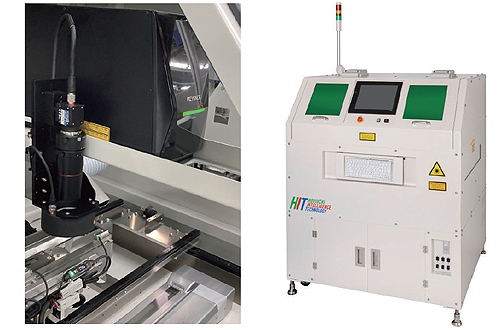

医療機器業界では、製品の品質管理と安全性の確保のため、トレーサビリティの徹底が求められます。特に、製造過程における部品の追跡可能性は、製品のリコールや品質問題発生時の迅速な対応に不可欠です。レーザマーカーによる印字は、耐久性が高く、長期間にわたって情報を保持できるため、トレーサビリティの確保に有効です。当社のハイブリッド(YVO4・Fiber)レーザマーカーは、金属基板への印字に最適であり、医療機器のトレーサビリティを強力にサポートします。

【活用シーン】

・医療機器の製造工程における部品へのシリアルナンバー印字

・金属製の医療器具へのロット番号や製造日の印字

・アルミニウム基板を使用した医療機器への型番印字

【導入の効果】

・レーザ印字による高い耐久性で、情報の長期的な保持を実現

・金属基板への鮮明な印字により、視認性を向上

・トレーサビリティの向上による、品質管理体制の強化

【医療機器向け】ハイブリッドレーザマーカー

医療機器業界では、製品の安全性と機能性を両立するために、精密な加工が求められます。特に、微細な形状や複雑な構造を持つ部品の加工においては、高い精度と品質が不可欠です。不適切な加工は、製品の性能低下や患者へのリスクにつながる可能性があります。当社のレーザー加工機は、正確で安定した加工を実現し、医療機器製造における課題を解決します。

【活用シーン】

・医療用インプラント

・手術器具

・精密部品

【導入の効果】

・高精度な加工による製品品質の向上

・多様な材料への対応

・試作から量産まで、幅広いニーズに対応

【医療機器向け】レーザー加工機総合カタログ

医療機器業界では、製品のトレーサビリティ確保のため、個体管理が重要です。製造過程における正確な情報記録は、製品の品質保証、安全性確保に不可欠であり、万が一の事故発生時の原因究明にも役立ちます。UVレーザマーカーは、熱によるワークへのダメージを抑えつつ、高発色で視認性の高い印字を実現します。これにより、医療機器の個体管理に必要な情報を、正確かつ鮮明に印字することが可能です。

【活用シーン】

・医療機器の製造工程における部品へのシリアルナンバー印字

・医療機器のトレーサビリティ確保のためのロット番号印字

・医療機器の品質管理における製造日や製造場所の印字

【導入の効果】

・高精度な印字による、個体識別情報の確実な記録

・熱ダメージを抑えた印字による、製品への影響軽減

・高発色印字による、情報の視認性向上

【医療機器向け】基板印字用 UVレーザマーカー

医療機器業界では、器具の識別性向上と、耐久性の高いマーキングが求められます。手術器具や検査器具は、使用頻度が高く、滅菌処理にも耐えうる必要があります。レーザー彫刻は、これらの要求に応える最適なソリューションです。Thunder Bolt Seriesは、金属やプラスチックなど、様々な素材への彫刻に対応し、高い耐久性を実現します。

【活用シーン】

・手術器具への識別番号やロゴの彫刻

・医療用トレイへのマーキング

・検査器具への型番表示

【導入の効果】

・器具の追跡可能性向上

・滅菌処理への耐久性向上

・ブランドイメージ向上

【医療機器向け】レーザー彫刻機

ピンポイント型空気搬送治具は良質で微細な粒子を生成し、医療用コーティングおよびその他の小型精密機器へ均一に塗布することができます。

スプレー速度は遅く、高価な薬品を最小限で薄く塗布することに適しています。

医療精密器具のコーティングや製造用途だけでなく、ステントコーティングやカテーテルコーティングなどの使用に優れ、スプレー速度や粒子径を優れた再現性で提供し、また、塗布剤の消費を大きく削減します。

※本商品はソニア社製超音波スプレーノズル専用アクセサリーです。

【Sonaer】ソニア社製ピンポイント型空気搬送冶具

当社では『フッ素樹脂への印刷』を行っております。

フッ素樹脂への印刷(加色)は、樹脂表面を改質する事により可能に

なりますが、通常、樹脂自体が茶色に変色してしまいます。

当社では、特殊技術により、樹脂を変色させずに印刷することが可能。文字や

マークが消えないようにする為に印刷した上にコーティングも可能です。

【特長】

■フッ素樹脂を変色させずに印刷可能

■特殊技術による改質

■外観部品を含め医療分野など様々な用途に使用可能

■文字やマークが消えないようにする為に印刷した上にコーティング可能

■接着も可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

フッ素樹脂への印刷

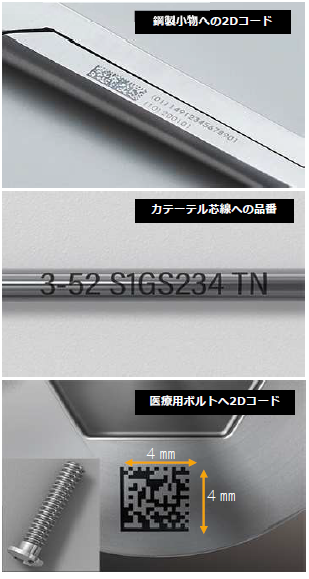

医療機器洗浄センター併設のレーザーマーキング専用スペースで金属・樹脂・セラミック等へ印字を行います。

ピンポイントでレーザー照射を行うため高精度な印字が可能となります。

QRコードのような小さな文字でも印字・判別ができ、ラベルのように剥がれるリスクがない点が特徴です。

医療機器メーカー様の確実な品質管理をサポートいたします。

レーザーマーキング

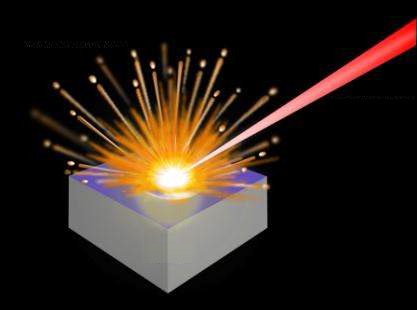

アメリカ・RESONETICS社のレーザー微細加工ソリューション・システムは、3次元構造体の微細加工ができ、熱影響のほとんどない加工です。ライフサイエンス、医療、バイオテクノロジー研究の分野で多くの納入実績があります。ステント、バルーン、カテーテル、フィルター、流路、μTAS、Lab-on-chip、センサーなど幅広い応用。in vivo, in vitro, インプラント、眼科、低侵襲治療デバイス、次世代シーケンサーなど、研究から応用まで

樹脂のレーザー微細加工ならRESONETICS社におまかせ下さい。

【特徴】

■3次元構造体の微細加工

■熱影響のほとんどない加工

■材料除去レートの精密制御(0.1μm)

■1μm程��度の微細構造

詳しくはお問い合わせ、もしくはカタログをご覧ください。

レーザー微細加工ソリューション・システム RESONETICS

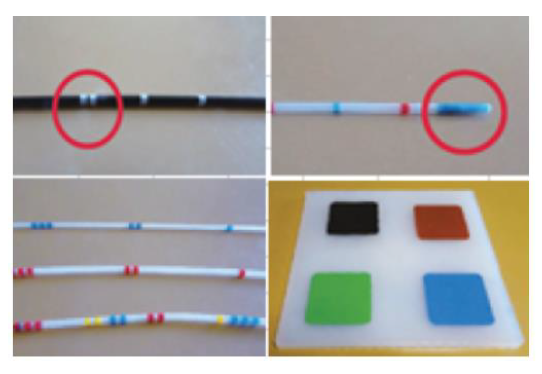

株式会社ベルテックの、フッ素樹脂加工マーキング<PTFE印刷技術>は

医療業界および一般産業界で使用される、フッ素樹脂(PTFE・ETFE)に印刷しても剥がれず

変色せず印刷する技術です。※実用新案登録済

【特長】

■耐薬品があり、超エンプラ、高耐熱

■F原子を科学的に引き抜き、炭素原子を二重結合の状態のため、印字が消えない

【活かせる業界】

■医療業界における見込用途例

・フッ素樹脂製カテーテルチューブへの目盛マーキング

・フッ素樹脂製薬液ボトルへのマーキング

・フッ素樹脂製品どうしやフッ素樹脂と他材質製品との接着技術

■一般産業業界における見込用途例

・フッ素樹脂製電線チューブへの目盛マーキング

・フッ素樹脂製フィルム・シートへのマーキング

・フッ素樹脂製シール材へのマーキング

■その他製品

自動車車載部品、半導体部品、産業機器部品

耕作機械部品、理化学機器、電線、バルブなど

◎詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

フッ素樹脂加工マーキング<PTFE印刷技術>

岩倉溶接工業所では、熟練技能によるアルゴン溶接・板金加工、高精度を誇るレーザー溶接や微小な文字でも打刻変形のないレーザマーキング、

さらにはステンレス、チタン、アルミ材のレーザーカットなどを行っております。

多様化・高度化する素材や加工ニーズに、ローコスト・ハイクオリティで応える高度技能集団、

それが私たちIWAKURAです。

【得意な加工材質】

■ステンレス、チタン、鋼板

■アルミ、マグネシウム

■インコネル、インバーなど

※詳しくはPDFをダウンロードいただくか、お気軽にお問い合わせください。

医療分野のオーダーに応える『溶接技術』と『レーザ加工技術』

-196℃の低温環境下でもはがれにくい粘着剤を使用したレーザーマーキングラベル�です。

低温環境下で使用される製品・部品の機番ラベル、シリアルNo.ラベルなどに最適です。

● 液体窒素浸漬などの低温と常温の繰り返し温度変化でもはがれにくい粘着剤を使用しています。

● YAGレーザーマーカー(ファイバーレーザー・YVO4レーザー)で印字マーキングが可能

● 粘着シート基材の下でレーザーマーキング発色するため耐擦過性・耐摩擦性に優れています。

● 粘着シート基材がPET素材のため、耐性に優れています。

● 銀地/黒発色と白地/グレー発色の2種のラインナップがあります。

ご注意:本製品は低温環境下に対応できる粘着剤で設計しておりますが、被着体、またその形状によって、効果が得られない場合があります。事前のテスト・評価をお願いいたします。

極低温環境対応レーザーマーキングラベル

『MS-Bシリーズ』は、バルーンカテーテルの溶着に最適なレーザ溶着機です。

照射するレーザによって、ワーク表面と内部の両側から発熱、または

いずれか一方のみを選択的に発熱させることが可能です。

ワーク表面と内部の発熱バランスを微細に制御することで、より緻密な溶着を実現いたします。

バルーンの他にも、様々な用途にも使用することができる、非常に汎用性に優れた製品です。

【特長】

■2種のレーザを使い分け、発熱箇所とバランスを絶妙にコントロール

■局所発熱により熱影響範囲が極小

■自在な出力可変機能により、より安定した溶着を実現

■Made in JAPAN ならではの対応力

■温度モニタ / フィードバック制御搭載

※詳しくは外部リンクページをご覧いただくか、お気軽にお問い合わせ下さい。

バルーンカテーテル用レーザ溶着機『MS-Bシリーズ』

当社のCoherentの切断、溶接、ドリリング、テクスチャリング、

マーキング用の幅広いレーザシステムを使用することで、

医療機器製造の精度を高め、稼働時間を最大化できます。

精密機械と長年にわたる加工方法知識で、より良好な結果を

得ることが可能。

また、ローカルサービスに裏打ちされた優れた信頼性により、

生産性を最大化します。

【目的別ラインアップ(一部)】

■ステント切断

・STARCUT TUBEレーザ切断システム

■インスリンペンの切断

・EXACTCUT 430

■レーザブラックマーキング

・EXACTMARKレーザマーキングシステム

・POWERLINE

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせ下さい。

【応用事例】医療機器製造 切断 マーキング

当資料では、手動溶接システムから自動高精度溶接まで、用途に適した

モデルをご提案いたします。

「手動溶接と自動溶接の違いによるレーザ溶接機装置選定」や、「手動

溶接機の基本的な溶接方法(ステージ無し/あり)」の機種をそれぞれご紹介。

その他に、半自動/CNC機能付き溶接機の「EXACT WELD410」についても

特長や製品仕様と共に掲載しております。

【掲載内容(一部)】

■手動溶接と自動溶接の違いによるレーザ溶接機装置選定

■手動溶接機の基本的な溶接方法(ステージ無し)

■手動溶接機の基本的な溶接方法(ステージあり)

■EXACT WELD410シリーズの基本的な構成

■製品仕様

■STARCUTTUBE –チューブ精密切断加工機

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

レーザ加工システムセレクションガイド 医療機器製造

RAM CATHODEは、ターゲットを4面対向式にすることで、イオン化率を劇的に向上させ

HIPIMS電源を使用せず、DCパルス電源でDLC(ta-C)の形成が可能

【従来のスパッタリング法】

カーボンのイオン化率が低い為、硬度なta-C領域を得るには、HIPIMS電源を使用し、

強制的にイオン化率を上げなければなりませんでした。

【当社が開発したRAMカソード】

4面に対向するターゲットを配することでターゲット間の磁界により

プラズマの拘束を高めることが可能となり、高密度プラズマが形成されます。

拘束されたプラズマ内において電子、反跳アルゴン、Cfluxが、

互いに衝突を繰り返すことでArイオン及びCfluxのイオン化が促進され、

DLC膜においてC-C結合を容易に形成することができます。

その結果、HIPIMS電源を使用することなく、高硬度で平滑度の高いDLC形成を実現化しました。

また、表面処理も不要なため、品質面も良く、時間工数も削減可能です。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

シリンジ、薬液容器などの医療品や自動車にも対応!「DLC成膜」

お探しの製品は見つかりませんでした。

1 / 1

加工・製造におけるレーザー加工・マーキング

加工・製造におけるレーザー加工・マーキングとは?

医療機器の開発・製造において、レーザー加工・マーキングは、微細な部品の切断、穴あけ、表面処理、そして製品識別情報(シリアル番号、製造日、ロゴなど)の刻印を行うための高度な技術です。非接触で高精度な加工が可能であり、滅菌処理への耐性や生体適合性が求められる医療機器の製造プロセスにおいて不可欠な要素となっています。

課題

微細加工における精度維持の難しさ

医療機器は非常に小さく複雑な構造を持つものが多く、微細な部品の切断や穴あけにおいて、高い精度を維持することが求められます。わずかなズレが製品の機能不全や安全性に関わるため、加工精度の維持が大きな課題です。

多様な素材への対応と熱影響の制御

金属、プラスチック、セラミックスなど、医療機器には様々な素材が使用されます。素材ごとに最適なレーザー条件が異なり、加工時に発生する熱による素材の変形や劣化を最小限に抑えることが重要です。

トレーサビリティ確保のためのマーキング品質

製品の安全性と品質管理のため、個々の医療機器に固有の情報を正確かつ永続的にマーキングする必要があります。マーキングが不鮮明であったり、経年劣化で消えたりすると、トレーサビリティが確保できなくなります。

生産効率とコストのバランス

高度なレーザー加工・マーキング技術は、導入・運用コストが高くなる傾向があります。一方で、医療機器の需要増加に伴い、生産効率の向上とコスト削減の両立が求められています。

対策

高精度レーザー加工システムの導入

高解像度光学系や精密な位置決め機構を備えたレーザー加工機を導入し、微細な加工領域でも安定した精度を実現します。

素材別最適化されたレーザープロセス開発

各素材の特性に合わせたレーザーの種類、出力、パルス幅、走査速度などを最適化し、熱影響を最小限に抑える加工条件を確立します。

耐久性の高いマーキング技術の採用

レーザーの種類や加工パラメータを調整し、滅菌処理や生体環境下でも消えにくい、高コントラストで永続的なマーキングを実現します。

自動化・統合化による生産性向上

レーザー加工・マーキング工程を製造ラインに自動で組み込み、オペレーターの負担を軽減し、生産サイクルタイムを短縮します。

対策に役立つ製品例

精密レーザー加工装置

微細な金属部品の切断や穴あけ、複雑な形状の加工を、高い精度と再現性で実現する装置です。医療機器の小型化・高機能化に対応します。

高機能レーザーマーカー

様々な素材に、高解像度で耐久性の高いマーキングを施すことができる装置です。製品のトレーサビリティ確保に貢献します。

レーザー加工用ソフトウェア

加工データの作成、レーザーパラメータの最適化、加工プロセスの自動制御を支援するソフトウェアです。生産効率向上と品質安定化に寄与します。

レーザー加工コンサルティングサービス

お客様の特定の医療機器や素材に最適なレーザー加工・マーキングソリューションの選定、プロセス開発、導入支援を行うサービスです。課題解決に向けた専門的な知見を提供します。