エレクトロニクス製造・実装に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

基板番号の自動付与とは?課題と対策・製品を解説

目的・課題で絞り込む

SMT工程(表面実装)

DIP工程(リード部品実装)

検査(試験工程)

カテゴリで絞り込む

エレクトロニクス製造関連製品 |

クリーン・静電対策 |

はんだ |

レーザー加工技術 |

工場設備・備品 |

その他エレクトロニクス製造・実装 |

実装前工程における基板番号の自動付与とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

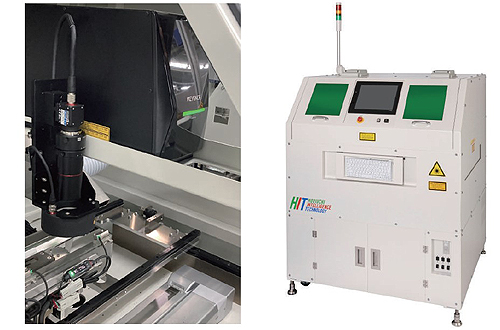

産業機械業界において、製品の識別と追跡は、品質管理と顧客への信頼性確保のために不可欠です。特に、過酷な環境で使用される機械部品においては、耐久性と視認性の高いマーキングが求められます。従来のマーキング方法では、摩耗や剥離による識別情報の消失、または作業効率の低下が課題となることがあります。当社のプリント基板印字用CO2レーザマーカーは、これらの課題を解決し、安定したマーキングと効率的な生産プロセスを支援します。

【活用シーン】

・銘板への型番、シリアル番号、製造日の印字

・製品のトレーサビリティ確保

・部品管理の効率化

【導入の効果】

・高耐久性レーザーマーキングによる識別情報の長期保持

・ラインタクトを乱さないインライン印字による生産性向上

・画像処理カメラによる正確な位置補正と読取確認による品質向上

ロボット業界では、部品の正確な追跡が、製造プロセスの効率化と品質管理において重要です。特に、高密度実装基板や小型部品においては、視認性の高いマーキングが求められます。不鮮明な印字や消えやすいマーキングは、追跡ミスや不良品の発生につながる可能性があります。当社のUVレーザマーカーは、極小文字や2次元コードを高精度に印字し、部品追跡を強力にサポートします。

【活用シーン】

・ロボットアームによる部品のピックアップ

・製造ラインにおける部品の位置管理

・製品のトレーサビリティ確保

【導入の効果】

・高精度な部品追跡による生産効率の向上

・不良品の削減と品質向上

・2次元コードによる情報管理の効率化

通信業界では、製品の信頼性と品質が重要であり、トレーサビリティの確保が求められます。製品の追跡可能性を確保することで、品質管理、安全性向上、問題発生時の迅速な対応が可能になります。特に、通信機器の性能に対する消費者の関心が高まる中、正確な情報管理が不可欠です。当社のプリント基板両面印字 CO2レーザマーカーは、プリント基板や電子部品に印字することで、トレーサビリティを向上させます。

【活用シーン】

・プリント基板へのロット番号、生産者情報、日付などの印字

・生産工場やラインの印字

・使用部品の実装情報印字

【導入の効果】

・トレーサビリティの向上による品質管理の強化

・製品信頼性の向上

・消費者からの信頼獲得

・問題発生時の迅速な原因究明と対応

電子機器製造業界では、製品の品質管理と効率的な生産体制が求められます。特に、基板へのマーキングは、製品の追跡可能性を確保し、製造プロセスにおけるエラーを減らすために重要です。手作業によるマーキングは、時間と労力を要し、人的ミスが発生する可能性があります。当社のインライン型CO2レーザマーカーは、SMT実装ラインに組み込むことで、ラインを止めずに基板への印字を可能にし、トレーサビリティを強化します。

【活用シーン】

* 基板への部品番号、製造日、シリアル番号などの印字

* QRコード、DataMatrixコード、マイクロQRコードなどの2次元コード印字による識別管理

* SMT実装ラインへの組み込みによる工程の自動化

【導入の効果】

* ラインタクトを乱さず、生産効率を向上

* 識別管理の強化による品質管理の向上

* トレーサビリティの向上による不良品発生時の追跡容易化

家電業界では、製品の品質管理と効率的な生産体制が求められます。特に、ロット管理においては、基板一つ一つに正確な識別情報を付与し、製造プロセス全体での追跡可能性を確保することが重要です。不適切なマーキングや管理は、製品の品質問題や、製造工程における遅延につながる可能性があります。当社のプリント基板印字用CO2レーザマーカーは、SMT実装ラインに組み込み、ライン停止不要で基板印字を実現します。

【活用シーン】

・家電製品の基板へのロット番号印字

・製造工程における基板の識別管理

・トレーサビリティの強化

【導入の効果】

・ラインタクトを乱さず、生産効率を向上

・基板単位での識別管理によるトレーサビリティ強化

・画像処理カメラによる位置補正と読取確認による安定した印字品質の実現

防衛産業においては、製品の追跡可能性(トレーサビリティ)の確保が、機密情報の保護と製品の信頼性維持のために不可欠です。生産から廃棄に至るまでの各段階を厳格に管理することで、不正アクセスや情報漏洩のリスクを低減し、国家安全保障に関わる製品の安全性を確保する必要があります。当社のプリント基板両面印字 CO2レーザマーカーは、プリント基板や電子部品への印字を通じて、トレーサビリティを向上させ、機密保持に貢献します。

【活用シーン】

・防衛関連機器の基板へのロット番号、製造者情報、日付などの印字

・機密性の高い生産工場やラインでの印字

・使用部品の実装情報の印字

【導入の効果】

・トレーサビリティの向上による機密情報の保護

・製品の信頼性向上と不正アクセスリスクの低減

・関係各所からの信頼獲得

・問題発生時の迅速な原因究明と対応によるリスク最小化

セキュリティ業界では、製品の信頼性を確保するために、基板への正確な印字と改竄防止が求められます。特に、情報漏洩や不正利用を防ぐためには、基板の追跡可能性と改竄の証拠を残すことが重要です。当社のプリント基板両面印字 CO2レーザマーカーは、基板の両面に印字を行うことで、改竄を困難にし、セキュリティレベルを向上させます。

【活用シーン】

* セキュリティデバイスの製造

* 機密情報の管理

* 製品の追跡可能性の確保

【導入の効果】

* 基板の改竄防止

* 製品の追跡可能性向上

* セキュリティレベルの向上

セキュリティ業界では、製品の信頼性と追跡可能性が非常に重要です。特に、基板の改ざんや不正利用を防ぐために、高いセキュリティレベルが求められます。基板に印字された情報が改ざんされると、製品の真正性が損なわれ、不正利用のリスクが高まります。当社のプリント基板印字用CO2レーザマーカーは、基板への直接印字により、改ざんを困難にし、製品のトレーサビリティを強化します。

【活用シーン】

* 電子機器の製造

* セキュリティデバイスの製造

* 機密性の高い製品の製造

【導入の効果】

* 基板の改ざん防止

* 製品の追跡可能性向上

* セキュリティレベルの向上

産業機械業界では、部品の品質管理と追跡可能性が重要です。特に、製品の安全性と信頼性が求められる中、部品の正確な情報管理が不可欠です。当社の基板トレサビ印字 CO2レーザマーカーは、プリント基板や電子部品に印字することで、トレーサビリティを向上させ、品質管理を強化します。

【活用シーン】

・プリント基板へのロット番号、生産者情報、日付などの印字

・生産工場やラインの印字

・使用部品の実装情報印字

【導入の効果】

・トレーサビリティの向上による品質管理の強化

・製品信頼性の向上

・消費者からの信頼獲得

・問題発生時の迅速な原因究明と対応

ゲーム業界では、小型で高性能な製品が求められており、基板の小型化は重要な課題です。両面への部品実装を効率的に行うことで、機器全体のサイズを縮小できます。当社の両面印字CO2レーザマーカーは、基板の両面にマーキングを行い、小型化と生産性の向上に貢献します。

【活用シーン】

・小型ゲーム機の基板

・携帯型ゲーム機の基板

・VR/ARデバイスの基板

【導入の効果】

・基板の両面印字による小型化の実現

・生産タクトの向上

・キーエンス CO2レーザマーカ 「ML-Z」シリーズ搭載による高い印字品質

ロボット業界における部品管理では、基板の識別と追跡が重要です。特に、製造プロセスにおける品質管理と効率化のためには、基板に印字された情報が不可欠です。誤った印字や印字の欠落は、部品の混同や不良品の発生につながり、生産効率を低下させる可能性があります。当社のプリント基板印字用CO2レーザマーカーは、SMT実装ラインに組み込むことで、ライン停止なしに基板印字を実現し、部品管理の効率化に貢献します。

【活用シーン】

・ロボット製造ラインでの基板識別

・部品のトレーサビリティ確保

・品質管理における情報追跡

【導入の効果】

・ラインタクトを維持したままの印字

・2次元コードによる正確な部品管理

・トレーサビリティの強化による品質向上

タブレット業界では、製品の品質管理とトレーサビリティ向上のため、基板への正確な製造日の印字が求められます。印字の視認性が低い場合、製造工程での誤認や、製品の追跡に支障をきたす可能性があります。当社のUVレーザマーカーは、熱による基板へのダメージを抑えつつ、高発色で視認性の高い印字を実現します。

【活用シーン】

・タブレット基板への製造日の印字

・製品のシリアル番号やロット番号の印字

・基板の材質を問わず、高精度な印字

【導入の効果】

・高精度な印字による品質管理の向上

・視認性の高い印字による作業効率の改善

・多様な基板材料への対応による柔軟性向上

電子機器製造業界では、製品の品質管理とトレーサビリティの確保が重要です。特に、部品の追跡は、不良品の特定や製造プロセスの改善に不可欠です。基板の取り違えや、データ紐付けのミスは、製品の信頼性を損なうだけでなく、コスト増につながる可能性があります。当社のプリント基板印字用CO2レーザマーカーは、SMT実装ラインに組み込み、ライン停止不要(オンザフライ印字)で基板印字を実現します。これにより、タクトタイムを維持したまま、工程管理における効率化と品質向上に貢献します。さらにオプション機能として、「裏面に印字された二次元コードを読み取り、表面に印字する」処理にも対応。基板を反転させた後のデータ紐付けを自動化し、表裏一体となった高度なトレーサビリティ管理を可能にします。

【活用シーン】

多彩なコード印字: QRコード、DataMatrix、マイクロQRコード、バーコード等への対応

【導入の効果】

誤照合の防止: 裏面の個体情報を基準に表面印字を行うことで、基板の取り違えミスを排除します

トレーサビリティの強化: 実装工程における正確な個体追跡管理を実現します

ロボット制御分野では、基板への正確なマーキングが、製品の品質管理と追跡可能性を向上させる上で重要です。特に、小型化が進む電子機器においては、高精度なマーキングが求められます。不正確なマーキングは、組み立てエラーや製品の誤認識につながる可能性があります。当社のプリント基板両面印字 CO2レーザマーカーは、両面印字に対応し、生産タクトアップに貢献します。

【活用シーン】

・ロボット制御基板の製造

・電子機器の基板へのマーキング

・品質管理と追跡可能性の向上

【導入の効果】

・両面印字による生産効率の向上

・高精度なマーキングによる品質向上

・キーエンス CO2レーザマーカ 「ML-Z」シリーズ搭載による信頼性

家電業界では、製品の品質表示や製造履歴の追跡のため、基板への正確なマーキングが求められます。特に、小型化が進む家電製品においては、基板の省スペース化と同時に、両面へのマーキングが効率的に行えることが重要です。不正確なマーキングや、片面だけのマーキングでは、製品の品質管理や追跡に支障をきたす可能性があります。当社のプリント基板両面印字 CO2レーザマーカーは、両面への印字を同時に行うことで、生産効率の向上に貢献します。

【活用シーン】

・家電製品の基板への型番、製造日の印字

・部品の識別、トレーサビリティの確保

・基板の表裏両面へのマーキング

【導入の効果】

・両面印字による生産タクトの向上

・キーエンス CO2レーザマーカ 「ML-Z」シリーズ搭載による高品質な印字

・画像処理によるアライメント、2次元コード読み取り、検証の実現

当社のプリント基板印字用CO2レーザマーカーは、SMT実装ラインに組み込み、ライン停止不要(オンザフライ印字)で基板印字を実現します。これにより、タクトタイムを維持したまま、工程管理における効率化と品質向上に貢献します。

さらにオプション機能として、「裏面に印字された二次元コードを読み取り、表面に印字する」処理にも対応。基板を反転させた後のデータ紐付けを自動化し、表裏一体となった高度なトレーサビリティ管理を可能にします。

【活用シーン】

多彩なコード印字: QRコード、DataMatrix、マイクロQRコード、バーコード等への対応

高精度な画像処理: 画像処理カメラによる位置補正、表裏判別、読取確認

【オプション】表裏データ連携: 下面の既印字コードを読み取り、上面へ対応する情報を印字

【導入の効果】

誤照合の防止: 裏面の個体情報を基準に表面印字を行うことで、基板の取り違えミスを排除します

トレーサビリティの強化: 実装工程にお�ける正確な個体追跡管理を実現します

照明器具業界では、製品の品質管理とトレーサビリティの確保が重要です。特に、LED照明などの基板においては、製造過程での識別情報が不可欠です。印字の品質が悪いと、製品の追跡や不良品の特定が困難になり、顧客からの信頼を損なう可能性があります。当社のプリント基板印字用CO2レーザマーカーは、SMT実装ラインに組み込み、ライン停止不要で基板印字が可能です。各種2次元コード・バーコード印字に対応し、基板単位での識別管理を可能にし、トレーサビリティを強化します。

【活用シーン】

・LED照明基板

・照明器具の製造工程

・品質管理とトレーサビリティの向上

【導入の効果】

・ラインタクトを乱さず、生産効率を向上

・基板の識別管理による品質管理の強化

・トレーサビリティの向上による顧客からの信頼獲得

ウェアラブルデバイス業界では、小型化と軽量化が常に求められています。基板の小型化は、デバイス全体のサイズと重量に直結するため、非常に重要な要素です。両面へのマーキングは、基板設計の自由度を高め、小型化に貢献します。当社のプリント基板両面印字 CO2レーザマーカーは、両面印字により基板設計の最適化を可能にし、ウェアラブルデバイスの軽量化に貢献します。

【活用シーン】

・ウェアラブルデバイスの基板製造

・小型・軽量化が求められるデバイスの基板マーキング

・高密度実装基板のマーキング

【導入の効果】

・両面印字による基板設計の最適化

・生産タクトの向上

・キーエンス CO2レーザマーカ 「ML-Z」シリーズ搭載による高い信頼性

電子機器業界では、製品の品質管理と追跡可能性が重要です。特に、アルミニウム基板などの金属基板へのマーキングは、製品の耐久性と信頼性を確保するために不可欠です。CO2レーザでは印字が難しい金属材料へのマーキングは、製造プロセスにおける課題となっています。当社のハイブリッド(YVO4・Fiber)レーザマーカーは、これらの課題に対応し、金属基板への高品質な印字を実現します。

【活用シーン】

・アルミニウム基板(アルミ放熱基板)への印字

・実装済み樹脂コネクタへの発色印字

【導入の効果】

・金属基板への鮮明な印字によるトレーサビリティの向上

・基板表面のレーザクリーニングによる品質向上

・キーエンス ハイブリッドレーザマーカ「MD-X」シリーズ搭載による高い信頼性

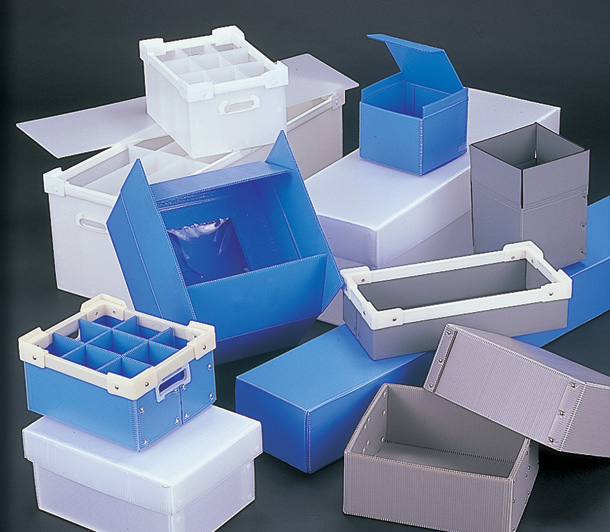

電子部品業界では、静電気による製品への影響を最小限に抑えることが重要です。静電気は、部品の誤作動や破損を引き起こし、製品の品質を損なう可能性があります。ミナダンケースは、静電気対策を施した素材を使用し、電子部品を安全に保管・搬送します。

【活用シーン】

・電子部品の保管

・電子部品の搬送

・静電気対策が必要な環境での使用

【導入の効果】

・静電気による部品の破損リスクを低減

・製品の品質保持に貢献

・顧客からの信頼性向上

スマートフォン業界では、製品の小型化・高機能化に伴い、基板への正確なシリアルナンバー印字が求められます。特に、製造プロセスにおけるトレーサビリティ確保のため、微細な文字や2次元コードを高精度に印字することが重要です。不鮮明な印字は、製品の追跡を困難にし、品質管理上の問題を引き起こす可能性があります。当社のUVレーザマーカーは、極小文字や極小2次元コードの高精度印字を実現し、スマートフォンの製造プロセスをサポートします。

【活用シーン】

・スマートフォン基板へのシリアルナンバー印字

・部品の製造日やロット番号の印字

・2次元コードによるトレーサビリティ管理

【導入の効果】

・高精度な印字によるトレーサビリティの向上

・熱ダメージを抑えた高品質な印字

・幅広い材料への対応による柔軟性向上

家電業界では、製品の品質管理と、万が一の際の迅速な対応のために、製造日の正確な記録が求められます。特に、製品の長期的な安全性と信頼性が重視される中、製造日の正確な印字は、製品の追跡可能性を確保する上で不可欠です。当社のプリント基板両面印字 CO2レーザマーカーは、プリント基板に製造日を印字することで、トレーサビリティを向上させます。

【活用シーン】

・プリント基板への製造日の印字

・生産ラインでの日付印字

・製品の品質管理

【導入の効果】

・トレーサビリティの向上による品質管理の強化

・製品の信頼性向上

・問題発生時の迅速な原因究明と対応

電子部品業界では、製品のトレーサビリティを確保するために、型番や製造情報の正確な印字が求められます。特に、小型化が進む電子部品においては、高精度なマーキングが不可欠です。不鮮明な印字や印字ミスは、製品の品質管理や追跡を困難にする可能性があります。LMS-K500MLは、2次元コードやバーコード印字機能を標準装備し、SMT実装ラインへの組み込みも可能なため、電子部品のトレーサビリティ管理を効率化します。

【活用シーン】

・プリント基板への型番印字

・2次元コード(QRコード、DataMatrixコードなど)の印字

・SMT実装ラインへの組み込み

【導入の効果】

・トレーサビリティの向上

・印字品質の安定化

・生産効率の向上

通信業界では、製品の品質管理と追跡可能性が重要です。特に、シリアル番号や製造情報の正確な印字は、製品の信頼性を確保し、市場での競争力を高めるために不可欠です。印字の誤りや消去は、製品の追跡を困難にし、顧客からの信頼を損なう可能性があります。当社のプリント基板印字用CO2レーザマーカーは、SMT実装ラインに組み込み、ライン停止不要で基板印字が可能です。

【活用シーン】

* シリアル番号、製造日、ロット番号などの印字

* 基板の識別管理によるトレーサビリティ強化

* 2次元コード(QRコード、DataMatrixコードなど)の印字

【導入の効果】

* ラインタクトを乱さず、生産効率を向上

* 基板単位での識別管理によるトレーサビリティ強化

* 画像処理カメラによる印字品質の安定化

通信認証業界では、製品の信頼性と追跡可能性が重要です。認証プロセスにおいて、基板への正確なマーキングは、製品の識別と品質管理に不可欠です。誤ったマーキングは、認証の遅延や製品の誤認につながる可能性があります。当社のプリント基板両面印字 CO2レーザマーカーは、両面印字により、生産タクトアップに貢献します。

【活用シーン】

・通信機器の基板へのシリアル番号印字

・認証コードの印字

・製品の製造履歴管理

【導入の効果】

・両面印字による生産効率の向上

・正確なマーキングによる品質管理の強化

・キーエンス CO2レーザマーカ 「ML-Z」シリーズ搭載による高い信頼性

電子機器業界の部品表示では、製品の品質管理とトレーサビリティの確保が重要です。特に、製造工程における部品の識別は、製品の信頼性を左右する要素となります。誤ったマーキングは、製品の不良や組み立てエラーを引き起こす可能性があります。当社の基板用CO2レーザーマーカーは、グローバルな製造現場での運用を最適化するために設計されたインラインシステムです。日英中の3ヶ国語表示をはじめとするグローバル対応インターフェースを標準搭載しています。これにより、言語の壁を解消し、国内外を問わず境界のない生産ラインの構築を強力にサポート。スムーズな海外展開と、現地拠点での安定した運用を実現します。ヒューマンエラーを排除し、高度な品質管理体制の構築に貢献します。

【活用シーン】

・二次元コード印字: QRコード、DataMatrix印字

・グローバル生産拠点への展開

【導入の効果】

・グローバル展開の加速: 共通の操作インターフェースによ��り、国内外拠点のスムーズな立ち上げが可能

・オペレーション精度の向上: 現地スタッフが母国語で操作できるため、設定ミスや誤操作のリスクを低減

航空宇宙業界では、製品の品質と安全性を確保するために、部品の正確な追跡が不可欠です。特に、過酷な環境で使用される電子基板においては、高い耐久性と識別性が求められます。不適切なマーキングは、部品の誤識別や追跡不能につながり、重大な事故を引き起こす可能性があります。当社のプリント基板印字用CO2レーザマーカーは、SMT実装ラインに組み込み、ライン停止不要で基板印字を実現します。

【活用シーン】

・航空機、宇宙船、衛星などの電子基板のマーキング

・部品の製造工程におけるトレーサビリティの確保

・品質管理における追跡情報の記録

【導入の効果】

・基板単位での識別管理によるトレーサビリティの強化

・画像処理カメラによる位置補正と読取確認による印字品質の向上

・ラインタクトを乱さないインラインマーキングによる生産性の向上

産業機械業界では、製品の長期的な信頼性を確保するために、基板への正確で耐久性の高いマーキングが求められます。過酷な環境下での使用に耐えうる製品には、印字の視認性と耐久性が不可欠です。不鮮明なマーキングや剥離は、製品の品質管理や追跡性を損なう可能性があります。本製品は、両面印字に対応し、生産タクトアップに貢献します。

【活用シーン】

・耐久性が求められる産業機械の基板へのマーキング

・過酷な環境下で使用される製品の基板への印字

・製品の品質管理と追跡性の向上

【導入の効果】

・両面印字による生産効率の向上

・キーエンス CO2レーザマーカ 「ML-Z」シリーズ搭載による信頼性

・アライメント、2次元コード読み取り検証による品質管理の強化

電子機器製造業界では、製品の品質管理と追跡可能性が重要です。特に、型番の正確な印字は、製品の識別、在庫管理、および製造プロセスの効率化に不可欠です。誤った型番の印字は、製品の誤出荷や品質問題につながる可能性があります。当社の基板トレサビ印字 CO2レーザマーカーは、プリント基板や電子部品への正確な型番印字を実現し、トレーサビリティを向上させます。

【活用シーン】

・プリント基板へのロット番号、生産者情報、日付などの印字

・生産工場やラインの印字

・使用部品の実装情報印字

【導入の効果】

・トレーサビリティの向上による品質管理の強化

・製品信頼性の向上

・消費者からの信頼獲得

・問題発生時の迅速な原因究明と対応

航空宇宙業界では、高度な信頼性と耐久性が求められるため、基板への正確なマーキングが重要です。過酷な環境下での使用に耐えうる製品には、高い品質管理とトレーサビリティが不可欠であり、マーキングの正確性が製品の信頼性を左右します。当社のプリント基板両面印字 CO2レーザマーカーは、両面への印字を可能にし、生産タクトアップに貢献します。

【活用シーン】

* 航空宇宙機器の基板への部品番号、製造ロット番号、シリアル番号などの印字

* 耐熱性、耐振動性、耐衝撃性など、過酷な環境下で使用される基板へのマーキング

* 高品質なマーキングによる、製品の品質管理とトレーサビリティの向上

【導入の効果】

* 両面印字による生産効率の向上

* キーエンス CO2レーザマーカ 「ML-Z」シリーズ搭載による、高品質な印字

* アライメント、2次元コード読み取り・検証の両面対応による、品質管理の強化

IoTデバイス業界では、製品の小型化が進み、基板への高密度な部品実装が求められています。それに伴い、基板へのマーキングも、より小さく、視認性の高いものが不可欠です。従来のマーキング方法では、熱による基板へのダメージや、印字の精度に課題がありました。当社のUVレーザマーカーは、熱影響を最小限に抑えつつ、極小文字や2次元コードを高精度に印字できます。これにより、小型IoTデバイスの製造における品質向上と、製品情報の可視化に貢献します。

【活用シーン】

・小型IoTデバイスの基板への型番、シリアル番号、ロゴなどの印字

・高密度実装基板への極小文字、2次元コードの印字

・金、銅、樹脂、セラミックなど、多様な材料への印字

【導入の効果】

・熱ダメージを抑え、基板の信頼性を向上

・極小文字、2次元コードの高精度印字による製品情報の可視化

・多様な材料への対応による、設計の自由度向上

ウェアラブルデバイス業界では、小型化と高機能化が進み、基板への精密な印字が求められています。特に、限られたスペースに多くの情報を表示する必要があるため、極小文字や高密度な2次元コードの印字が重要です。UVレーザマーカーは、熱による基板へのダメージを抑えつつ、高精度な印字を実現します。

【活用シーン】

・小型ウェアラブルデバイスの基板への型番、シリアル番号印字

・金属、樹脂、セラミックなど多様な材料への印字

・高密度実装基板への極小文字、2次元コード印字

【導入の効果】

・高精度な印字による製品品質の向上

・多様な材料への対応による設計自由度の向上

・極小文字、2次元コード印字による情報量の増加

当製品は、ガラエポ・フレキ基板のわずかなスペースに、1mm□の

二次元コードや模造品対策の隠しマークを印字することができる

半導体レーザーマーカーです。

半導体レーザーのビームをΦ10μmに集光することで、超微細な

浅溝マーキングを実現。

オートフォーカス機能を搭載し、基板上のどこでも一定の品質を

保つことが可能です。

【特長】

■1mm□以下の極小2次元コードをマーキング

■文字や画像などさまざまなパターンの印字が可能

■回路基板にストレスの無い、無洗浄マーキング

■高いコストパフォーマンスで、生産工程のトレーサビリティを実現

■わずかなスペースに大量の情報を記録可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

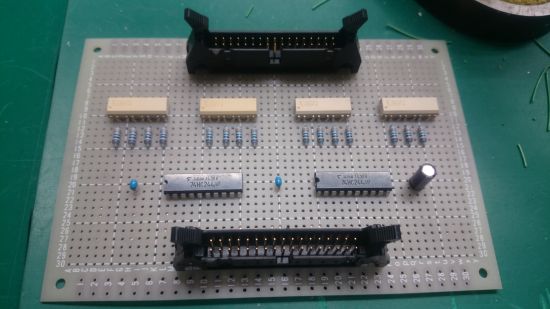

オプトリンク株式会社は、LEDをはじめとする光関連製品全般を扱う会社です。

LEDを主体とする電子部品販売および設計・開発・輸出入の他、基板・回路の設計・開発および基板アッセンブリー製品の設計・開発・販売等も行っております。

【採用実績】

○回路図、部品実装場所指定にてユニバーサル基板を製作

○1点もの、複数製作も対応

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

オタリ「PT-800」は両面プリント基板や多層プリント基板のマシニング・センター孔あけ工程の基準ピン挿入とテープ貼りを自動的に行う装置

当社は、半導体をはじめとする多様なエレクトロニクス関連商品を、

国内外問わず幅広く取り扱っており、またOEMに加えてEMSやODMといった

設計・デザインから生産まで行う一貫したモノづくりを行っています。

当社グループが培ってきた製造・生産ネットワークを活かしながら、万全の

フォロー体制を敷いてビジネスを展開し、新たな価値を生み出しています。

ご要望の際はお気軽にお問い合わせください。

【取扱品目】

■電子部品

■機構部品

■制御機器

■半導体

■電池・電源 など

※詳しくは、お気軽にお問い合わせください。

『セラミック基板自動分割装置』は、産業ロボットの

設計・製作・販売及びメンテナンスを行っている

株式会社研友のセラミック・電気部品関連製品です。

セラミック基板をスリットに沿って分割。

基板供給・検査(画像処理)・端材分割処理等の

工程を自動にて行います。

【工程内容】

■基板供給

■検査(画像処理)

■端材分割処理

■一次分割(×方向)

■二次分割(Y方向)

■排出

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

実装前工程における基板番号の自動付与

実装前工程における基板番号の自動付与とは?

エレクトロニクス製造・実装業界において、基板製造から実装工程へ移行する際に、各基板に一意の識別番号を自動的に割り当てるプロセスです。これにより、トレーサビリティの向上、人的ミスの削減、生産効率の向上を目指します。

課題

手作業による番号付与の非効率性

基板ごとに手作業で番号を付与する作業は時間がかかり、人的ミスが発生しやすい。特に大量生産時にはボトルネックとなる。

番号重複・誤記によるトレーサビリティの低下

手作業での番号付与は、番号の重複や誤記を引き起こしやすく、後工程での追跡や管理が困難になる。これにより、不良発生時の原因究明に支障をきたす。

工程間での情報連携の遅延

基板番号の付与が遅れると、次の工程への情報連携が滞り、全体の生産リードタイムが長くなる。リアルタイムでの進捗管理が難しくなる。

コスト増加と品質低下のリスク

人的ミスの修正や、トレーサビリティの低下による品質問題の発生は、追加コストの発生や製品品質の低下に直結する。

対策

バーコード・QRコードによる自動認識

基板にバーコードやQRコードを印字し、スキャナーで自動的に読み取ることで、番号の付与と認識を効率化する。

製造実行システム(MES)との連携

製造実行システム(MES)を導入し、基板製造データと連動させることで、基板番号の自動生成・管理を行う。

RFIDタグの活用

基板にRFIDタグを取り付け、非接触で情報を読み書きすることで、より迅速かつ確実な番号管理を実現する。

画像認識技術による自動判別

基板上の特徴や印字された情報を画像認識技術で解析し、自動的に基板番号を付与・照合する。

対策に役立つ製品例

自動印字・読取装置

基板に直接、またはラベルに番号を印字し、それを自動で読み取ることで、番号付与と認識のプロセスを自動化する。

生産管理・実行システム

製造プロセス全体のデータを一元管理し、基板番号の自動生成、工程進捗のリアルタイム追跡、トレーサビリティ確保を支援する。

RFIDシステム

基板に貼付または埋め込まれたRFIDタグから、非接触で基板番号を高速かつ正確に読み取り、管理する。

AI画像認識ソリューション

カメラで基板を撮影し、AIが基板上の情報を解析して、自動的に基板番号を認識・付与する。