エレクトロニクス製造・実装に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

表面実装パッドの平坦度測定とは?課題と対策・製品を解説

目的・課題で絞り込む

SMT工程(表面実装)

DIP工程(リード部品実装)

検査(試験工程)

カテゴリで絞り込む

エレクト��ロニクス製造関連製品 |

クリーン・静電対策 |

はんだ |

レーザー加工技術 |

工場設備・備品 |

その他エレクトロニクス製造・実装 |

実装前工程における表面実装パッドの平坦度測定とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

電子部品業界では、高密度化が進む中で、小型化・高精度な加工が求められています。特に、透明材料の加工においては、微細な割れやチッピングを抑制し、歩留まりを向上させることが重要です。ステルスダイシング搭載レーザー加工機は、浜松ホトニクス社特許技術であるステルスダイシングエンジンを搭載し、これらの課題を解決します。

【活用シーン】

・スマートフォン部品

・LED関連部品

・SiC、サファイア、水晶、LiNbO₃などの特殊材料の加工

【導入の効果】

・高精度ダイシングによる歩留まり向上

・高速加工による生産タクトタイム短縮

・多種多様な材料への対応

・小型チップサイズへの対応

電子工作の世界では、基板設計の自由度と精度が重要です。複雑な回路設計や試作において、正確な切断と彫刻が求められます。従来の加工方法では、時間と手間がかかり、精度の限界がありました。NOVA PLUS24は、高精度なレーザー加工により、これらの課題を解決します。

【活用シーン】

* 基板の切断

* 部品の実装用穴あけ

* ケースの彫刻

* 試作基板の作成

【導入の効果】

* 設計の自由度向上

* 試作期間の短縮

* 高精度な加工

* コスト削減

電子機器業界の回路設計・製造において、試作品や少量生産における柔軟な対応が求められています。特に、設計変更の頻度が高い場合や、多品種少量生産のニーズに対応するためには、金型を必要としない加工方法が重要です。カッティングプロッターは、コンピューター制御により、金型なしで様々な形状の加工を可能にし、短納期での試作・サンプル作成を支援します。これにより、開発期間の短縮とコスト削減に貢献します。

【活用シーン】

・回路基板の試作

・電子部品の保護シート作成

・少量生産の回路部品

【導入の効果】

・短納期での試作・サンプル作成

・金型コストの削減

・設計変更への柔軟な対応

ウェアラブルデバイス業界では、小型化と軽量化が常に求められています。基板の小型化は、デバイス全体のサイズと重量に直結するため、非常に重要な要素です。両面へのマーキングは、基板設計の自由度を高め、小型化に貢献します。当社のプリント基板両面印字 CO2レーザマーカーは、両面印字により基板設計の最適化を可能にし、ウェアラブルデバイスの軽量化に貢献します。

【活用シーン】

・ウェアラブルデバイスの基板製造

・小型・軽量化が求められるデバイスの基板マーキング

・高密度実装基板のマーキング

【導入の効果】

・両面印字による基板設計の最適化

・生産タクトの向上

・キーエンス CO2レーザマーカ 「ML-Z」シリーズ搭載による高い信頼性

電子機器業界では、製品の小型化、高性能化に伴い、基板や部品の微細加工の精度が重要になります。レーザー加工機は、高精度な切断、彫刻、マーキングを可能にし、製品の品質向上に貢献します。不適切な加工は、製品の性能低下や歩留まりの悪化につながる可能性があります。当社のレーザー加工機総合カタログでは、様々な用途に対応可能なレーザー加工機をご紹介しています。

【活用シーン】

・電子基板の切断

・精密部品へのマーキング

・各種センサーの製造

・試作品の製作

・回路パターンの作成

【導入の効果】

・高精度な加工による製品品質の向上

・多様な材料への対応

・高速・高効率な加工による生産性の向上

・柔軟な設計変更への対応

・試作期間の短縮

ウェアラブルデバイス業界では、小型軽量化が進み、それに伴い、透明材料の精密な切断加工が求められています。特に、デバイスの薄型化や高密度実装に対応するため、微細加工技術が重要です。従来の加工方法では、材料の割れやチッピングが発生しやすく、歩留まりの低下や品質の不安定化につながる可能性があります。当社のステルスダイシング搭載レーザー加工機は、透明材料の精密加工を実現し、ウェアラブルデバイスの品質向上に貢献します。

【活用シーン】

・小型軽量デバイスの透明カバー加工

・ディスプレイ部品の切断

・LED関連部品の製造

【導入の効果】

・歩留まり向上

・高品質な製品の安定供給

・生産タクトタイムの短縮

電子機器業界では、基板加工の精度と効率が製品の品質と生産性に大きく影響します。特に、精密な回路設計や部品実装においては、正確なカットと彫刻が求められます。従来の加工方法では、時間とコストがかかるだけでなく、細部の加工精度に限界がありました。Thunder Bolt Seriesは、軍用グレードの耐久性と超高速の彫刻能力により、これらの課題を解決します。

【活用シーン】

・基板のマーキング

・部品の型抜き

・回路パターンの彫刻

・試作基板の作成

【導入の効果】

・高精度な加工による製品品質の向上

・加工時間の短縮による生産性向上

・多様な素材への対応による設計の自由度向上

・低価格での導入によるコスト削減

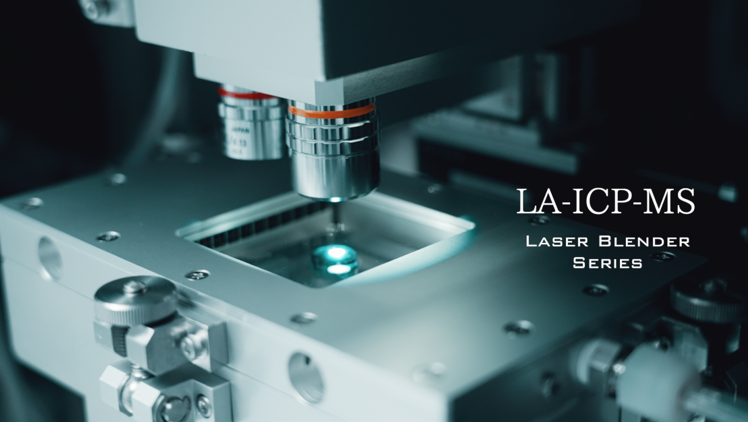

電子機器業界における回路形成では、微細加工の精度と効率が重要です。特に、高密度実装が進む中で、回路パターンの正確な形成が製品の性能と信頼性を左右します。従来の加工方法では、熱影響による周辺材料へのダメージや、加工時間の長さが課題となることがあります。レーザアブレーション装置『LASER BLENDER』は、これらの課題を解決し、高速・高精度な回路形成を可能にします。

【活用シーン】

* 電子回路基板の微細加工

* 半導体デバイスの製造

* MEMSデバイスの作製

* 回路パターンの修正

【導入の効果】

* 熱影響を抑えた高精度な加工

* 高速アブレーションによる生産性向上

* 最小1μmΦの集光径による高空間分解能測定

* 多様な形状のアブレーションが可能

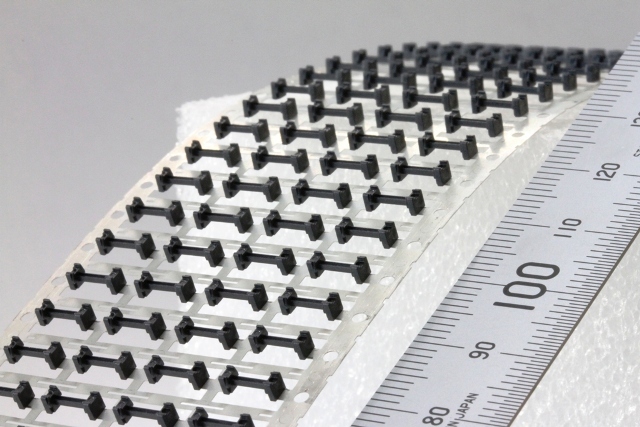

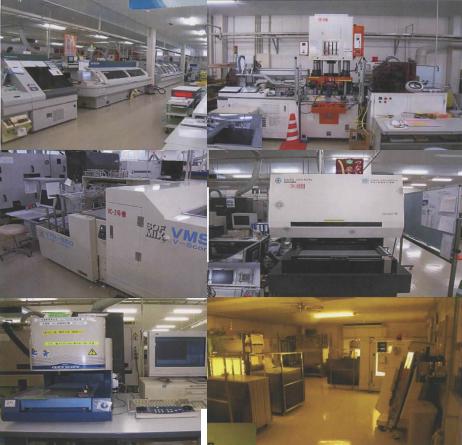

不二電子工業株式会社は、プレス品、成形品、組立品の設計、開発、製造及び販売を行う会社です。

プレス、樹脂成形、金型技術が融合し、そこから生まれる発想が、高品質なインサート成形品を実現させています。

極薄・極小の精密部品加工技術をベースに、インサート成形用端子の金型設計から成形金型・成形・検査の自動機製作、及びインサート成形品までの一貫生産体制で優れた製品をお客様に提供しています。

【特徴】

○一貫生産体制

○30~250tまでのロータリー成形機31台を保有

○端子挿入から製品検査まで全自動による生産体制を構築

○生産工程内で全数自動検査

○自工程保証100%を実施

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

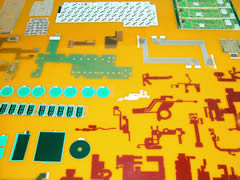

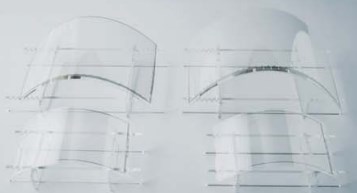

当社では、高精度が要求される電子部品の抜き加工を行っております。

フレキシブル回路基盤を中心に偏光版、拡散フィルム、パネルなど

従来の抜き加工はもちろんの事、実装回路基盤などトムソン型では

困難とされて来た抜き物でも対応いたします。

ご要望の際は、お気軽にお問合せください。

【加工例】

■PAC-P(アクリル樹脂 等)PAT.P

・アクリル樹脂等の硬質樹脂の打ち抜きが可能

・被打ち抜き材料厚み0.3~5m/mまで打ち抜き可能(形状別途打合せ)

・特殊刃採用により耐久性、加工性に優れている

■PAC-B(実装基板 等)

・片面、両面、FPC実装基板ミシン目、Vカット基板、あらゆる基板を

一括分割可能

・あらゆる材質(フェノール、ガラエポ等)サイズ形状に対応可能

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

メッキ反射率の活用で機能性アップが図れます。

『TDZ-600A』は、対話方式によりどなたでも簡単に取り扱う事が

できる基準穴ドリリングマシンです。

ゼロセットモードを搭載しており、自動でドリル軸とカメラ軸の芯合わせ

が可能。また、マークを認識エリアに写せば自動で穴明を行います。

円形以外のマークにも特殊モードにて対応可能ですので、お気軽に

お問い合わせください。

【特長】

■簡易操作と見易いディスプレイ

■ゼロセット

■楽者指揮・透過型の光源装置

■穴明け後の穴精度を測定・表示可能

■自動トレース

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

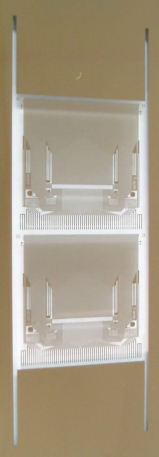

『K-911』は、薄物でも簡単に固定できる横から押さえ込む特殊な

大型基板専用アルミラックです。

蝶ネジ固定のため幅を調整でき300mm~540mmの大型基板に対応可能。

また、足金具には底から100mmと200mmの位置に固定穴があり

高さの調整も行えます。

【特長】

■両横から押さえる薄物基板対応

■簡単に固定が可能

■幅調整ができ300mm~540mmの大型基板に対応

■高さ調整が可能

■アルミ製なので軽量で容易に運搬可能

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせください。

銅製リードフレーム厚さ0.1mmをインサート成形

『ダイヤモンド面取りカッター』は、切断基板の端面加工用で、

台金直付型とチップ埋め込み型の2種類の刃付け方法があります。

チップ埋め込み型は刃欠けや刃飛びを防止する

オリジナル設計(PAT:特許第3764305号取得)です。

画期的な長寿命とローコスト化を実現しております。

【特長】

■2種類の刃付け方法が可能

■刃欠けや刃飛びを防止

■オリジナル設計

■長寿命

■ローコスト化

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

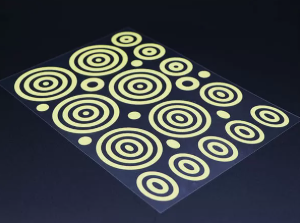

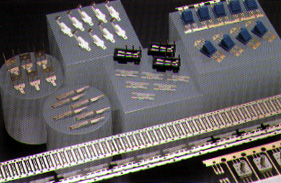

当社では、高精度のパターンを生成(1μm±0.1μm)できる

フォトマスク技術『クロムマスク』加工を行っております。

高精度のため、円弧などのアナログ図形でも滑らかなパターンを生成可能。

大型・大判の基板(2000mm×2500mm)にも対応します。

また、丈夫で耐久性に優れるので、大量生産にもご利用頂けます。

【特長】

■高精度のパターンを生成可能(1μm±0.1μm)

■円弧などのアナログ図形でも滑らかなパターンを生成可能

■大型・大判の基板(2,000mm×2,500mm)にも対応

■クロムは丈夫で耐久性もあり大量生産にも利用可能

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせください。

『GTP-252』は、高速穴加工を実現するフレキシブルパンチャーです。

両面板のスルーホールをはじめ、両面板/片面板のガイドホール

(エッチングマークを狙った画像処理穴あけ)、

TAB/COFの角穴スプロケットホール、ツーリングホール等

多目的にご使用頂けます。

【特長】

■高精度

■高速

■多目的

■好作業性

※詳細はお問い合わせください。

プリント基板、多層板(BGA、ICカード)の外形加工及びザグリ加工、Vカット加工のことならおまかせください。

また、治具及び合成樹脂(ベーク、カーボン、アクリル、テフロン、ユニレート等)加工。スクリーン印刷用版(プリント基板、アクリル表示板、板金)なども承ります。

与えられたテーマ、手掛ける仕事(業務)は、真心を込め、惜しみない努力をさせていただきます。

【取扱製品(業務)】

○プリント基板、多層板(BGA、ICカード)の外形加工及び

ザグリ加工、Vカット加工

○治具及び合成樹脂

(ベーク、カーボン、アクリル、テフロン、ユニレート等)加工

○スクリーン印刷用版(プリント基板、アクリル表示板、板金)

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

『静電容量方式タッチパネル ガラス片面積層タッチセンサー』は、

高透過、高信頼性、量産実績も十分なガラスタッチパネルです。

ガラス厚みは0.1~1.1mmまで承っており、超極薄品(0.05mm)も扱っております。

スマートフォン普及に伴い、多数の国内外メーカーへ出荷実績があります。

コア技術であるパターニング能力、迅速な開発協力等をお客様から

評価頂けていると考えております。

また、当社ではOGSタッチパネルに黒色以外の加飾加工を実現するために

開発を進めております。

ガラス分断技術によりタッチパネルを任意の形で提供することも可能です。

【特長】

■タッチパネル部0.1mmを実現

■曲面形状も可能

■多数の出荷実績

■極薄ガラスセンサ

■センサ厚みは0.1mm~1.1mmまで対応可能※他サイズは別途ご相談

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

半導体リードフレームからコネクター、スイッチ、リレー、シールドケース、HDDサスペンションなどの幅広い分野でご利用いただいております。

ルーターカット方式による高精度な基板分割が可能な、卓上型の基板分割機です。

集塵方式は、上吸引タイプと下吸引タイプの2種類から選択可能で、

作業環境や粉塵対策に応じた最適な運用が可能です。

【主な特長】

■ 集塵機の設置が不要なため、導入時のイニシャルコストを削減

■ 卓上型設計により、省スペースでの設置が可能

■ 高性能ロボットによるCP(連続パス)制御で、曲線・直線のルーターカットが可能

■ 切断時の基板へのストレスが少なく、美しい切断面を実現

■ == 下方集塵式の新機能 ==

・ルータービットの寿命が従来比で大幅に向上

・スピンドルモーターのメンテナンス頻度を低減し、稼働率向上に貢献

■ 刃物(ビット)の交換タイミングを時間で設定可能な便利機能を搭載

■ ジャノメ独自の簡単ティーチング機能

・CAD図面を基にカット位置を自動認識し、描画・編集可能(オプション)

・USBカメラを用いたティーチングにも対応(オプション)

■ ティーチングペンダントは11か国語に対応し、海外工場や多国籍スタッフにも対応可能

端子台の各種金具部品・プリント基板実装用(中継・貫通・コネクター・タブ)など、

小型精密金具部品をお客様のニーズに応じて、金型製作から小ロット生産、量産まで

フルサポート。

当工場では、先端技術に応えるソリューションをグローバルに提供しています。

長年培ってきた豊富な経験と実績をベースに、プレス加工からバレル、

めっき、洗浄等の2次加工、またクリーンルーム内でのテープ梱包対応まで、

一貫した生産体制でお客様のご要望にお応え。

水晶デバイス、SAWフィルター、センサーデバイス用のLIDをはじめ、

モバイルカメラ用アクチュエーター、次世代規格のコネクタである

USBtype-C等、高精度のプレス加工にチャレンジを続けています。

【事業内容】

■精密プレス加工部品の製造(プレス加工~めっき加工)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

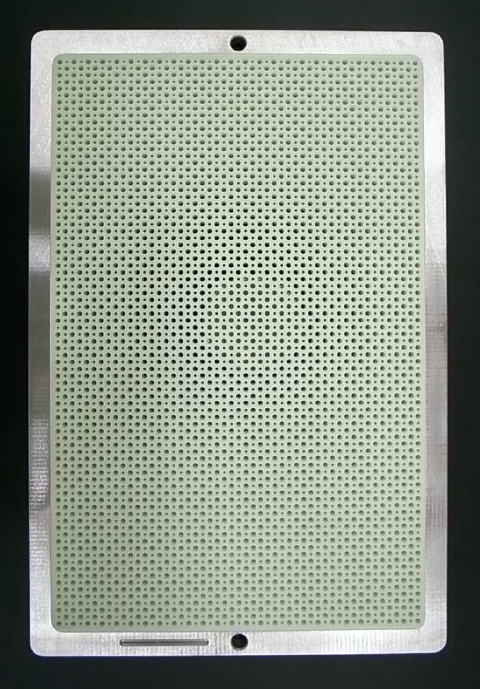

当社では、セラミックコンデンサーの製造治具である『キャリアプレート』を

ご提供しております。

各種サイズに対応するため、シリコンゴムの穴加工はすべて切削加工と

しており、金型は使用しないため少量多種にも対応可能。

また、丸型穴、ダルマ型長穴、組合せ型穴など、様々なゴム孔の形や、

四角、長方形のコンデンサーにも対応できます。

【特長】

■12144孔まで対応可能

■孔ピッチ精度が良好

■個別特殊仕様に対応

■孔加工は全て切削ドリル加工にて製作

■少量品でも対応可能

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせください。

半導体製造工程・マイクロセンサー(加速度センサー、圧力センサー、温度センサー、ガスセンサー)製造工程・プリント基板製造工程における露光技術では、フォトマスクを使用し、それを基盤に転写する方式が主流です。

一方、マスクレス露光装置「MXシリーズ」は、DMD(デジタル・マイクロミラー・デバイス)を用いた独自のポイントアレイ方式で、CADデータから直接露光することができます。

フォトマスクを使用しない露光方式では、世界最高レベル(1ミクロン以下)の露光精度を実現。

試作が容易になり、時間・コストの削減に貢献します。

【特徴】

○高価なマスクが不要となる

○マスクデータの外部流出防止

○描画パターンの設計から描画までの時間短縮

○描画パターンの設計変更が容易

○各基板の歪みに合わせた露光パターンの補正等が可能

・詳しくはお問い合わせ、またはカタログをダウンロードしてください。

お探しの製品は見つかりませんでした。

1 / 1

実装前工程における表面実装パッドの平坦度測定

実装前工程における表面実装パッドの平坦度測定とは?

表面実装技術(SMT)において、電子部品が実装される基板上のパッド(接合部)の平坦度は、実装品質に直結する重要な要素です。実装前工程でのパッドの平坦度測定は、部品のはんだ付け不良や接触不良を防ぎ、信頼性の高い製品を製造するために不可欠な検査プロセスです。

課題

微細パッドの不均一な高さ

部品の小型化・高密度化に伴い、パッドも微細化しています。この微細なパッド表面のわずかな凹凸や傾きが、はんだ付け時の接触不良を引き起こす可能性があります。

製造工程での歪み発生

基板の��製造工程(例:めっき、エッチング)や、その後のハンドリング中に、パッドに微細な歪みや変形が生じることがあり、これが平坦度低下の原因となります。

検査の自動化と精度

大量生産においては、手作業での測定は非効率的であり、自動化された高精度な測定技術が求められますが、微細な変化を捉えるのが難しい場合があります。

ばらつきによる歩留まり低下

パッドの平坦度のばらつきが大きいと、実装不良のリスクが高まり、製品の歩留まり低下や再作業コストの増加につながります。

対策

高精度な非接触測定

レーザーや光学的手法を用いた非接触型の測定器により、パッド表面の微細な凹凸や傾きを非破壊で高精度に計測します。

工程管理の最適化

基板製造工程におけるめっき条件やエッチング条件の見直し、ハンドリング方法の改善により、パッドの歪み発生を抑制します。

自動検査システムの導入

画像処理技術と組み合わせた自動測定システムを導入し、生産ラインでの迅速かつ客観的な平坦度検査を実現します。

データ分析とフィードバック

測定データを蓄積・分析し、不良傾向を把握することで、製造工程へのフィードバックを行い、継続的な品質改善につなげます。

対策に役立つ製品例

光学式表面形状測定装置

レーザーや白色干渉などの光学技術を用いて、パッド表面の三次元形状を高精度に取得し、平坦度や粗さを定量的に評価できます。

画像処理ベースの自動検査システム

高解像度カメラと高度な画像解析アルゴリズムにより、パッドの輪郭や表面状態を高速に分析し、平坦度異常を検出します。

プロセス管理ソフトウェア

製造工程の各段階で取得されたデータを統合管理し、パッドの平坦度に関連するパラメータを監視・最適化するための機能を提供します。

精密測定用治具・ステージ

測定対象の基板を安定させ、測定精度を向上させるための、高精度な位置決め機能を持つ治具やステージを提供します。