エレクトロニクス製造・実装に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

微細ピッチ部品のはんだ不良対策とは?課題と対策・製品を解説

目的・課題で絞り込む

SMT工程(表面実装)

DIP工程(リード部品実装)

検査(試験工程)

カテゴリで絞り込む

エレクトロニクス製造関連製品 |

クリーン・静電対策 |

はんだ |

レーザー加工技術 |

工場設備・備品 |

その他エレクトロニクス製造・実装 |

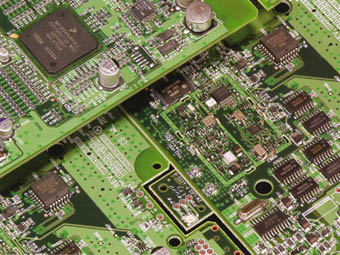

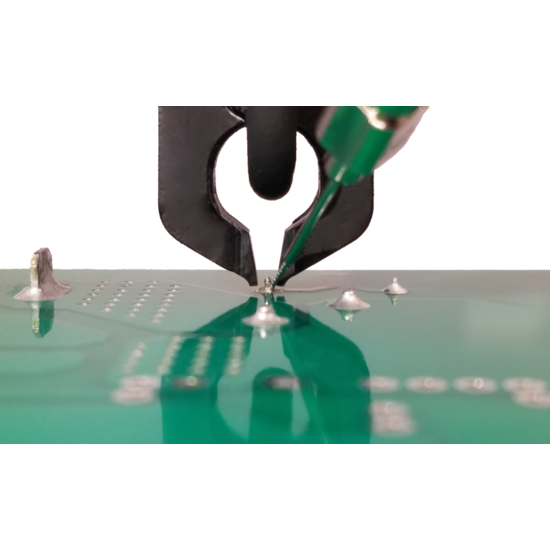

SMT工程(表面実装)における微細ピッチ部品のはんだ不良対策とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

電子機器業界において、基板の小型化・高密度化が進む中、精密な接合技術が求められています。特に、熱による影響を最小限に抑えつつ、高い信頼性を確保することが重要です。熱影響が大きいと、基板や周辺部品にダメージを与え、製品の性能低下や故障につながる可能性があります。当社のスポット・シーム溶接装置は、精密部品や薄板の精密溶接を可能にし、電子機器の品質向上に貢献します。

【活用シーン】

・基板への部品実装

・電子部品の接合

・バッテリーケースの溶接

・携帯電話筐体の溶接

【導入の効果】

・熱影響を抑えた精密な溶接

・高品質な製品の実現

・高い信頼性の確保

MEMS業界では、デバイスの小型化・高密度化が進み、精密な加工技術が求められています。特に、サファイアやSiCなどの硬質材料や、水晶、LiNbO₃といった特殊材料の微細加工において、高い精度と歩留まりが課題となっています。ステルスダイシングレーザー加工機は、これらの課題に対し、高速・高品質な加工を実現します。

【活用シーン】

・MEMSデバイスのダイシング

・スマートフォン部品の加工

・LED関連部品の製造

【導入の効果】

・微細な割れやチッピングの抑制による歩留まり向上

・高速加工による生産タクトタイム短縮

・多種多様な材料への対応

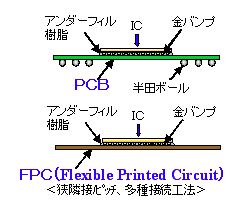

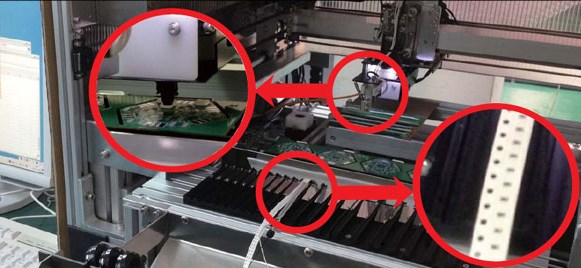

『FCB&COF(Flip Chip Bonding)&COF(Chip on FPC)』は、

半導体チップの電極部にバンプを形成し、直接プリント基板上の

電極にのせ(フェイスダウン)熱を加えることで接続する工法です。

SMTと複合させた実装も可能であり、モジュールの小型化が

可能となります。

【特長】

■プリント基板上の小型化が可能

■SMTと複合させた実装も可能

■モジュールの小型化が可能

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

当社では、顕微鏡でのはんだ付け作業等小さな基板組立や基板検査を、

最も得意としております。

経験10年平均の中堅からベテラン数十人で対応。表面実装や組立てをした

基板は、デジタルカメラ、ビデオカメラ、携帯電話、腕時計ほか

小さい製品の中に使用されています。

作業環境は、クリーンルーム「クラス10000」と「クラス50000」を完備。

クラス50000のクリーンルームには表面実装ラインも備えており、

環境に配慮した鉛フリー対応です。

【特長】

■表面実装から組立までの一貫生産お応え

■リードタイム短縮に貢献

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

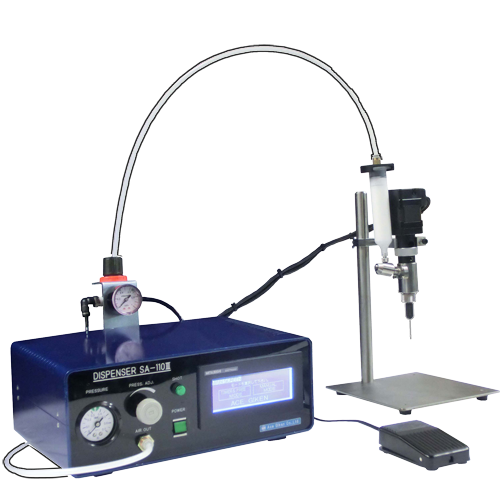

『DPS-110 IIIS』は、高粘度液剤を高精度に線引塗布、点塗布できる

ディスペンサーです。

スクリュー軸の回転制御で高精度の吐出が可能な為、繊細な点及び

線塗布が行うことが可能で、吐出効率が大幅にUPします。

(従来品と比べて最大2.5倍の効率UP)

また、エアー、液だまり、発熱量も大幅に削減。接液部と駆動部の

接続は袋ナット方式を採用し、メンテナンス性も大幅に向上、

さらに使いやすくなりました。

【特長】

■スクリュー軸の回転により高圧吐出が可能

■従来型ディスペンサーより吐出時間が短縮

■スクリュー軸の逆転機構により吸引量の設定が可能

■スクリュー軸の回転制御で高精度の吐出が可能

■スクリュー軸の回転でペースト半田やエポキシ樹脂も目詰まり無し

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

当社は、線径80μm以下のスズメッキ銅線およびその撚線を主な

生産品目としています。

特に「強み」とするところは50μm以下のスズメッキ線です。

当社は長年、極細のスズメッキ線にこだわり続けました。

一般のスズメッキの製造方法とは異にし、当社独自の極細に適した

溶融スズメッキ製法で生み出しています。

【特長】

■スズカスの発生が少ない

■メッキが薄く均一(ムラや偏肉がありません)である

■半田濡れ性が良い

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

サンエツ金属は、主にコネクターなどの電気・電子部品に幅広く

活用されている『錫リフローめっき線』を取り扱っております。

当社のめっき線生産設備は、母線の繰り出しからめっき後の巻取りまで、

全ての工程を一直線上に配置。

ストレートのレイアウトとすることで、きずやむらの無い高品質の

めっき線を安定的に生産することが可能となります。

【特長】

■密着性・加工性・耐食性に優れている

■めっき厚が均一で安定している

■ハンダ付け性に優れている

■鉛フリー対応

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

ゴッドはんだ株式会社では『はんだ実技教材』を取り扱っております。

初級者から上級者まで、はんだ付けの練習に取り組んでもらえる

「公式教材 はんだ付け練習用基板」をはじめ、基板実装はんだ付け検定の

実技試験に使用される「基板実装 微細はんだ付け検定用実技教材」や

「はんだ付け 体験用基板」などを各種ご用意。

ご要望に合わせてお選びいただけます。

【ラインアップ(一部抜粋)】

■公式教材 はんだ付け練習用基板

■コネクタ・ケーブルはんだ付け教材

■基板実装 微細はんだ付け検定用実技教材

■基板実装はんだ付け検定用実技教材

■0603,0402,0201 超微細 練習用基板 など

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

当社は、プリント基板組立検査、各種組立、タッチパネルの概観検査を

行っております。

お客様のニーズに応え、先進設備により微小チップ(0402)による

高密度・狭隣接実装を可能としています。

また全ラインに外観検査機を導入し、高品質を提供いたします。

【事業内容】

■プリント基板組立検査、各種組立、タッチパネルの概観検査

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

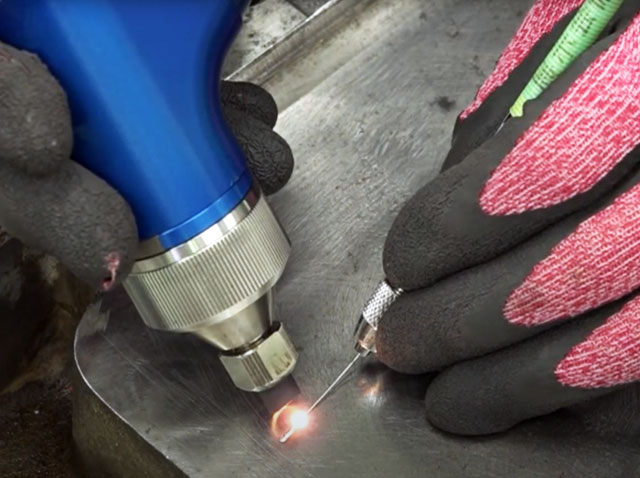

オー・エム・シー株式会社が取り扱う『レーザはんだ付け装置』を

ご紹介します。

パナソニックプロダクションエンジニアリング社製、半導体赤外レーザ

10W/30W/75W、ブルーレーザ10W/50Wの各種機器に対応。

PC/PLC制御、専用機/インライン機、糸はんだ送り装置/クリームはんだ

ディスペンサー各メーカー対応、ご予算に応じ、ご希望の機器を用いて

システム構築を行います。

【特長】

■簡単操作で、高品質はんだ付けを実現

■微細加工に好適(最小スポット径:0.4mm、糸はんだ径:φ0.3mm)

■クラス4レーザの管理区域を設け、万全な安全対策を実現

■パナソニックプロダクションエンジニアリング社製半導体レーザ搭載

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【2液混合吐出装置の基本性能を磨き上げたスタンダードモデル】

本機はMGP−II型ギヤポンプ2個を、それぞれスピードコントロールインダクションモーターで駆動し、タイマーでの吐出時間設定、およびボリュームで単位時間当たりの吐出量を可変できる本体と、ワンタッチカプラー使用で、交換洗浄が容易なセパレートミキサーMX−112で構成される2液混合吐出装置です。

2液混合吐出装置としては、極めてコンパクト、ローコストな機種です。

特長

●コンパクト・ローコスト。

●吐出条件設定が容易です。

●高精度吐出が可能です。

●微少量吐出ができます。(0.0002gより)

●速硬化樹脂の混合吐出ができ ます。(ポットライフ2分)

●メンテナンスが容易です。

●AC100Vのみで駆動できます。

●ミキサー部は撹拌ローターの形状や容積、回転数など、 多数の組み合わせから最適な条件を選べるカートリッジ方 式強制混合タイプを用��意しています。(スタティックミキサー仕様の用意もございます。)

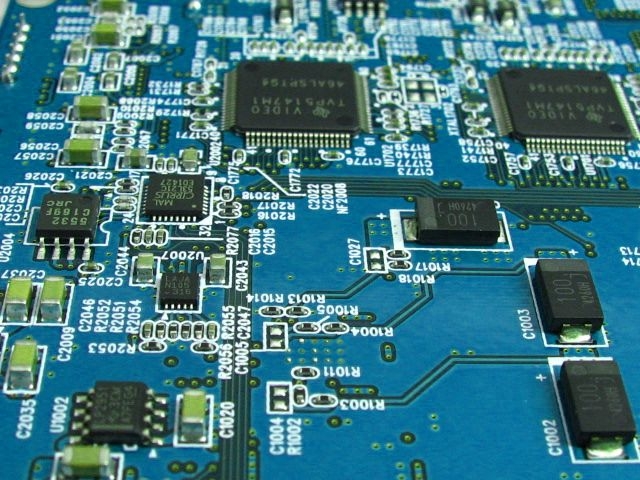

当社では、各種プリント基板の表面実装や検査、評価・解析を承っております。

極小チップ部品(0402)や超ファインピッチ部品(CSP,BGA)の実装を

先端高性能マシンで対応。

製品開発支援や試作段階から量産まで、幅広い要望にお応えします。

また、SMTラインではRoHS専用を2ライン、共晶/RoHS併用を2ライン

完備しております。

【特長】

■小型基板から超大型基板までの様々な基板実装に対応

■基板1枚の試作から量産までお客様の目線でサービスを提供

■共晶はんだ実装から鉛フリーはんだ実装に対応

■常に生産進捗状況を確認して柔軟に対応

■はんだごてをはじめとする工具類も識別して使い分け、

鉛フリー製品への鉛成分の混入防止を行っている

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせ下さい。

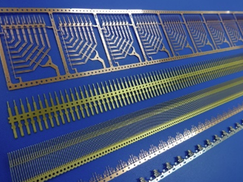

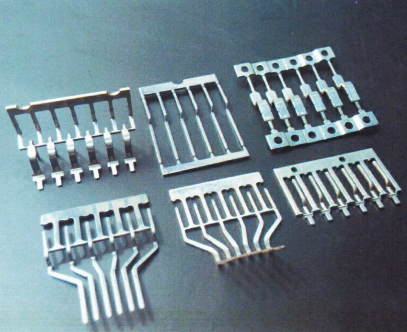

当社は国内・海外のお客さまに対し、パートナー(連携)会社の

ネットワークと、各社および自社内の豊富な経験とノウハウ力を生かし、

電気接続部品および機構部品(携帯電話・デジタル家電・産業機器関連ほか・

各種リレーSW関連)の超精密金型の設計開発、試作を行っています。

多数個取り峡ピッチ(0.35mm)BTBコネクタ端子~複合シェル関係、

自動車(大電流)用端子まで幅広く対応しております。

ご要望の際はお気軽にお問い合わせください。

【主要取扱製品群】

<試作~量産プレス品・精密順送金型・2次加工用治工具>

■精密高速プレス金型・精密プレス加工品(峡ピッチ電気コネクタ部品含む)

■各種コネクタ・リレー・スウィッチ関連

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

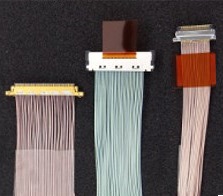

『ハーネス、同軸加工技術』は、レーザー利用により、シールドや内部

誘導体を傷付けない加工を実現した加工技術です。

2種類のレーザ照射機との組み合わせによる、2段階加工により同軸加工が

可能なほか、2軸照射・4軸照射のレーザにより、製品に合わせた伝送性を

保つ安定加工が出来ます。

また電線(WIRE)をレーザを使い、導体へ接触することなくストリップ

加工が可能です。

【特長】

■各メーカー細線同軸コネクタに対応

■最小AWG52までの加工技術

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

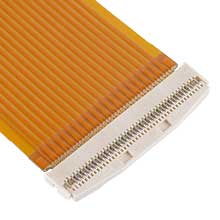

0.3 mmピッチのFPCコネクタです。

実装高さは 0.9 mm (max. 1.0 mm)

FPCの切欠き部分とコネクタ内にロック機構で高いFPC保持力を実現しています。

0.9 mm高さでありながら 0.2mm 厚のFPCに対応しています。

上下両接点構造により、幅広い製品にご使用いただけます。

当社は、半導体表面実装専門メーカーとして

高品質で、信頼性の高い製品を提供しております。

高速・高密度実装ラインを確立し、市場ニーズとタイミングに合った

実装技術を提供。

ボード単品からユニット品まで、先進の設備と静電気防止などを徹底した

安全でクリーンな作業環境において組立てられた製品はコンピュータ、

電子交換機、音響装置、その他電子機器全般に搭載されています。

ご要望の際はお気軽にお問い合わせください。

【概要】

■SMTライン:3ライン

■基板サイズ:50×50mm~460mm×380mm

■チップサイズ:0603~CSP、BGA

■ボンドディスペンサー インライン2系列

■N2対応可能

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

当製品は、ミヤタエレバムだけのオリジナル生産が可能な

『高性能YAGレーザー励起用放電管』です。

高集光で、半導体部品のような細い物の切断、溶接、トリミング加工、

ICやLSIの製造工程での微細加工に適しています。

また、さまざまなロッドサイズに応じた励起用の放電管が製造可能であり、

ユーザーサイドに立った好適な製品を提供することができます。

【特長】

■CO2レーザーの波長の10.6μに対し、YAGレーザーは1.06μの

波長が可能であり、高集光性を実現

■連続励起用放電管に、Kr及びKrを主とした混合ガスを

密封したアークランプ

■パルス放電励起用には、キセノンガスを密封した

フラッシュランプをご用意

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社では、「試験用のサンプルを作りたいのだけど…」といったご相談、

生産量の多寡を問わず、業界でも先進の基板実装・SMT(表面実装)技術で

お手伝いさせていただいております。

0603チップ~CSP0.3mmピッチ対応、鉛フリー対応など、豊富なノウハウで

細かなご要望にもお応えさせていただきます。

【特長】

■熟練した技術とノウハウを活用し、先進のパーツに対応

■24時間の品質保証体制で安心頂ける製品を提供

■先進の表面実装技術を有しており、表面実装から完成品までの

一貫体制により短納期でお応え

■ISO9001並びにISO14001の早期導入

※詳しくは、お気軽にお問い合わせください。

当社は品質の面から試作基板でもメタルマスクを作成して実装しております。

試作基板においてはメタルマスクの作成方法(基板サイズにもよりますが

2面1版で製造)や部品点数にもよりますが手実装での対応でコスト削減にも

協力しますので、ぜひ一度ご相談ください。

また、実装部品はリール、スティック、トレイの形態で支給していただいており、

カットリール、バラ形態の部品支給でも実装可能ですが手載せによる実装になります。

その他、お客様支給のメタルマスクでも実装可能ですが、枠つきのメタルマスクで

加工方法レーザー以上でお願いいたします。

※詳しくは、お気軽にお問い合わせください。

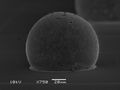

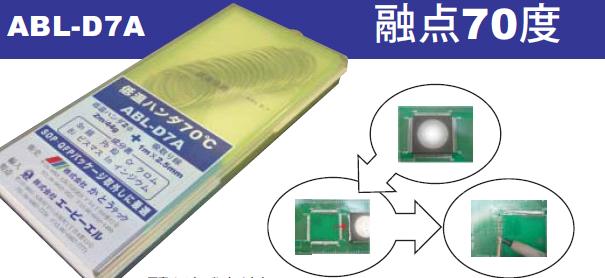

プレソルダーサービス【バンピングサービス】は自社で開発した印刷機や精密バンプ機を

駆使し、微細なハンダバンプを基材に形成するサービスです。

クラス10,000で管理されたクリーンルーム内に装置を設置し、品質の安定した製品が提供できる環境を構築しています。

主となるプロセスは、以下の通りです。

1.はんだペースト印刷によるマイクロバンプ形成

(主な実績)

・有機基板への150μmピッチバンプ形成

・シリコンウエハへの100μmピッチバンプ形成

2.水系洗浄液によるフラックス洗浄

(主な実績)

・マイクロバンプ形成後の有機基板/ウエハのフラックス洗浄

・部品実装後の車載/医療用基板のフラックス洗浄

3.精密プレス機によるマイクロバンプの平坦化

4.マイクロバンプの目視検査

5.外観検査機による異物検査

※詳しくは資料をダウンロードいただくか、お問い合わせください。

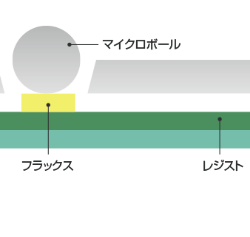

『マイクロ半田ボール配列用メタルマスク』は、基板と半導体

パッケージの接続に必要な、半田バンプ形成に使用される半田ボール

配列用のマスクです。

マイクロ半田ボールは従来の半田ペースト印刷によるバンプ形成より、

より高密度で高さの均一性を要求される際に使われ、配列用マスク及び

ブラックス印刷用にも精度が要求されます。

【特長】

■2層構造になっている

■B層は基板との密着性が高い

■B層のデザインによっては、更に密着性を増すことも可能

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

『キレマクール』は、光ケーブルの外被下に覆われている、

そ巻テープや止水テープ、引裂き糸などを光ファイバ心線に損傷を与えずに、

安全に切断できるカッターです。

布・紙をはじめ、薄手のゴムシート、フィルムなどの切りにくい素材も

自在にカットできます。

【特長】

■小型・軽量で取扱いが簡単に出来ます

■刃がファイバ心線に直接当らない為に、損傷を与えません

■切断中の光損失の変動はありません

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

お客様のニーズにとことん応えるコネクター用金具部品

当社では、極小部品・高密度基板の実装において、画像検査と機能検査による

流出不良の撲滅、安定した品質と短納期対応力を有しております。

少量多品種生産から大量生産までフレキシブルに対応。

0603サイズのチップ部品から狭ピッチBGA部品の実装まで、

貴社の品質基準に適合した製品を提供いたします。

【表面実装ライン】

■鉛フリー半田ライン:YSi-12、YS100、YS24、HSD-Xg など

■鉛フリー半田ライン:AE07-8-40ELF、YV88Xg、YV100Xg など

■共晶半田ライン:AIS-20-62C、YVL88II、YV100X、HSD-X など

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

【デモ機無償貸出中】

当シリーズは、実体顕微鏡下での手作業に好適な

マイクロ・ハンドディスペンサです。

お持ちのコントローラに接続して吐出ができ、

セルフサックバック機構により安定吐出を実現。

Agペースト、Cuペーストや酸化チタン、ハンダペーストなど

さまざまな液剤の吐出が可能です。

【特長】

■セルフサックバック機構により安定吐出を実現

■高粘度吐出:1,000,000cps

■実体顕微鏡に固定しての使用も可能

■ご購入を検討されているお客様へデモ機を無料でお貸出し

■レバー操作で塗布位置コンタクト可能(実体顕微鏡取付オプション)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

富山技販が取り扱うIHはんだ付け装置をご紹介します。

非接触ではんだ付けが可能な非接触狭局所ヒーティングを搭載。

周囲のはんだ部を再溶融させることがありません。

また、自動位置合わせ、大小端子の急速加熱、後熱処理が可能で、

現在は、φ0.3~φ1.5までの端子に対応しています。

【特長】

■非接触狭局所ヒーティング

■周囲のはんだ部を再溶融させることがない

■定量はんだを実現

■狭局所的なヒーティングを実現

■自動位置合わせ、大小端子の急速加熱、後熱処理が可能

■消耗部品はほぼ無い

■φ0.3~φ1.5までの端子に対応

■はんだボールの削減可能(定量送りにより実現)

※詳しくはPDF資料をご覧ください。

当カタログは、株式会社ロゴスが取り扱う「光通信用部品」を掲載しています。

各種フェルールに対応する「標準セラミックフェルール」をはじめ、

優れた端面幾何学形状の「マスターコード」や高い減衰精度の

「インラインタイプ光固定減衰器」などをご紹介。

製品の選定にご活用ください。

【掲載内容】

■精密セラミック部品

■コネクタ付き光パッチコード

■光固定減衰器

■光コネクタ

■光アダプタ

■光ファイバカプラ

■FGB製品

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

基板から完成品のOEM生産、液晶モジュール、生産機器を手掛け、電子部品のマイクロ接合技術、ACF・他工法による部品実装・接続を取り扱っています。三重電子は、電子製品のアセンブリ事業での長い経験をもとに、チップ部品の基板への実装、液晶ディスプレイの設計・製造、メカトロニクスの設計・製造にそのビジネス範囲を広げています。加えて、より小型化・計量化・モバイル化が進むエレクトロニスクス領域にあって、私たちは『微細加工~マイクロ接合技術、高密度実装技術など「接合」する技術』に着目しています。詳しくはカタログをダウンロードしてください。

当社の技術『MONSTER PAC(R)』をご紹介いたします。

IoTで多用されるチップ、フィルム基板は、高性能であってもはんだ実装に

耐えられないものがありました。

当技術では、導電ペーストを用いた低温接合により実装温度80℃~170℃を実現。

これにより、接合温度の課題解決のみならず、材料の熱膨張伸縮からも解放され、

40μm以下の狭ピッチ、3μm以下の高精度実装を可能にしました。

【特長】

■導電ペーストを用いた低温接合

■実装温度80℃~170℃を実現

■材料の熱膨張伸縮からも解放

■高精度実装を可能に

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

進和超精密ディスペンサー MsL

・半導体後工程(主にFlip-chip Underfill)

→高精度/高速処理を実現!

(X-Y繰返し精度:±5μm)

→高速ディスペンス化による設備投資台数の削減

(ジェットポンプ or スクリューポンプ搭載)

→常温吐出による塗布量安定性UP!

→歩留まりの大幅削減、生産効率大幅UP

【アプリケーション】

◆フリップチップ アンダーフィル

◆MEMS&HDD

◆LED蛍光体 全般(SMD/サイドビュー/Dam&Fill他)

◆クリーム半田

◆Agペースト

◆UV硬化樹脂 他

■応答速度4/1000秒を実現。

■全世界対応入力電源電圧(AC100〜240V)を採用。

■低粘度液体100cps以下から高粘度液体の広範囲吐出可能。

■同時に2ポイント吐出可能。

【塗布可能な液体】

瞬間接着剤 UV接着剤 嫌気性接着剤 オイル グリース

樹脂系接着剤(エポキシ系・ゴム系・ウレタン系・シリコーン系)

各種ペースト(クリーム半田・金・銀・銅)

※ナノレベルの微量塗布に最適です。

※点塗布、線塗布両方に対応可能です。

KA01シリーズは、2.0mmピッチの自動車用基板コネクタです。

サイドリテーナによる二重係止構造を採用し、作業性・機械的性能を

向上させたコネクタです。

極数・形状・その他の仕様変更についても、対応いたします。

ぜひお気軽に当社までご相談ください。

【特長】

■自動車用

■二重係止構造を採用

■作業性・機械的性能が向上

※詳しくはお問い合わせ、またはカタログをダウンロードして下さい。

弊社は主に医療用のMRIやCTスキャン等の中の部品(電子デバイス)を製造しています。

様々な工法がありますが、弊社では利益追求よりも品質を追求しております。

故に会社規模は大きくございませんが、その分小回りのきく対応が可能です。

また技術にも自信があり、他社でお手上げの作業が弊社に依頼される事もしばしば。

お客様の製品が市場において、永年にわたり活躍できるよう、各製造工程において製品や部品に負荷(ストレス)のかからないモノ作りの工法を用い、より良い製品を作り続けています。

※詳しくはカタログをダウンロード、またはお問い合わせください。

当社では、クリーム半田にてリフロー実装とハンダこてを使用し手実装に

対応した表面実装部品実装を行っています。

リフロー実装の場合、チップマウンターにて高精度、高速実装が可能。また、

ハンダこて実装の場合は0.3mm×0.6mmサイズ部品まで実装実績がございます。

その他、分子レベルでフラックスを分解、除去できる基板洗浄や、部品調達、

修理・リペア作業なども展開しております。

【事業内容】

■表面実装部品実装

■ハンダマスク

■部品調達

■DIP部品

■基板洗浄

■修理、リペア作業

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

株式会社サンリエでは、一貫生産による部品と、FA・精密機器の製造をしています。製品製造のための金型設計・製造からプレス加工、その製品に使用する治工具の設計・製造、そして完成品組立・検査に至るまでを実現しています。この一貫生産のみならず、生産工場全般のFA機器開発・設計・製造への展開を図っております。

また、お客様のニーズに合わせ、単品端子ピンを6連化致します。6本同時抜きをすることで、ねじれ等の問題を改善し、精度向上、多品種少量生産致します。

詳しくはお問い合わせ、またはカタログをご覧ください。

『SAB433-LHS-GQ-1』は、BiとSbの添加によりクラックの進展を抑制、

さらに添加元素の効果により溶融特性を維持しながらSAC305に比べ

優れた接合信頼性を向上する高強度ソルダペーストです。

ご要望の際はお気軽にお問い合わせください。

【基本特性】

■はんだ組成:Sn-4Ag-3.3Sb-3Bi-1Cu-Ni-Ge

■融点(℃):209~233

■ハライド含有量(wt%):≦0.01

■粉末Type:Type4

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

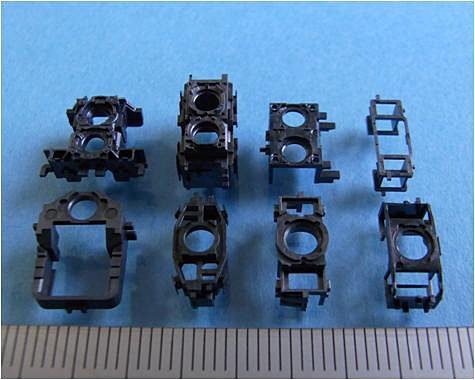

当社は超小物精密成形技術を得意としており、薄肉複雑形状でミクロン単位の寸法精度の要求に応えた製品です。

当社では、試作から量産まで、お客様のニーズに素早く対応可能な

『基板 表面実装(SMT.)』を提供しております。

0.4mmピッチQFP~0.5mmピッチCSP部品対応を中心とした

精密実装を行う当社実装ラインの基本能力は2500万ショット。

厳しいOJT課程をクリアした優秀なオペレーター達がマシンを

コントロールします。ご要望の際はお気軽にお問い合わせください。

【実装部品の仕様】

■部品サイズ:0603角チップ~100×90mm 大型コネクタ

■梱包形態

・8mm~88mm 幅 紙及びエンボステーピングリールΦ180~330mm

・トレイ(L335mm×W230mm×H25mm)

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

ぬれ性能を強化

『EVASOL 1001シリーズ』は、フラックスの耐熱性能を強化。

大小部品混載実装での温度ギャップによるぬれ不良や

微細パターンでの未溶融を防止します。

高い保管・印刷安定性

常温でのペースト内部の反応を制御する技術を採用。

輸送時、長時間印刷時の劣化を防止できます。

低Agでも良好なぬれ

フラックスの耐熱性能が向上しているため、低Agでも良好なぬれを

実現。

金属相場変動の影響を減らし、コストダウンが可能です。

【特長】

■広い条件で良好なぬれ性

■高い連続印刷安定性

■優れた輸送対応性

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

コンピュータハードウェア/ソフトウェアや、セキュリティセンサ/

システム開発・設計・製造・販売を行う当社では、

『基板実装サービス』を少量生産からでも承っています。

当社では、SMD部品実装基板の小ロット生産をお手伝いします。

基板や部品作りだけでなく、組立まで工場生産に対応。

パターン設計・基板製作まで請け負います。

【こんなことでお困りのお客様にオススメ】

■少量・多品種生産だけどSMD化したい

■バラ・テープカット品で機械実装できない

■手付け実装なので品質が安定しない

■急ぎの試作で納期が間に合わない

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

パッケージ型振動子のLID 従来この分野の製造法は、コバールとプレス抜きAu/Sn ロー材の組み立てによる工法が用いられています。 当社では、より低価格でのご提供が可能な新工法「厚膜印刷法」による製造をご提案します。「厚膜印刷法」によるこの分野のLID製造は当社が開発した工法です。詳しくはお問い合わせ、もしくはカタログをダウンロードしてください。

こんな課題の解決に貢献

1.ごく少量の液剤を塗布したいが、ディスペンサ方式では塗布できない

2.高粘度の液剤を塗布したいが、インクジェット方式では目詰まりして塗布できない

3.高粘度かつごく少量の液剤を高速で塗布したい

4.塗布精度を良くしたい

NTN微細塗布装置の特徴

1.数pLのごく少量液剤を塗布可能

2.100Pa・sまでの高粘度の液剤を塗布可能

3.0.15s/pの高速塗布

4.繰り返し精度±15μm以下

5.インクタンクの交換が容易

6.マウス操作で簡単に塗布可能

適用分野と液剤例

■電子部品の実装 :接着剤、導電性ペーストの塗布

■バイオ・新薬開発 :試薬等のごく少量スポッティング

■基板などの高密度配線:導電性ペースト塗布による電極接続

■組立工程 :接着剤

NTN微細塗布装置は、微細かつ高速塗布を検討されているお客さまの生産性向上に貢献いたします。

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせ下さい。

『RT シリーズ』は、金属皮膜トリマブルチップ抵抗器です。

独自のトリミングメカニズム(特許1921853)により高いトリミング精度、

トリミング後の高信頼性、トリミング時間短縮を実現。

0.6 ×0.3mm サイズまで対応可能です。

【特長】

■独自のトリミングメカニズム(特許1921853)による高いトリミング精度

■トリミング後の高信頼性とトリミング時間の短縮を実現

■0.6 ×0.3mm サイズまで対応可能

■AEC-Q200 準拠

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

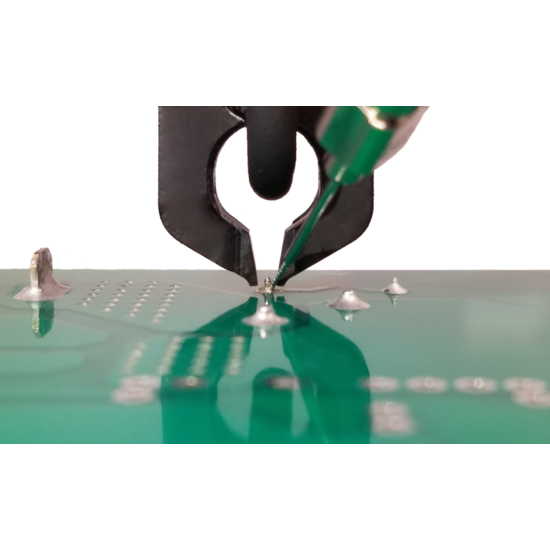

表面実装の多層基板でも多ピンのICやコネクタでも、お手持ちのハンダゴテ1本で簡単に表面実装パーツの取り外しが出来ます。

『SIPLACE TX micron』は、最小±10 μm (3σ)の精度に対応した

先端パッケージング用途に適した表面実装機です。

基板への接触を検出してから部品を離す“圧力制御”により

基板の反りや振動を抑えつつ、はんだブリッジといった不良も防止。

角度の誤差が少なく、狭隣接で実装できるほか

0201 mサイズの極小部品の実装に対応可能です。

【特長】

■最大実装速度は93000 CPH

■実装精度±10 μm(3 σ) ※バキュームクランプ装備

■ガラスセラミック製の高分解能スケール

■高度なソフトウェアアルゴリズム

※詳しくは資料をご覧ください。お問い合わせもお気軽にどうぞ。

IHはんだ付け装置 『S-WAVE』は、非接触かつピンポイントで加熱が行えるため、

手作業では対応できない狭いエリアのはんだ付けが可能です。

加熱箇所の周辺のはんだ部が再溶融する心配がなく、

高密度なプリント基板なども高品質・高効率なはんだ付けが可能。

熱容量の差が大きい部品が実装されている基板でも

1工程で仕上げられるため、生産性の向上につながります。

【特長】

■φ0.3~1.5mmの端子に対応

■手はんだの自動化やサイクルタイム短縮に貢献

■消耗品が少なく、省メンテ&低ランニングコスト

■温まりにくい箇所も高出力で急速加熱

■高精度で高速なはんだ付けが実現可能

※詳しくはPDF資料をご覧ください。サンプル加工・デモ機による実演をご希望の方は、

お問い合わせフォームよりご連絡ください。

BGAパッケージサイズに合わせて加工された高耐熱ポリイミド製のステンシル板にボール配列用の穴を設け、その穴にハンダボールを格納したBGAリボールシートです。

電子業界向け超小物部品の製作事例についてご紹介します。

「加工機械の制御装置の内部部品を納期と数量を踏まえて収めて欲しい」

との依頼をいただきました。

電子部品の基板に付くような部品になるため、バリなどが

ショートなどの故障の原因になります。

そのため、ねじ部バリの管理スリ割カッター部のバリ管理を徹底。

ワークサイズはφ3以下で、NC加工機を使用し、全加工いたしました。

【事例内容】

■生産能力:10,000個/月(時期による)

■加工素材・材料:SF20T、ニッケルクロム系

■使用した機械:NC加工機を使用し、全加工

■ワークサイズ:φ3以下

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

株式会社渡辺製作所は、各部品の貴金属接点や端子、摺動板の

プレス加工、スポット加工、スポット溶接加工、組み立て加工まで

一貫生産を行っております。

加工図面受領後、適した加工方法を検討し、安価で高品質維持の為の

生産設備改善、設計製作を行うと共により良い加工を行うため

加工図面に対する改善提案や図面変更提案を常時行っております。

ご要望の際はお気軽にお問い合わせください。

【Contact部品】

■小形モーター用摺動ブラシ組

■ポテンショメーター用マルチブラシ組

■自動車用モーター関連スイッチ部品組

■リボンのサイズ0.05×0.15対応

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

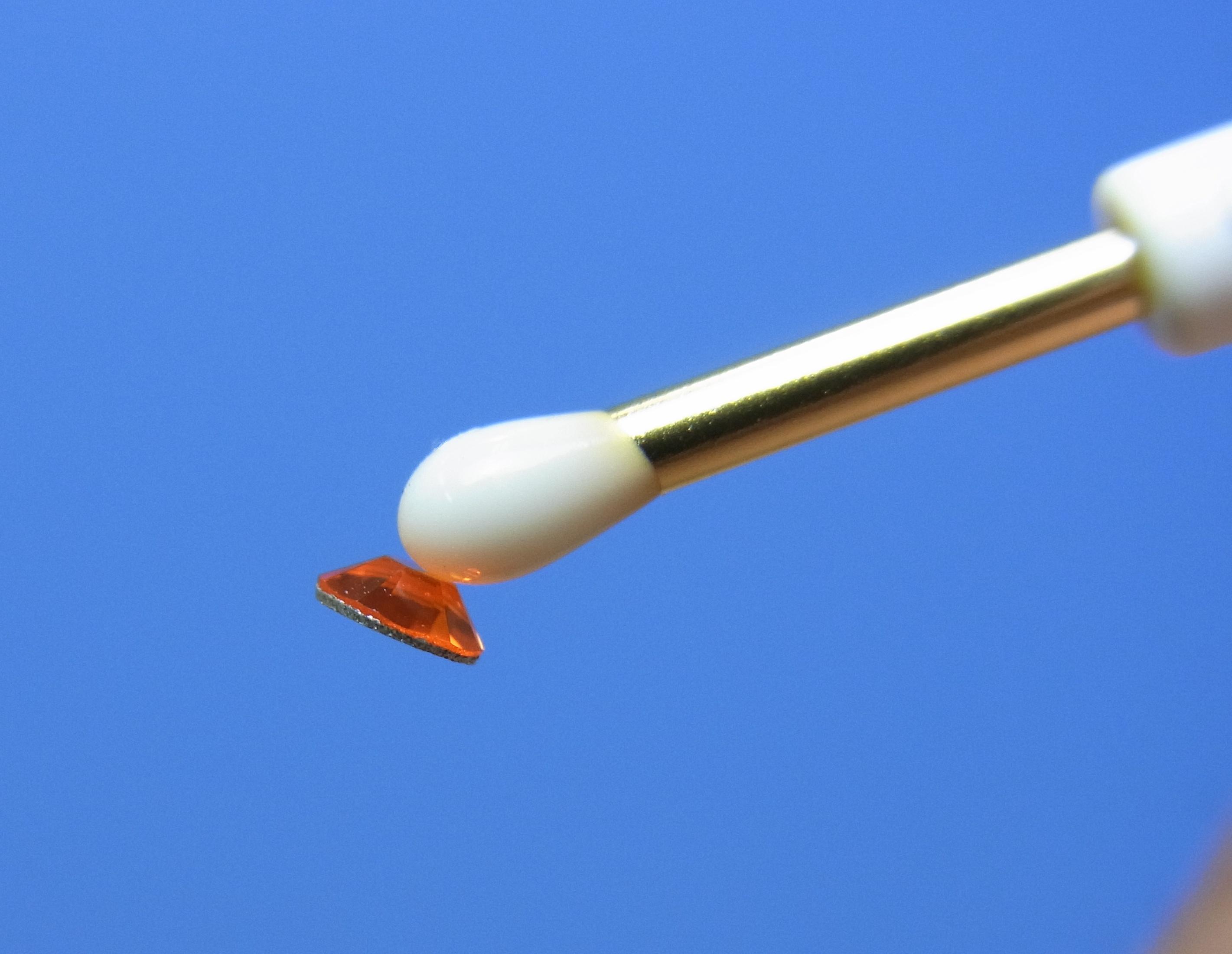

微細なパーツを吸着し、簡単に離れる、今までにないピックアップツールです。

【特長】

●先端の吸着樹脂により適度な強さで繰り返し吸着します。

●小さなラインストーンやパール、また、電子部品を適度な粘着力でくっつけて取り上げることができます。

お探しの製品は見つかりませんでした。

1 / 2

SMT工程(表面実装)における微細ピッチ部品のはんだ不良対策

SMT工程(表面実装)における微細ピッチ部品のはんだ不良対策とは?

SMT工程における微細ピッチ部品のはんだ不良対策は、電子機器の小型化・高密度化に伴い、より一層重要性を増しています。微細ピッチ部品は、リード間隔が非常に狭いため、わずかな条件のずれがはんだ付け不良に直結します。本稿では、これらの不�良発生メカニズムを理解し、効果的な対策を講じることで、製品の信頼性向上を目指します。

課題

微細ピッチ部品のブリッジ・ショート

リード間隔が狭いため、はんだが過剰に供給されたり、印刷されたはんだペーストが広がりすぎたりすることで、隣接するリード間が短絡(ブリッジ)してしまう現象です。

不十分なはんだ量による接続不良

微細なパッドに対して、はんだペーストの印刷量が不足したり、リフロー時の温度プロファイルが不適切だったりすることで、十分なはんだ量が得られず、電気的な接続が不安定になる現象です。

部品の浮き・傾き(スキュー)

部品の端子と基板パッドのはんだ付けが均一に行われず、部品が基板から浮き上がったり、傾いたりすることで、接触不良や応力集中を引き起こす現象です。

異物混入によるはんだ不良

製造工程中に発生する微細な異物(金属粉、繊維くずなど)がはんだ付け箇所に付着し、はんだの濡れ性を阻害したり、ショートの原因となったりする現象です。

対策

高精度なはんだペースト印刷

微細ピッチに対応した高精度な印刷技術(薄膜印刷、微細パターン印刷)や、適切な版厚・開口径の選択により、均一�で適切な量のはんだペーストを供給します。

最適化されたリフロー条件

部品や基板の特性に合わせた、精密な温度プロファイル(予熱、ピーク温度、冷却速度)を設定し、はんだの濡れ性向上と過剰な広がり抑制を図ります。

高度な外観検査

高解像度カメラやAIを活用した自動外観検査装置により、微細なブリッジ、はんだ量不足、部品の浮き・傾きな�どを高精度に検出します。

クリーンな製造環境の維持

クリーンルームの管理徹底、静電気対策、清掃頻度の向上などにより、異物混入のリスクを最小限に抑え、はんだ付け品質を安定させます。

対策に役立つ製品例

精密印刷用版

微細な開口部を持つことで、微細ピッチ部品に対して均一かつ精密にはんだペーストを印刷することを可能にします。

温度プロファイル制御装置

リフロー炉内の温度を精密に制御し、各部品に最適な加熱・冷却を行うことで、はんだの濡れ性や接合強度を最適化します。

自動光学検査システム

高解像度カメラと画像解析技術により、微細なはんだ付け不良を自動で検出し、不良品の流出を防ぎます。

クリーンルーム用清掃資材

微細な異物を効果的に除去し、製造環境の清浄度を維持することで、はんだ付け不良の原因となる異物混入を防止します。