エレクトロニクス製造・実装に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

はんだの酸化物除去とは?課題と対策・製品を解説

目的・課題で絞り込む

SMT工程(表面実装)

DIP工程(リード部品実装)

検査(試験工程)

カテゴリで絞り込む

エレクトロニクス製造関連製品 |

クリーン・静電対策 |

はんだ |

レーザー加工技術 |

工場設備・備品 |

その他エレクトロニクス製造・実装 |

DIP工程(リード部品実装)におけるはんだの酸化物除去とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

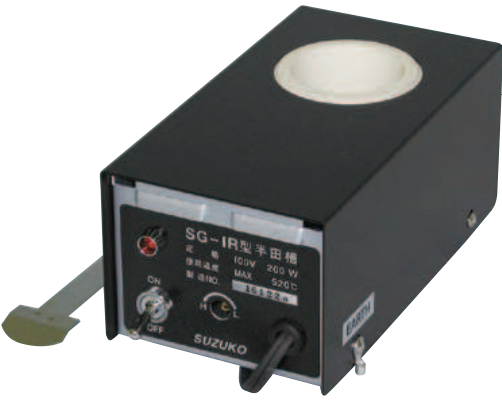

当社では、金属製と異なり、成分がはんだに溶けないため、高品質な

ハンダ付けを実現する「セラミックはんだ槽」を取り扱っております。

鉛フリーはんだ付が主流となった現在、高温での作業を必要とする

マグネットワイヤー(ウレタン被覆)を使用するトランス、コイル、

モーター端末処理業界において焼成セラミックを使用した当製品は、

高い信頼性と豊富な実績を誇ります。

また、はんだ槽のルツボは消耗品となりますが、ルツボ、ヒータの

修理交換対応で長期間ご使用が可能です。

【特長】

■最高温度520℃での連続運転が可能で、これにより様々な温度域に対応が可能

■SUS、チタン等金属槽で見られる「侵食によるはんだ槽内への異種金属混入が

発生し、はんだ付性に問題が生じる」と言った事は全くない

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

セラミックはんだ槽 SG-1R

『S-WAVEシリーズ』は、開閉機構付き磁気集中・閉磁技術を採用した

非接触IHはんだ装置となっております。

ギャップに挿入することで太細ピンを高効率に加熱し、先端の漏れ磁束により

基板を余熱。はんだ供給後、はんだを加熱し、なじみを安定させます。

環境に配慮するテクノロジーがはやく、美しく、低コストを実現する

自動はんだ付け装置をお届け!

【特長】

■開閉機構付き磁気集中・閉磁技術を採用

■100msのスピードで電源出力を制御可能

■加熱調整により1点1点を好適に仕上げることができる

■低コストでカーボンニュートラルはんだ付けを実現

■はんだ付け工程のCO2排出量を削減

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

IHはんだ装置S-WAVEのご紹介

『スマートディップ リター��ンバックタイプ FZH-4639』は、弊社の特許技術を採用した自動はんだ付け装置です。

撹拌機構(弊社特許技術)により、均一で再現性のあるはんだ付けが可能です。

発生する波の流速が小さいので、鉛フリーはんだによる銅食われが発生しにくい工法です。

ワークが投入口に戻るため、ワンマンオペレーションが可能です。

作業者はワークが手元に戻るまでに部品挿入など次のワークの準備を行うことができます。

【特長】

■低流速はんだ付け

■ロングリード対応可能

■セル生産対応

■静止槽+撹拌式はんだ付け工法

■酸化物の発生量が少ない

※詳しくは弊社までお気軽にお問い合わせください。

自動はんだ付け装置 スマートディップ リターンバ��ックタイプ

『LFM-Hシリーズ』は、酸化防止剤の効果により、溶融はんだ表面の

“酸化ドロス削減”、“はんだボール飛散の低減”を実現する

酸化防止剤入りはんだです。

SAC305、Sn-Cu系、銅食われ対策合金をラインアップしております。

ご要望の際はお気軽にお問い合わせください。

【特長】

■酸化ドロスの発生を大幅に抑制

■Dip時のはんだボールの発生を抑制

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

酸化防止剤入りはんだ『LFM-Hシリーズ』

ハンダッチャブルは、超音波を用いてガラス・セラミクス等にはんだ付けすることができる装置です。

太陽電池のリード出し、アルミニウム線の半田付け、超電導体・熱電素子のリード出し、ディスプレイの電極付けなどに最適です。

<特長>

・ガラスやセラミクス、アルミニウム、ステンレスなど異素材に対応可能

・腐食性のフラックスがいらないので、工程数の減少や環境への配慮が可能

・従来のはんだ付けとは比べ物にならないほどの強度を実現

当社では、超音波はんだ装置製造のパイオニアとして、様々な製品を取り扱っております。ハンディタイプのはんだごてから、量産専用の完全オーダーメイドの自動化装置まで、様々なご要望にお応えしております。

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

超音波ハンダ付け装置 ハンダッチャブル【工数削減、腐食を防ぐ】

当社のセラミックはんだ槽『SG-843S』についてご紹介いたします。

整列冶具で大量生産インライン用に好適。

また、バス寸法は80x300x40深、はんだ使用量は6kgです。

ご用命の際は、当社へお気軽にお問い合わせください。

【仕様】

■電源:AC100V/1.25kw

■バス寸法:80x300x40深

■外形寸法:170x420x130(H)

■はんだ使用量:6kg

■製品重量:5.5kg

■温度制御:別置PID温調

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

セラミックはんだ槽『SG-843S』

お探しの製品は見つかりませんでした。

1 / 1

DIP工程(リード部品実装)におけるはんだの酸化物除去

DIP工程(リード部品実装)におけるはんだの酸化物除去とは?

DIP工程(Dual In-line Package)は、電子部品のリード線を基板の穴に通して半田付けする実装方法です。この工程において、半田付けの品質を左右する重要なプロセスが「はんだの酸化物除去」です。半田は空気中の酸素と反応して表面に酸化膜を形成しやすく、この酸化膜が存在すると半田が金属表面にうまく濡れず、はんだ付け不良(未はんだ、ブリッジなど)の原因となります。そのため、はんだ付け前に酸化膜を除去し、良好なはんだ付けを実現することが不可欠です。

課題

酸化膜によるはんだ付け不良の発生

半田表面の酸化膜が、はんだの濡れ性を低下させ、未はんだや接触不良といった品質問題を引き起こします。

作業効率の低下とコスト増

酸化膜除去に手間がかかり、手作業での修正が増えることで、生産ラインの速度が低下し、人件費や不良品処理コストが増加します。

環境負荷の増加

酸化膜除去のために使用される薬剤によっては、環境への影響が懸念される場合があります。

作業者の健康リスク

一部の酸化膜除去剤には有害物質が含まれており、作業者の健康に悪影響を及ぼす可能性があります。

対策

活性剤を用いた酸化膜除去

はんだ付け前に、酸化膜を化学的に分解・除去する活性剤(フラックス)を塗布またはスプレーします。

自動化された酸化膜除去装置の導入

基板搬送と連動し、一定量の活性剤を均一に塗布する装置を導入し、作業の安定化と効率化を図ります。

低環境負荷型活性剤の選択

環境規制に対応した、揮発性有機化合物(VOC)の排出量が少ない、または生分解性の高い活性剤を選択します。

局所排気装置の設置と保護具の着用

活性剤使用箇所に局所排気装置を設置し、作業環境を改善するとともに、適切な保護具を着用します。

対策に役立つ製品例

活性剤含有はんだペースト

はんだペースト自体に酸化膜除去能力を持つ活性剤が配合されており、塗布工程と同時に酸化膜を除去します。

自動活性剤塗布装置

基板上の所定箇所に、精密かつ均一に活性剤を塗布する装置で、手作業によるばらつきをなくします。

水溶性活性剤

洗浄が容易で、環境負荷が比較的低い水溶性の活性剤で、後工程での基板洗浄を簡略化します。

非ハロゲン系活性剤

環境規制に対応し、腐食性の低い非ハロゲン系の活性剤で、製品の信頼性を向上させます。