エレクトロニクス製造・実装に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

不良箇所の自動マーキングとは?課題と対策・製品を解説

目的・課題で絞り込む

SMT工程(表面実装)

DIP工程(リード部品実装)

検査(試験工程)

カテゴリで絞り込む

エレクトロニクス製造関連製品 |

クリーン・静電対策 |

はんだ |

レーザー加工技術 |

工場設備・備品 |

その他エレクトロニクス製造・実装 |

検査(試験工程)における不良箇所の自動マーキングとは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

電子機器業界では、製品の識別表示や、部品への詳細なマーキングが求められます。特に、小型化が進む電子部品においては、高精度なマーキングが製品の品質管理と追跡可能性を向上させるために不可欠です。従来のマーキング方法では、インクのにじみや消えやすさ、またはマーキング精度の問題がありました。当社のレーザーマーキング機器は、金属と非金属の両方に対応し、高速かつ高精度なマーキングを実現します。

【活用シーン】

・電子部品への型番、シリアル番号のマーキング

・基板へのロゴ、注意書きのマーキング

・各種コネクタ、ケースへの表示

【導入の効果】

・高精度なマーキングによる品質向上

・耐久性の高いマーキングによる製品の信頼性向上

・多様な素材への対応による幅広い用途への展開

産業機械業界では、部品の品質管理と追跡可能性が重要です。特に、製品の安全性と信頼性が求められる中、部品の正確な情報管理が不可欠です。当社の基板トレサビ印字 CO2レーザマーカーは、プリント基板や電子部品に印字することで、トレーサビリティを向上させ、品質管理を強化します。

【活用シーン】

・プリント基板へのロット番号、生産者情報、日付などの印字

・生産工場やラインの印字

・使用部品の実装情報印字

【導入の効果】

・トレーサビリティの向上による品質管理の強化

・製品信頼性の向上

・消費者からの信頼獲得

・問題発生時の迅速な原因究明と対応

スマートフォン業界では、製品の小型化・高機能化に伴い、基板への正確なシリアルナンバー印字が求められます。特に、製造プロセスにおけるトレーサビリティ確保のため、微細な文字や2次元コードを高精度に印字することが重要です。不鮮明な印字は、製品の追跡を困難にし、品質管理上の問題を引き起こす可能性があります。当社のUVレーザマーカーは、極小文字や極小2次元コードの高精度印字を実現し、スマートフォンの製造プロセスをサポートします。

【活用シーン】

・スマートフォン基板へのシリアルナンバー印字

・部品の製造日やロット番号の印字

・2次元コードによるトレーサビリティ管理

【導入の効果】

・高精度な印字によるトレーサビリティの向上

・熱ダメージを抑えた高品質な印字

・幅広い材料への対応による柔軟性向上

電子部品業界では、製品のトレーサビリティを確保するために、型番や製造情報の正確な印字が求められます。特に、小型化が進む電子部品においては、高精度なマーキングが不可欠です。不鮮明な印字や印字ミスは、製品の品質管理や追跡を困難にする可能性があります。LMS-K500MLは、2次元コードやバーコード印字機能を標準装備し、SMT実装ラインへの組み込みも可能なため、電子部品のトレーサビリティ管理を効率化します。

【活用シーン】

・プリント基板への型番印字

・2次元コード(QRコード、DataMatrixコードなど)の印字

・SMT実装ラインへの組み込み

【導入の効果】

・トレーサビリティの向上

・印字品質の安定化

・生産効率の向上

ロボット業界では、部品の正確な追跡が、製造プロセスの効率化と品質管理において重要です。特に、高密度実装基板や小型部品においては、視認性の高いマーキングが求められます。不鮮明な印字や消えやすいマーキングは、追跡ミスや不良品の発生につながる可能性があります。当社のUVレーザマーカーは、極小文字や2次元コードを高精度に印字し、部品追跡を強力にサポートします。

【活用シーン】

・ロボットアームによる部品のピックアップ

・製造ラインにおける部品の位置管理

・製品のトレーサビリティ確保

【導入の効果】

・高精度な部品追跡による生産効率の向上

・不良品の削減と品質向上

・2次元コードによる情報管理の効率化

電子部品業界では、製品の識別や品質管理のために、マーキングが不可欠です。特に、小型化が進む電子部品においては、高精度で耐久性のあるマーキングが求められます。レーザーマーキングは、インクジェット印刷などと比較して、高い耐久性と視認性を実現し、長期的な製品管理に貢献します。NOVA24は、電子部品へのマーキングに最適な低価格・高精度レーザー加工機です。

【活用シーン】

・電子部品への型番、シリアル番号、ロゴのマーキング

・基板への部品配置ガイドのマーキング

・各種コネクタ、スイッチへのマーキング

【導入の効果】

・高精度なマーキングによる製品品質の向上

・耐久性の高いマーキングによる長期的な製品管理

・多様な素材へのマーキング対応による幅広い用途への展開

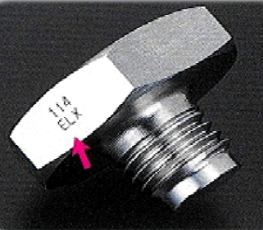

当製品は、わずか1mm×1mmのスペースにQRコードで大量のデータを

記録することができる極小レーザーマーキング装置です。

描画印字により、ドット印字に比べてフラットな印字ができ、

安定した読み取りが可能。

また、文字や画像など様々なパターンをわずかなスペースに

印字することができるため、用途に合わせて運用できます。

【特長】

■基板・樹脂への超微細印字

■回路を傷めない表面プリント

■簡単操作

■容易なメンテナンス

■様々なワークに対応

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

消えない印刷技術である『YVOレーザーマーキング』についてご紹介します。

当技術は、細部への美しい印字が可能。

電子部品への浅く、太線での印字もできます。

また、3次元印字で、段差・斜面・円柱・円錐等の立体形状にも

美しく印字ができます。加工例として、CD-Rをはじめ、電子部品や

プリント基盤、ステンレスなどが挙げられます。

【特長】

■電子部品への浅く、太線での印字も可能

■印字条件設定により工数と作業時間の削減を可能にし、コストダウンを実現

■コンピュータから画像を取入れて、ロゴや写真もOK

■3次元印字で、段差・斜面・円柱・円錐等の立体形状にも美しく印字できる

■細部への美しい印字が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

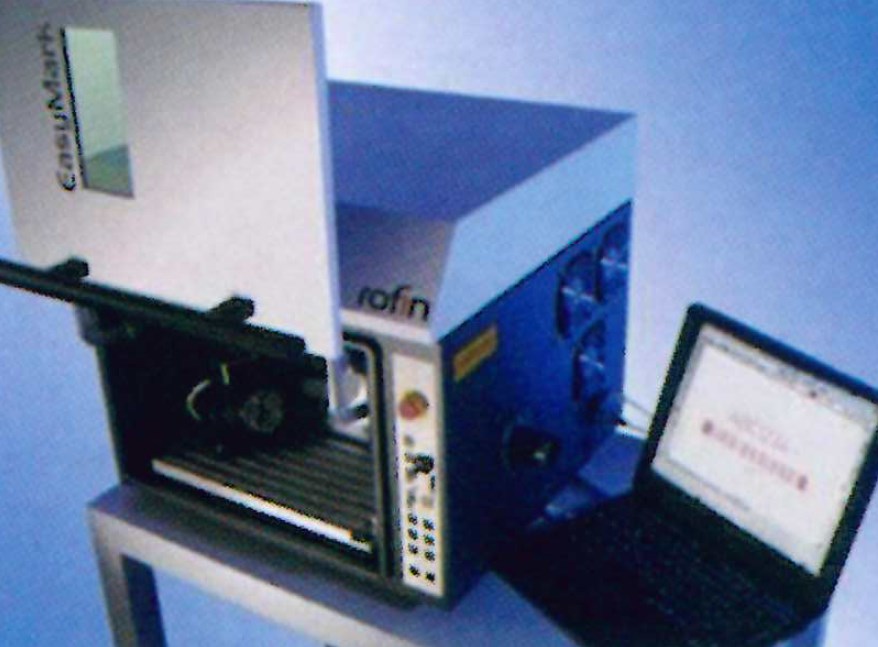

当社は『レーザマーカ』加工も承っております。

当加工は、レーザビームを対象物上で走らせることで、

文字や絵・マークなどを美しく印字します。

レーザビームを細く絞ることで微細な電子部品などへの印字も可能です。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当製品は、わずか1mm×1mmのスペースにQRコードで大量のデータを

記録することができる極小レーザーマーキング装置です。

描画印字により、ドット印字に比べてフラットな印字ができ、

安定した読み取りが可能。

また、文字や画像など様々なパターンをわずかなスペースに

印字することができるため、用途に合わせて運用できます。

【特長】

■基板・樹脂への超微細印字

■回路を傷めない表面プリント

■簡単操作

■容易なメンテナンス

■様々なワークに対応

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当製品は、ガラエポ・フレキ基板のわずかなスペースに、1mm□の

二次元コードや模造品対策の隠しマークを印字することができる

半導体レーザーマーカーです。

半導体レーザーのビームをΦ10μmに集光することで、超微細な

浅溝マーキングを実現。

オートフォーカス機能を搭載し、基板上のどこでも一定の品質を

保つことが可能です。

【特長】

■1mm□以下の極小2次元コードをマーキング

■文字や画像などさまざまなパターンの印字が可能

■回路基板にストレスの無い、無洗浄マーキング

■高いコストパフォーマンスで、生産工程のトレーサビリティを実現

■わずかなスペースに大量の情報を記録可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

検査(試験工程)における不良箇所の自動マーキング

検査(試験工程)における不良箇所の自動マーキングとは?

エレクトロニクス製品の製造・実装工程における検査(試験工程)で発見された不良箇所を、自動的に特定し、視覚的にマーキングする技術やプロセスを指します。これにより、不良品の再検査や修理作業の効率化、品質管理の精度向上を目指します。

課題

手作業によるマーキングの非効率性

検査担当者が目視で不良箇所を確認し、手作業でマーキングを行うため、時間がかかり、担当者間のばらつきも生じやすい。

不良箇所の特定精度のばらつき

微細な不良や複雑な形状の不良の場合、人間の目では見落としや誤認識が発生し、マーキングの精度が低下する可能性がある。

データ連携の遅延とヒューマンエラー

マーキング結果のデータ化や、後工程への情報伝達に時間がかかり、入力ミスなどのヒューマンエラーが発生しやすい。

トレーサビリティの確保の困難さ

不良発生時の詳細な位置情報や状況を正確かつ迅速に記録・管理することが難しく、トレーサビリティの確保に課題がある。

対策

画像認識による自動検出とマーキング

高解像度カメラと画像処理技術を用いて、製品画像から不良箇所を自動的に検出し、デジタルデータとしてマーキングする。

AIを活用した高度な不良判定

機械学習やディープラーニングを活用し、多様な不良パターンを学習させることで、より高精度で安定した不良箇所の特定を実現する。

リアルタイムデータ連携システム

検査結果とマーキング情報をリアルタイムでデータベースに連携し、後工程や管理システムへ即座に共有する仕組みを構築する。

3Dスキャンと統合した位置情報付与

3Dスキャン技術と組み合わせることで、不良箇所の正確な3次元位置情報を取得し、詳細なトレーサビリティを確保する。

対策に役立つ製品例

自動光学検査装置

製品表面の欠陥や異物などを画像認識で自動検出・記録し、不良箇所を特定・マーキングする機能を持つ。

AI画像解析ソフトウェア

既存の検査画像データやリアルタイムで取得した画像に対し、AIを用いて不良箇所を自動で検出し、マーキング指示を生成する。

スマートマーキングシステム

検査装置と連携し、検出された不良箇所に対して、レーザーやインクジェットなどで自動的にマーキングを施す。

統合品質管理システム

検査データ、マーキング情報、製造履歴などを一元管理し、不良箇所のトレーサビリティを強化するシステム。