エレクトロニクス検査・試験に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

表面の微細キズ・汚れとは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

テスタ |

リワーク/リペア装置 |

外観検査装置 |

検査関連部品 |

測定・試験・分析機器 |

非破壊検査装置 |

分析受託サービス |

その他エレクトロニクス検査・試験 |

非破壊検査における表面の微細キズ・汚れとは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

フラックス洗浄を行っていて、洗浄後に残渣は見当たらないが、信頼性評価を

行うと局部的なマイグレーションや金属部分の腐食がみられる。

その不良の原因、見えない残渣(イオン残渣)の可能性が高いです。

放っておくと、様々な不具合が生じ、最悪の場合火災の原因にもなります。

当ページでは、見えないイオン残渣の有無の調べ方についてご紹介いたします。

※詳細内容は、関連リンクより閲覧いただけます。

詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

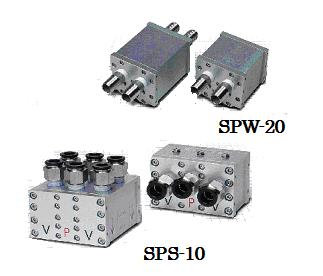

「SPS-10(基板用)」は、有効長10~70mmまで対応可能な

スポットクリーナーです。小型部品やセルのTAB付けリード部の除塵に好適。

「SPW-20(ウェブ用)」は、スリッター後のフィルムエッジ部の

切断粉除去や、幅狭フィルムの表面クリーニングに好適なクリーナーです。

シャフトに堆積する切粉対策にも有効にご利用頂けます。

【用途(SPS-10)】

■CD/DVD/Blu-Rayなど光ディスクのクリーニング

■セルの TAB 付けリード部のダスト除去

■小型基板の表面クリーニング

■タッチパネルの除塵

■パレット・トレイ上の部品クリーニング

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

フラックス残渣は、種類に応じた分析手法の選択が必要となります。

化学分析を行うことで、不具合の原因解析や工程改善につなげることができます。

弊社の分析サービス概要をまとめた資料を無料でダウンロードいただけます。

洗浄プロセスや不具合解析にお悩みの方は、ぜひご覧ください。

当社が保有しているマイクロスコープを使った高解像度分析では、

残渣を見ることができる幅が広がりました。

一目ではわからない残渣が当社保有のマイクロスコープなら、

はっきり見えます。

また、他社で洗浄された基板の分析撮影も承ります。

【特長】

■残渣を見ることができる幅が広がった

■サンプル受領より、最短2日で結果をお知らせ

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

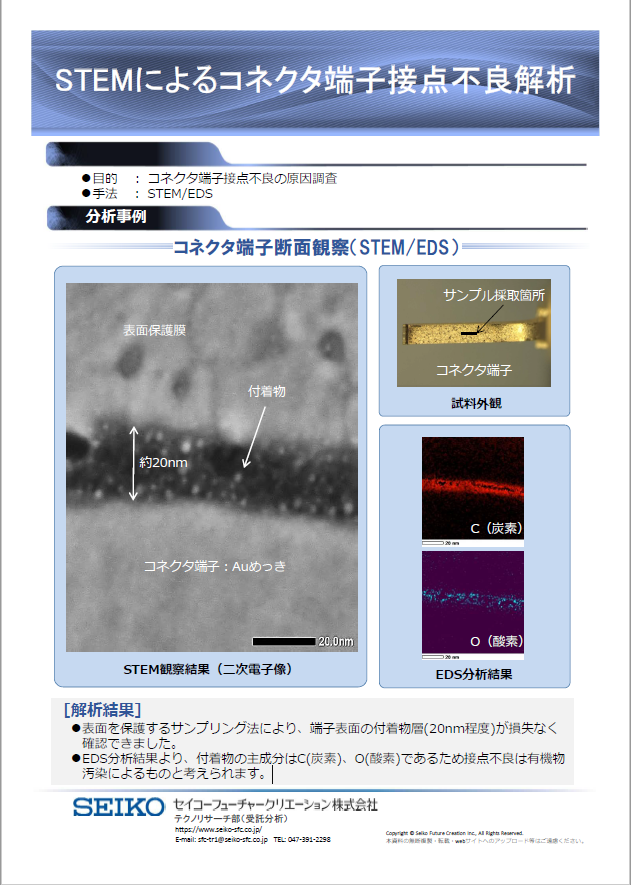

STEM(走査型透過電子顕微鏡 )とEDS(エネルギー分散型X線分析装置)では細く絞った電子線を試料上で走査することで、試料の組成に関する情報(原子番号を反映したコントラスト像)が取得できます。

以下の特長もあります。

・電子線の入射角度を変えることで、回折コントラストの変化を観察

・観察対象が結晶質であるかの判断

・結晶内にある結晶欠陥(転位、双晶等)の情報の獲得

本事例では

「STEMによるAuめっきされたコネクタ端子接点不良解析」

を紹介します。

ぜひPDF資料をご一読ください。

また、弊社では本STEMに加えTEM、SEM各種断面解析を行っております。

お気軽にご相談いただければ幸いです。

セイコーフューチャークリエーション 公式HP

https://www.seiko-sfc.co.jp/

※その他の資料もあります。問い合わせボタンからご用命いただければ送付いたします。

お探しの製品は見つかりませんでした。

1 / 1

非破壊検査における表面の微細キズ・汚れ

非破壊検査における表面の微細キズ・汚れとは?

エレクトロニクス製品の品質保証において、非破壊検査は製品の機能や信頼性を損なわずに内部構造や欠陥を評価する重要な手法です。特に、製品表面に存在する微細なキズや汚れは、外観品質の低下だけでなく、後工程での不良や製品寿命の短縮に繋がる可能性があります。本稿では、非破壊検査における表面の微細キズ・汚れに関する課題と、それらを解決するための具体的な対策について解説します。

課題

微細キズの見落としリスク

人間の目視では識別困難な数マイクロメートル以下の微細なキズは、検査員の疲労や経験不足により見落とされる可能性があります。これが後工程での重大な不良に繋がるリスクを孕んでいます。

汚れによる��誤判定

表面に付着した油分、ホコリ、指紋などの汚れは、検査装置のセンサーを誤認識させ、本来問題ない箇所を不良と判定したり、逆に不良箇所を見逃したりする原因となります。

検査効率の低下

微細なキズや汚れの検出に時間を要したり、再検査が必要になったりすることで、全体の検査プロセスにおける生産性が低下し、コスト増加に繋がります。

客観的な評価基準の欠如

キズや汚れの許容範囲が曖昧な場合、検査員によって判断がばらつき、品質のばらつきや顧客からのクレームに繋がる可能性があります。

対策

高解像度画像解析技術の導入

微細なキズを正確に捉えるために、高解像度カメラと高度な画像処理アルゴリズムを組み合わせた自動検査システムを導入します。

表面クリーニングプロセスの最適化

検査前の表面クリーニング方法を見直し、付着物を効果的に除去できる洗浄剤や洗浄方法を採用し、汚れによる誤判定を防ぎます。

AIによる異常検知

AIが学習した正常な表面状態と比較し、微細なキズや汚れを自動で検出し、人手に頼らない客観的かつ効率的な検査を実現します。

標準化された検査基準の設定

キズのサイズ、形状、汚れの種類と許容範囲を明確に定義した検査基準を設け、検査員の判断のばらつきをなくし、一貫した品質管理を行います。

対策に役立つ製品例

高精細イメージセンサー搭載検査装置

微細な凹凸や異物を高解像度で捉え、画像解析によりキズや汚れを正確に検出します。これにより、人間の目では見えないレベルの欠陥も捉えることが可能です。

自動表面洗浄ユニット

検査対象物の表面に付着した微細な汚れを、均一かつ効果的に除去します。これにより、検査前の状態を一定に保ち、誤判定のリスクを低減します。

深層学習型欠陥検出ソフトウェア

大量の正常��・異常画像を学習したAIが、未知の微細キズや汚れパターンも高精度で識別します。これにより、検査の自動化と精度向上が実現します。

3D形状測定システム

表面の微細な凹凸を立体的に捉え、キズの深さや幅を定量的に測定します。これにより、客観的な基準に基づいたキズの評価が可能になります。