エレクトロニクス検査・試験に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

表面下の欠陥を検出とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

テスタ |

リワーク/リペア装置 |

外観検査装置 |

検査関連部品 |

測定・試験・分析機器 |

非破壊検査装置 |

分析受託サービス |

その他エレクトロニクス検査・試験 |

非破壊検査における表面下の欠陥を検出とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

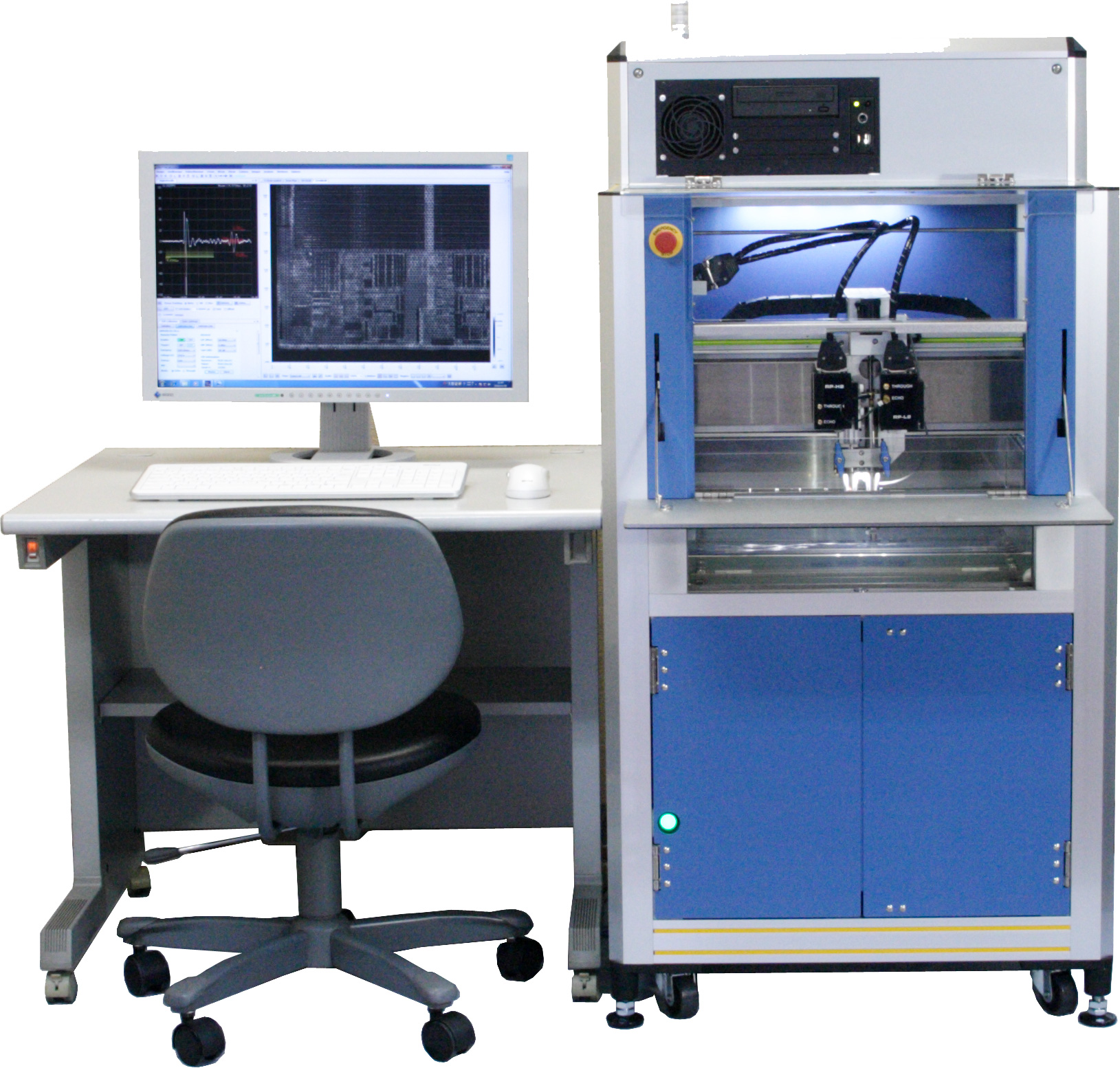

超音波C-SCAN画像診断装置「InsightScan IS-350」は、超音波を使って非破壊で半導体内部を評価する装置です。

高速・高解像度新型スキャンシステムで、最小0.5μm各軸移動量、超高速A/D変換ボードとの組合わせにより微小欠陥検出が可能です。オプションで最高500MHzの高周波対応可能です。

※詳しくはお問い合わせ、もしくはカタログをダウンロードしてご覧ください。

『TXR-H1R50PS-01』は、マイクロフォーカスX線源と高精細検出器を

用いた微小撮影システムです。

パルスX線を用いて、電子部品の微小欠陥検出に好適。

小型軽量かつ超高精度で、簡単操作にて安全安心にお使いいただけます。

【特長】

■小型軽量

■超高精度

■操作簡単

■安全安心

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

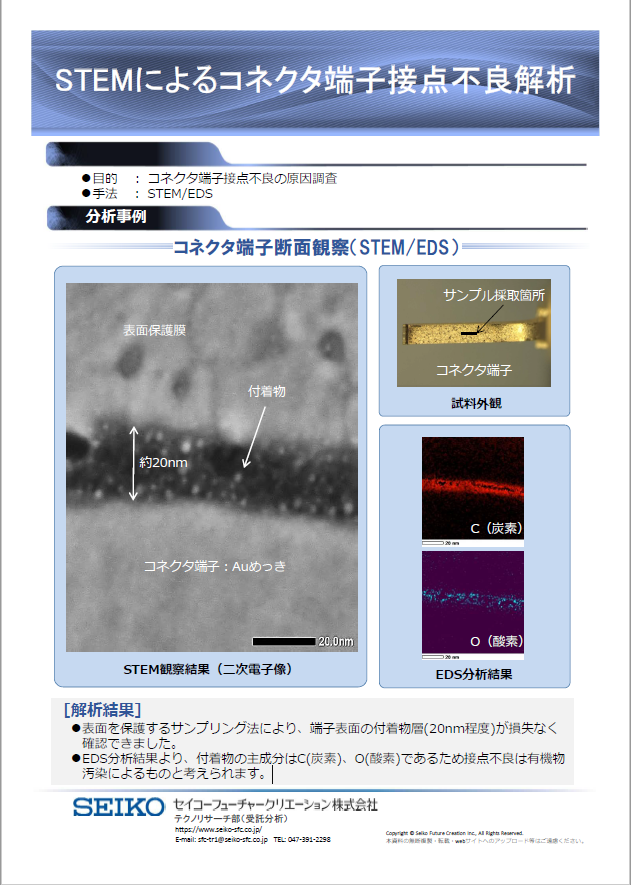

STEM(走査型透過電子顕微鏡 )とEDS(エネルギー分散型X線分析装置)では細く絞った電子線を試料上で走査することで、試料の組成に関する情報(原子番号を反映したコントラスト像)が取得できます。

以下の特長もあります。

・電子線の入射角度を変えることで、回折コントラストの変化を観察

・観察対象が結晶質であるかの判断

・結晶内にある結晶欠陥(転位、双晶等)の情報の獲得

本事例では

「STEMによるAuめっきされたコネクタ端子接点不良解析」

を紹介します。

ぜひPDF資料をご一読ください。

また、弊社では本STEMに加えTEM、SEM各種断面解析を行っております。

お気軽にご相談いただければ幸いです。

セイコーフューチャークリエーション 公式HP

https://www.seiko-sfc.co.jp/

※その他の資料もあります。問い合わせボタンからご用命いただければ送付いたします。

『IR-MEMS100』は、ロボットにより自動的に貼り合わせウエハーを

搬送してウエハーの内部状態を特殊赤外線光学系で画像を撮影し、欠陥検出

アルゴリズムを使用して各種欠陥を検出するMEMS全自動欠陥検査装置です。

赤外線顕微鏡にセットした高感度赤外線カメラで画像を撮影し独自の

欠陥検出ソフトウエアにて見えにくい欠陥部を検出します。

【特長】

■赤外線顕微鏡にセットした高感度赤外線カメラで画像を撮影し独自の

欠陥検出ソフトウエアにて見えにくい欠陥部を検出する

■コントラストの低い画像を見やすくする処理(エフェクト処理)を

使用して見つけにくい欠陥部を検出する

■対応ウエハーサイズは4インチ、6インチ、8インチ

■欠陥検出能力は約10μm

■検査時間は30分/ウエハー

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

非破壊検査における表面下の欠陥を検出

非破壊検査における表面下の欠陥を検出とは?

非破壊検査は、材料や製品の品質を損なうことなく、内部の欠陥や損傷を検出する技術です。特に、表面下にある微細な亀裂、空隙、異物混入などを早期に発見することで、製品の信頼性向上や事故防止に貢献します。

課題

表面下の微細な欠陥の見落とし

目視では確認できない表面下の微細な亀裂や空隙は、検査員の経験や技術に依存しやすく、見落としのリスクがあります。

検査精度のばらつき

検査方法や使用する機器によっては、検査結果にばらつきが生じ、客観的な評価が困難になる場合があります。

検査時間の長期化とコスト増

複雑な構造や広範囲の検査では、多くの時間と人員が必要となり、検査コストが増大する傾向があります。

多様な材料への対応の難しさ

金属、樹脂、複合材料など、材料の種類によって適した検査方法が異なり、汎用的な対応が難しい場合があります。

対策

高度な画像解析技術の活用

AIや機械学習を用いた画像解析により、微細な欠陥を高精度かつ自動で検出します。

複数検査手法の組み合わせ

超音波、X線、渦電流など、複数の非破壊検査手法を組み合わせることで、より網羅的で信頼性の高い検査を実現します。

自動化・省力化システムの導入

ロボットアームや自動搬送システムと連携し、検査プロセスを自動化�することで、検査時間の短縮と人的ミスの削減を図ります。

材料特性に最適化された検査装置

対象材料の特性に合わせて調整可能な検査装置を用いることで、検出精度と効率を向上させます。

対策に役立つ製品例

画像処理ソフトウェア

取得した検査画像から、欠陥の特徴を自動で抽出し、定量的な評価を可能にします。

多周波超音波探傷装置

異なる周波数の超音波を用いることで、表面近傍から深部までの欠陥を検出し分け、詳細な分析を可能にします。

自動検査システム

検査対象物を自動で搬送し、複数のセンサーで欠陥を検出し、結果を記録・報告する一連のプロセスを自動化します。

ポータブルX線検査装置

現場での迅速な検査を可能にし、材料内部の構造や欠陥を画像化して確認できます。