エレクトロニクス検査・試験に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

位置ずれ・浮きとは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

テスタ |

リワーク/リペア装置 |

外観検査装置 |

検査関連部品 |

測定・試験・分析機器 |

非破壊検査装置 |

分析受託サービス |

その他エレクトロニクス検査・試験 |

外観・画像検査における位置ずれ・浮きとは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

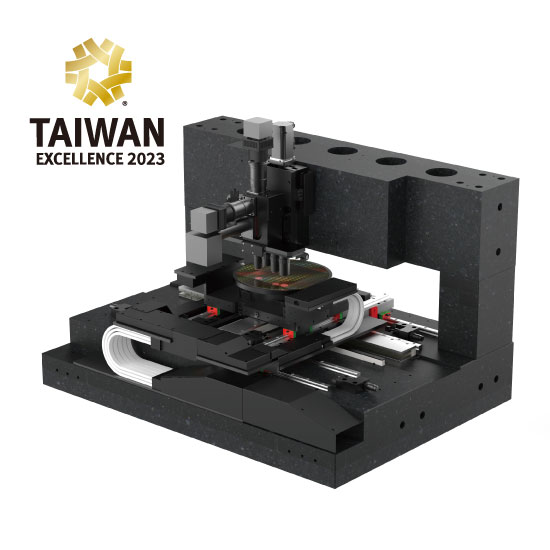

エレクトロニクス検査・試験分野では、製品の微細化・高密度化に伴い、検査精度と再現性への要求が年々高まっています。特に、プローブやセンサ、カメラなどの検査ヘッドを正確に位置決めする工程では、わずかなズレや振動が測定誤差や誤判定の原因となり、品質信頼性に大きな影響を与えます。

当社のナノ精度位置決めステージは、高剛性構造による安定した直線動作と優れた繰返し位置決め精度を実現し、エレクトロニクス検査装置に求められる高精度な位置制御を支えます。安定した動作により検査条件のばらつきを抑え、信頼性の高い検査・試験環境の構築に貢献します。

【活用シーン】

・電子部品・基板の外観検査装置

・プローブを用いた電気特性検査・接触試験

・センサ・カメラ位置決め用直線ステージ

・信頼性試験・耐久試験装置の位置決め軸

・検査工程におけるヘッドの自動位置調整

【導入の効果】

・検査ヘッドの位置ズレを抑制し、測定精度と再現性を向�上

・動作の安定化により、検査結果のばらつきを低減

・高精度な直線位置決めにより、誤判定・再検査の削減

・検査工程の信頼性向上による、品質管理レベルの底上げ

エレクトロニクス検査・試験工程では、製品の微細化・高密度化に伴い、これまで以上に高精度かつ安定した検査動作が求められています。特に、外観検査や電気的検査においては、検査ヘッドやプローブの位置決め精度が、そのまま検査結果の信頼性に直結します。位置ズレや繰返し誤差が発生すると、誤判定や検査漏れを招き、品質低下や再検査による工数増加につながります。HIWINの単軸リニアモーターステージは、高剛性構造と安定した直線動作により、検査・試験装置に求められる高精度な位置決めと再現性を実現します。

【活用シーン】

・AOI(自動光学検査)装置の検査ヘッド位置決め

・電子基板・実装基板の外観検査工程

・電気的検査・機能試験用プローブの直線駆動

・半導体・電子部品の外観/電気特性検査

【導入の効果】

・検査ヘッド・プローブの位置ズレを抑制し、検査精度を安定化

・繰返し精度の高い直線動作により、誤判定・検査ばらつきを低減

・安定した剛性により、高速検査時でも精度を維持

・検査工程の自動化・省人化を進め、検査タクト短縮に貢献

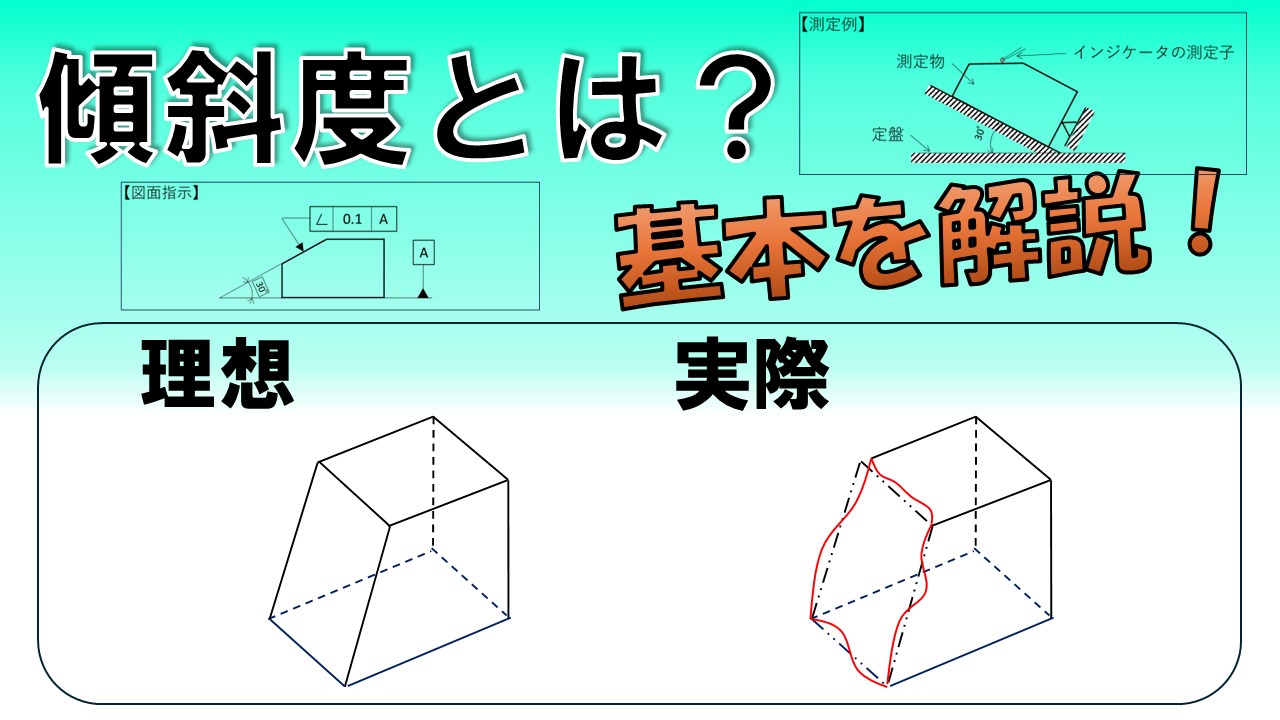

電子機器業界では、製品の小型化・高密度化が進むにつれて、部品の実装精度が製品の信頼性を大きく左右します。特に、基板実装における部品の傾斜は、接触不良やショートの原因となり、製品の性能低下や故障につながる可能性があります。この動画では、幾何公差の一種である「傾斜度」の基本を解説しています。

【活用シーン】

* 基板実装における部品の傾斜管理

* 電子機器の設計・製造における品質管理

* 部品の図面解読

【導入の効果】

* 実装不良の低減

* 製品の信頼性向上

* 品質管理の効率化

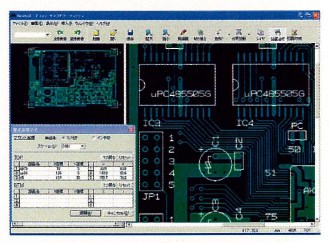

『CAFD Plus』は、自動検査装置などで不良と判定した部品の搭載位置を

簡単に検索できる、NEWLY社製の基板検査支援ツールです。

ガーバデータ(RS274D・RS274X)、イメージデータ(BMP・JPEG・TIFF)と

マウントデータだけで簡単に部品検索でき、リンクが簡単に設定できます。

検査工程における作業指示書を簡単に生成し、部品種名毎に

集計してプリント出力が可能です。

【特長】

■簡単検索

■ガーバデータをモニタ上に描画

■作業指示書の簡単生成

■部品種名毎に集計・プリント出力

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

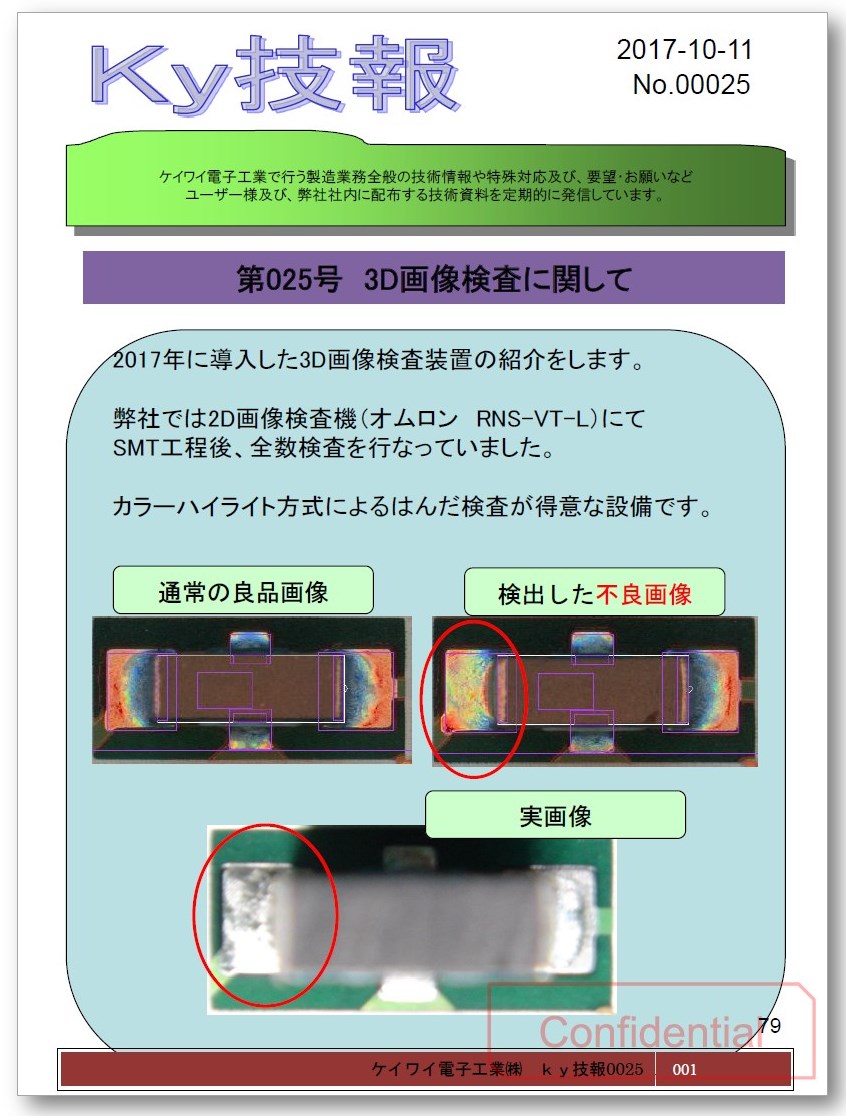

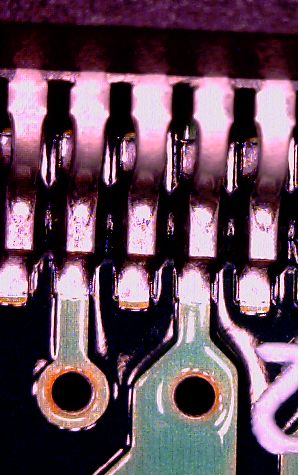

「Ky技報」は、ケイワイ電子工業で行う製造業務全般の技術情報や

特殊対応などを掲載している技術資料です。

第025号では、2017年に導入した『3D画像検査装置』に関してご紹介しています。

当社では2D画像検査機(オムロン RNS-VT-L)にてSMT工程後、

全数検査を行っていました。

未はんだの検出力は非常に高い設備ですが、部品/リードが浮いてくる現象や、

部品のズレ等の不具合は検出しにくい検査方式であるため、3D方式の検査装置を導入。

「接合はされているがリードが浮いており、強度不足」などの不良は、

当社検査にて検出されるようになりました。

【強み】

■浮き

■傾き

■異物

■はんだ高さ ※条件あり

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

基板実装向け3DAOI装置『MV-6 EM OMNI』は、過剰検出の低減を実現した基板実装向け3次元AOI装置です。

モアレ縞の光をプロジェクタから実装部品に照射し、その反射光をカメラで撮影します。

その光の位相のズレから部品の高さが計測できます(反射型位相シフトモアレ法)。

この原理を活用し、部品、ICリード部の高さを計測します。

その高さの違いから部品の浮き、ICリードの浮き、欠品等の検査を実施します。

従来の2Dの検査より不良検出が大幅に向上し、その為、2D検査の課題であった過剰検出の低減が図れます。

【特徴】

○OMNI-VISION(R) 2D/3D Inspection Technology

○モアレ縞乱反射の影響回避

○8段カラー照明

○10Mega Pixel Side-Viewer(R) System

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

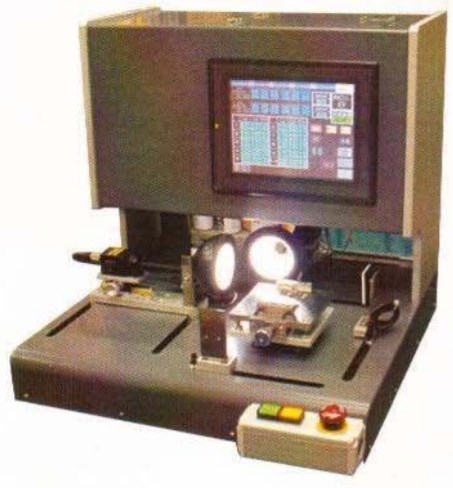

『SEL-V170AL』は、IC、FPCの接合ズレ量の検査と接合部の圧痕数

カウントを、取得する検査画像に応じた好適な光学系、照明を

採用して高精度な検査を可能にしたACF接合検査装置です。

ズレ検査と圧痕カウントをそれぞれ独立したステージで行う事により、

検査タクトの高速化を図り、製造ラインの生産性を確保。

生産管理情報に基づき、品質トレンドを見える化して製造ラインの

管理が容易になります。

また、2枚搬送できる「V170Ax3」もご用意しております。

【特長】

■接合のズレ/圧痕カウント/異物を好適な光学系を用い検査する

■ライン生産性を確保出来る高速検査を行う

■品質の見える化をサポート

■1枚搬送のみ

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

ピックアップミスにより不良率を軽減する

多孔質吸着ステージ

【特徴】

○チップの浮き、回りによるピックアップミスを軽減

○ウエハーシートを全面吸着が可能

○ウエハーシートのたわみ解消

○ニードル突き上げ量の一定化

○稼働率の向上

○メッキ剥離による異物混入の防止

○カスタムオーダーで様々な材質、形状の対応が可能

●その他機能や詳細については、カタログダウンロード下さい。

『PVI-500』は、BGA/CSP/WLCSPの二次元三次元の外観検査を高速高精度で

行なうための装置です。

二次元外観は上面、下面をCCDカメラで検査、三次元外観は非走査マルチビーム

共焦点3Dセンサーで検査します。

統計機能が豊富で品質管理、良品率アップが実現でき、コンパクトな装置サイズで

設置場所を取りません。

【特長】

■三次元外観検査では特にコプラナリテイ、スタンドオフを高精度で計測できる

■二次元外観検査では、製品上面、下面の様々な外観検査が可能

■良品のトレイ収納はカメラによるアライメント機能により正確に行う

■統計機能が豊富で品質管理、良品率アップが実現できる

■コンパクトな装置サイズで設置場所を取らない

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

基板実装において実装部分の品質は目視で検査を行うことも多いです。

アストムでは実装状態の確認に画像検査装置を導入しています。

目視検査ではなく自動判別による確認のため、効率的かつスピーディーに対応することが可能。

3次元検査も行えるため、より正確に実装の異常を検知し、

高品質な製品提供を行います。

このような基板に関する課題・お悩みに対して

20年以上の実績を誇るアストムでは様々な解決方法をご提案させていただきます。

実装基板に関するお悩みはお気軽にご相談ください。

※詳しくは資料をダウンロードいただくか、お問い合わせください。

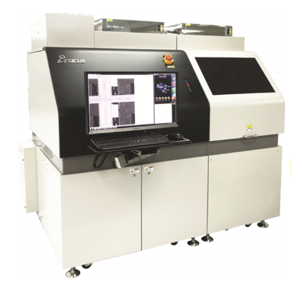

『Focus-5000GX』は、ベクターイメージング計測と半田形状解析により

部品位置ズレ、半田の品質評価指数を計測、分析し定量的に判定する

電子基板外観計測検査機です。

良品サンプル基板不要。自動検査対応の為基板搬送コンベアーを

標準装備しています。

CADデータ、実装データ及び標準装備の部品外形を示すパッケージライブラリ

によりテストプログラムを自動作成します。

【特長】

■基板部品をLED多方向照明の多重画像で判定

■良品サンプル基板不要

■最大460×510mmの大型基板対応

■高精度直交ロボット

■自動検査対応の為基板搬送コンベアーを標準装備

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『DXFオーバーレイ』は、デジタルマイクロスコープにDXFファイル(CADファイル)をインポートして、小さなPCBコンポーネントを識別します。

マイクロスコープの倍率に応じて、様々な倍率レベルで品質管理を行うことが容易になります。

この他にも、品質管理を改善し、一貫して高品質の製品を確保するのに役立つアプリを取り扱っています。

【特長】

■DXFオーバーレイを使用して障害のあるPCBを識別する

■様々な倍率レベルで品質管理を行うことが容易になる

■小さなコンポーネンツを検索

■モニターに現在強調表示されている検索結果を中央に置くことが可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『ACT-α1』は、実使用状態の検査を可能にした簡易型外観検査装置です。

検査ステージに置かれたコネクタなどの対象物のコブラナリティーや

ピッチを4方向から画像処理で検査を行います。

カメラスライダーで任意の位置を登録することで、複数のポジションを

連続的に検査可能。搬送部との連結により、自動供給・エンボス排出にも

対応可能です。

【特長】

■実使用状態の検査を可能にした高精度・高速な検査システム

■狭ピッチの実装コネクタ・カードコネクタ・極小チップ部品など

難しいワークに対応

■カメラスライダーで任意の位置を登録で、複数のポジションを連続的に

検査可能

■搬送部との連結により、自動供給・エンボス排出にも対応可能

■「自重状態」でコブラナリティを検査可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

0603チップ実装の実績からズレ、不ヌレはもちろん点接触も検出します。詳しくはお問い合わせ、もしくはカタログをダウンロードしてください。

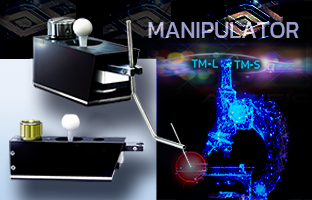

株式会社タイセーのオリジナル商品、ジョイスティックマニピュレーター(TM-S)は

・ジョイスティックで誰でも感覚的に素早く位置合わせ可能

・独自の2段すべり球構造でコンタクト時のズレ(より戻し)防止

・先端アタッチメントを変える事で、様々な用途に使用可能

先端プローブ(タングステンプローブや同軸プローブ)も各種ご用意させて頂いております。(別売)

https://www.e-taise.co.jp/page/probe.html

『Xceed BSI』は、基板の下面を向くようセンサヘッドが設置されており、

waveまたはselectiveはんだ付けされた基板を反転させずに基板の

下面を検査する3D AOI装置です。

基板を反転させなくてもよいため、不要な工程を除去し、装置の

Foot printを最小限に抑える効果があります。

【特長】

■基板下面検査用3D AOI

■反転装置不要による省スペース

■レーザービームによる鏡面はんだ接合部分完全対応

■SMDと異物、汚れ検査が可能

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

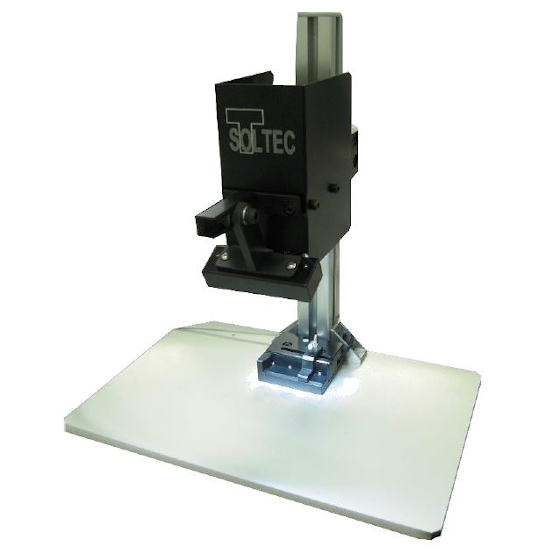

◆複数の検査ツールを組み合わせ、同時に並行して検査が行えます。

◆コネクタの配線色を検査する場合、コネクタを専用ジグに押し当てるだけで検査が終了します。

◆NG発生時にPC画面上にNG箇所を表示します。

◆マーク線、ストライプ線、ダブル配列線の配線色検査にも対応しています。

◆カメラスタンドに付属したスイッチを押すだけで作業が開始できます。

◆システム専用の照明バーで照明調整が簡単に行えます。

※詳しくはPDF資料をご覧いただくか、弊社HPよりお気軽にお問い合わせ下さい。

『EAGLE 3D 8800 Compact』は、3次元映像データの処理を通して

PCBに実装された電子部品の組立、半田の状態を検査する光学的な

3D AOI基板外観検査装置です。

既存の2D AOI検査機の検査項目としている部品の実装検査、光学文字検査、

バタン検査など2D映像活用検査以外に3次元の高さデータを活用した

リードの浮きなど、3D AOIでのみ検査可能な項目を装備しております。

【特長】

■8-Way 投影+3段照明

■2Dアルゴリズムと3Dアルゴリズムを同時検査OK

■テレセントリックレンズ搭載で、精密度と検出⼒がUP

■⾼性能PC:⾼速CPU及び⾼速グラフィックプロセッサを搭載

■使いやすいUI

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

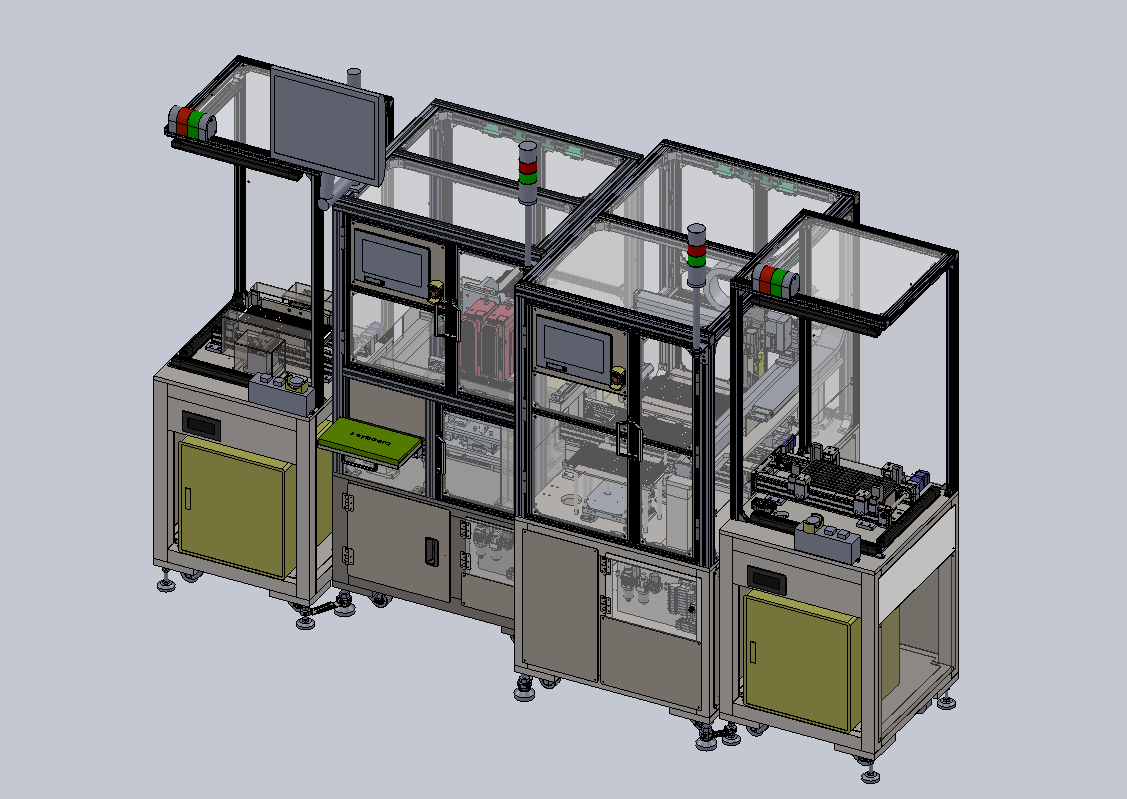

『集積回路測高検査装置2型』は、視野角10mm内、高さ0.7mm以内の高さ計測が可能な製品です。

スロットマガジンに格納されているリードフレーム(最大30×50)を1枚ずつ計測ステージにローディングし、高さ計測を実施。

検査結果によるNG排出を行い、空ポケットに良品ワークを自動充填します。

当社は、FA装置の開発・設計から組立調整、設置、納品後のメンテナンスや改善・改造提案まで一貫したサービスを展開しています!

掲載装置は製作実績です。

こちらをご参考に、類似した装置または新規製作に対応致しますので、お気軽にお問い合わせ下さい。

特許取得のOTF(On the Fly)技術をを使用し、検査用カメラを2台使用し、明暗視野を同時に撮像することにより、検査工程に価格時間を1/2に短縮。また、3Dの検査も可能し、WLSCPパッケージ等に使用されるバンプのコプラナリティの検査を可能にします。

ダイナトロンの『MasterSCALE III』は、アートワークフィルムや

プリント基板の測長が出来るガーバー基準二次元自動測定機です。

ガーバーデータをマスターとした連続自動測定を行い、

オートフォーカス機能と図形自動認識機能を備えています。

エッジセンサーによる測定者誤差を解消し、

測定レポート及びExcelデータに出力します。

【特長】

■LED反射照明と透過照明を標準装備

■エッジセンサーによる測定者誤差解消

■Vカットの幅、位置を自動測定

■エッチングラインのトップ/ボトム自動認識

■測定結果の自動合否判定

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『Summitシリーズ』は、多品種少量生産の現場で効果を発揮する製品です。

作成管理が大変だった一般的なパーツライブラリが不要。簡単に現場で

使いこなせる自社開発ソフトウェア「メッシュマッチング」を搭載しています。

個々のメッシュが許容された範囲で周辺を探索し、最大一致するパターンを

探すことで柔軟性と高い検出精度の両立を実現しました。AI-Meshによる

自動検査設定機能も搭載しております。

【特長】

■一般的なパーツライブラリが不要

■自社開発ソフトウェア「メッシュマッチング」を搭載

■個々のメッシュが許容された範囲で周辺を探索

■柔軟性と高い検出精度の両立を実現

■自動検査設定機能も搭載

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

外観・画像検査における位置ずれ・浮き

外観・画像検査における位置ずれ・浮きとは?

エレクトロニクス製品の製造工程において、部品の正確な配置や固定は製品の品質を保証する上で不可欠です。外観・画像検査は、これらの要素を自動でチェックする重要なプロセスですが、「位置ずれ」や「浮き」といった不良は、検査の精度や効率に大きな影響を与えます。本稿では、これらの課題とその解決策について解説します。

課題

部品の位置ずれによる誤検出

部品が設計位置からわずかにずれていると、画像検査システムが正常と誤認識したり、逆に正常な部品を不良と判定したりする可能性があります。これにより、品質管理の信頼性が低下します。

部品の浮きによる接触不良リスク

部品が基板や他の部品から浮��いている場合、電気的な接触不良や物理的な破損を引き起こす可能性があります。画像検査でこれを検知できないと、出荷後のトラブルにつながります。

検査装置のキャリブレーション変動

検査装置の設置環境や経年劣化により、カメラや照明のキャリブレーションが変動し、位置ずれや浮きの検出精度が低下することがあります。

多様な部品形状への対応困難

複雑な形状や小型の部品の場合、位置ずれや浮きの微妙な変化を画像で捉え、正確に判定することが技術的に難しくなります。

対策

高精度な画像認識アルゴリズムの導入

部品の形状や特徴点を高精度に認識し、基準位置からのずれを正確に検出するアルゴリズムを採用することで、位置ずれを効果的に特定します。

3D画像検査による立体的な把握

高さ情報も取得できる3D画像検査を用いることで、部品の浮きや傾きを正確に検知し、2D画像では見逃しがちな不良を発見します。

定期的な検査装置の校正とメンテナンス

検査装置のキャリブレーションを定期的に実施し、常に最適な状態で稼働させることで、検出精度の安定化を図ります。

AIによる学習ベースの不良判定

AIが過去の良品・不良品の画像データを学習し、位置ずれや浮きのパターンを自律的に識別することで、複雑な不良も高精度に検出します。

対策に役立つ製品例

高度画像解析ソフトウェア

複雑な形状や微細なずれも高精度に認識し、位置ずれや浮きを正確に検出する画像解析能力を備えています。

3次元形状計測システム

製品の立体的な情報を取得し、部品の高さや傾きを計測することで、浮きや傾きといった不良を確実に検知します。

自動校正機能付き検査装置

装置自身が定期的に自己診断を行い、必要に応じて自動でキャリブレーションを調整するため、常に高い検出精度を維持します。

深層学習型検査システム

大量の画像データを学習させることで、人間が見落としがちな微妙な位置ずれや浮きも、AIが自動で識別・判定します。