エレクトロニクス検査・試験に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

寸法不良の検出とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

テスタ |

リワーク/リペア装置 |

外観検査装置 |

検査関連部品 |

測定・試験・分析機器 |

非破壊検査装置 |

分析受託サービス |

その他エレクトロニクス検査・試験 |

外観・画像検査における寸法不良の検出とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

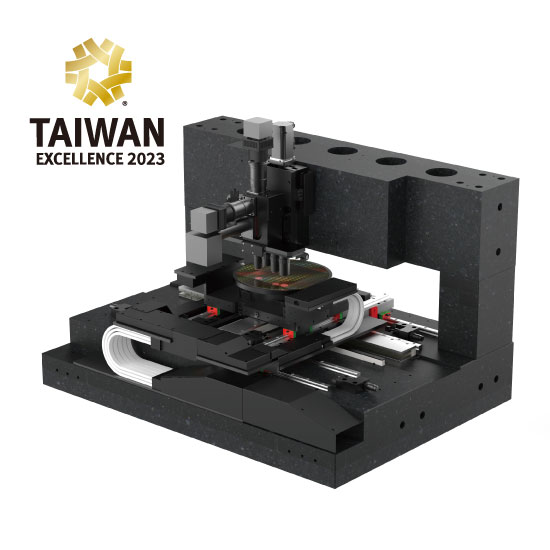

エレクトロニクス検査・試験分野では、製品の微細化・高密度化に伴い、検査精度と再現性への要求が年々高まっています。特に、プローブやセンサ、カメラなどの検査ヘッドを正確に位置決めする工程では、わずかなズレや振動が測定誤差や誤判定の原因となり、品質信頼性に大きな影響を与えます。

当社のナノ精度位置決めステージは、高剛性構造による安定した直線動作と優れた繰返し位置決め精度を実現し、エレクトロニクス検査装置に求められる高精度な位置制御を支えます。安定した動作により検査条件のばらつきを抑え、信頼性の高い検査・試験環境の構築に貢献します。

【活用シーン】

・電子部品・基板の外観検査装置

・プローブを用いた電気特性検査・接触試験

・センサ・カメラ位置決め用直線ステージ

・信頼性試験・耐久試験装置の位置決め軸

・検査工程におけるヘッドの自動位置調整

【導入の効果】

・検査ヘッドの位置ズレを抑制し、測定精度と再現性を向�上

・動作の安定化により、検査結果のばらつきを低減

・高精度な直線位置決めにより、誤判定・再検査の削減

・検査工程の信頼性向上による、品質管理レベルの底上げ

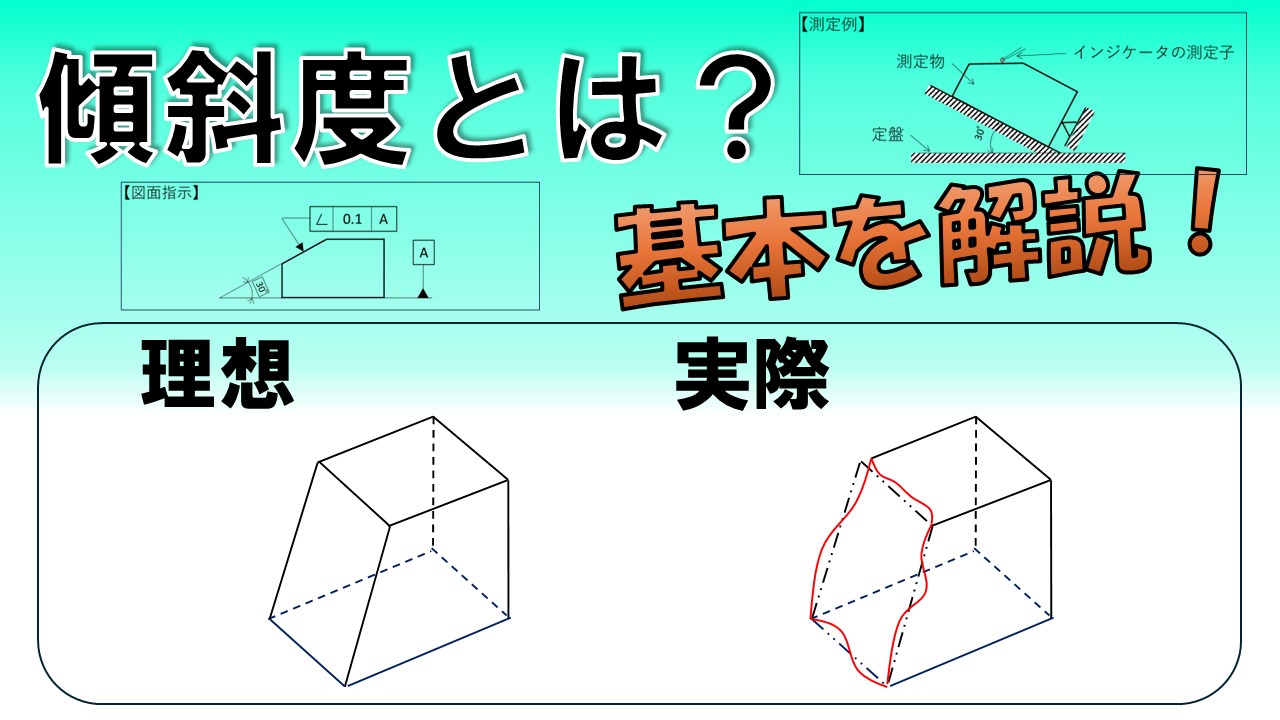

電子機器業界では、製品の小型化・高密度化が進むにつれて、部品の実装精度が製品の信頼性を大きく左右します。特に、基板実装における部品の傾斜は、接触不良やショートの原因となり、製品の性能低下や故障につながる可能性があります。この動画では、幾何公差の一種である「傾斜度」の基本を解説しています。

【活用シーン】

* 基板実装における部品の傾斜管理

* 電子機器の設計・製造における品質管理

* 部品の図面解読

【導入の効果】

* 実装不良の低減

* 製品の信頼性向上

* 品質管理の効率化

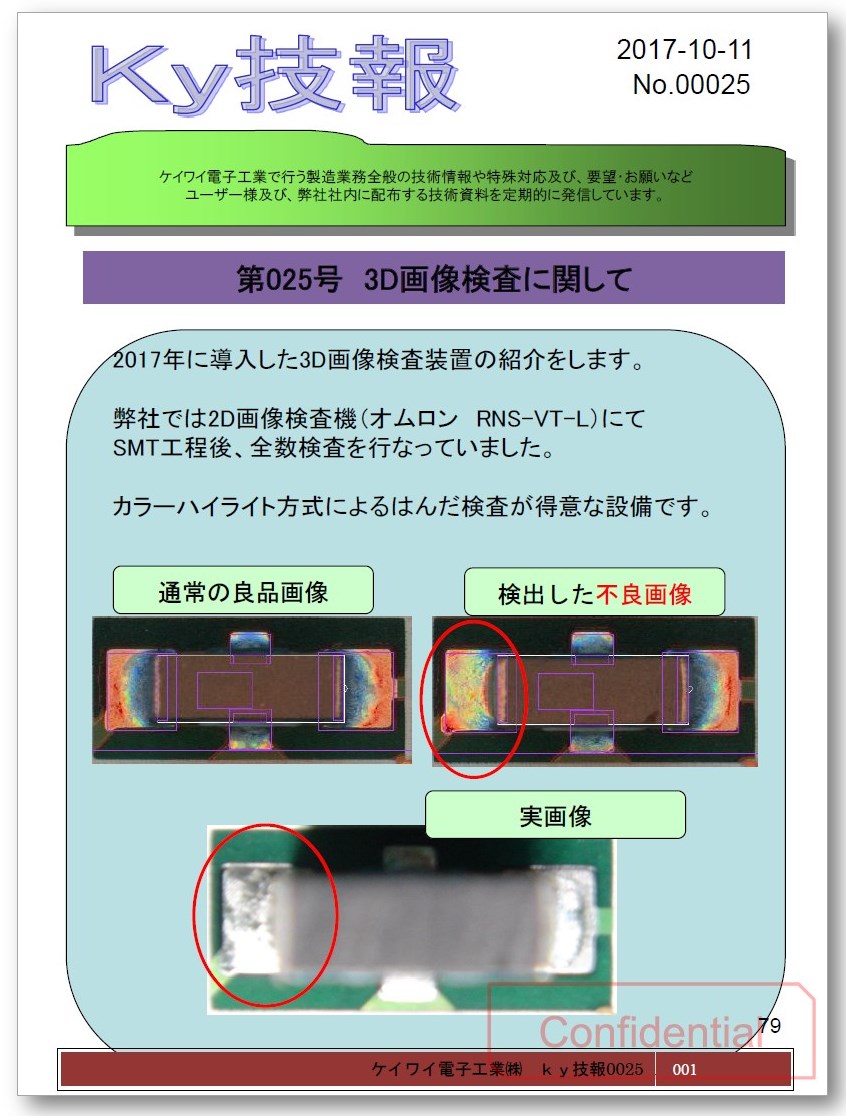

「Ky技報」は、ケイワイ電子工業で行う製造業務全般の技術情報や

特殊対応などを掲載している技術資料です。

第025号では、2017年に導入した『3D画像検査装置』に関してご紹介しています。

当社では2D画像検査機(オムロン RNS-VT-L)にてSMT工程後、

全数検査を行っていました。

未はんだの検出力は非常に高い設備ですが、部品/リードが浮いてくる現象や、

部品のズレ等の不具合は検出しにくい検査方式であるため、3D方式の検査装置を導入。

「接合はされているがリードが浮いており、強度不足」などの不良は、

当社検査にて検出されるようになりました。

【強み】

■浮き

■傾き

■異物

■はんだ高さ ※条件あり

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

ダミー(完了)ホール測定器 「NCH-250」は、プリント基板のスルホール加工後に使用されたドリルで、基板の隅に明けられたダミー(完了)ホールを高解像度カメラにより穴径を自動測定し、OK/NGの判定を行います。

従来のようにピンゲージを使って1個づつ測定する必要がありません。

【特徴】

○従来のようにピンゲージを使って1個づつ測定する必要がない

○指定公差に対しての実測値または良否判定をプリントアウトし

データ管理に利用できる(オプション)

○小型卓上タイプで設置場所を選ばない

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

当社の工程設備では、検査室にて様々な「検査」を行っています。

ガーバーデータから編集した検査ネットを抽出して、

複数のプローブで導通絶縁検査を実施。

目視・画像検査では、作業指示書と加工図をもとに

外観の全数検査を行い、画像検査機、拡大鏡、ルーペ、

ノギスなどを使います。

【目視・画像検査 主な検査内容】

■パターンの外観:導体細り、欠けなど

■レジスト:かすれ、剥がれなど

■外形:加工ミス、Vカット本数など

■寸法:外形寸法、板厚

■合致性:穴とランド間ずれ、レジストずれ、シルクずれなど

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

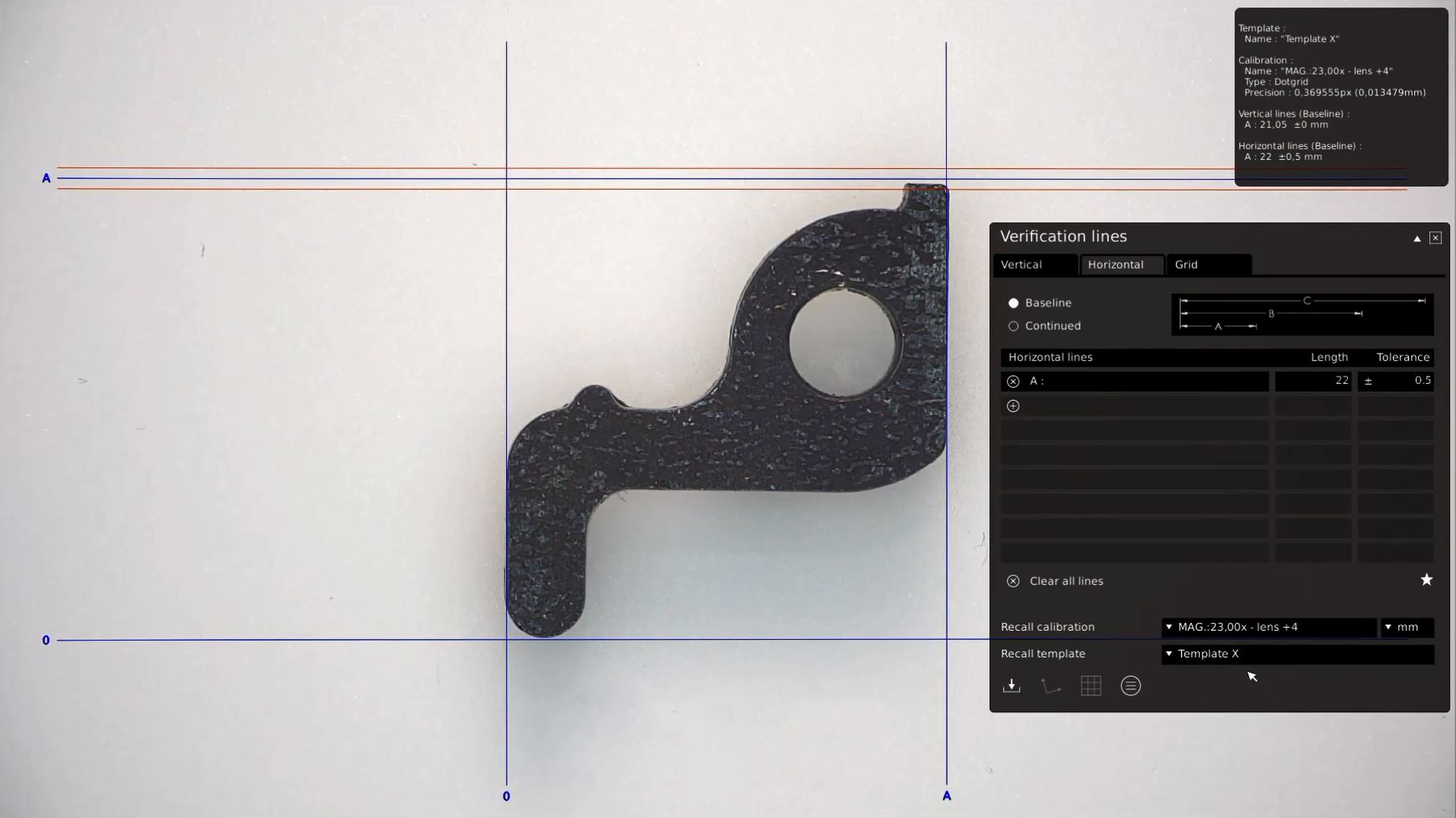

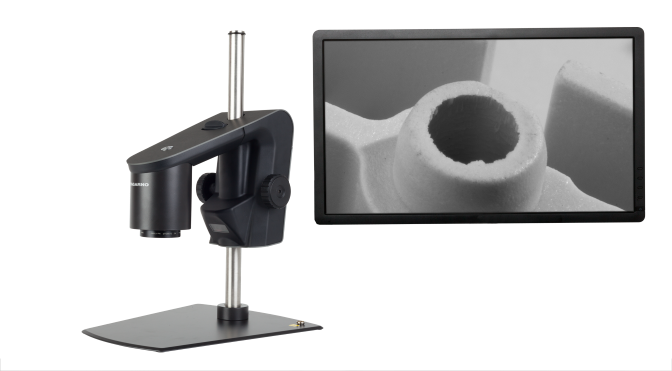

『TAGARNO検証線アプリ』は、タガルノ社フルHDデジタルマイクロスコープで、製品のサイズや形状を確認するするために、製造ラインなどでご使用いただけます。定規やルーラー表示させなくても、簡単に形状検査が実施できます。

[特徴]

■製品ごとに名前を付けて検証線を保存可能

■一覧から製品の検証線を呼び出し、サンプルに当てはめて比較

■許容範囲を設定することで、瞬時にエラー品か確認できる

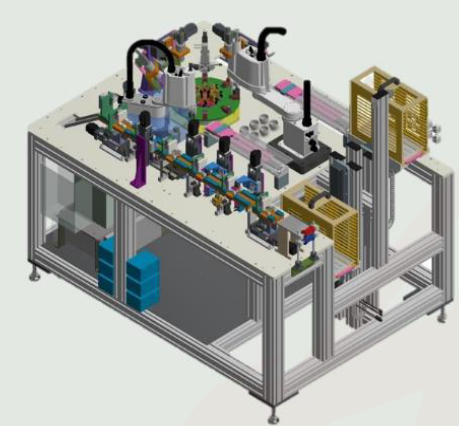

当社が取り扱う、『コネクタ後工程自動検査機』をご紹介します。

製造プロセスは、パンチ、折り曲げ、切断となっており、

フィード進給量は、1~30mmです。

リードフレームでのコネクタをパンチ、折り曲げ、電気測定、切断などの

工程を行い、コネクタが分離された後、外観の検査をしてからトレイに

パッケージされるまでのワンストップ統合型装置です。

【機能】

■製造プロセス:パンチ、折り曲げ、切断

■品質検査

・(1)電気検査:耐圧試験機で耐圧と漏電の検査を行う

・(2)外観検査:CCDカメラで製品の欠陥、瑕疵を検査する

(寸法、接点異常、プラスチックが表面を覆う等)

■仕分け:自動的に分類し、良品をトレイに並ぶ(NG品を排除)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

CERSA社製CM5は被覆後の光ファイバ心線用の測定・検査器です。

・外径測定・コブ検・内部欠陥検出・被覆の内部剥がれ・被覆の不均一性が、全てインラインで測定可能です。

内部に動くパーツがないため、年間定期校正の必要がない点も特徴です。

1ラインに1台!光ファイバ製造ラインの新常識です。

・仕様

□ファイバ径測定:50~400µm

□5軸凹凸検出

□被覆内部の不良検出(気泡、不純物、剥離など)(オプション)

□被膜不均一性検知(オプション)

□ファイバポジション測定(アライメント自動調整用):±0.1mm

また、専用のソフトウェアCIMを使用することで、製造工程中の線径変化のグラフ化、欠陥の発生位置や日時などが製造スタート時に自動で簡単に記録できます。

複数設備をまとめて管理することも可能なので、生産管理に大きく役立ちます。

『TAGARNOサイズ計測アプリ』は、タガルノ社フルHDデジタルマイクロスコープで拡大した画像上で、長さや面積、角度などを計測できるアプリです。

[特徴]

■2点間の長さを計測

■多点間のそれぞれの長さと合計長を計測

■円の半径と直径の計測

■2円の中心点間距離の計測

■面積の計測

■注釈と矢印の挿入

■画像の保存

2D・3D検査に対応!高速処理が可能な

BGAボール外観検査ソフトウェアパッケージ

『AccuLine II』は、プリント配線板の導体幅(トップ・ボトム)や絶縁間隔を

測定できるデジタル線幅測定機です。

スタンドアローンで、導体幅(最大900μm、最小30μm)の自動測定が可能。

TH径(最大 700μm)の手動測定もできます。

また、操作性や測定ターゲット合わせ、メモリ機能が大幅に改善しました。

「アドバンスタイプ」「ベーシックタイプ」「マニュアルタイプ」の3種類を

ラインアップしており、お客様の用途に合わせてお選びいただけます。

【特長】

■スタンドアローン

■自動測定・手動測定が可能

■導体のボトム・トップ幅を同時測定

■3.5インチカラーLCD搭載

■設定により合否判定を表示可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社では、プリント基板の検査及び加工を行っております。

顕微鏡/拡大鏡を用い車載用/産業用/半導体部品用PWB(プリント基板)の

外見検査をお客様のスペックに基づき良否判定を実施。

自動外観検査装置(AVI)も導入しております。

検査環境は、清浄度10,000程度、エアクリーナー、エアーシャワーを

完備しております。

【特長】

■基板以外でも顕微鏡や拡大鏡が必要な細かい部品の検査、選別なら対応

■検査以外の業務に関しては、国内外に協力会社がございますので、

プリント基板の設計(国内)製造(国内外)実装(国内)等を

提案しトータルサポート

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

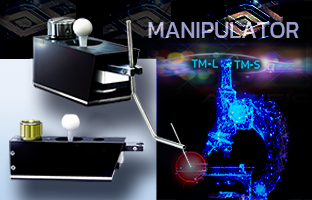

株式会社タイセーのオリジナル商品、ジョイスティックマニピュレーター(TM-S)は

・ジョイスティックで誰でも感覚的に素早く位置合わせ可能

・独自の2段すべり球構造でコンタクト時のズレ(より戻し)防止

・先端アタッチメントを変える事で、様々な用途に使用可能

先端プローブ(タングステンプローブや同軸プローブ)も各種ご用意させて頂いております。(別売)

https://www.e-taise.co.jp/page/probe.html

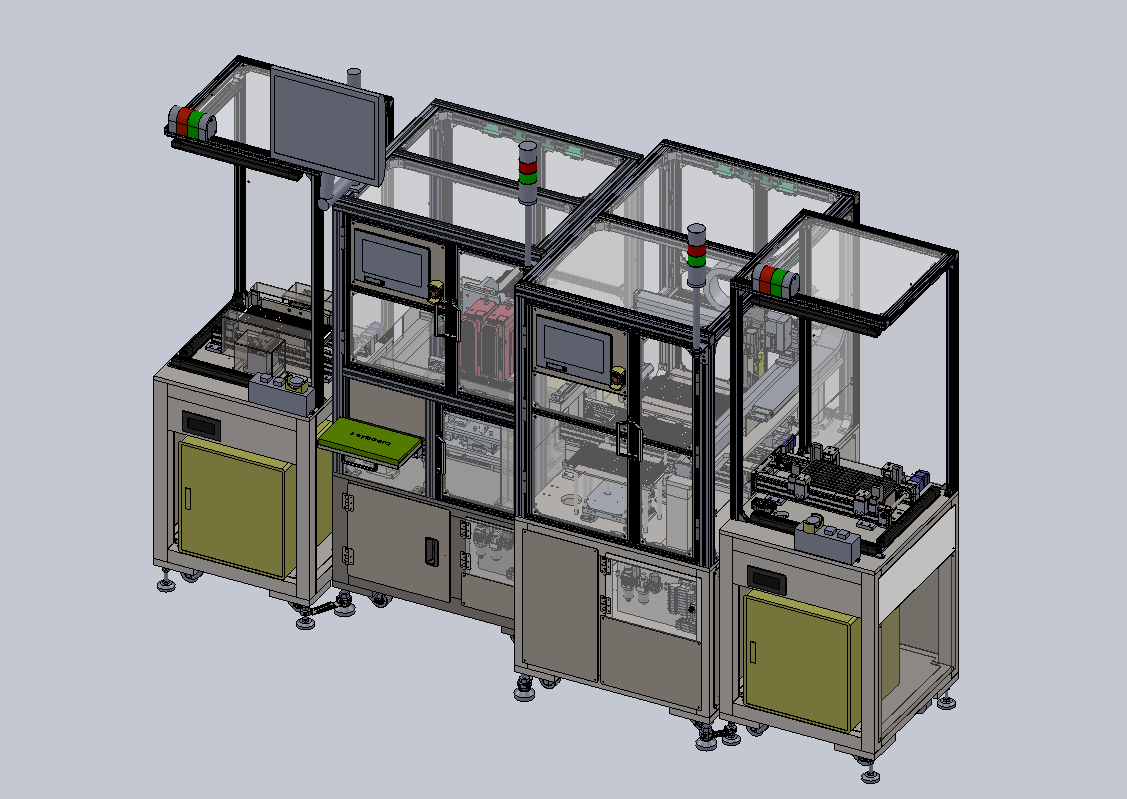

『LI900W』は、車載用IC等の高精度な検査が求められる製品の外観検査に適した装置です。

〇寸法検査

JEITA規格に基づいた寸法検査が搭載されています。

2D検査:全長、全幅、パッケージ中心、ピッチ、位置度、端子径 等

3D検査:コプラナリティ、スタンドオフ、反り、全高 等

〇高精度欠陥検査

高画素カメラ・マルチアングル照明を搭載し、表・裏・側面の高精細な欠陥検査を実現します。

【検出欠陥モード】

異物付着、キズ、カケ、剥離、端子欠損、マーク不良 等

〇その他特徴

・JEDECトレイ対応

・多彩なオプションラインナップ

側面検査機能、テーピング収納機能、異物除去機能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

株式会社スピックでは、電子部品やコネクタの寸法測定及び検査を

製品の品質基準に合わせ行います。

当社では品質にこだわり厳しい目で製品を確認致します。

測定のみの依頼も可能でデータ作成業務も行います。

【特長】

■電子部品やコネクタの寸法測定及び検査を実施

■品質にこだわり厳しい目で製品を確認

■測定のみの依頼も可能

■データ作成業務も対応

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『集積回路測高検査装置2型』は、視野角10mm内、高さ0.7mm以内の高さ計測が可能な製品です。

スロットマガジンに格納されているリードフレーム(最大30×50)を1枚ずつ計測ステージにローディングし、高さ計測を実施。

検査結果によるNG排出を行い、空ポケットに良品ワークを自動充填します。

当社は、FA装置の開発・設計から組立調整、設置、納品後のメンテナンスや改善・改造提案まで一貫したサービスを展開しています!

掲載装置は製作実績です。

こちらをご参考に、類似した装置または新規製作に対応致しますので、お気軽にお問い合わせ下さい。

『CS-04PC』は、品質確認、アプリ調整など、手軽に圧着の現場で

断面サンプルを確認できるポータブル端子カットモニターです。

専用の端子クランパーに端子をセットしてスタートボタンを押します。

端子のファインカットは自動送り機構で完全自動化。

過負荷を防止して低石の破損、消耗を最小限に抑えます。

当製品は、あえて研磨時のスライド機構を手動化して微妙な調整を

可能にしています。カット&研磨に要する時間は2~3分です。

【特長】

■一体型ファインカット&研磨テーブル

■カバー開で運転を停止するインターロック機構

■研磨の送り調整が可能

■加水研磨が可能

■標準・細線の2種のクランパーを標準装備

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社は、コネクタ/電子部品の組立をはじめ、外観検査・寸法測定をしております。

(限定工程でのご依頼も可能です)

顕微鏡や拡大鏡での目視検査を実施。1日に1,000件~10,000件程度の検査が可能です。

サイズは3mm~100mm ぐらいまでなら対応可能。

■こんなお困りのコネクターメーカー様必見

・画像では品質不良が特定できない

・自社では対応できない突発的な検査

・自社では納期に間に合わない検査

■コネクタの業種(一部抜粋)

民生用コネクタ

自動車用コネクタ

アミューズメント用コネクタ

■コネクタの種類(一部抜粋)

ディップタイプコネクタ

FPC用コネクタ

表面実装コネクタ

※コネクタは全般的に対応可能

ダイナトロンの『MasterSCALE III』は、アートワークフィルムや

プリント基板の測長が出来るガーバー基準二次元自動測定機です。

ガーバーデータをマスターとした連続自動測定を行い、

オートフォーカス機能と図形自動認識機能を備えています。

エッジセンサーによる測定者誤差を解消し、

測定レポート及びExcelデータに出力します。

【特長】

■LED反射照明と透過照明を標準装備

■エッジセンサーによる測定者誤差解消

■Vカットの幅、位置を自動測定

■エッチングラインのトップ/ボトム自動認識

■測定結果の自動合否判定

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『PXL-2020』は、不良品の早期発見、穴明機のメンテナンスコストの低減を

目的に開発されたプリント基板のための専用測定、検査装置です。

専用機ならではの高速測定はもちろん、精度、操作性など様々な部分で

圧倒的なパフォーマンスを発揮するとともに、人間に配慮した操作環境を実現。

ユーザーの生産システムにおける生産性の向上、コスト削減に大きく寄与し

納入したその日から高い信頼で測定、検査が可能です。

【特長】

■従来の「PXL-2000」を継承し、更にパワーアップ

■不良品の早期発見、穴明機のメンテナンスコストの低減を目的に開発

■専用機ならではの高速測定が可能

■ユーザーの生産システムにおける生産性の向上、コスト削減に大きく寄与

■納入したその日から高い信頼で測定、検査が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

お探しの製品は見つかりませんでした。

1 / 1

外観・画像検査における寸法不良の検出

外観・画像検査における寸法不良の検出とは?

エレクトロニクス製品の製造工程において、外観検査や画像検査を用いて、部品や製品の寸法が設計仕様から外れている「寸法不良」を自動的に検出する技術です。これにより、品質の安定化と不良品の流出防止を目指します。

課題

微細な寸法誤差の見落とし

人間の目視検査では、非常に小さな寸法誤差を見逃してしまうリスクがあります。特に、微細部品の検査では顕著です。

検査員の疲労による精度低下

長時間の検査作業は検査員の疲労を招き、集中力の低下から寸法不良の見落としや誤検出が増加する可能性があります。

検査スピードの限界

生産ラインの高速化に伴い、従来の検査方法では追いつかず、検査スピードがボトルネックとなることがあります。

検査基準のばらつき

検査員によって判断基準にばらつきが生じやすく、一貫した品質管理が難しい場合があります。

対策

高精度画像処理システムの導入

高解像度カメラと高度な画像処理アルゴリズムを組み合わせ、微細な寸法誤差も正確に測定・検出します。

自動化による検査の均質化

検査プロセスを自動化することで、検査員の疲労や主観に左右されず、常に一定の精度で検査を実施できます。

AIによる学習と判定

AIが過去の不良データを学習し、未知の寸法不良パ��ターンも高精度に識別・判定することで、検出能力を向上させます。

リアルタイムでのフィードバック

検査結果をリアルタイムで生産ラインにフィードバックし、早期に異常を検知・修正することで、不良品の発生を抑制します。

対策に役立つ製品例

画像解析ソフトウェア

高精度な画像処理アルゴリズムにより、複雑な形状や微細な寸法の測定・比較を自動で行い、寸法不良を検出します。

産業用カメラシステム

高解像度で高速撮影が可能なカメラと、照明、レンズなどを組み合わせ、製品の細部まで鮮明に捉え、正確な寸法測定の基盤を提供します。

自動検査装置

カメラ、照明、搬送機構、画像処理システムを一体化し、製品を自動で搬送しながら寸法不良を検出するシステムです。

AI学習システム

画像データと不良情報を入力することで、AIが寸法不良の特徴を学習し、より高度な検出精度を実現するための基盤を提供します。