エレクトロニクス検査・試験に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

はんだ量の適正評価とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

テスタ |

リワーク/リペア装置 |

外観検査装置 |

検査関連部品 |

測定・試験・分析機器 |

非破壊検査装置 |

分析受託サービス |

その他エレクトロニクス検査・試験 |

非破壊検査におけるはんだ量の適正評価とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

当社では、CT機能付きX線検査装置「FX-300tRX」を使⽤して、X線検査の受託

サービスを行っています。

CT機能付きX線検査装置で半田付け状態を確認、解析いたします。

検査画像(CT画像は動画ファイル)はDVDに書き込んで、お渡しいたします。

BGA部品の実装状態の確認や不具合個所の発⾒にお役⽴てください。

挿入部品の半田充填率確認にお役⽴てください。

【FX-300tRX 特長】

■幾何学倍率1000倍

■「X線ステレオ方式」で裏面情報キャンセルが可能

■フラットパネルが60°傾斜させての観察が可能

■カメラが傾斜してもポイントがずれない

■断層情報の表示が可能(上下約3~5mmを100分割可能)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社では、電子基板のはんだ付け箇所の断面観察試料を作製・断面観察により

はんだの接地状況の確認、はんだ付け箇所内部の元素分布を面分析による

はんだ構成元素の偏析確認により、正しくはんだ付けされているか視覚的に

確認し、貴社が評価するためのデータを提供することが出来ます。

不具合調査の一環として断面からはんだの接着状況やボイドの確認、

はんだ内の成分の偏りが確認可能。

ご用命の際は、当社までお気軽にお問い合わせください。

【特長】

■不具合調査の一環として断面からはんだの接着状況やボイドの確認が可能

■はんだ内の成分の偏りが確認可能

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

『銅-セラミック基板自動超音波探傷装置』は、パワーデバイスの部品

である銅セラミックス基板の接合不良やボイドを高速に検査する装置です。

マガジンに投入したワークを2枚取り確認後に12枚同時に水槽内で

探傷します。

不良品を排出し良品のみを後工程に搬出します。

【仕様】

■ライン仕様:オフライン自動

■検出性能 :0.2mm以上ボイド

■処理能力 :5秒/枚

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

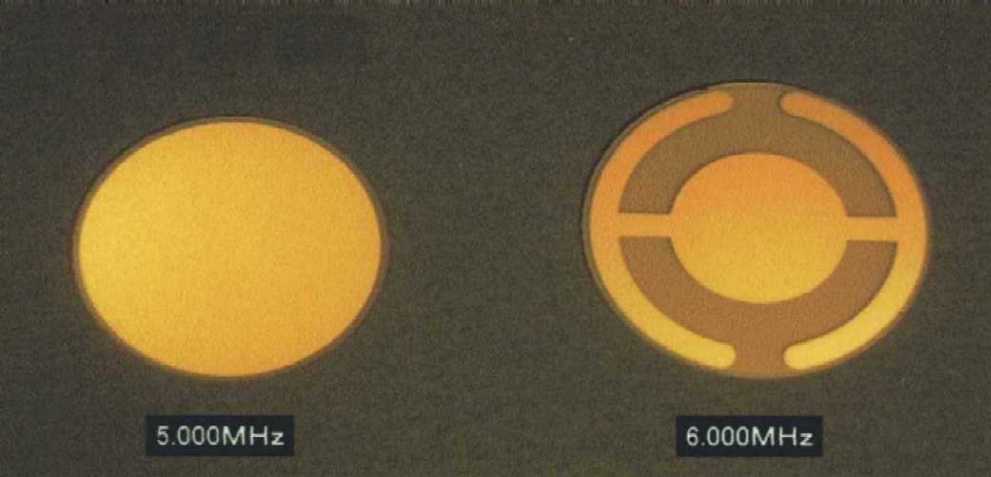

蒸着装置やスパッタリング装置などの真空成膜プロセスにおいて、膜厚モニターとして広く使われているQCM方式の膜厚計用の水晶振動子です。周波数は5MHzと6MHz、電極膜材料は金(Au)と銀(Ag)を揃えております。

弊社販売品については再生もお受けいたします。

FET(電界効果トランジスタ)を3次元斜めCTで撮影した事例です。

透視撮影では実装部のはんだとチップ下のはんだが重なり合って各層のボイドを見分ける事が困難です。

そこで、CT撮影をする事で添付資料のように断層を分けて観察する事が可能となります。

XVA-160RZはユーセントリック機能によって透視観察の段階で撮影部位を指定し、そのままサンプルを取り出すことなく、3次元斜めCTの撮影に移行することができるため、工数削減にも繋がります。

共晶はんだ対応では、鉛が含まれていることが問題視されています。

実装時に使用される“はんだ の量”は、実機にて計測することで確認できますが、

はんだレベラの場合は、基板製造工程に含まれるため容易に計測する事ができません。

この機能を実現することで “はんだレベラ” 時の鉛の含有量の確認が可能となります。

電子機器の高機能化と小型化の需要が高まる中で、BGA(Ball Grid Array)部品の採用が増加しています。

しかし、 BGAでは バンプ とはんだペーストが接合しない「 未接合 」という事象が発生することがあります。

そこで、本資料では 発生原因やメカニズム、さらには対策について、具体的な事例を交えて詳細に解説しています。

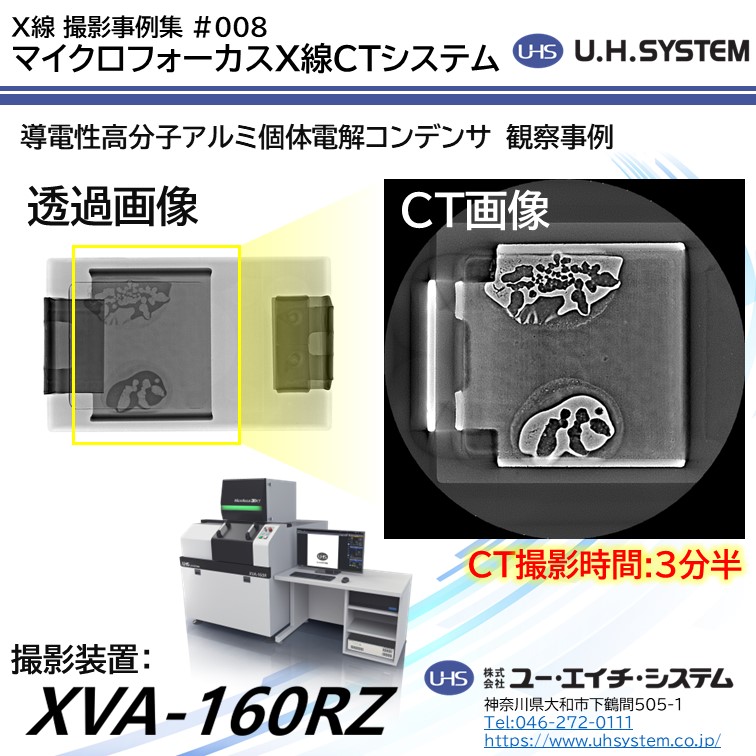

導電性高分子アルミ固体電解コンデンサを透過画像並びに斜めCT撮影した事例です。

内部の構造の確認やはんだ状態を観察可能です。

XVA-160RZは、スタンダードモデルとなっており、多種多様なワークの不具合箇所を幅広く観察することが出来ます。

また、わずか3分半でCT撮影することが可能な為、解析の効率化アップにも貢献できる装置です。

「スマートレントゲン」を応用した製品をご紹介します。

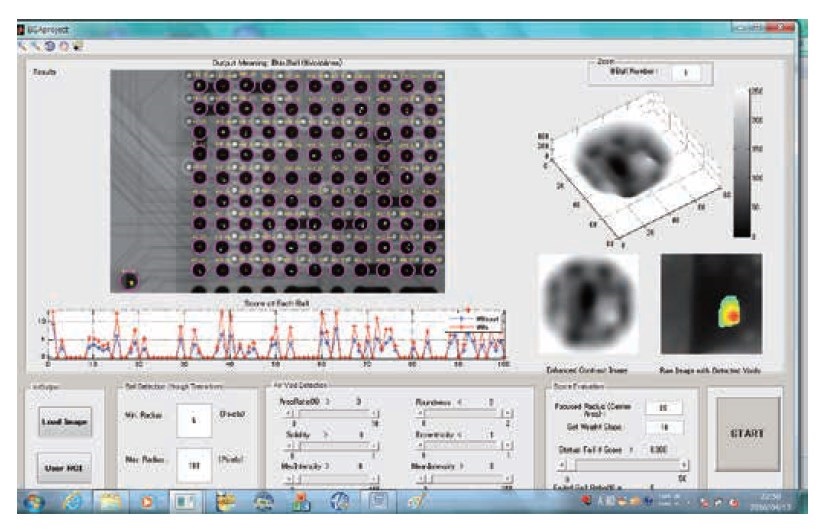

『BGA Pro』は、通常のX線透過画像では目に見えないBGA、CSPの画像信号変化を

計算処理することで、大きさ、位置を数値化して、半田内部の状態を

明確に表示することにより半田付け解析のアシストをします。

【適用用途】

■BGA、CSPのボイド状態などを数値化することで半田付け状態を評価できる

■ボイド状態を知ることにより、リフロー等の条件設定の情報として活用可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

オプションシステム《リフローシミュレータ》を設置することで・・・

✅リフローはんだ付工程にて何らかの理由により発生したボイドが放散消滅する挙動をシミュレートライブで確認できます

✅ハンダボールがブリッジする挙動をX線ライブで確認することができます

✅電子部品の熱膨張する様子をX線ライブで確認できます

【 特 徴 】

■加熱炉をX線検査装置内部に設置する事で、リフロー環境を実現

■はんだが溶融する過程をリアルタイムで観察可能

■N2環境対応可能

■設定温度:常温~400度

※アプリケーションによって加熱する方法選択をご提案いたします

ボンディング中のインピーダンス値変動をモニターし、自動的に安定した超音波出力が得られるよう設計されています。

【特徴】

○ボンディングアプリケーションに対して常に最適な条件を選択可能

○「RAMP」「DELAY」「BOOST」などの機能を利用することが可能

○割れ欠けなどが発生しやすい材料に対しても安定したボンディングが可能

○超音波出力:最大2.5W

○制御方式:電圧制御、電力制御(パワーイコライゼーション)

○周波数:標準品 58~64kHz 高周波品 80~130kHz

○週数制御:インピーダンス自動追従型

○インターフェース:8bitパラレル、Trigger I/F、RS-232C

○外部表示:インピーダンス値、発振周波数、発振出力レベル位相差

○入力電源:100~240V AC 50/60Hz (マルチ電圧対応)

●詳しくはお問い合わせ、またはカタログをダウンロードして下さい。

モノづくり事業では『マイクロスコープ』を保有しており、

実装信頼性の検証を行っております。

最大倍率x200までの分解能で高精細な画像観察が可能。

お客様からのご要求や当社品質維持活動の中で使用しており、

外部委託となりますが、SEM・EDS分析等についても実績があります。

【特長】

■最大倍率x200までの分解能

■高精細な画像観察が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

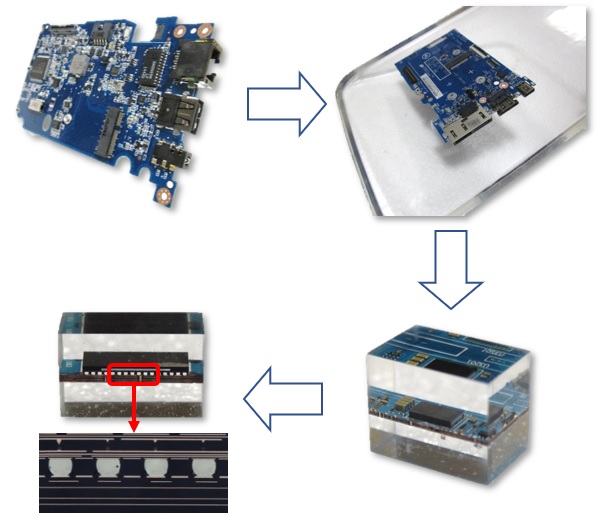

当社の断面観察は、基板実装されているBGA、コネクタ等のはんだ接合や

基板スルーホールなどの観察を行い、その状態をご報告することを

目的とし試料の断面作製を承ります。

対象部品の種類や構造・材料から好適な研磨方法をご提案し

観察まで行います。

また、研磨精度を上げるため、多くの研磨資材を揃えて対応。

オペレーターの手作業で粗削りから鏡面加工まで行うことにより

色々な形状、大きさに柔軟に対応いたします。

【作業の流れ】

1.試料の受領

2.社内打合せ

3.前準備

4.研磨観察

5.結果報告書

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

深澤電工では、BGA・CSPの実装及びリワーク作業を得意としています。

不良の発見から実装、検査までを専門の設備と今まで培った技術で

お客様のご相談をお待ちしています。

【リワーク作業でできること】

1 BGA、CSPの半田付け不良発見

2 BGA、CSP取り外し(BGA、CSPリワーク装置)

3 BGA、CSPリボール(BGA、CSPリボール)

4 BGA、CSP実装(BGA、CSPリワーク装置)

5 BGA、CSP半田付け

(BGA・CSPリワーク装置、N2対応リフロー装置)

6 BGA、CSPX線検査(X線検査装置 )

当社では、電気的な特性に影響が及ばないよう積み重ねた実績とノウハウで

ご希望を基に復元いたします。

パッケージ直下のPADの確認はX線画像をセットでお渡ししておりますので、

半田の接合状態をお客様ご自身でも実感いただけます。

また、社内設備の工程により、最短で製品をお届け。

お引取り→部品交換→お引渡しまでを最短で同日中に遂行いたします。

【特長】

■どこよりも最短で製品をお届け

■パッケージ直下のPADの確認はX線画像をセットでお渡し

■半田の接合状態をお客様ご自身でも実感

■積み重ねた豊富な経験と実績で良品へと復元

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

非破壊検査におけるはんだ量の適正評価

非破壊検査におけるはんだ量の適正評価とは?

エレクトロニクス製品の信頼性を確保するため、はんだ接合部の品質を評価する技術です。特に、はんだ量が過剰または不足していると、電気的接続不良や機械的強度の低下を引き起こす可能性があります。非破壊検査は、製品を分解せずに内部構造や接合状態を評価できるため、製造ラインでの品質管理や故障解析において不可欠な手法となっています。

課題

はんだ量過不足による品質低下リスク

はんだ量が適正範囲から外れると、電気的接触不良、熱伝導性の低下、機械的強度の不足などを引き起こし、製品の信頼性や寿命に悪影響を与えます。

目視検査の限界と人的ミスの可能性

微細なはんだ接合部では目視での正確な量や形状の判断が困難であり、検査員の経験や熟練度に依存するため、検査結果にばらつきが生じやすいです。

従来の検査手法の非効率性

破壊検査は製品を損傷するため、全数検査には不向きです。また、一部の非破壊検査手法は、処理速度が遅く、大量生産ラインへの適用が難しい場合があります。

複雑な形状や多層構造での評価困難

近年の電子部品の高密度実装や多層基板化に伴い、複雑な形状のはんだ接合部や、内部のはんだ状態を正確に評価することが技術的に難し��くなっています。

対策

高解像度画像解析による定量評価

高精細な画像を取得し、画像処理技術を用いてはんだの体積や面積を自動的に計測・分析することで、客観的かつ定量的な評価を実現します。

自動化された検査システム導入

AIや機械学習を活用した自動検査システムを導入することで、検査員の負担を軽減し、検査精度の均一化とスループット向上を図ります。

多角的な非破壊検査手法の組み合わせ

X線CT、超音波検査、赤外線サーモグラフィなど、複数の非破壊検査手法を組み合わせることで、異なる側面からのはんだ状態を詳細に把握し、複合的な評価を行います。

標準化された評価基準とデータ管理

はんだ量の適正範囲を明確に定義した評価基準を設定し、検査データを一元管理することで、品質のトレーサビリティを確保し、継続的な改善に繋げます。

対策に役立つ製品例

高解像度X線画像解析装置

微細なはんだ接合部の内部構造を三次元的に可視化し、はんだの体積や欠陥を定量的に評価できるため、はんだ量の過不足を正確に検出します。

AI画像認識検査システム

学習済みのAIモデルが、はんだの形状や量を自動で認識・判定し、人為的なミスを排除しながら高速かつ高精度な検査を実現します。

超音波探傷検査サービス

音波の反射特性を利用して、はんだ接合部の内部の空洞や剥離、およびはんだ量の偏りを非破壊で検出します。

3D光学測定器

表面の形状を高精度にスキャンし、はんだの体積や高さなどを三次元的に計測することで、はんだ量のばらつきを詳細に把握します。