金型製作・成形に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

プレス加工の高速化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

金型技術 |

金属プレス加工技術 |

その他金型製作・成形 |

プレス成形・鍛造におけるプレス加工の高速化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

自動車業界の試作段階では、設計変更への迅速な対応と、多様な形状への加工が求められます。特に、試作部品の品質と納期は、製品開発の成否を左右する重要な要素です。BobCAD-CAMは、2軸から5軸までの幅広い加工に対応し、3Dシミュレーションによる加工前の検証も可能です。これにより、試作における手戻りを減らし、高品質な部品を短納期で実現します。

【活用シーン】

・自動車部品の試作

・金型製作

・治具製作

【導入の効果】

・試作期間の短縮

・コスト削減

・高品質な部品の製作

【自動車試作向け】BobCAD-CAM

工作機械業界において、高精度な位置決めは、製品の品質と生産効率を左右する重要な要素です。多品種少量生産の場合、設計までに時間がかかってしまうことがあります。この治具設計の遅れや精度の問題は、生産性の低下や不良品の発生につながる可能性があります。EZ Jig for Rhinoは、3DCADの専門知識に頼らず、モデルを配置するだけでから組立治具、固定治具など直感的な操作で設計を可能にします。

【活用シーン】

・検査用治具や塗装治具

・加工工程における治具の設計

・3Dプリンタを活用した治具の迅速な製作

【導入の効果】

・治具設計時間の短縮

・治具製作コストの削減

・高精度な位置決めの実現

・生産効率の向上

【工作機械向け】EZ Jig for Rhino

金属加工業界の成形作業では、重量物の移動や位置調整が頻繁に行われます。作業効率と安全性の両立が求められ、特に、正確な位置決めとスムーズな動作が重要です。不適切なホイストの使用は、作業効率の低下や事故のリスクを高める可能性があります。当社のエアチェインホイストは、エアチェン用に設計された特殊モーターにより、最大限のトルクを発揮し、金属加工の成形作業をサポートします。

【活用シーン】

・金型や素材の移動

・プレス機への材料供給

・成形品の取り出し

【導入の効果】

・作業時間の短縮

・作業員の負担軽減

・安全性の向上

【金属加工向け】エアチェインホイスト

金型設計の分野では、設計期間の短縮と高精度な加工が求められます。特に、複雑な形状の金型設計においては、CAD/CAMシステムの性能が重要になります。BobCAD-CAMは、低価格ながら3D CADと3Dシミュレーションを標準搭載し、設計から加工までをトータルでサポートします。これにより、設計者はより短時間で高品質な金型設計を実現できます。

【活用シーン】

・金型設計

・3Dモデルからの加工データ作成

・加工時間の短縮

【導入の効果】

・設計期間の短縮

・加工精度の向上

・コスト削減

【金型設計向け】BobCAD-CAM

自動車業界の量産体制においては、高い生産性と品質の両立が求められます。特に、部品を効率的に製造するためには、工作機械の性能を最大限に引き出し、NCプログラムの作成を効率化することが重要です。NCプログラムの作成に時間がかかったり、加工トラブルが発生すると、生産効率が低下し、コスト増につながる可能性があります。ESPRIT CAMは、2軸~5軸加工、旋盤、ミルターン、ワイヤーカットまで幅広い加工に対応し、直感的な操作で高効率なNCプログラムを自動生成します。これにより、自動車部品の量産における生産性と品質向上に貢献します。

【活用シーン】

・自動車部品の量産加工

・多軸加工、複合旋盤による複雑形状部品の加工

・NCプログラムの効率的な作成

【導入の効果】

・加工時間の短縮

・段取り時間の削減

・加工トラブルの減少

・高品質な製品の安定供給

【自動車量産向け】ESPRIT

造船業界では、大型構造物の製造において、�加工時間の短縮と工具寿命の向上が求められます。特に、大型化が進むにつれて、NCプログラムの効率化は、コスト削減と生産性向上に不可欠です。不適切なNCプログラムは、加工時間の増加、工具の早期摩耗、さらには機械の故障につながる可能性があります。Vericut Forceは、NCプログラムを最適化し、加工時間を短縮し、工具寿命を延ばすことで、これらの課題を解決します。

【活用シーン】

・大型船体部品の加工

・複雑な形状の部品加工

・多軸加工

【導入の効果】

・加工時間の短縮

・工具寿命の延長

・コスト削減

・生産性の向上

【造船向け】NCプログラム最適化ソリューション Force

造船業界では、大型構造物の加工において、NCプログラムの効率化が求められます。特に、大型部品の加工においては、加工時間の短縮、材料の無駄削減、そして精度の向上が重要です。Vericut オプティマイザーは、Vericutを使用せずにNCプログラムを最適化し、これらの課題を解決します。

【活用シーン】

・大型船体ブロックの加工

・複雑な形状の部品加工

・多軸加工による効率化

【導入の効果】

・加工時間の短縮

・材料の無駄の削減

・部品の市場投入の加速

【造船向け】Vericut オプティマイザー

造船業界では、大型化が進むにつれて、部品の精度と加工効率がますます重要になっています。特に、巨大構造物の製造においては、わずかな誤差が全体の品質に大きな影響を与える可能性があります。Vericut 9.6は、GコードNCプログラムを忠実にシミュレーションすることで、加工の精度を向上させ、無駄な工程を削減します。AIによるサポート機能も搭載し、複雑な加工工程の最適化を支援します。

【活用シーン】

・大型船の部品加工

・複雑な形状の部品加工

・多軸加工機の活用

【導入の効果】

・加工時間の短縮

・不良品の削減

・コスト削減

【造船向け】Vericut 9.6

金型業界では、製品の品質を左右する高精度な加工が不可欠です。特に、複雑な形状や微細な加工が求められる金型においては、NCプログラムの最適化が重要となります。不適切なNCプログラムは、加工精度の低下や工具の破損、加工時間の増加につながる可能性があります。Vericut オプティマイザーは、Vericutを使用せずに単独で動作可能なNCプログラム最適化ソリューションです。CAMシステムから出力されたNCプログラムを最適化し、金型加工の精度向上と効率化を実現します。

【活用シーン】

・高精度な金型加工

・複雑形状の加工

・多軸加工(3軸、4軸、5軸)

【導入の効果】

・加工精度の向上

・工具寿命の延長

・加工時間の短縮

・材料の無駄の削減

【金型向け】Vericut オプティマイザーによる高精度加工

航空宇宙業界では、部品の複雑化と高品質化が進み、加工時間の短縮と材料の有効活用が求められています。特に、高価な材料を使用し、高い精度が要求される部品においては、NCプログラムの最適化が重要です。不適切なNCプログラムは、加工時間の増加、工具の早期摩耗、材料の無駄につながる可能性があります。Vericut オプティマイザーは、Vericutを使用せずに単独で動作可能なNCプログラム最適化ソリューションです。CAMシステムから出力されたNCプログラムを最適化し、加工効率を向上させます。

【活用シーン】

・航空宇宙部品の製造

・高精度加工が必要な部品の製造

・多軸加工(3軸、4軸、5軸)

【導入の効果】

・加工時間の短縮

・材料の無駄の削減

・工具寿命の延長

・部品の市場投入の加速

【航空宇宙業界向け】Vericut オプティマイザー

金属加工業界の焼入れ工程では、製品の品質を左右する温度管理が重要です。温度ムラは、製品の硬度や強度のばらつきを引き起こし、不良品の発生につながります。また、焼入れ時の急激な温度変化や衝撃により、ヒーターが破損してしま��うことも課題です。当社炭素繊維強化ヒーターは、黒鉛(グラファイト)ヒーターのような加工性を持ちながら、高い耐熱衝撃性と耐衝撃性を両立し、温度ムラを抑制することで、焼入れ工程の品質向上に貢献します。

【活用シーン】

・焼入れ炉

・雰囲気炉

・真空炉

【導入の効果】

・温度分布の均一化

・ヒーターの長寿命化

・製品の品質向上

・歩留まりの改善

【金属加工向け】炭素繊維強化ヒーター

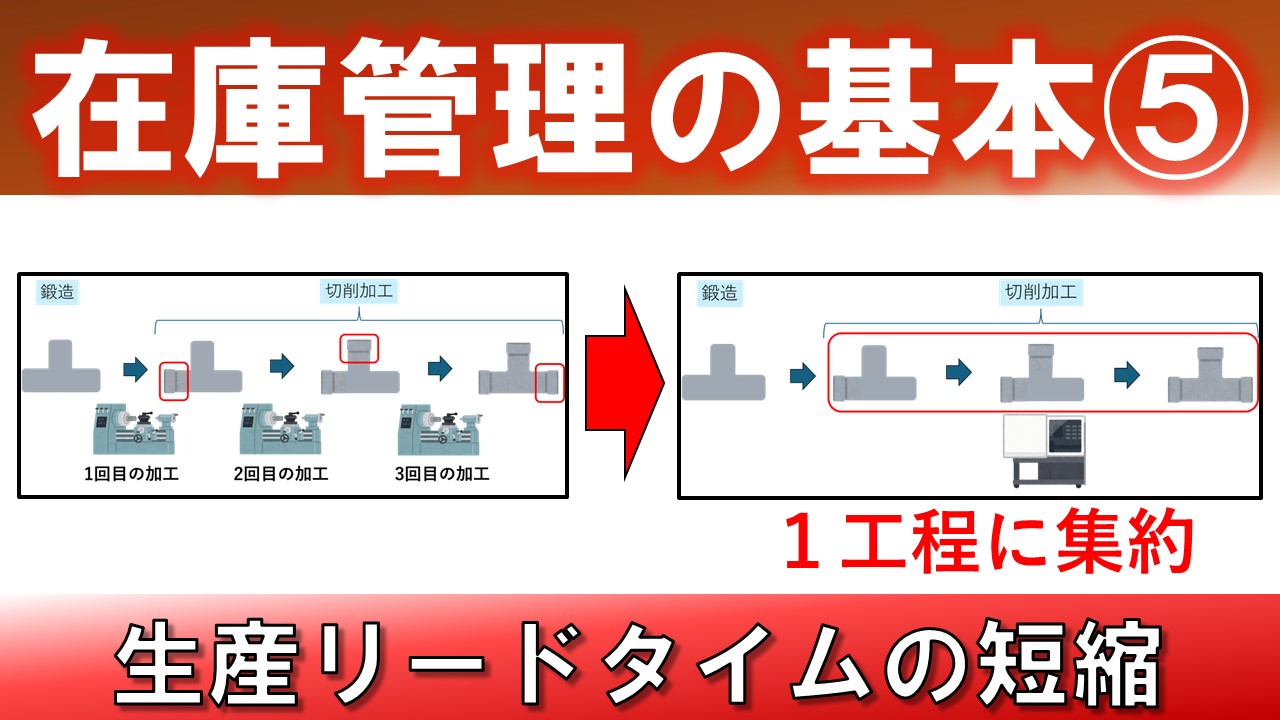

金属加工業界では、納期短縮とコスト削減が常に求められています。特に、加工時間の最適化は、生産効率を向上させる上で重要な課題です。生産リードタイムの短縮は、在庫管理の改善にも繋がり、結果的にコスト削減にも貢献します。この動画では、在庫管理の基本として、生産リードタイムの短縮について解説しています。

【活用シーン】

* 金属加工品の製造における、加工時間の短縮

* 在庫管理の効率化

【導入の効果】

* 納期短縮

* コスト削減

* 在庫管理の改善

【金属加工向け】生産リードタイム短縮で加工時間を削減!

家電業界において、製品の大量生産は、コスト削減と品質安定の両立が不可欠です。特に、耐久性と機能性が求められる部品においては、製造プロセスの効率化が重要となります。熱間鍛造は、高い強度と寸法精度を両立し、大量生産に適した加工方法です。当社の動画資料では、熱間鍛造の加工原理と特徴、改善事例、加工先選定のポイントについて解説します。切削加工や鋳造など、他の加工方法との違いについても解説しています。初めて鍛造について学ばれる方にも、分かりやすく解説しています。

【活用シーン】

・家電製品の部品製造

・量産体制の構築

・コスト削減

【導入の効果】

・高品質な部品の安定供給

・製造リードタイムの短縮

・コストパフォーマンスの向上

【家電向け】熱間鍛造とは?

風力発電業界では、タワーの製造において、高い精度と効率が求められます。特に、強風に耐えうるタワーの製造には、高品質な曲げ加工が不可欠です。不適切な加工は、タワーの強度低下につながる可能性があります。当社の3本ロール プレートベンディングマシンは、柔軟性、速度、安全性をコンセプトに開発されました。3本ロールならではの使いやすさを維持したまま、生産性を向上させます。

【活用シーン】

・風力発電タワーの製造

・大型鋼板の曲げ加工

・高精度な形状の実現

【導入の効果】

・高品質なタワー製造の実現

・生産性の向上

・安全性の確保

【風力発電向け】3本ロール プレートベンディングマシン

造船業界では、大型構造物の製造において、CNC加工の精度と効率が重要です。特に、船体や大型部品の加工では、複雑な形状と大規模なサイズに対応できる正確なNCプログラムが求められます。不正確なコードは、部品の不良や製造時間の増加につながる可能性があります。Vericut Icam ポストプロセッサは、既存のCADシステムやCNCマシンとのスムーズな統合を可能にし、製造プロセスの効率と精度を最大化します。これにより、煩雑な作業を軽減し、生産性を向上させます。

【活用シーン】

・大型船体部品のCNC加工

・複雑な形状の部品加工

・多軸加工機の活用

【導入の効果】

・加工時間の短縮

・不良品の削減

・生産性の向上

【造船向け】Vericut Icam ポストプロセッサ

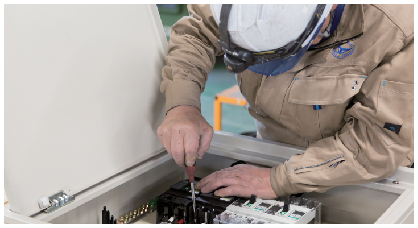

株式会社ヨコヤマ精工では、技術挑戦として

「切削加工製品をプレスの冷間鍛造加工に置き換え」を行いました。

従来は切削加工することが常識だった製品を、プレス加工に

置き換えることで生産性が革新的に向上。

ツーピース部品をワンピースにすることでカシメ工程がなくなり、

管理が極めて容易になりました。

【特長】

■生産性が革新的に向上

■ツーピース部品をワンピース�にすることでカシメ工程がなくなる

■管理が極めて容易

■コストは90%低減を実現

※詳しくは、お気軽にお問い合わせ下さい。

切削加工製品をプレスの冷間鍛造加工に置き換え

当社では、金属プレスを提供しております。

一時加工においては量産専用機の半無人化を図り、量産出来ない

多品種少量の製品については効率向上を重視した高品質低コストの

実現に努めております。

その他、アルミ板プレス加工や特殊加工一般、工作冶具タップ、

リーマなども展開しておりますので、ご要望の際はお気軽に

お問い合わせください。

【機械設備】

■自動プレス機械(10台)

■二次加工プレス機械(14台)

■汎用二次加工機械

■工作機械

■その他

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い��合わせください。

金属プレスサービス

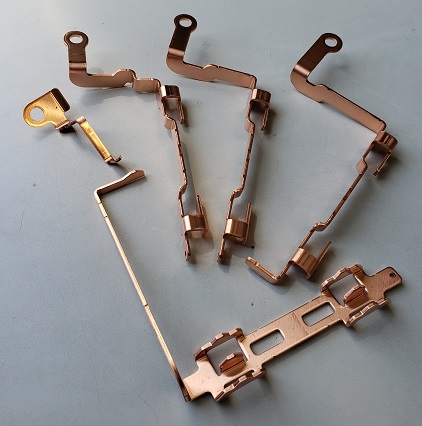

当社は、プレス製品 製造・加工サービスを行っております。

主に自転車に搭載されるワイヤーハーネスの

コネクタ端子を製造しております。

お客様から信頼を得るために、高品質・高精度・高スピードを目指し

新鋭設備とハイレベルな製造技術をマッチングさせ、

当社独自の生産システムにより、様々な製品を提供しております。

ご要望の際はお気軽にお問�い合わせください。

【特長】

■圧縮加工技術

■絞り・結合加工技術

■高速端子加工技術

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせ下さい。

プレス製品 製造・加工サービス

当社では、少量・多品種から数十万個の量産まで、高い技術力、協力工場との

ネットワークで対応致します。

他の加工との組み合わせにより、幅広い加工に対応することが可能。

ご要望の際は、当社へお気軽にお問い合わせください。

【特長】

■少量・多品種から数十万個の量産まで対応可能

■他の加工との組み合わせにより、幅広い加工に対応可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

丸吉工業株式会社 事業紹介<プレス加工品>

『CVX-10C』は、従来のネックを解消し、高品質のテンパー処理を

実現した螺旋振動式テンパー炉です。

上部及び前方よ�り炉内の状態を確認することが可能で、炉内へのワーク

残留確認が確実にできます。

またワンタッチ開閉により、炉内搬送路のメンテナンスが簡単です。

モーター・振動部・ヒーターも点検できます。

【特長】

■新構造で従来のネックを解消

■ワンタッチ開閉で炉内搬送路のメンテナンスが簡単

■上部及び前方より炉内の状態を確認可能

■炉内へのワーク残留確認が確実にできる

■入口は振動式のシュートで飛散しない

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

螺旋振動式テンパー炉『CVX-10C』

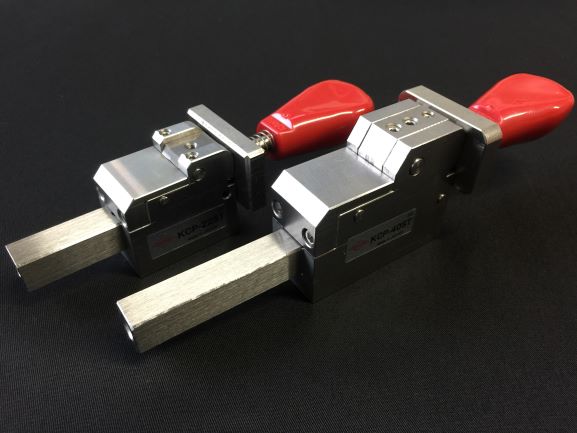

錆や腐食等が気になる環境でも使用が可能です。

ワンタッチロック機構がついているので、

振動などによるロック状態が解除される事がありません。

また、カム機構部への異物進入を防ぐ構造となっているため、

切削加工時における、バイスやネジ固定などの替わりに使用する事が可能です。

段取り時間を飛躍的に短縮する事が可能です。※3

【特徴】

・オールステンレス

・ワンタッチロック機構標準装備

※1 標準品では、グリップ部に樹脂を使用しております。

ステンレスを御希望の場合、丸グリップとなります。

グリップ形状等は変更可能ですので御相談ください。

※2 ワンタッチロック機構は、『YSP』『SUD』にも適用可能です。

※3 別途資料『デュアルクランプがわかる本』をご参照ください。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

デュアルクランプ『KCP SERIES』

株式会社長山鉄工所では、さまざまな業種のメーカーで使用される自動化設備や機械設備、各種専用治具の設計から製作、現地据付、さらに各種機械加工部品の加工を手掛けております。技術のめまぐるしい発展の中、長山鉄工所では、1959年の創業以来、変わることなくお客様に喜んでいただける「ものづくり」を常に意識し、努力を続けております。高品質・低コスト・短納期への更なる挑戦、また現在では省力化設備に加え、環境への取り組みも推進しています。

詳しくはお問い合わせ、もしくはカタログをご覧ください。

株式会社長山鉄工所 事業紹介

当社では『電磁レール定期点検』を行っております。

電磁レールはプレス周辺機器設備を構成する重要な機器のひとつ。半永久的に

使用できると思われがちで、予備品としてあまり重要視されにくい機器です。

通板材が落ちる、ズレる、ブレーカーが時々落ちるなど、この様な現象に

心当たりはありませんか。

事前に機器の状態チェッ�クをすることで、故障の前兆を見つけ出すことも可能。

点検は当社製以外の機器でも対応させて頂きます。

【特長】

■計画的な補修・点検で安定した操業を確保できる

■事前に機器の状態チェックし、故障の前兆を見つけ出すことも可能

■点検は当社製以外の機器でも対応可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

電磁レール定期点検

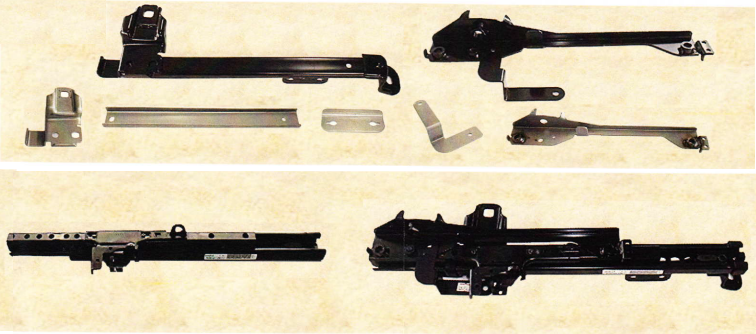

株式会社小熊製作所は自動車部品製造・加工メーカーとして、1979(昭和54)年に誕生しました。

以来、部品のなかでもゼロから生み出す試作車の部品を中心に、総合的な技術力を発揮してまいりました。

ほとんど手づくりといえる仕事は困難を極めますが、それだけに納得のいく製品が完成し、実用化されたときの喜びは、何物にも代えられません。

私たちは経験に裏打ちされた熟練の技術と、最新鋭の設備を有しています。

そしてなにより「おもしろ、おかしく」のモットーに代表される、モノづくりに最も必要な創意工夫の精神、心意気があることを誇りにしています。

21世紀は激動の時代であり、変革の時代です。

これまで培ってきた実績だけに甘んじていれば、もはや生き抜くことはできません。

チャレンジ精神を忘れず、自らの手で未来を切り開かねばなりません。

「ナンバーワンからオンリーワンへ」。

私たちは、これからもたゆまぬ努力を続けることをお約束いたします。

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

株式会社小熊製作所 事業紹介

『P-50SAB』は、クランプ困難なベンドパイプの切断が可能な

半自動式丸鋸切断機です。

早送り機能を搭載しており、ワークの出し入れが容易。

また、テーブル上のT溝により、既存のクランプ治具を自由な位置に

取付けることができます。

【仕様(一部抜粋)】

■切断能力:〇90mm(パイプ)

■使用鋸刃:Φ280、Φ315メタルソー

■鋸刃モータ:1.5kw・4P

■鋸刃回転数:34/40rev/min(50/60Hz)

■鋸刃上下:エアハイドロ方式 など

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

半自動式丸鋸切断機『P-50SAB』

『TSUBASA 300 RS-SK』は、テーブル簡易固定式モールドの採用により

簡単に金型をチェンジできるパイプバーリングマシンです。

定尺6Mまでの長尺パイプや、350Aまでの大口径ワーク、同径加工も容易に

行うことが可能。

また、荒木技研オリジナル下穴形状によ��り、確実に精度よくバーリング加工が

行えます。

【特長】

■抜群の寸法精度

■確実な安全性

■快適な操作性

■テーブル簡易固定式モールドを採用で簡単に金型をチェンジできる

■オリジナル下穴形状により、確実に精度よくバーリング加工が行える

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

パイプバーリングマシン『TSUBASA 300 RS-SK』

当資料は、睦工業の設備と加工の強みについてご紹介しています。

5軸マシニングや複合旋盤など、工程集約機の導入効果をはじめ、

主要設備や加工の特長などの情報を掲載。

写真や図を用いてわかりやすくご紹介しています。

是非、ご一読ください。

【掲載内容】

■工程集約機の導入効果

・5軸マシニング導入効果

・複合旋盤導入効果

・多関節ロボット導入効果

・リードタイム短縮によるメリット

■設備の紹介

・主要設備

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【資料】睦工業の設備紹介と加工の強み

動力源に空圧、油圧を使用せずに電気の力のみで制御を行う、これからの時代を見据えて開発された新しいタイプのリベッティング・マシンです。

極小の精密部品の作業にも対応、環境にも優しいマシンです。

【特徴】

■プログラム入力による作業管理

■段取りの短縮

■高い繰り返し作業精度

■極小・精密部品対応

■作業時間の短縮

■環境への配慮

※詳しくはダウンロード、もしくはお問い合わせください。

電気カシメ機【電動サーボ リベッテ��ィング・マシンFRE-05】

当社では、曲げ加工の知識が豊富な熟練の作業者が、仕様に合わせて高品質な

製品をご提供しております。

小物製品は1台の機械に複数の金型を取り付ければ、数工程での加工が

可能となります。

また、125tNCは、スポット溶接機4台と並べて設置されており、溶接機で

ナットなどを取り付けることで曲げ加工までの流れ作業にも対応可能。

大量生産でも高品質な製品を提供します。

【当社のこだわり】

■試作段階から量産にいたるまでの幅広いご要望にお応え

■量産までの過程において、さまざまな角度からVEを提案しコストダウンを追及

■開発段階から携わることで得られたノウハウを活かし、より完成度の高い製品を生み出す

■試作で得た技術的な情報を基に、金型の共用化を推進し、コストの低減を追及

■代々受け継がれた職人の技は、機械加工では対応しきれない仕上がりを実現

※詳しくは、お気軽にお問い合わせください。

ベンディング加工サービス

当社は、金属スクラップの買い取り、加工・収集運搬や

原料としてメーカーへ販売をしている会社です。

スクラップをプレス機による減容、圧縮を目的とした「圧縮加工」や

被覆電線を剥線機を用いて、銅とビニールに分離させる「剥離加工」などを

施しております。

【加工】

■切断加工

■圧縮加工

■剥離加工

※詳細については、お気軽にお問い合わせください。

金属スクラップ 加工サービス

当社宮城工場では『冷間圧造加工』を行っております。

冷間(常温)で連続生産が可能なため、生産性に優れています。圧力をかけて

変形させることが基本のため、高強度です。

金属くずなどが一切でないため、材料ロスを大幅に削減可能。

産業廃棄物も大幅に減少する環境保全への貢献度も高い工法です

【特長】

■冷間(常温)で連続生産が可能なため、生産性に優れている

■圧力をかけて変形させることが基本のため、高強度

■金属くずなどが一切でないため、材料��ロスを大幅に削減可能

■産業廃棄物も大幅に減少する環境保全への貢献度も高い工法

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

冷間圧造加工

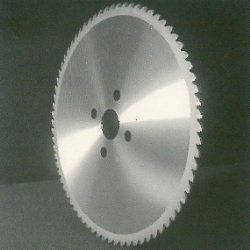

クレマツ機鋼は『メタルチップ・ソー』を取り扱っております。

当製品は、建材用コラム、ビレット、電縫管、レール、自動車部品等の

切断に使われています。

無垢の丸棒からパイプまで切断可能。材質も歯形・山数を変える事により

一般鋼材からステンレスまできれいに切断できます。

また当社では、難切削材(ステンレス、熱処理済鋼 等)の切断に豊富な経験と

実績がございます。是非お問い合わせください。

【適正切断機メーカー】

■根津

■ノリタケ

■西島

■カルテンバッハ

■ケンタイ等

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

メタルチップ・ソー

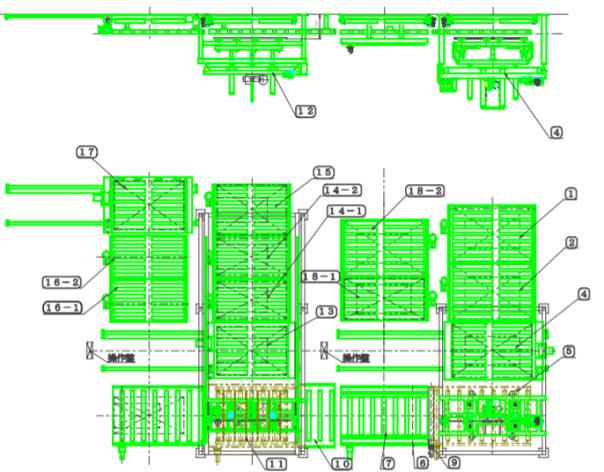

当社は、機械式自動粉末成形プレスの設計・製作ならびに販売や

省力化用各種自動機の設計・製作などを行っております。

携帯電話の�普及に伴って需要が増えている極小メタルの成形が可能な

自動粉末成形プレスを製作し、大手携帯電話メーカーへ納入。

もちろん極小部品用以外の粉末成形プレスの製作も行っています。

また成形用金型の製作、テスト打ち、プレスの改造、故障の修理なども

迅速に対応いたします。ご要望の際はお気軽に、お問い合わせください。

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

自動粉末成形プレス

当社では、鋳物加工品やレーザー加工品、機械加工品をプレス加工することによる

CO2の削減やコストの削減、量産への対応をご提案しております。

レーザー加工品では、1200tプレス機械を用い外形抜き、穴抜き加工を

行うことにより、加工コストを10%以下にすることが可能。

量産効果が期待できます。

また、機械加工(切削)にて溝(レール)をつけていた製品を、

プレス機械を用い成形することにより、コストの削減や量産効果に貢献できます。

【提案例】

■鋳物(鋳造品)

・8.0tの材料でプレス加工し、CO2の削減やコストの削減、量産への

対応が可能に

■板厚t8.0の素材をレザー加工機、ボール盤などを用い加工していた製品

・1200tプレス機械を用い外形抜き、穴抜き加工を行いコストの削減、

量産への対応を可能に

■板厚t9.0の素材をレザー加工機、ボール盤などを用い加工していた製品

・1200tプレス機械を用い1工程にて外形抜き、穴抜き加工を行い

コストの削減、量産への対応を可能に など

※詳細につきましてはお気軽にお問合せください。

金属プレス加工サービス

中村自働機械の手掛けた『コンビネーションコートライン』について

ご紹介します。

今回、非鉄金属の板を自動計測及び、板面に自動でビニール貼りする

ラインを完成させ、大幅な省人化・省力化を図りました。

検査テーブルでは、板の厚さ及び歪みを自動計測しています。

ビニールコート機ではビニール貼り後、板の長さを検出し自動カットを

行っています。製品の荷姿によっては合紙を装入する事も可能で��す。

【特長】

■非鉄金属の板を自動計測及び、板面に自動でビニール貼りができる

■検査テーブルでは、板の厚さ及び歪みの自動計測が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

コンビネーションコートライン

当社では、多様化する法人のお客様のリクエストにお応えするべく、

法人営業部という専門の部署を設け、コンサルティングサポート

(DX��提案)などを行っております。

全国のファクトリーギアショップと連携してお客様をサポート。

定点カメラの設置などを行い、工具だけでなく

作業・移動導線を含めた時間短縮実現のサポートをいたします。

【サポート内容】

■標準化による時短

■標準化による教育・採用アップ

■DX提案

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

工具 コンサルティングサポートサービス

当社では、設計・加工・組立・測定・納品�までを自社で完結させる治具製作を

行っています。

先進のマシニングセンタ、フライス、研削盤、放電加工機などを取り揃え、

社内ですべての加工を行えるので短納期にも対応可能です。

設計から部品の加工まで、治具製作を社内で一貫して行う体制が整っている

ので、精度の高い組み付けが可能です。

【納品までの流れ】

1.設計

2.加工

3.組付

4.測定

5.納品

※詳しくは PDFをダウンロードしていただくか、お気軽にお問い合わせください。

治具製作サービス

当社では、金属プレス加工をはじめ、精密板金加工及び、それらに関わる

溶接・組立加工まで行っております。

NCタレットパンチプレスの自動化ラインを構築し、24時間運転を可能と

しているため、短納期・多品種・少量生産に迅速に対応可能。

また、3000mmまでの曲げ加工や、長尺の抜き加工から曲げ加工・

組立加工なども対応可能です。

【製品加工例】

■燃料電池関連補強部品

■美容設備関連ボックス部品

■自動糸巻機関連フード部品

■補助電源関連取付部品

■自動販売機関連コイン装置部品 など

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

金属プレス加工サービス

当社のマシナリー事業部では、自動車用ハブベアリングの軸端カシメを

はじめとして多方面で使用される、揺動鍛造機『ロッキングプレス』の

製造、販売をしています。

また、『ロッキングプレス』にて製造された自動車用ハブベアリングで

ディスクブレーキとサスペンション部品の間に取り付けることが可能。

駆動を伝える為、この内部も精密な形状をした組合わせ加工が施されています。

【仕様】

■揺動角:5度(0~5度)

■揺動回転数:0~500RPM(可変)

■揺動電動機:3.7KW

■加圧荷重:300KN(30TONf)MAX

■ラム速度(上昇時):30mm/sec MAX など

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

揺動鍛造機『ロッキングプレス』

当社では、お客様の必要なサイズに切り揃えて、どんな寸法の物も当社の

溶断工場からジャストインタイムでお届けしています。

設立以来の長きに渡り、当社の精密溶断品は金型、建設用機械、諸産業用

機械、建設、土木などの各産業界の多くのお客様に広くご使用いただき

好評を得ています。

ご要望の際はお気軽にお問い合わせください。

【当社の特長】

■プロのスタッフが各テーマに適したご提案をいたします

■各種鉄鋼製品のお見積もりをいたします

■電話一本いただければ、お伺いいたします

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

精密溶断品

当社は、主力のカチオン塗装を始め、プレス成型、精密プレス、溶接、

組付、組立、脱脂洗浄、異物洗浄等をすべて自社内で行う一工場完結生産

体制をとっております。

一工場完結生産体制をとることにより、納期短縮とローコストを実現。

一貫した情報伝達により、お客様の声に素早く対応できております。

当社は、品質、納期、コストのすべての面において、お客様に

ご満足いただける製品・商品をお届けできる企業を目指しています。

【工程内容】

■プレス

■溶接

■塗装

■組付

■洗浄

※詳しくは、お気軽にお問い合わせください。

一工場完結生産体制 サービス

当社では、金型を用いて、素材に穴を開けたり、曲げるなどを行う

プレス加工を取り扱っております。

順送プレス加工は、自動生産できるため、大量生産に向いており、

コスト削減につながり、品質の安定や生産性の向上が期待できます。

また、金属材料を化学薬品の作用により腐食させ、形成したり、

模様を刻みこんだりする「エッチング加工」や、素材表面の美化・硬化・

耐食化などを高めるために行う「表面処理加工」にも対応いたします。

【加工事例】

■真鍮Niめっき材の板厚以下の抜き加工

■横からのプレス加工

■板厚0.03mmをプレス加工

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

プレス加工サービス

当社では、加工可能領域15TON~500TONまで対応できる

プレス加工を取り扱っております。

プレス機械19台の他シャーリング機、ベンダー機、

工作機械等を所有。大きな製品、厚物製品を得意としており、

2次加工ではバレル、スポット溶接、タップ加工などもできます。

また、機械の台数が豊富なため、柔軟な対応ができるので

納期にも比較的短く対応可能となります。

【特長】

■急な依頼でも機械次第で短納期対応が可能

■1つの製品を最終工程まで流せるので不良率低減

■幅広い能力のプレス機が豊富で、小さい製品~大きい製品まで対応可

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

プレス加工サービス

当社が取り扱う『クイックチェンジホルダー』をご紹介します。

多品種少量生産、短いセットアップ時間、頻繁にチップを交換する作業に

有効で、熟練者でなくても誰でも工具セット・復旧ができます。

現場での工具交換時間平均10分、刃物交換時間平均25分に対し、

クイックチェンジは平均1分となるため、機械停止時間を大幅に短縮可能。

一般にクランピングユニット1~2ケ/カッティングユニット4~10ケ使用の場合

50~200時間/年の短縮になります。この短縮された時間を加工に利用する事で

生産性を25%向上でき、加工コストの低減を図れます。

【特長】

■誰でも簡単に取付け取り外し可能

■高精度で工具長測定を短縮

■機外交換時間による作業性UP

■工具交換時間を短縮

■高剛性による加工時間短縮

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

クイックチェンジホルダー

当社では、先進のファイバーレーザ複合加工機・自動金型交換付きベンダー

などにより、短納期かつ高品質な製品を製作いたします。

鉄・ステンレスはもとより銅・真鍮・アルミ・チタンの切断加工も可能。

3Dデータ活用により最短納期を実現し、お客様のイメージを

プロデュースいたしますので、是非ご相談ください。

【特長】

■企画・提案

■試作・受託

■短納期対応

■多品種少量

■量産対応 など

※詳しくはPDFをダウンロードし�て頂くか、お気軽にお問い合わせください。

金属加工サービス

株式会社ミノルは、高度な技術による金属プレスの金型生産から、

プレス製品、生産へと一貫した管理のもと、自動車部品・自転車部品を

量産しております。

大物部品から小物部品までを一貫生産。精度の高いプレス加工を

得意とし、多種小ロットに対応いたします。

ご要望の際は、お気軽にお問い合わせ下さい。

【機械設備ラインアップ】

■150t順送プレス

■60t順送プレス

■100tダブルクランクプレス

■80tプレス外観

■110~80t単発ライン など

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせ下さい。

プレス加工サービス

『NS9シリーズ』は、口径違いで、高低差のある配置の複数のネジ穴を

一度に貫孔可能で、作業時間の短縮、正確さ、安全性ともに画期的な

油圧式タップ加工装置です。

ユニバーサルシャフトの採用で自在なレイアウトが可能。

斜めからの加工も可能�です。

また、ワークの保持は下方より確実に行い、セットミスや有無検出

機能にて誤作動を防止します。

【特長】

■油圧揺動シリンダの採用で省エネとパワフルさを実現

■最大で2,000mm角・200軸まで拡張可能

■異径ネジの同時タッピングも簡単にセット

■光電センサー採用

■エアブロー・ノズル付き

■シンプルレイアウトでメンテナンスも簡単

■イーサネットに対応

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

油圧式多軸タップ装置『NS9シリーズ』

マルミ産業株式会社にて保有している設備をご紹介いたします。

立旋盤(NC)、フロア型横中グリ盤(NC)、テーブル型横中グリ盤(NC)、

五面加工機、門型マシニングセンター、横型マシニングセンター、立型マシニングセンター、ラジアルボール盤、

フライス盤、旋盤・平面研削盤他、豊富に取り揃えております。

産業機械部品から船舶部品・ロボット部品まで総合的におこたえできる

受け入れ体制です。

【保有設備(一部)】

■立旋盤(NC)

■横型マシニングセンター

■フロア型横中グリ盤(NC)

■テーブル型横中グリ盤(NC)

■ 五面加工機

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせください。

設備紹介(角物加工全般に優れた設備と技術力を保有)

当社では、設立から長年の歴史の中で多くの治具製造を手掛けた

経験と技術力を強みとし、主に自動車・バイク・航空機関連などの

試作治具や開発用部品を製造しています。

どのような製造依頼がきても、適した加工方法で効率的に製造することが可能。

また、それは製造スピードの早さにつながるため、お客様のご要望に沿った

納期にも応えることができます。

なお、1点物・デザイン用骨格フレーム製作や、さまざまな材質・表面処理も

取り扱っております。ご要望の際はお気軽にお問い合わせください。

【当社の強み】

■短納期:製作依頼から1日~10日以内の納品対応

■高品質:世界基準の自動車メーカーを支える技術力

■一貫性:設計→板金→機械→組み付け→測定まで

■単品対応:試作品や1点物の製作実績が豊富で安心

■柔軟性:共創精神で、要望に柔軟に対応

■品質保証:三次元測定機で品質を保証

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

試作治具/開発部品 設計・製作サービス

お探しの製品は見つかりませんでした。

1 / 5

プレス成形・鍛造におけるプレス加工の高速化

プレス成形・鍛造におけるプレス加工の高速化とは?

プレス成形・鍛造におけるプレス加工の高速化とは、製品の生産性を向上させるために、金型への材料供給からプレス動作、材料排出までの一連の工程をより短時間で完了させる技術や手法のことです。これにより、単位時間あたりの生産量を増やし、コスト削減や納期短縮を目指します。

課題

サイクルタイムの限界

従来のプレス機や金型では、材料のセット、プレス動作、取り出しに一定の時間がかかり、それ以上の高速化が困難な場合があります。

金型への負荷増大

加工速度を上げると、金型にかかる衝撃や摩擦が増加し、摩耗や破損のリスクが高まります。

品質のばらつき

高速化に伴い、材料の流動や変形が均一でなくなり、製品の寸法精度や外観品質にばらつきが生じる可能性があります。

安全性の確保

高速で動作するプレス機は、作業者の安全確保がより重要になり、適切な安全対策が求められます。

対策

高応答性駆動システムの導入

サーボモーターなどを活用し、プレス動作の速度や位置を精密かつ高速に制御することで、サイクルタイムを短縮します。

高耐久性金型材料と表面処理

耐摩耗性や耐熱性に優れた特殊合金やコーティングを施した金型を使用し、高速加工による負荷に耐えられるようにします。

シミュレーション技術の活用

加工前のシミュレーションにより、高速化による材料の挙動や応力を予測し、最適な金型設計や加工条件を見つけ出します。

自動化・省人化設備の導入

自動搬送装置や自動取り出し装置を導入し、手作業による時間を削減するとともに、安全性を向上させます。

対策に役立つ製品例

高精度サーボプレス

従来の機械式プレスに比べ、より高速かつ精密なプレス動作を実現し、サイクルタイムの短縮と品質向上に貢献します。

特殊合金製金型

高い硬度と靭性を持ち、高速加工による摩耗や衝撃に強く、金型の長寿命化と安定した品質維持を可能にします。

加工シミュレーションソフトウェア

材料の変形挙動や応力分布を事前に解析し、高速加工における潜在的な問題を特定・回避することで、試作回数を減らし開発期間を短縮します。

自動搬送・取り出しロボット

材料の供給や製品の取り出しを自動化することで、プレス機の稼働率を最大化し、人件費削減と生産性向上を実現します。