金型製作・成形に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

金型摩耗の低減とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

金型技術 |

金属プレス加工技術 |

その他金型製作・成形 |

ダイカストにおける金型摩耗の低減とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

金型業界では、高精度な加工と同時に、工具の長寿命化が求められます。工具の早期摩耗や破損は、生産性の低下やコスト増につながるため、工具の適切な管理が重要です。Vericut Forceは、NCプログラムを最適化し、工具にかかる負荷を軽減することで、工具寿命の延長に貢献します。

【活用シーン】

・金型加工における工具寿命の最大化

・高精度な金型加工の実現

・加工時間の短縮

【導入の効果】

・工具交換頻度の削減

・生産性の向上

・コスト削減

【金型向け】Forceによる工具寿命の最適化

金型業界における精密加工では、高い精度と効率性が求められます。特に、複雑な形状や微細な加工が必要とされる金型においては、寸法の正確さと面粗度が製品の品質を左右します。小型マシニングセンタ MX400は、高剛性フレーム構造と高精度な加工能力により、金型製作におけるこれらの課題に対応します。

【活用シーン】

・金型部品の精密加工

・試作金型の製作

・小ロット生産

【導入の効果】

・高精度な加工による製品品質の向上

・省スペース設計による作業スペースの有効活用

・ATC標準搭載による段取り時間の短縮

【金型向け】小型マシニングセンタ MX400

金属加工業界において、工具の耐久性と精度は、生産効率と製品品質を左右する重要な要素です。特に、高温や高負荷にさらされる工具においては、材料の耐摩耗性と耐熱性が不可欠です。不適切な材料選定は、工具の早期摩耗や破損を引き起こし、生産性の低下につながる可能性があります。当社のタングステン(W)ターゲットは、高純度であり、優れた特性を持つため、工具の製造において高いパフォーマンスを発揮します。

【活用シーン】

・耐摩耗性が求められる工具

・耐熱性が求められる工具

・高精度な加工が求められる工具

【導入の効果】

・工具の長寿命化

・加工精度の向上

・生産効率の向上

【金属加工向け】タングステン(W)ターゲット

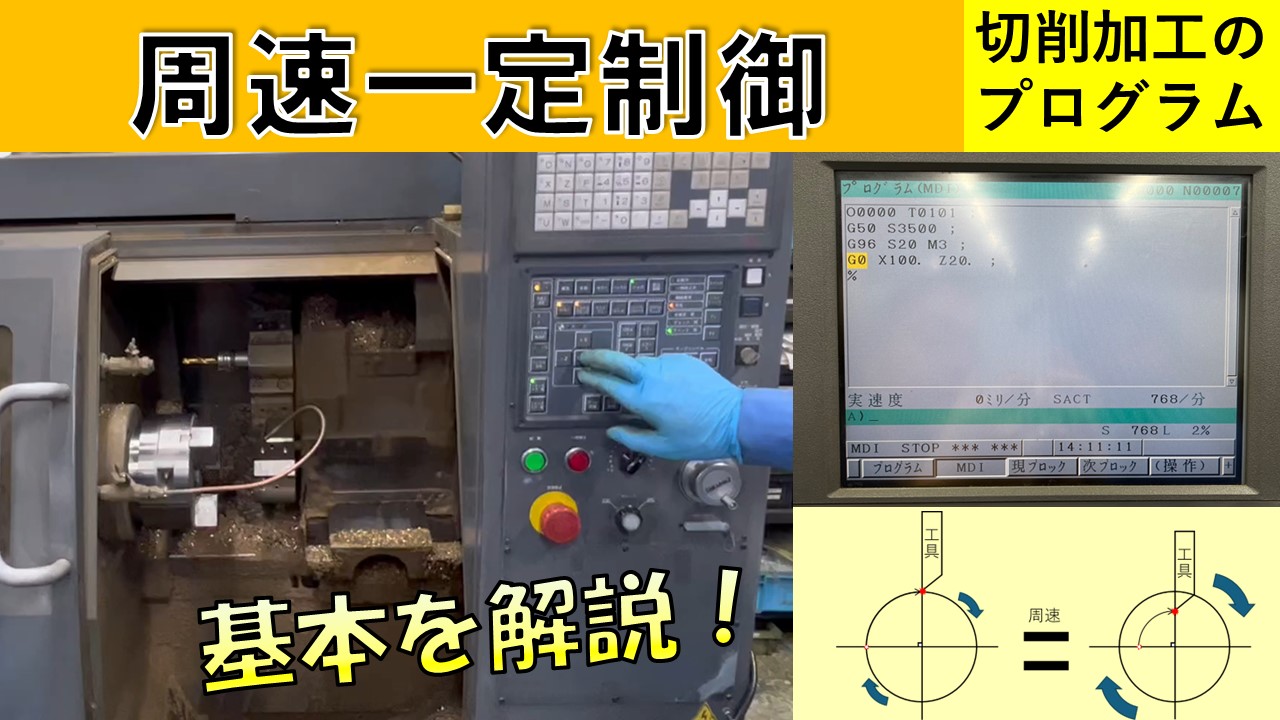

医療機器業界では、精密な部品加工が求められ、特に微細加工においては、切削速度の最適化が重要です。周速一定制御は、切削工具の負荷を一定に保ち、加工精度を高めるために不可欠です。不適切な切削条件は、部品の寸法誤差や表面粗さの悪化を引き起こし、医療機器の性能に影響を与える可能性があります。本動画では、周速一定制御の基本を解説し、微細加工における課題解決を支援します。

【活用シーン】

・医療機器部品の微細加工

・NC旋盤を用いた精密加工

・切削加工における品質向上

【導入の効果】

・加工精度の向上

・工具寿命の延長

・�加工時間の短縮

【医療機器向け】周速一定制御の基本

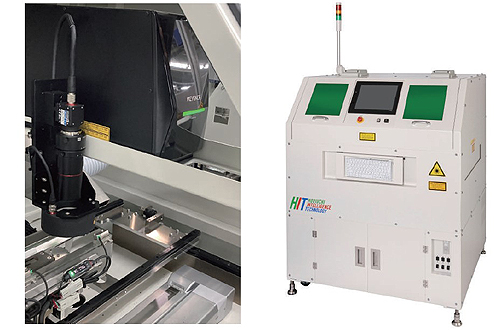

工具業界では、製品の識別や品質表示のために、耐久性の高いマーキングが求められます。過酷な環境下での使用に耐えうるマーキングは、製品の信頼性を高め、長期的な使用を可能にします。TASTEファイバーレーザーマーカーは、金属素材への高精度なマーキングを実現し、摩耗や腐食に強いマーキングを提供します。これにより、工具の識別性向上と製品寿命の延長に貢献します。

【活用シーン】

・金属工具への型番、ロゴ、シリアルナンバーのマーキング

・過酷な環境下で使用される工具への耐久性のあるマーキング

・工具のトレーサビリティ確保

【導入の効果】

・摩耗に強いマーキングによる識別性の維持

・製品の品質管理と追跡の容易化

・長期的な製品価値の維持

【工具向け】TASTE ファイバーレーザーマーカー

時計製造業界では、精密部品の加工において、高い精度と信頼性が求められます。特に、複雑な形状や微細な加工が必要とされる時計部品においては、わずかな誤差が製品の品質を大きく左右します。CNC加工における工具の破損や加工不良は、コスト増につながるだけでなく、ブランドイメージを損なう可能性もあります。Vericutは、CNC加工全体をシミュレーションすることで、加工精度を確保し、一度の加工で「正解」を導き出します。

【活用シーン】

・精密な歯車やケースなどの加工

・複雑な形状の部品加工

・多軸加工機の活用

【導入の効果】

・加工精度の向上

・工具破損や加工不良の削減

・コスト削減

・品質の安定化

【時計製造向け】VericutによるCNCシミュレーション

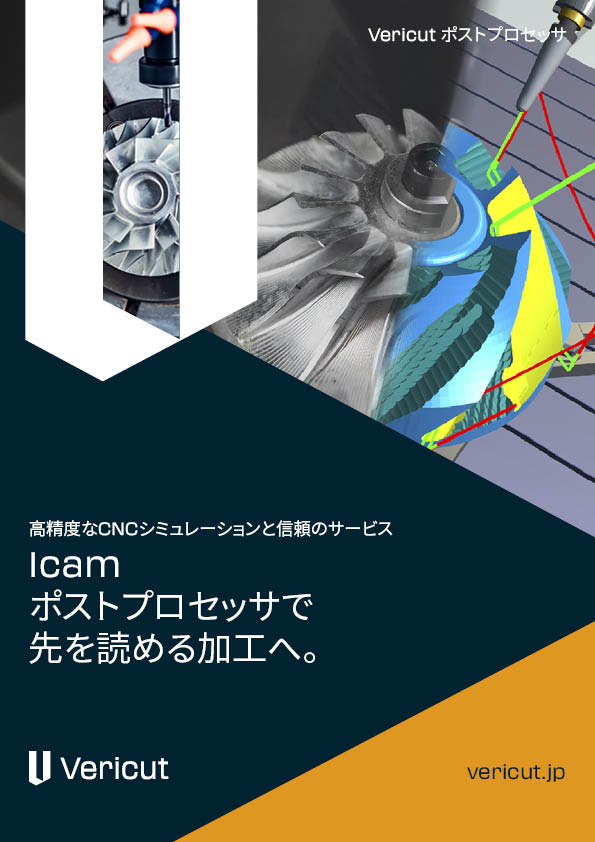

金型業界の品質保証においては、CNC加工の精度と信頼性が重要です。金型は高精度が求められるため、わずかな誤差も製品の品質に大きく影響します。Vericut Icam ポストプロセッサは、既存のCADシステムやCNCマシンとのスムーズな統合により、加工プロセスの効率と精度を最大化し、品質保証における課題解決を支援します。

【活用シーン】

・金型加工におけるNCプログラムの検証

・加工シミュレーションによる品質確認

・加工時間の最適化

【導入の効果】

・加工不良の削減

・品質の安定化

・コスト削減

【金型向け】Vericut Icam ポストプロセッサ

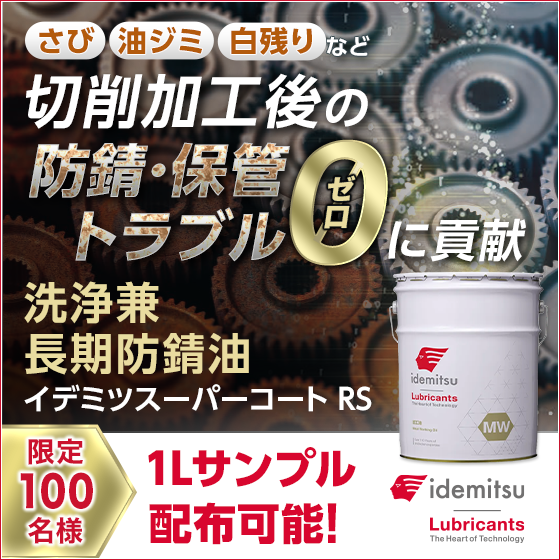

金型業界では、切削加工後の金型の品質維持が、製品の精度と寿命を左右する重要な要素です。特に、長期保管中の錆や白残り、油染み、ステインの発生は、金型の性能劣化や製品不良を引き起こし、金型の寿命を縮める原因となります。これらの問題を解決するためには、切削加工後の適切な防錆処理が不可欠です。イデミツスーパーコートRSは、洗浄と防錆を1液で完了できるため、作業負担を軽減し、労務改善と生産性向上に貢献します。

【活用シーン】

・金型の切削加工後の防錆処理

・長期保管時の金型保護

・品質管理の向上

【導入の効果】

・金型の錆や白残りの発生を抑制し、製品の品質を向上

・金型の寿命を延ばし、交換頻度を削減

・手直し作業の削減による労務コストの削減

【金型向け】切削加工後の防錆・保管トラブルを防止!

金型業界では、製品のトレーサビリティ確保のため、型番の正確な印字が求められます。特に、過酷な環境で使用される金型においては、印字の耐久性が重要です。CO2レーザでは印字が難しい金属材料への対応が不可欠です。当社のハイブリッド(YVO4・Fiber)レーザマーカーは、アルミ基板をはじめとする金属基板への印字を可能にし、金型の型番表示を確実に行います。

【活用シーン】

・金型の型番印字

・金属部品への型番印字

【導入の効果】

・金属基板への鮮明な印字

・トレーサビリティの向上

・印字の耐久性向上

【金型向け】ハイブリッドレーザマーカー金属基板印字用

時計業界の装飾加工においては、精密な部品加工が求められます。特に、デザイン性の高い装飾部品においては、高い精度と耐久性が重要です。従来の加工方法では、摩耗による精度劣化や、潤滑油による汚れの問題がありました。当社のダイヤモンドVレストは、超硬合金製のVレストと比較して耐摩耗�性が向上し、潤滑油を使用せずに加工できるため、これらの課題を解決します。

【活用シーン】

・時計部品の装飾加工

・精密部品の研磨・切削加工

・装飾部品の製造

【導入の効果】

・加工精度の向上

・メンテナンスコストの削減

・製品寿命の向上

【時計装飾向け】ダイヤモンドVレスト(PCD/コンパックス)

精密機器業界では、製品の小型化・高精度��化が進み、NCプログラムの最適化が重要になっています。特に、微細加工においては、加工時間の短縮、工具寿命の延長、そして高い加工精度が求められます。不適切なNCプログラムは、加工不良や工具の早期摩耗を引き起こし、生産性の低下につながる可能性があります。Vericut オプティマイザーは、Vericutを使用せずに単独で動作可能なNCプログラム最適化ソリューションです。CAMシステムから出力されたNCプログラムを最適化し、加工効率を向上させ、材料の無駄を削減し、部品の市場投入を加速します。

【活用シーン】

・微細加工部品の製造

・高精度加工が求められる部品の製造

・多軸加工による複雑形状部品の製造

【導入の効果】

・加工時間の短縮

・工具寿命の延長

・加工精度の向上

・材料の無駄の削減

【精密機器向け】Vericut オプティマイザー

航空宇宙業界では、部品の高度な精度が求められます。NC旋盤加工における周速一定制御は、切削速度を最適化し、加工精度を向上させるために重要です。不適切な切削条件は、部品の寸法誤差や表面粗さの悪化につながり、製品の品質を損なう可能性があります。本動画では、周速一定制御の基本を解説し、その重要性と活用方法を理解できます。

【活用シーン】

・航空宇宙部品の切削加工

・NC旋盤による高精度加工

・切削条件の最適化

【導入の効果】

・加工精度の向上

・工具寿命の延長

・加工時間の短縮

【航空宇宙向け】周速一定制御の基本

金型業界では、製品の品質と生産効率を両立するために、金型の耐久性向上が求められます。特に、高負荷がかかる金型においては、摩耗や損傷を防ぎ、長期間にわたって安定した性能を維持することが重要です。適切な加工処理を施すことで、金型の寿命を延ばし、交換頻度を減らすことができます。当社のレーザー加工機は、金型の表面処理や微細加工に最適であり、金型の長寿命化に貢献します。

【活用シーン】

・金型の表面硬化処理

・金型の微細な彫刻・マーキング

・金型の補修・再生

【導入の効果】

・金型の寿命延長

・製品の品質向上

・生産コストの削減

【金型向け】レーザー加工機総合カタログ

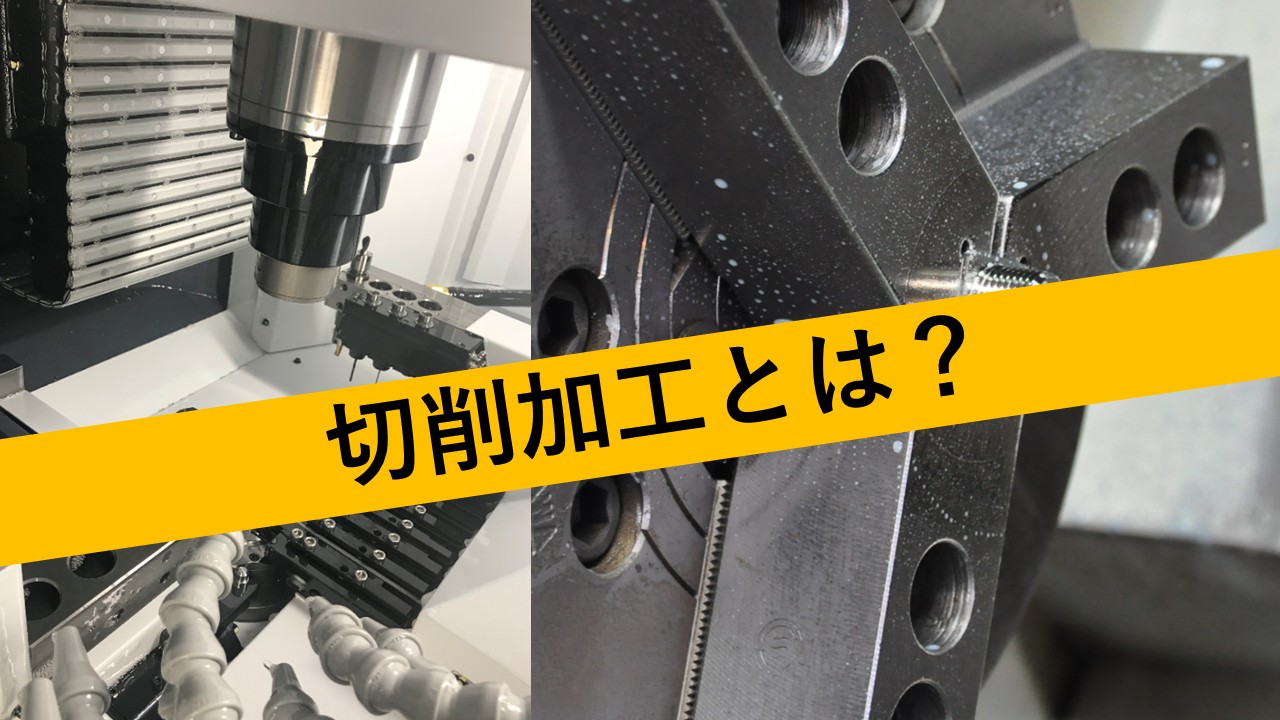

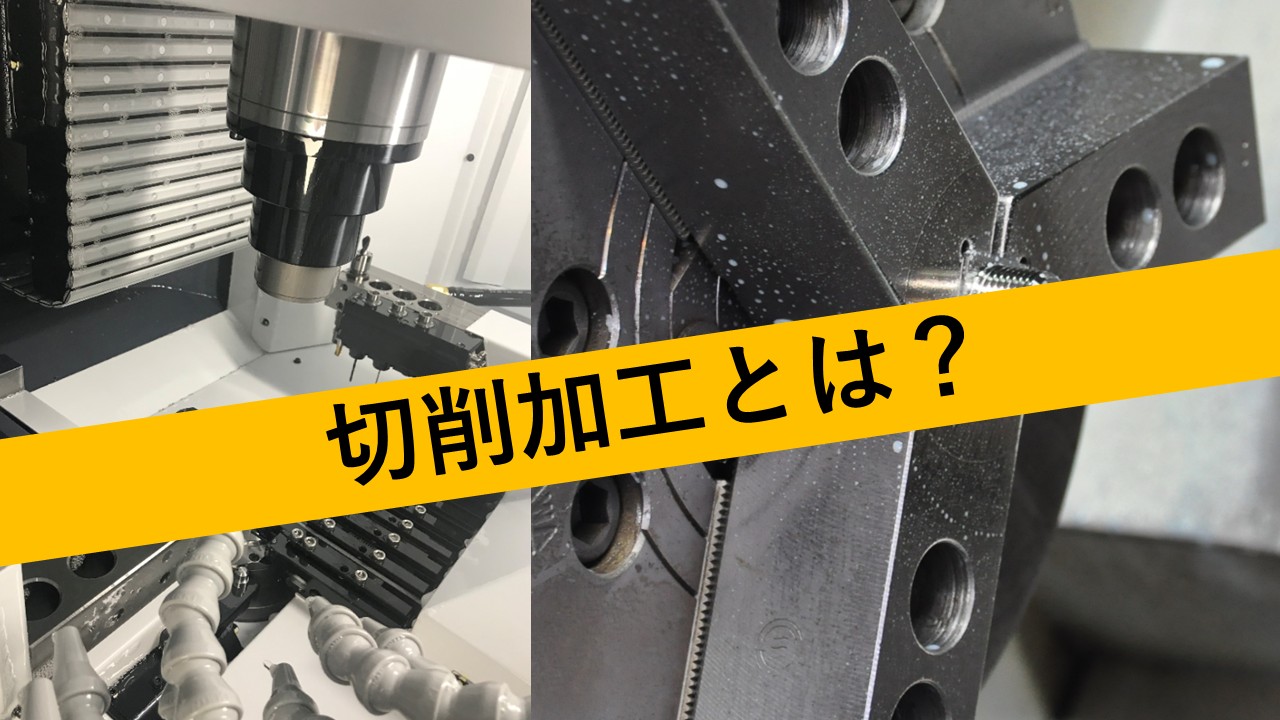

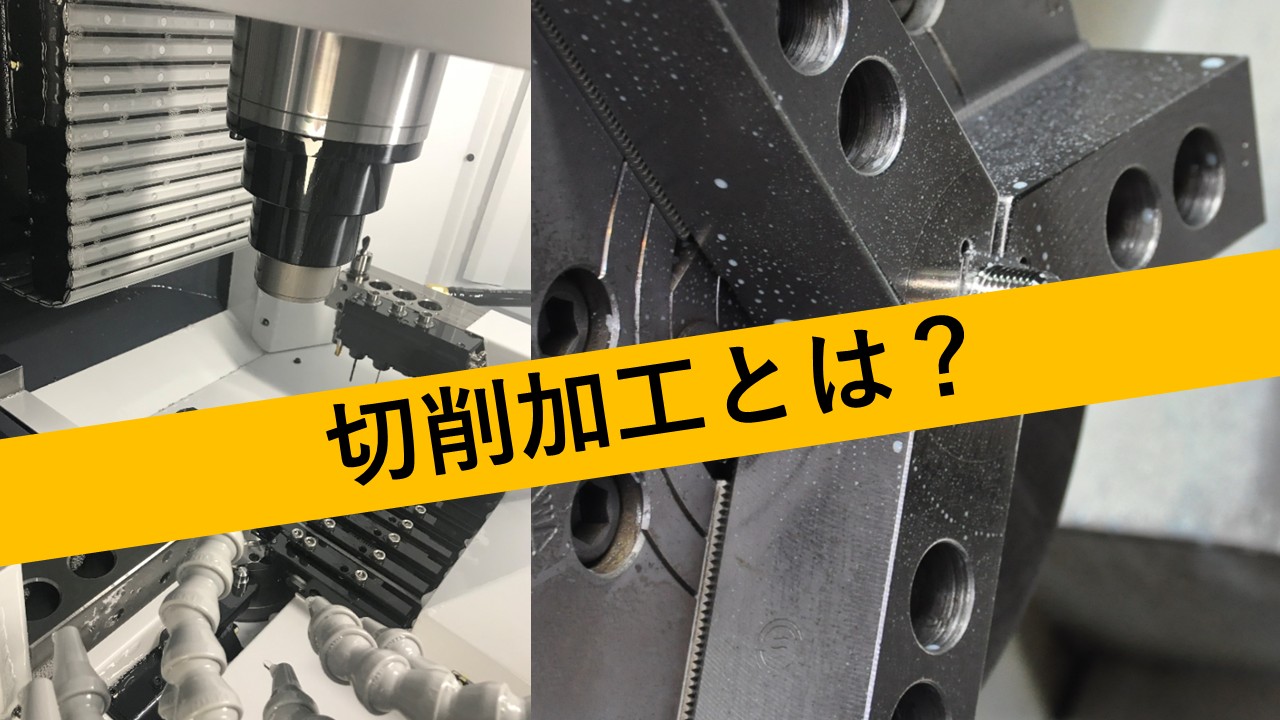

半導体製造装置業界では、微細加工技術が製品の性能を左右する重要な要素となっています。特に、高精度な部品加工が求められ、切削加工の品質が装置全体の信頼性に大きく影響します。切削加工の知識不足は、不良品の発生や性能低下につながる可能性があります。この動画では、切削加工の基礎から、加工原理、特徴、改善事例、加工先選定のポイントまで解説します。切削加工の理解を深めることで、半導体製造装置の品質向上に貢献します。

【活用シーン】

・半導体製造装置の精密部品加工

・微細加工技術の理解促進

・加工不良の削減

【導入の効果】

・切削加工の基礎知識習得

・加工先選定の効率化

・半導体製造装置の品質向上

【半導体製造装置向け】切削加工とは?

従来のブラッシングなどでのクリーニング方法では、金型を傷つけたり、手間や仕上がりのばらつきなどの課題がありました。レーザークリーナー「FL-LCシリーズ」は均一なレーザー照射密度で金型表面を傷つけることなく、汚れや付着物を素早く除去。非接触×ドライプロセスにより金型素材の耐力を低下を防ぎ作業効率や環境改善が向上します。

【活用シーン】

・金型の錆除去

・金型に付着した塗料、樹脂、その他の汚れの除��去

・メンテナンス時間の短縮

【導入の効果】

・金型寿命の延長

・製品品質の向上

・作業時間の短縮

・環境負荷の低減

【金型向け】レーザークリーナーで金型クリーニング

電子機器業界において、モーターの性能は製品全体の品質を左右する重要な要素です。特に、モーターの回転を支えるシャフトの精度は、製品の耐久性や効率に大きく影響します。シャフトの形状が複雑になるほど、研磨の難易度は高まり、精度の維持が課題となります。IRF-1000は、複雑な形状のシャフト研磨を可能にし、モーターの性能向上に貢献します。

【活用シーン】

・精密モーター

・小型モーター

・産業用モーター

【導入の効果】

・モーターの性能向上

・製品の品質向上

・歩留まりの改善

【電子機器向け】IRF-1000 複雑形状シャフト研磨装置

金型業界では、製品の品質を左右する金型の精度向上が常に求められます。特に、複�雑な形状や高精度が要求される金型においては、加工誤差の低減が重要です。Vericut 9.6は、GコードNCプログラムを用いて加工シミュレーションを行い、切削モデルと設計モデルの比較による削り過ぎ/削り残しの事前検査、刃物負荷を考慮したNCプログラムの最適化などにより、金型加工の精度向上に貢献します。

【活用シーン】

・高精度な金型加工

・複雑形状の金型加工

・多軸加工

【導入の効果】

・加工精度の向上

・不良品の削減

・加工時間の短縮

【金型向け】Vericut 9.6

時計業界では、歯車の高精度な研磨が製品の品質と性能を左右します。特に、精密な動きが求められる時計においては、歯車の形状精度が重要であり、わずかな誤差も機能不良につながる可能性があります。当社の精密フィルム研磨装置IRF-1000は、複雑な形状の歯車を精密に研磨し、時計の品質向上に貢献します。

【活用シーン】

・歯車の外周部研磨

・歯車の側面部研磨

・Oリング溝面研磨

【導入の効果】

・歯車の精度向上

・製品の品質向上

・歩留まりの向上

【時計業界向け】精密フィルム研磨装置IRF-1000

精密機器業界では、製品の品質と耐久性を高めるために、金型や部品の耐摩耗性が重要な課題です。特に、高精度な加工が求められる分野では、摩耗による寸法の変化や性能劣化は、不良品の発生や製品寿命の低下につながります。DLC-UM・Wは、高硬度と低摩擦係数を両立し、金型や切削工具の摩耗を抑制することで、これらの課題を解決します。精密機器の製造プロセスにおける品質向上とコスト削減に貢献します。

【活用シーン】

・精密金型

・切削工具

・電子部品製造

・リードフレーム製造

【導入の効果】

・金型の長寿命化

・メンテナンス頻度の削減

・製品の品質向上

・コスト削減

【精密機器向け】DLC-UM・Wによる耐摩耗性向上

精密機械業界、特にギア製造においては、高い精度と耐久性が求められます。ギアの性能は、その研磨精度に大きく左右され、わずかな誤差が製品寿命や動作効率に影響を与える可能性があります。IRF-1000は、複雑な形状のシャフト研磨を可能にし、ギアの品質向上に貢献します。

【活用シーン】

・ギアシャフトの研磨

・異形シャフトの研磨

・テーパー部の研磨

【導入の効果】

・ギアの精度向上

・製品寿命の延長

・動作効率の改善

【精密機械向け】IRF-1000 複雑形状シャフト研磨装置

ロボット業界では、可動部の耐久性と精密な動きが求められます。特に、繰り返しの動作や高負荷がかかる部分においては、部品の精度と強度がロボットの性能を左右します。不適切な加工や材料選定は、ロボットの故障や性能低下につながる可能性があります。この動画では、切削加工の加工原理と特徴、改善事例、加工先選定のポイントについて解説していきます。切削加工や鋳造など、他の加工方法との違いについても解説しています。初めて切削加工について学ばれる方にも、なるべく分かりやすいように心がけて作成した動画となっております。

【活用シーン】

* ロボットアームの関節部

* 精密機器の可動部

* 産業用ロボットの駆動部

【導入の効果】

* 切削加工の基礎知識の習得

* 加工方法の理解促進

* 最適な加工先選定のヒント

【ロボット向け】切削加工とは?

工作機械業界では、加工時間の短縮と工具寿命の向上が常に求められています。特に、アルミニウムや銅などの非鉄金属加工においては、工具への凝着や摩耗が、加工効率を低下させる大きな要因となっています。DLC-UM・Wは、高硬度と低摩擦係数により、これらの課題を解決し、加工効率の向上に貢献します。

【活用シーン】

* 焼結合金切削工具

* アルミダイカスト切削工具

* 非鉄金属加工超硬工具

【導入の効果】

* 金型や工具の長寿命化

* メンテナンス頻度の削減

* 加工時間の短縮による生産性向上

【工作機械向け】DLC-UM・Wによる高効率加工

医療器具業界では、高品質な製品を効率的に製造することが求められます。特に、手術器具や検査器具など、高い精度と耐久性が求められる器具においては、レーザー加工による精密な切断や彫刻が不可欠です。従来の加工方法では、コストや時間がかかる、または精度に限界があるといった課題がありました。NOVA PLUS24は、高精度なレーザー加工により、これらの課題を解決し、医療器具製造の効率化に貢献します。

【活用シーン】

・手術器具の製造

・検査器具のマーキング

・医療用ツールのカスタマイズ

【導入の効果】

・高精度な加工による製品品質の向上

・低コストでの製造

・多様な素材への対応

・短納期化の実現

【医療器具向け】NOVA PLUS24 レーザー加工機

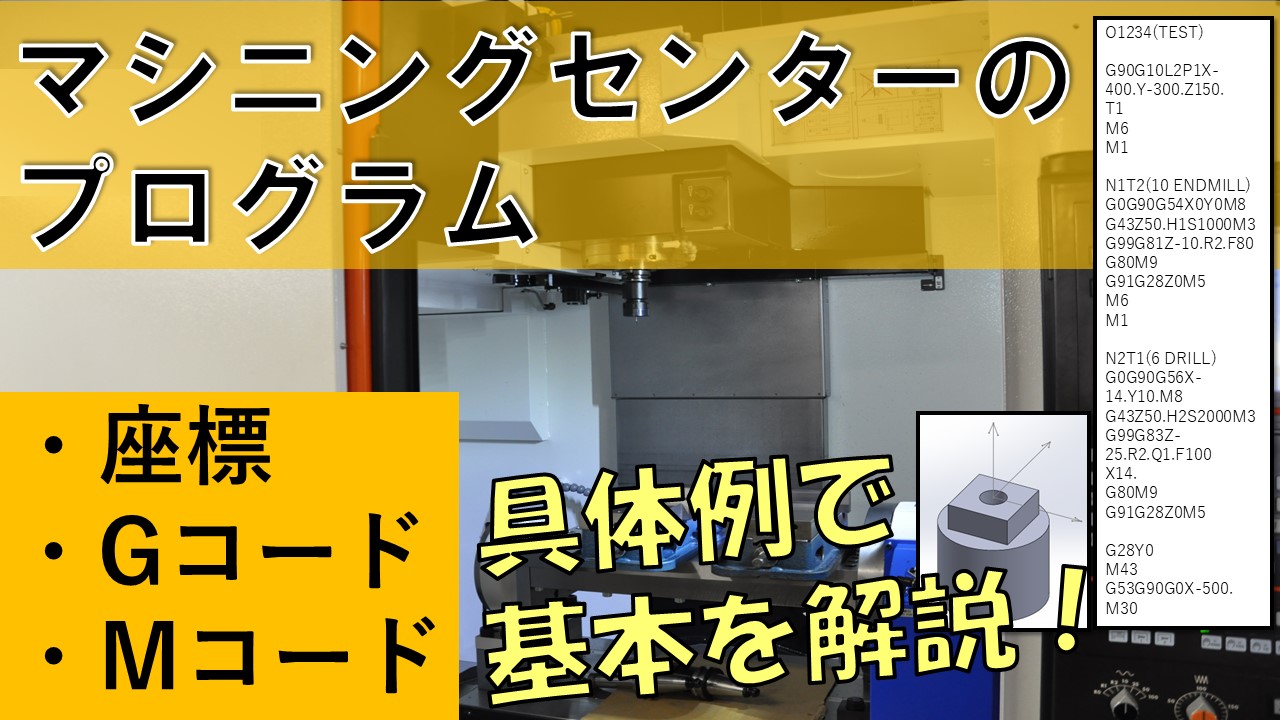

金型業界では、製品の品質と生産効率を両立するために、金型の耐久性が重要です。マシニングセンターによる精密な加工は、金型の精度を高め、��製品寿命を延ばすために不可欠です。プログラムの知識不足は、加工不良や時間のロスにつながり、結果的に金型の耐久性を損なう可能性があります。本動画では、マシニングセンターのプログラムの基本を解説し、金型加工における課題解決をサポートします。

【活用シーン】

・金型の設計・製造

・マシニングセンターの操作

・プログラムの理解

【導入の効果】

・加工精度の向上

・製品寿命の延長

・生産効率の改善

【金型向け】マシニングセンターのプログラム

金型業界では、高品質な製品を短納期で提供することが求められます。特に、高精度な金型を高速で製造するためには、不良品の削減と効率的な生産体制が不可欠です。不良品の発生は、コスト増につながり、納期遅延の原因にもなります。当社の自動加工機は、金網の成形からカシメ加工まで一貫生産することで、これらの課題を解決します。

【活用シーン】

・金型の製造工程

・不良品削減

・コスト削減

・納期短縮

【導入の効果】

・不良率の低下

・コスト削減

・納期短縮

・高品質な製品の安定供給

【金型向け】コストダウンと短納期を��実現する自動加工

金型業界では、製品の品質を左右するバリの除去が重要です。特に、精密な金型においては、バリの完全な除去と同時に、金型表面を傷つけないことが求められます。従来の洗浄方法では、ブラスト材の残留や、金型へのダメージ、作業環境の悪化といった課題がありました。当社のドライアイスブラスト洗浄は、ブラスト材が残留せず、金型を傷つけないため、これらの課題を解決します。

【活用シーン】

・金型のバリ取り

・金型表面の汚れ除去

【導入の効果】

・金型表面を傷つけずにバリを除去

・作業時間の短縮

・作業環境の改善

金型向け|ドライアイスブラスト洗浄

金型業界では、高精度な製品を効率的に製造することが求められます。特に、寸法の正確さや表面の滑らかさが、製品の品質を左右する重要な要素となります。従来の加工方法では、多工程が必要となり、時間とコストがかかることが課題でした。コンパクト5軸加工機『YORNEW MX220』は、ワンチャッキングで多面加工を実現し、高精度な金型加工を可能にします。

【活用シーン】

* 高精度な金型製作

* 複雑形状の加工

* 少量多品種の金型製作

【導入の効果】

* 加工時間の短縮

* コスト削減

* 高品質な製品の実現

【金型向け】コンパクト5軸加工機『YORNEW MX220』

金型業界において、金型の寿命は生産性とコストに直結する重要な要素です。金型の早期摩耗や破損は、生産の中断、修理費用の増加、そして最終製品の品質低下につながります。Vericutは、CNC加工のシミュレーションを通じて、これらの問題を未然に防ぎ、金型の寿命を延ばすことを目指します。

【活用シーン】

* 金型の設計段階での加工性の検証

* NCプログラムの最適化による工具寿命の延長

* 加工中の異常検知による金型の損傷防止

【導入の効果】

* 金型製作コストの削減

* 生産効率の向上

* 高品質な金型の実現

【金型向け】Vericutによる金型寿命の最大化

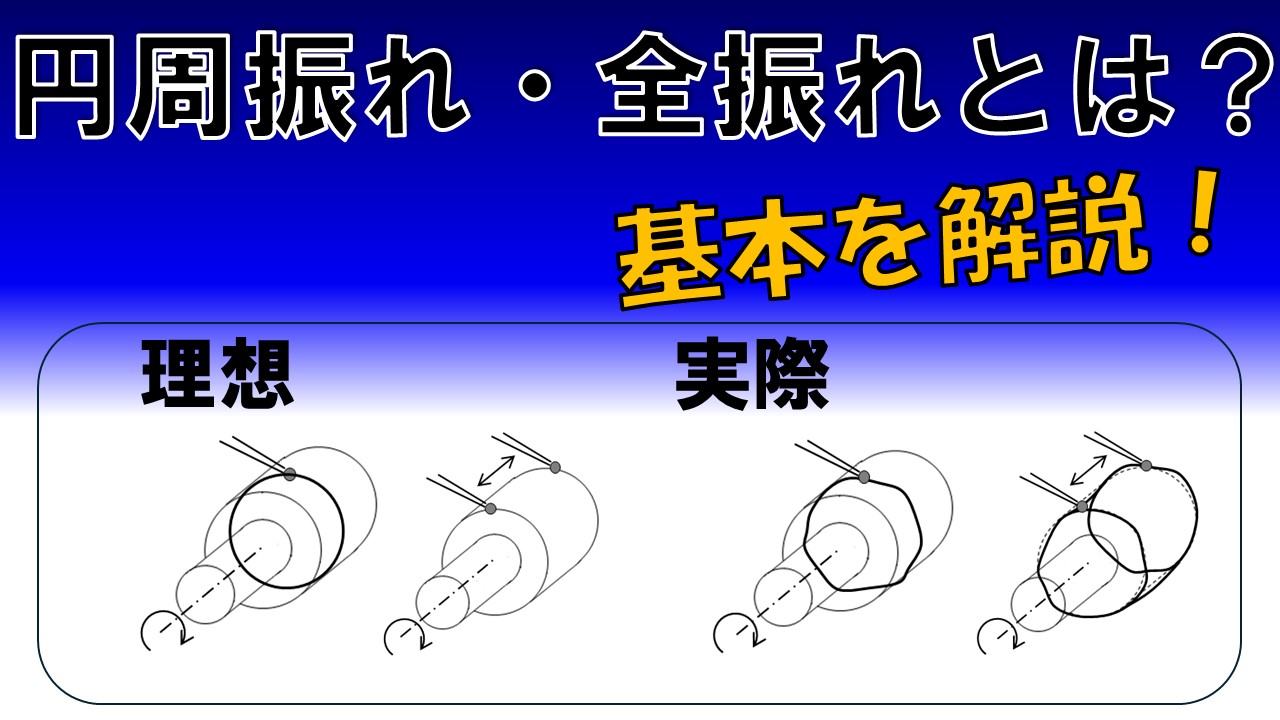

金型業界では、製品の品質と耐久性を確保するために、寸法の正確性が重要です。特に、金型の摩耗や変形を防ぐためには、幾何公差の理解が不可欠です。円周振れや全振れの不適切な管理は、金型の早期劣化や製品精度の低下につながる可能性があります。この動画では、幾何公差の一種である「円周振れ・全振れ」の基本を解説しています。

【活用シーン】

・金型の設計段階

・金型の製造工程

・金型の品質管理

【導入の効果】

・金型の設計・製造における品質向上

・金型の耐久性向上

・不良品の削減

【金型向け】幾何公差 円周振れ・全振れ解説動画

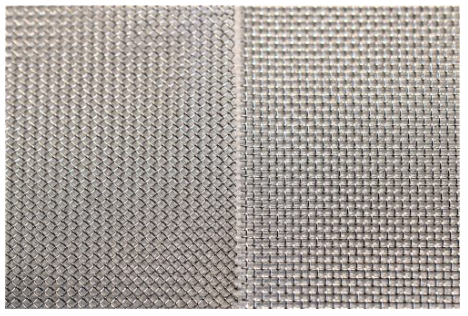

鉱業の選別工程では、異物の混入を防ぎ、効率的な選別を行うことが重要です。金網のほつれは、選別精度を低下させ、製品の品質に悪影響を与える可能性があります。当社の金網は、ほつれを軽減することで、選別効率の向上に貢献します。

【活用シーン】

・鉱石の選別工程

・粉末状の鉱物の選別

・異物混入を防ぎたい工程

【導入の効果】

・選別精度の向上

・製品品質の安定化

・歩留まりの向上

【鉱業向け】金網の「ほつれ」解消

金型業界では、高い精度と耐久性が求められます。特に、アルミニウムや銅などの金属加工においては、金型の摩耗や凝着が問題となり、金型の交換頻度が増加し、生産効率を低下させる可能性があります。DLC-UM・Wは、高硬度と低摩擦係数により、金型の摩耗を抑制し、長寿命化に貢献します。

【活用シーン】

・アルミ・銅加工用金型

・電子部品製造用精密金型

・焼結合金切削工具

・アルミダイカスト切削��工具

・非鉄加工超硬工具

【導入の効果】

・金型の長寿命化

・メンテナンス頻度の削減

・生産性の向上

・コスト削減

【金型向け】DLC-UM・Wによる金型寿命向上

医療機器業界では、製品の品質と安全性を確保するために、微細加工の精度が非常に重要です。特に、インプラントや手術器具などの精密部品においては、加工時間の短縮と工具寿命の向上が�求められます。不適切なNCプログラムは、加工不良や工具の早期摩耗を引き起こし、コスト増につながる可能性があります。Vericut Forceは、NCプログラムを最適化し、加工時間と工具寿命を改善することで、これらの課題を解決します。

【活用シーン】

・医療機器部品の微細加工

・インプラント製造

・手術器具製造

【導入の効果】

・加工時間の短縮

・工具寿命の延長

・加工精度の向上

【医療機器向け】Forceによる微細加工の最適化

金型業界では、高精度な製品を製造するために、NC旋盤による精密な加工が不可欠です。特に、金型の精度は製品の品質を左右するため、NC旋盤のプログラムの正確性が重要になります。プログラムの誤りは、金型の不良や製品精度の低下につながる可能性があります。当社の動画では、NC旋盤のプログラムの基本を解説し、金型加工における課題解決をサポートします。

【活用シーン】

・金型設計・製造

・高精度部品加工

・NC旋盤プログラムの学習

【導入の効果】

・NC旋盤プログラムの基礎知識習得

・金型加工の精度向上

・加工時間の短縮

【金型向け】NC旋盤プログラム基本解説動画

金属冷却業界では、冷却効率の向上と異物混入によるトラブル防止が求められます。特に、冷却液中の微細な異物や気泡は、冷却性能を低下させ、機器の故障につながる可能性があります。当社のデミスターフィルターは、気液分離と異物除去を同時に行い、冷却システムの性能維持に貢献します。

【活用シーン】

・金属加工機械の冷却システム

・熱交換器

・冷却塔

【導入の効果】

・冷却効率の向上

・機器の長寿命化

・メンテナンスコストの削減

【金�属冷却向け】デミスターフィルター

教育機関における実習では、学生が安全かつ効率的に加工技術を習得できる環境が求められます。特に、限られたスペースでの設置や、多様な加工に対応できる汎用性が重要です。小型マシニングセンタ MX400は、省スペース設計でありながら、高い剛性と幅広い加工能力を備え、学生の実習ニーズに応えます。

【活用シーン】

・工業高校、大学工学部での金属加工実習

・技能訓練校でのNC工作機械操作研修

・研究開発機関での試作加工

【導入の効果】

・限られたスペースを有効活用し、複数の実習機を設置可能

・多様な金属材料の加工に対応し、幅広い技術習得を支援

・ATC標準搭載により、工具交換の練習も可能

・高い精度と剛性により、高品質な加工技術を習得

【教育機関向け】小型マシニングセンタ MX400

楽器や音響機器業界では、音質の向上と製品の耐久性が求められます。特に、振動や共鳴を制御し、正確な音色を再現するためには、部品の精密な加工が不可欠です。不適切な加工は、音質の劣化や製品の寿命を縮める可能性があります。この動画では、切削加工の加工原理と特徴、改善事例、加工先選定のポイントについて解説していきます。切削加工や鋳造など、他の加工方法との違いについても解説しています。初めて切削加工について学ばれる方にも、なるべく分かりやすいように心がけて作成した動画となっております。

【活用シーン】

* 楽器部品(金属パーツ、音響部品)

* スピーカー部品

* マイク部品

【導入の効果】

* 精密な部品加工による音質向上

* 耐久性の高い製品の実現

* コスト削減の可能性

【楽器・音響向け】切削加工とは?

三光モールドベトナム有限会社の各部署についてご紹介いたします。

設計部署では、お客様よりいただいた製品図面をもとに先進の

CAD/CAMソフトを利用して、正確かつ効率的な型製作ができるよう

3次元モデルを作成。

金型部署では、精密加工機と豊富な経験を生かし効率的な金型製作

を実現。完成した金型は量産品生産の為、成形部署へ移されます。

また、組立部署は携帯電話用簡易充電器のOEM生産を行っております。

【部署】

■設計部署

■金型部署

■成形��部署

■組立部署

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

三光モールドベトナム有限会社 各部署のご紹介

当社では、ダイカスト金型を中心に製造しております。

製図から金型製造、納品までの一貫体制に対応しており、高品質・

コスト削減・リードタイム短縮に努力しております。

また、��実現が難しい形状のときは、お客様と一緒にアイデアを練り

少しでもご要望に近い精密金型を作り上げます。

【特長】

■製図から金型製造、納品までの一貫体制

■三次元統合CAD/CAMシステムによる管理体制

■新しい領域ニーズをすばやく捉え、精密金型を安定品質で提供

■信頼性のある優れた加工図品位を実現

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせ下さい。

ダイカスト金型/アルミ/マグネシウム/亜鉛/各種ダイカスト金型

『ダイヤモンド��角砥石』は、研ぎ心地の滑らかなダイヤモンド砥石です。

天然砥石のような吸い付くような研ぎ心地。

ダイヤモンド砥石の研削力を合わせ平面保持力も高いのも特長です。

砥石粒度は#200~#30000まで、特殊粒度を含め数多く揃えています。

【特長】

■天然砥石のような吸い付くような研ぎ心地

■ダイヤモンド砥石の研削力を合わせ平面保持力も高い

■砥石の減りが少ない

■砥石粒度は#200~#30000まで

■硬い刃物でもスムーズに研ぐ事が出来る

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

ダイヤモンド角砥石

株式会社タイセイは長年培った金型の設計開発で、顧客の要求事項を満たし、差別化を計った製品造りをモットーとしています。金型の製作は、日本国内はもとより、韓国・中国での製作も行っています。特に短納期製品や特注品の対応はタイセイにお任せ下さい。

詳しくはお問い合わせ、もしくはカタログをご覧ください。

金型製品 低価格金型の実現

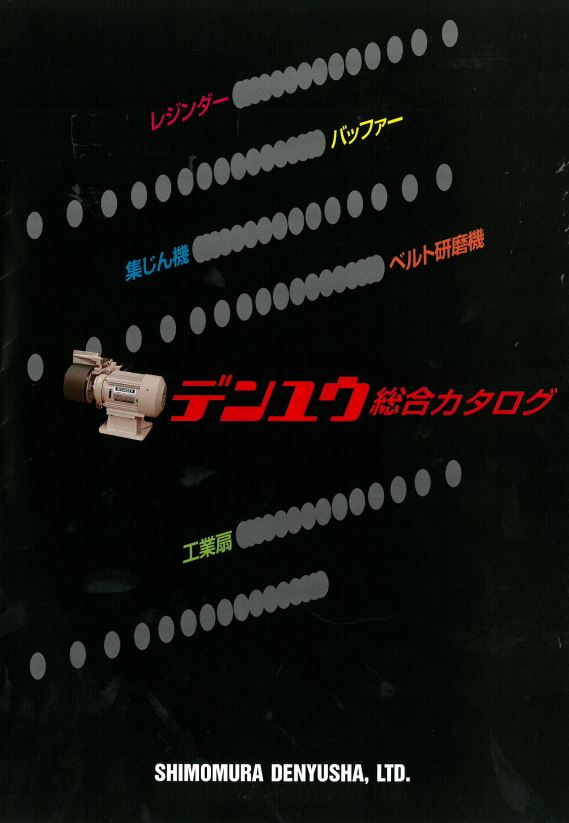

当カタログは、ベルト研磨機・電動工具で研削、研磨のニーズに応える

株式会社下村電友舎製作所の製品カタログです。

バッファー・レジンダーをはじめとした電動工具や集じん機、

ベルト研磨機などを多数掲載。

多様化するユーザー様のご要望を実現する様々な製品を

取り揃えています。

【掲載内容】

■バッファー

■集じん機

■レジンダー

■ベルト研磨機

■工業扇

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

株式会社下村電友舎製作所 総合カタログ

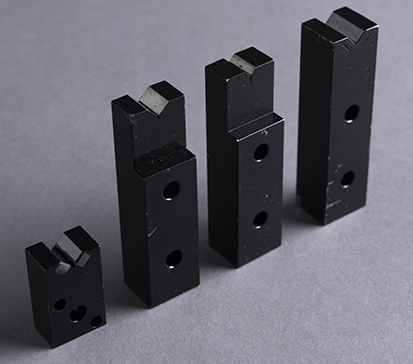

当社では、モーターコア、リードフレーム、パッケージなどの精度の要る

WEDM等の下穴加工に好適な、細穴放電加工サービスを行っています。

油中加工の為、加工面にサビや電蝕は無く、面粗さはRz10s以内を

保持することが可能です。

ご要望の際はお気軽に、お問い合わせください。

【特長】

■材質はスチール、超硬ともに良好

■加工深さ±0.01mm以内のザグリ加工も可能

■細穴径はΦ0.15mm~Φ2.0mm まで通常で加工可能

※詳しくはPDFをダウンロードしていただくか、お問い合わせください。

細穴放電加工サービス

東海鋼材工業株式会社では『溶融亜鉛めっき加工』を承っております。

当技術は、限りある鉄資源を可能な限り長く使用するため、近年注目を

集めている加工方法です。

中部地区最大級の大型めっき槽を有する当社では、土木・建築構造物や

一般鋼材等、構造物の大小に関わらず、幅広く対応しております。

常に品質・納期の改善に努めておりますので、加工をご希望の際は

当社にご依頼ください。

【当社の技術はここがすごい】

■鉄の耐食性・経済性を向上させることが可能

■専用治具の活用で、小型製品へのめっきにも対応

■別々の入出荷場所が設置されているので同時作業が可能

■クリーンな環境づくりへの徹底した配慮による、安定的な高品質の提供

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

溶融亜鉛めっき加工

『SGといし』は、合金鋼、工具鋼、焼入材などの難削材の精密研削全般に最適な

セラミックスといしです。

使用されているSGと粒は、微細結晶構造を有することにより、研削工程では

微結晶ごとに微小破砕や脱落を引き起こす為、と粒の切れ刃の部分が平坦になり難く、

良好な切れ味が長く維持できます。

【特長】

■高能率

■高精度

■難削材に最適

※詳しくはお問い合わせ、またはカタログをダウンロードして下さい。

切削砥石『SGといし』

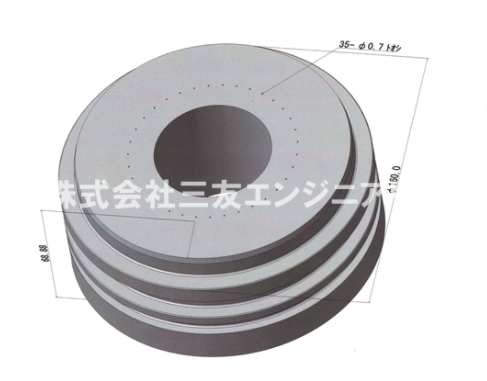

『KT型』は、小物ワークの最終研摩用として開発され、太陽ギアとインターナルギアのみが

それぞれ回転するという2Way方式を採用した2Wayラッピングマシンです。

研摩途中でも水晶やセラミックチップなどの小片はラップ途中でも

上定盤を上げることなく1個のみ取り出して寸法測定が出来ます。

【特長】

■研磨後のワーク精度はもとより、機械部品の摩擦低減、定盤の

精度維持に対しても高いパフォーマンスを発揮

■ラッピング定盤も当社が独自に研究開発を積み重ねた物をご提供

■水晶振動子やセラミックなどの最終研磨工程に好適

■2way方式に上定盤を回転させる機構を持たせた3wayタイプの4B機も準備

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

2Wayラッピングマシン『KT型』

『スラッジキャッチャー/SCA-180』は、電気を使わずに稼働中の機械に

使用が可能なスラッジ回収装置です。

アルミ・鉄・エンジニアリングプラスチック・研磨屑・鋳物粉末など

多種多様なスラッジに対応。

家庭用掃除機感覚の手軽さでタンク底のスラッジを回収し、

切削液、刃物、ポンプの寿命に効果が期待できます。

【特長】

■業界最大級180L/min

■大容量ポンプ搭載

■フィルターサイズが豊富

■コンパクトでキャスター付き

■掃除機感覚の手軽さ

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

スラッジ回収装置『スラッジキャッチャー/SCA-180』

上田市内にある経済団体と産学官連携支援施設では、今後の製造業の生き残る道として、

競争・競業から、協調・協業への連携がより一層必要であるとの認識のもと、

縦から横へ、点から面へ事業を展開するための同業種のグループを立ち上げました。

当グループは、地域の製造業が連携することにより、生産性の向上、技術力の向上、

市場の拡大、地域経済の活性化を目指しています。

主な活動は、様々なテーマによる研修会・セミナーの実施、また、販路拡大を目的として

各地の展示会・商談会に参加し、上田地域の製造業の製品・技術を積極的にアピールし、

ビジネスパートナーの発掘及び新規顧客開拓を進めています。

【加工分類(一部)】

■鋳造・鍛造

■切削・旋削

■プレス

■板金・溶接・製缶

■金型製作

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

上田ドリームワークス 企業紹介

『コゲラ』は、スクレーパーが前後に微振動して剥がす・めくる・削る

作業が簡単になるインパクトドライバー・ドリルドライバー用の

電動スクレーパーです。

電気式、充電式インパクトドライバーやドリルドライバーに取り付ける

だけで電動スクレーパーとなり、用途に合わせて使い分けできます。

【特長】

■特許取得済

■替刃は7種類

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

電動スクレーパー『コゲラ』

当カタログは、超硬切削工具専門メーカーの合同会社WSPTジャパンで

取り扱っている切削工具を掲載したカタログです。

コンクリートや石材等の面取り・研磨・研削に最適な「研磨用ダイヤモンド

カップホイール」や、玉石・瑪瑙類の研磨・研削に適した「研磨用ダイヤ

モンドホイール」等目的や用途に合わせた切削工具を多数掲載しております。

まずはお気軽にお問い合�わせ下さい。

【掲載内容】

■研削研磨用ダイヤモンドホイール

■ダイヤモンドカッティングホイール

■穴あけ用ダイヤモンドドリル

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

合同会社WSPTジャパン取扱製品カタログ

株式会社アムトでは、各種金型中子・入子・部品の製作、金型修理・

メンテンスを主としております。

豊富な経験を生かして金型形状破損などの復元�が得意。

金型の鏡面ラップ等の磨き作業も迅速な対応が可能です。

ご要望の際はお気軽にお問い合わせください。

【特長】

■新作部品の加工から金型修理、形状復元と巾広い分野を内製化

■高精度加工機・恒温管理にて高精度の加工を行っている

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

金型 製造・修理・メンテナンスサービス

お探しの製品は見つかりませんでした。

1 / 7

ダイカストにおける金型摩耗の低減

ダイカストにおける金型摩耗の低減とは?

ダイカスト金型は、溶融金属が高圧で射出される過酷な環境下で使用されるため、熱疲労、溶損、エロージョンといった摩耗が避けられません。金型摩耗の低減は、製品品質の安定化、生産効率の向上、そして金型寿命の延長に直結する重要な課題です。

課題

熱疲労による亀裂発生

高温の溶融金属と冷却サイクルが繰り返されることで、金型表面に微細な亀裂が発生し、徐々に進行することで製品不良や金型破損につながります。

溶融金属による溶損・溶着

アルミニウムやマグネシウムなどの合金成分が金型表面に溶け込んだり、付着したりすることで、表面粗さが増加し、製品の寸法精度や外観品質に悪影響を与えます。

エロージョンによる表面侵食

高速で射出される溶融金属の流れが金型表面を削り取ることで、特にゲート部やキャビティの角部などで摩耗が進行し、形状変化を引き起こします。

離型不良による金型負荷増大

製品が金型に固着しやすくなると、無理な突き出し作業が必要となり、金型に応力集中や破損のリスクを高めます。

対策

金型材料の最適化

耐熱性、耐摩耗性、靭性に優れた特殊鋼材を選定し、熱処理を適切に行うことで、金型全体の耐久性を向上させます。

表面処理技術の適用

窒化処理、PVDコーティング、DLCコーティングなどを施すことで、金型表面の硬度を高め、溶損やエロージョンに対する耐性を強化します。

冷却・潤滑システムの改善

金型内部の温度分布を均一化する冷却設計や、適切な離型剤の選定・塗布により、熱疲労や溶着を抑制します。

金型設計の最適化

ゲート形状やランナーシステムの設計を見直し、溶融金属の流れをスムーズにすることで、金型への負荷を軽減します。

対策に役立つ製品例

高機能金型鋼材

従来の鋼材よりも優れた耐熱性、耐摩耗性、靭性を持ち、熱疲労や溶損に強い特性を持つため、金型寿命を大幅に延長します。

耐摩耗性表面コーティング剤

金型表面に強固な被膜を形成し、溶融金属の侵食や付着を防ぎ、エロージョンや溶損による摩耗を効果的に低減します。

高性能離型剤

金型と製品の間に薄く均一な膜を形成し、離型抵抗を低減することで、金型への負荷を軽減し、製品の取り出しを容易にします。

金型冷却システム最適化ツール

金型内部の温度分布をシミュレーションし、最適な冷却回路設計を支援することで、熱疲労の発生を抑制し、金型寿命を延ばします。