金型製作・成形に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

省エネルギー運転の実現とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

金型技術 |

金属プレス加工技術 |

その他金型製作・成形 |

押出成形における省エネルギー運転の実現とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

金属加工業界では、設備の稼働状況を把握し、効率的な運用を行うことが求められます。

特に、エネルギーコストの削減は、利益率向上に不可欠です。

IoT電力センサユニットは、設備ごとの消費電力を可視化し、無駄な電力消費を発見することで、省エネを促進します。

【活用シーン】

・プレス機、NC旋盤、研削盤などの設備の電力使用量の見える化

・夜間や休日の待機電力の把握

・設備の老朽化による電力消費の増加の検知

【導入の効果】

・電力使用量の最適化によるコスト削減

・設備の異常検知による故障リスクの低減

・省エネ意識の向上による継続的な改善

【金属加工向け】IoT電力センサユニットによる省エネ

当社では、アルミ丸管の加工を行っております。

アルマイト加工設備を完備しているため、電解によっての

アルミの色付けや腐食防止を自社にて対応可能。

また、アルミ管の素材加工を得意とした技術を生かして、

様々な分野での加工依頼を承っております。

ご要望の際はお気軽に、お問い合わせください。

【保有設備】

■アルマイト設備

■スェージング設備

■焼き入れ炉

■自動ベンディング機

■自動ヘッド丸め機 など

※詳しくはPDFをダウンロードしていただくか、お問い合わせください。

アルミ丸管 加工サービス

株式会社フォワードでは、エンドミルによる超硬合金の切削加工において、切粉を出して削ることが可能です。

従来の超硬合金への放電加工と比較し、工程等をスリム化することにより、リードタイムを約1/3に短縮することができます。部品向けの金型や樹脂成形用金型のコストダウンを実現します。

【特徴】

■従来の超硬合金への放電加工と比べ、リードタイムを1/3に短縮

■研削加工に比べ、ワークの形状が限定されることなく、より複雑な形状の加工が可能

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

【工数削減】エンドミルによる超硬合金の切削加工

アロー工業株式会社では、『雰囲気熱処理炉』の設計、製作を

行っております。

金属・非鉄・粉末金属の熱処理では、RX、DX、AX、H2、N2ガス等の

雰囲気を使用。

セラミックス、カーボン等の焼成においては、N2、Ar、H2ガス等の

雰囲気を使用します。

【ラインアップ】

■トレープッシャー式連続炉

■メッシュベルト式連続炉

■メッシュベルト式連続スチーム処理炉

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

雰囲気熱処理炉

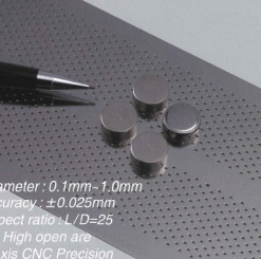

『電子ビームドリル加工』は、真空状態で高圧電流を使って発生させた

電子ビームを、磁力で対象物へと誘導し、衝突の際の熱で気化させて

孔をあける技術です。

特に10分の1ミリ単位の小孔径の孔を高い精度で大量にあける加工に

適しています。

また、金属、セラミック、複合素材といった高硬度の難加工素材にも

対応しております。

【アスペクト比(L/D):最大25】

<加工例:SUS316>

■0.10mmφ、板厚2.7mmt

■0.15mmφ、板厚4.2mmt

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

電子ビームドリル加工

当社では、非鉄金属や難削材・レアメタルの加工を行っております。

高精度で高品質の製品を、お客様のニーズに合わせて安定的に提供。

CAD/CAMのプログラミングを利用した5軸加工が可能です。

三次元測定機・投影機を所有しており、全ての寸法を測定し、

保証いたします。単品・小ロットから量産品まで、

短納期対応いたします。ご相談ください。

【特長】

■難削材や�レアメタルの難しい加工も対応

■CAD/CAMのプログラミングを利用した5軸加工が可能

■全ての寸法を測定し、保証

■1マイクロ単位で寸法を測定することが可能

■単品・小ロットから量産品まで、短納期対応可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

非鉄金属や難削材・レアメタル 加工サービス

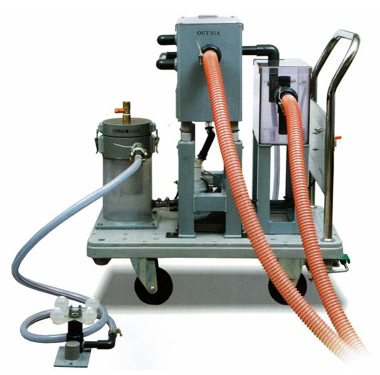

『YUTORAシリーズ』は、切りくずの破砕から脱��油・圧縮まで自動的かつ

効率的に処理し、環境保護活動に貢献する自動切屑脱油機/処理装置です。

大型機並みの切りくず処理能力ながら、場所をとらないコンパクト設計の

「YUTORA300」をはじめ、切りくずを細かく粉砕、長大な切りくずの処理を

可能にした「YUTORA300P/300PW」をご用意しております。

【特長】

■切りくずからエコを考える

■切りくずの破砕から脱油・圧縮まで自動的かつ効率的に処理

■環境保護活動に貢献

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

自動切屑脱油機/自動切屑処理装置『YUTORAシリーズ』

当カタログは、株式会社イリイが取り扱うエアーコンプレッサー、

エアーツールを掲載しております。

小型で軽量、持ち運びに適した「TR-405EC」や、取っ手、キャスター付き

で持ち運びが簡単な「TR-302EC」など、さまざまな製品をご紹介しております。

【掲載内容】

■エアーコンプレッサー

■エアーツール

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

【カタログ】エアーコンプレッサー・エアーツール

『YA100型/YA3型』は、切粉を投入後、自動で圧縮・脱油・排出まで行い、手間が省ける切粉圧縮処理装置です。

何台もの機械が一台となり、省スペース・省電力化にも貢献しております。

株式会社カネタが誇る職人達の技で、ひとつひとつ創り上げる製品は、御社の省スペース・省電力化の手助けができることでしょう。

『YA100型』は圧縮する際に出る切削油を自動で絞りとることを可能にした遠心脱油機内蔵の装置です。

また、『YA3型』はアルミ・軟鋼等に開発された、YA100型より小型の自動切粉圧縮処理装置です。

【特徴】

○圧縮工程から脱油・圧縮物排出まで自動処理

○ダブル脱油で資源の再利用

○ラインに合わせたセミオーダーシステム

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

切粉圧縮処理装置『YA100型/YA3型』

『LSS-IIECO』は、切削加工・研削加工等で使用している加工液に混入する、

油剤を高分離回収することが可能となるユニットです。

スラッジ回収装置「150M」を組み合わせることで、浮上しているスラッジなども

同時に回収することが可能となるように設計。

重差分離とは異なり、当社が長年の研究から誕生した自然下流方式で4つの

分離室と水位変換室から構成され、新たな動力源を使用せず混合廃液の流入が

ある限り、半永久的に運転を続けます。

【特長】

■小型高性能・廉価

■加工液のロングライフを可能

■ランニングコストの削減ができる

■自然下流方式で4つの分離室と水位変換室から構成

■半永久的に運転を続ける

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

油水分離装置『LSS-IIECO』

当社の技術が電力、鉄鋼、化学プラントなど私たちの生活と日本の産業に

なくてはならない分野で生かされていることを何よりも誇りとしています。

特に電力関係では、火力発電所で必要とされている装置のほとんどを設計

および製作してきた実績があり、当社の第二工場では、高さ30m、

質量300tにも及ぶ大型ダクトを作成しています。

自社の製造工程を効率的にしていく過程で生まれたものが、

多機能大型プロッタです。

CADとプロッタからなるシステムで、鉄板などの材料に直接作図するほか

切断もでき、ユーザの省力化、合理化に大きく貢献しています。

さらに、環境関連分野にも進出し、超高速の流体と衝撃波で、処理物を破砕、

粉体化し、乾燥させる装置「しんわエコジェット雷神」を開発しました。

【事業内容】

■火力発電所用各種装置の設計製作

■橋梁合成床版の製作

■橋梁用・建築用アンカーボルトの製作

■産業用各種装置の製作

■各種特殊ボルトの製作

■多機能大型プロッタの開発・製作

※詳しくはお問い合わせ、またはカタログをダウンロードしてください。

神和工業株式会社 事業紹介

日本特殊合金の超硬工具用素材は、お客様のニーズに合わせた形状加工を行っており、また取り代を少なくすることで加工精度のアップ、高能率化に貢献しています。

また、材種も各種取り揃え工具用途にあったものをご選択頂けます。

【特徴】

○オイルホール加工→幹穴・枝穴

○ヘリカル溝加工

○ヘリカル穴付定尺チップ(8゜20゜右ネジレ)

○平取り加工&タング加工

○多段加工

○特殊形状板チップ成形

形状加工 超硬工具用素材

お探しの製品は見つかりませんでした。

1 / 1

押出成形における省エネルギー運転の実現

押出成形における省エネルギー運転の実現とは?

押出成形プロセスにおけるエネルギー消費量を削減し、製造コストの低減と環境負荷の軽減を目指す取り組みです。生産性を維持・向上させながら、より少ないエネルギーで高品質な製品を製造することを目的とします。

課題

過剰な加熱エネルギー

材料の溶融や成形に必要な温度を維持するために、必要以上に加熱されているケースが多く、無駄なエネルギー消費が発生しています。

非効率な冷却プロセス

成形後の冷却に長時間要したり、冷却効率が低い設備を使用している場合、生産性が低下し、それに伴うエネルギー消費が増加します。

老朽化した設備のエネルギー効率

古い押出機や周辺機器は、最新の省エネ設計と比較してエネルギー効率が悪く、同等の生産量でも多くの電力を消費します。

運転条件の最適化不足

材料特性や製品形状に合わせた最適な運転条件(温度、速度、圧力など)が設定されておらず、無駄なエネルギー消費につながっています。

対策

精密な温度制御

ゾーンごとの温度をリアルタイムで監視・調整し、材料の特性に合わせて最適な温度プロファイルを設定することで、過剰な加熱を防ぎます。

高効率冷却システムの導入

冷却速度を最適化し、冷却時間を短縮できるシステムを導入することで、生産性を向上させつつエネルギー消費を抑えます。

最新省エネ型設備の活用

インバーター制御モーターや高効率ヒーターなどを搭載した最新の押出機や周辺機器に更新することで、設備自体のエネルギー効率を向上させます。

運転データに基づいた最適化

センサーデータを活用し、生産状況や材料特性に合わせて運転条件を自動または半自動で最適化するシステムを導入します。

対策に役立つ製品例

インテリジェント温度制御ユニット

材料の物性変化や周囲環境を考慮し、リアルタイムで加熱・冷却温度を最適化することで、無駄なエネルギー消費を削減します。

高効率冷却装置

独自の冷却技術により、短時間で均一な冷却を実現し、生産サイクルの短縮とエネルギー消費の抑制を両立させます。

インバーター制御駆動システム

モーターの回転数を負荷に応じて細かく制御することで、起動時や低負荷時の電力消費を大幅に削減します。

運転データ分析・最適化ソフトウェア

収集した運転データを分析し、最適な運転条件を提案・自動設定することで、継続的な省エネルギー運転を実現します。