金型製作・成形に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

金型離型性の改善とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

金型技術 |

金属プレス加工技術 |

その他金型製作・成形 |

ブロー成形における金型離型性の改善とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

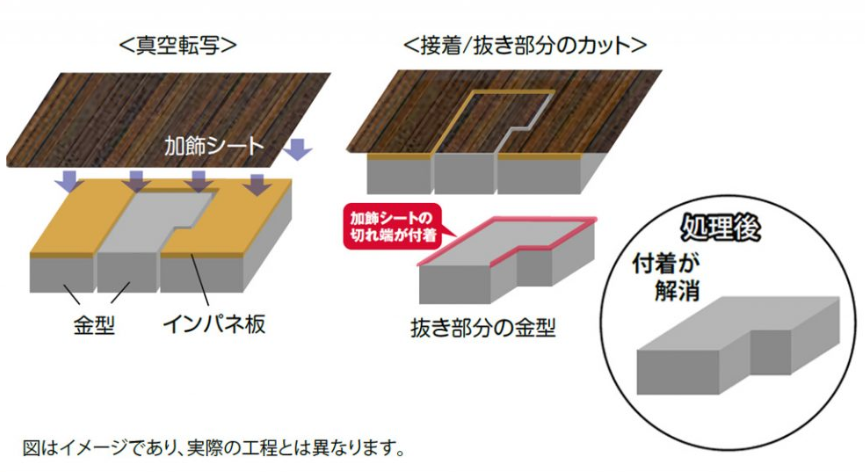

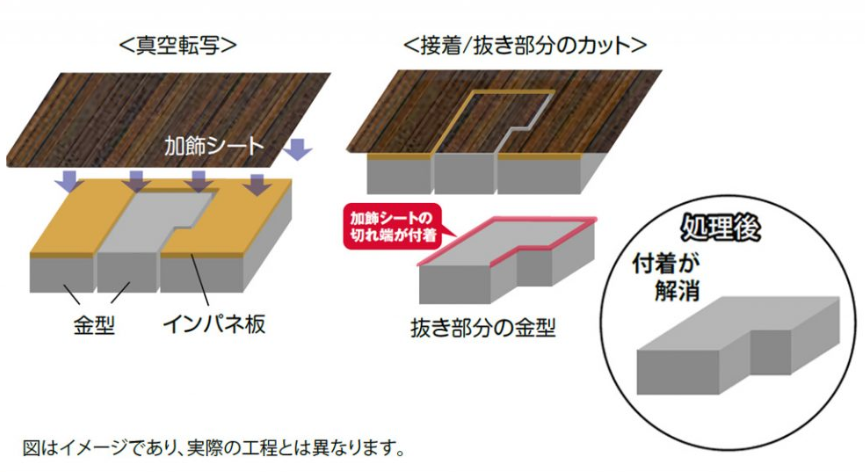

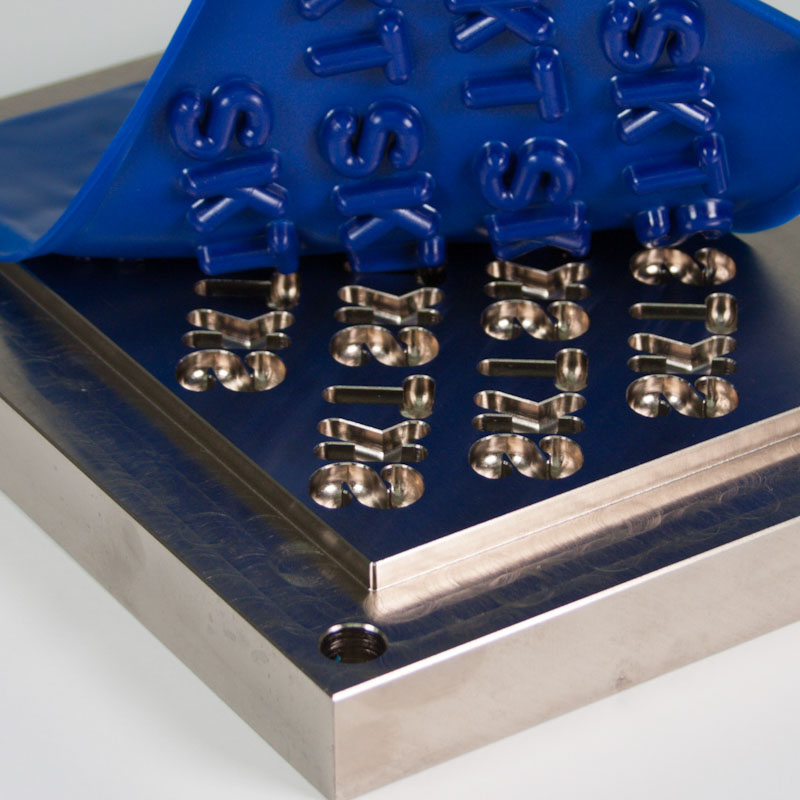

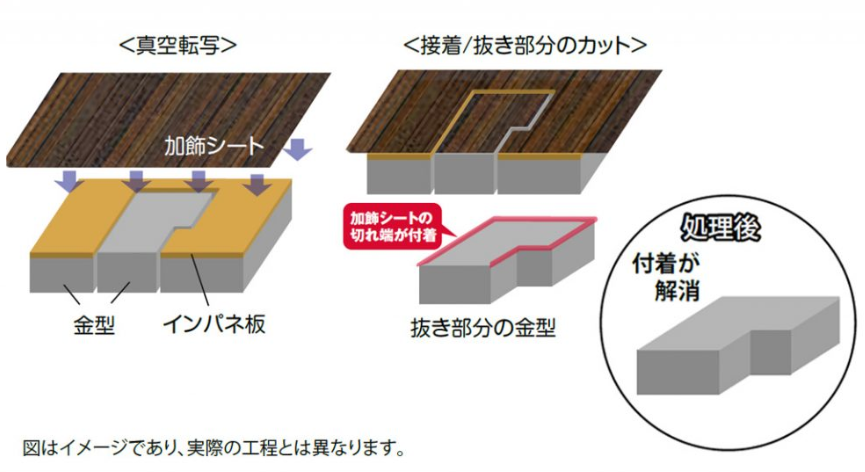

加飾シート転写時の金型への貼りつきを解消した事例をご紹介します。

粘着剤のついた加飾シートを金型を使ってパーツにセットして真空転写する工程では、

パーツ以外の余ったシートが、金型の一部に貼りついてしまう現象が見られました。

加飾シートの粘着剤による貼りつきを防ぐため、お客様では金型への表面処理を模索

されていました。

当社の提供する「バイコート」の採用により、貼りつき防止の大きな改善を実現。

加飾シートの貼りつきがほぼゼロという、お客様がご満足される効果を引き出しました。

【注目ポイント】

■表面処理の目的:品質・稼働安定化、開発ニーズ実現、交換・材料コスト低減

■求められる機能:非粘着・離型性、長寿命

■採用された処理:バイコート

【実現できた効果】

■一般的なふっ素樹脂コーティングやめっき処理ではできない、粘着物に合わせた

表面粗さや離型効果の設計を行うことで、貼りつき防止の大きな改善を実現

■加飾シートの貼りつきがほぼゼロとなった

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【自動車業界解決事例】金型への貼りつきを解消できる表面処理

■お悩み

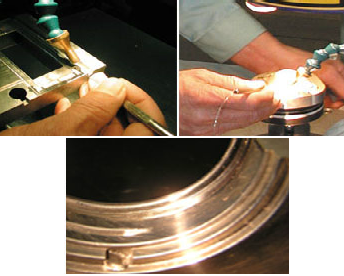

バッテリーの生産では樹脂製のボックスの容器と蓋を溶着して封止します。

溶着金型はアルミ製で200℃以上に加熱して使用。

その際溶融樹脂や糸引きが発生するためフッ素樹脂(PTFE)コーティングで

対応されていました。

■弊社に相談された背景

200℃以上の温度で一日に数千ショット生産するためコーティングは

1週間程度ではがれてしまいます。

再加工のための段取り替えの手間や、金型へのダメージで生産効率が悪く

なっていたため、弊社に表面処理の改善のご相談を頂きました。

■採用されたコーティング

「CHC-1111CR」

■採用の経緯と効果

弊社ではフッ素樹脂樹脂コーティングと同等の離型性で加熱時でも塗膜硬度

が高い新開発の「CHC-1111CR」をご提案。

テストを行ったところ、樹脂の糸引きやコーティングのはがれもなく、

数万ショット使用することができ、従来のコーティングの約3倍の寿命を実現

することができました。

※コーティングの詳細はPDF資料をご確認ください。

溶着金型離形事例 バッテリーケースの糸引き課題を表面処理で解決

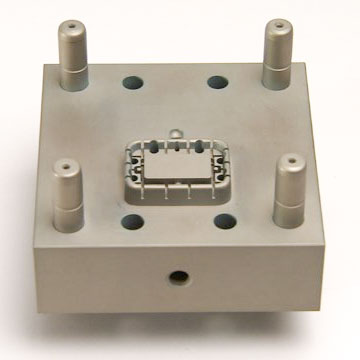

金型用高耐久性コーティング「バイコートⓇ NYK-01」は、

射出成形における樹脂付着や摩耗を抑え、生産性を向上させる高性能な表面処理です。

高温環境下での使用を想定した特殊被膜により、従来の表面処理と比較して約2倍の寿命を実現。

交換頻度を削減し、ランニングコストの低減に寄与します。

自動車用モーター部品メーカー様での採用実績があり、定期的なご依頼にもつながる信頼のコーティング技術です。

【特長】

■驚異の耐久性

■高硬度で傷がつきにくい

■優れた耐摩耗性

■優れた非粘着・離型性

■ミクロン単位の精度が求められる金型にも安心して採用

高温環境や高圧力条件下で耐摩耗性を発揮し、溶融樹脂による付着を防止します。

テスト結果では従来の表面処理と比較して約2倍の寿命を確認済み。

成形のスムーズな脱型を可能にし、生産性向上を目指すお客様に最適です。

交換頻度や材料コストの削減をお考えの企業様、ぜひ一度ご相談ください。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

射出成形金型の高耐久性コーティング「バイコートⓇ NYK-01」

加飾シート転写時の金型への貼りつきを解消した事例をご紹介します。

粘着剤のついた加飾シートは金型を使ってパーツにセットされ、真空転写さ

れます。その際、パーツ以外の余ったシートが、金型の一部に貼りついてし

まう現象が見られました。

加飾シートの粘着剤による貼りつきを防ぐため、金型への表面処理を模索さ

れていました。

当社の提供する「バイコート」の採用により、貼りつき防止の大きな改善を

実現。加飾シートの貼りつきがほぼゼロという、お客様がご満足される効果

を引き出しました。

【事例のポイント】

■表面処理の目的:品質・稼働安定化、開発ニーズ実現、交換・材料コスト低減

■求められる機能:非粘着・離型性、長寿命

■採用された処理:バイコート(R)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【金型離型事例】超耐久フッ素系有機コーティング『バイコート』

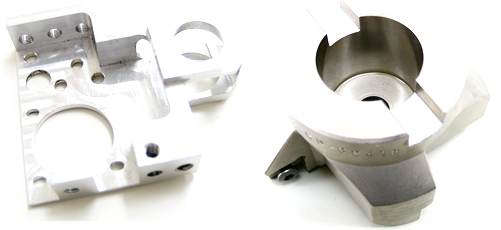

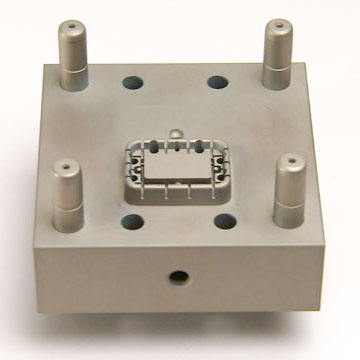

当社では、産業機械の精密機械加工・部品加工・冶工具・検具の製作を

事業の中心に据えています。

これと並行して、ブロー成型のアルミ金型部品も手掛けております。

また樹脂・アルミ・ステンレス・チタン・特殊鋼などのMC加工、

多品種・小ロット、試作も大歓迎です。

【提案サービス】

■コストダウン化

■品質管理

■付加価値

■地球環境への対応

■複合的な提案サービス

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

精密機械加工サービス

■ご要望

ポリエチレン製容器の熱溶着時に、熱板に発生する糸引きをなくしたい。

タクトタイムを変えることなく、糸引きによる製品不良を軽減し、

熱板の取り換え作業をへらしたい。

■処理選定の条件

費用対効果を検討��した結果、現状のコーティングの2倍の寿命が必要。

■実現した効果

CHC技術を採用したコーティングで、離型効果と寿命の両立に成功。

※製品資料をまとめたPDFをダウンロード頂けます。

詳しくはお問い合わせください。

溶着金型離形改善事例 ポリエチレンの糸引きを解決したコーティング

金型成形で、製品品質を安定させるために必要なこととして、

離型性の向上や金型汚れを防止することが重要です。

PVDコーティングやDLCコーティング、クロムメッキでの

対策は行われていますが、成形条件によっては、

製品の一部がはりついてしまう、目ヤニが製品不良の原因になる

などのトラブルが発生します。

金型の離型性を向上させる実績のあるコーティングをご紹介します。

【選ばれているコーティング(一部)】

■離型性・高硬度・寸法安定性 (耐久部品、金型)

・バイコート

■離型性・目ヤニ防止

・MRSコーティング

■高温での樹脂離型

・FSRコーティング

■非粘着性・すべり性

・テフロン/フッ素樹脂コーティング

■離型性・精密性・ (精密部品、精密金型)

・ナノプロセス

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

金型離形コーティング一覧~離型性・目ヤニ防止に優れる表面処理~

大真精機株式会社は、人間力、工作機械、コンピュータを活用し顧客の要請にあったソリューション(解答)の提供を使命として、顧客が満足と喜びを感じる品質とサービスができる経営、企業の倫理的行動を心がける経営、社員全員がプロフェッショナルになりうる経営、社員全員が仕事に生き甲斐を生む経営をモットーに事業を続けたいと思います。

【事業内容】

○ブロー成形用金型の設計、��製造

○YAGレーザー/TIG精密溶接

○金型の修理一般

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

大真精機株式会社 事業紹介

金型に関連する用語には以下のようなものがあります。

【金型関連用語】

・ショット

射出成形において、射出口から溶融樹脂を注入する単位量のこと。

・ゲート

・射出成形において、金型内に設けられた溶融樹脂が流入する部分。

・エジェクターピン

成形品を金型から取り出すために、金型の動作で動くピンのこと。

・積層板

金型を構成する一つの要素で、複数の板を重ね合わせた構造。

・穴あけ加工

金型の製作工程の一つで、金属板などに穴を開ける工程。

・熱処理

金型の耐久性や寿命を延ばすために、金属材料を加熱して急冷する処理。

・ウエア

金型の使用によって摩耗が生じることを指し、金型の寿命に影響を与えます。

・鋳型

鋳造に用いられる金型のこと。

・設計図

金型の設計において、設計者が作成する図面のこと。

・組み立て

金型の各部品を組み立てる工程。

・金型表面処理

金型の表面に耐摩耗性を向上させたり、離形性を向上させることのできる技術。

これらは金型製作や金型の運用・メンテナンスに関わる人々が知っておくべき基本用語です。

以下表面処理をご紹介します。

金型関連用語をご紹介します。

加飾シート転写時の金型への貼りつきを解消した事例をご紹介します。

■経緯

粘着剤のついた加飾シートは金型を使ってパーツにセットされ、真空転写されます。

その際、パーツ以外の余ったシートが、金型の一部に貼りついてしまう現象が見られました。

加飾シートの粘着剤による貼りつきを防ぐため、金型への表面処理を模索されていました。

■コーティングの採用と効果

当社の提供する「バイコート」の採用により、はりつき防止の大きな改善を実現。

加飾シートの貼りつきがほぼゼロという、お客様がご満足される効果を引き出しました。

【事例のポイント】

■表面処理の目的:品質・稼働安定化、開発ニーズ実現、交換・材料コスト低減

■求められる機能:非粘着・離型性、長寿命

■採用された処理:バイコート

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【課題解決事例】金型へのシートの貼りつきを解消するコーティング

ある自動車部品メーカー様の事例をご紹介します。

150℃の高温・高圧下でエポキシ樹脂の射出成形を行う工程で、

約2,000ショットで樹脂付着が始まり頻繁な金型交換が必要でした。

「バイコートNYK-01」の導入により、金型寿命が約2倍に向上し、生産性の大幅改善を実現しました。

【解決できる課題】

■ 射出成形用金型の表面処理寿命の短さ

■ 頻繁な金型交換による生産性低下

■ 高温・高圧環境下での樹脂付着問題

【期待できる効果】

■ 従来比約2倍の金型(表面処理)寿命を実現

■ 金型交換作業の大幅削減による生産性向上

■ 交換・材料コストの低減

■ 優れた非粘着性・離型性による安定生産

事例の詳細は「自動車モーター部品製造における金型表面処理の耐久性を2倍に向上のページ」をご覧ください。

※製品資料PDFダウンロード頂けます。

金型寿命2倍を実現!「バイコート NYK-01」超耐久表面処理

【金型コーティングの主な目的】

・金型表面の硬度を向上させることで、金型の寿命を延ばすこと。

・樹脂の流れをスムーズにすることで、成形品の品質を向上させること。

・非粘着性を持たせることで、樹脂の付着を防止すること。

【主な金型コーティングの種類と特長】

・クロムメッキ

クロムメッキによって、金型表面の硬度を向上させることができます。また、耐摩耗性や耐蝕性に優れています。

・DLCコーティング

ダイヤモンドライクカーボン(DLC)と呼ばれる薄膜を金型表面に形成することで、金型表面の硬度や非粘着性を向上させることができます。

・TiCNコーティング

チタンカーボンナイトライド(TiCN)と呼ばれる薄膜を金型表面に形成することで、金型表面の硬度や耐摩耗性、耐蝕性を向上させることができます。

・テフロンコーティング

非粘着性に優れたテフロン樹脂を金型表面に形成することで、樹脂の付着を防止することができます。

しかし、これらの表面処理で離型性や耐久性などのほしい機能が満たれない場合があります。

金型コーティングでお困りの際は『バイコート』をご検討ください。

金型コーティングの種類、コーティングの目的や特長まで解説

溶着金型へのフッ素樹脂コーティングでは解決できなかったフィルムの

はりつきトラブルの解決事例をご紹介します。

■ご相談内容

容器にフィルムで蓋をする融着工程では、融着金型を100℃以上に加熱するため

フィルムの表面も溶けます。

当初、金型にフィルムのはりつきを防ぐため、フッ素樹脂コーティングを加

工されていました。

■選定の背景

フィルムの材質や溶かす温度によって、溶着金型にフィルムがはりつき製品

不良が発生していました。

金型はフィルムをバキュームするための小さな孔があいており、穴をふさが

ないなどの条件があり選択肢が限られる課題もありました。

■採用されたコーティング

『TPコーティング』

■採用の経緯と効果

お客様の使用条件に対応する為、現状のコーティングよりも離型性に優れ、

金型の孔も塞がない、接触面積低減タイプのコーティングをご提案。

離型性が良くバキュームに影響のない「TPコーティング」を採用していただ

きました。

※詳細については資料をご覧頂くか直接お問い合わせください。

溶着金型離形事例 フィルムのはりつき糸引きを解決する表面処理

はりつきやすい材料での成形で離型剤使用で起こる問題を表面処理で改善

できた事例をご紹介します。

■成形工程で実現したかったこと

・成形材ゴム材料が金型に貼りついて取れないため大量の離型剤を使用

離型剤噴霧による人体への影響と環境の悪化を何とかしたい!

■表面処理選定の背景

・1回の成形に数時間必要な量産品の為、金型の数が多く表面処理の再加

工の手間を減らしたい。

・表面処理の摩耗や剥がれによる製品への異物混入を避けたい

・金型の寸法精度も維持したい。

■表面処理で実現できた効果

・寸法精度を維持し、剥がれや摩耗に強い表面処理を採用

・離型剤と併用することで、表面処理の寿命と離型剤の削減に成功

■現在、成形工程のカイゼンのお試しセットと事例集を進呈中!

事例集はPDFをダウンロードしてご覧ください。

サンプル帳は関連リンクよりお申込いただけます。

【成形工程解決事例】 成形金型への離型剤使用を低減 サンプル進呈

金型の離型性とは、金型から製品がスムーズに脱型する性質を指します。

離型性が悪いと、製品の脱型に時間がかかったり、製品に傷が付いたりするなどの問題が発生します。

離型性を向上させる方法として、コーティングが有効です。

コーティングは、金型の表面に被膜を形成することで、非粘着性を高め、離型性を向上させます。

コーティングの種類によって、離形性に優れる相手材の種類や、耐久性、耐摩耗性などの特性が異なります。

また、金型の材質や形状、成形する樹脂の種類などによって、適切なコーティングが異なります。

『バイコート』は、

「無機材料の表面処理技術」と「有機材料の表面処理技術」

を組み合わせることにより、"離型+耐摩耗"という理想的な機能を達成したシステムです。

射出金型などの過酷な使用部位にも耐え、たしかな潤滑性、離型性をもたらします。

また、加工寸法精度が優れているため、ミクロン単位の寸法精度が要求される箇所にも適しています。

バイコートを加工することで、離型性を向上させ、

製品の不良を低減し、生産性を向上させることができます。

※製品資料・事例のPDFダウンロード頂けます。

金型の離型性を向上させるコーティング技術

「金型 かじり」とは、

金型に樹脂がくっついたり引っかかったりして、成形品に傷や欠陥が生じる現象のことを指します。

金型のゲートやフラッシュ面などに樹脂がくっついたり、成形品の表面に金型の模様が付かなかったりすることが原因となります。

金型にかじりが起きると、成形品の外観品質や寸法精度が低下するため、製品の品質が悪化する可能性があります。

また、金型の修理やメンテナンスが必要になるため、生産性にも悪影響を及ぼすことがあります。

【金型のかじりを防止する方法】

表面処理:金型表面を適切に処理することで、樹脂が金型にくっつきにくくなります。

ゲート設計の改善:樹脂の流動性や引き抜き時の力のバランスを考慮したゲート設計を行うことで、金型のかじりを防止することができます。

成形条件の最適化:成形条件を最適化することで、樹脂が金型にくっつきにくくなります。例えば、成形温度や射出速度、射出圧力、保持圧力などの成形条件を適切に設定することが大切です。

金型のメンテナンス:適切なメンテナンスはかじりの発生を防止することができます。表面の清掃や、ゲートやフラッシュ面の修正、エアブローなどが効果的です。

金型のかじりとは?かじりを防止する方法までご紹介

株式会社スペックの強みは、精密金型などのメッキで培った均一な薄いメッキの技術と、単品受注でありながら当日受注・当日出荷の短納期対応にあります。

しかしながら、製造業の海外移転や現地生産化などにより、国内での需要は減少の一途であり、従来のような待ちの下請受注型の営業では、仕事の絶対量の減少に歯止めを掛けることは難しいと言わざるを得ません。

株式会社スペックでは、このような状況を打破すぺく、大学や公設試との共同開発などに積極的に取り組み、メッキやコールドスプレーの技術開発を行い、新たな付加価値創造企業へと転換を図ります。

【事業内容】

○半導体封止用金型などへのハードクロムメッキ処理

○バフ研磨、ブラスト処理

○ウレタンゴム金型などへの離型膜処理(コールドスプレー処理)

○ストーブ部品への耐熱皮膜処理(コールドスプレー処理)

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

株式会社スペック 事業紹介

ペット樹脂のブロー成型用金型の表面処理事例をご紹介します。

■お悩み

ペットボトルのブロー成形で使用する金型の内面には、

成形後に樹脂が外れやすくする目的で、離型を良くするコーティングを

行っていました。

しかし、これまでのコーティングでは、熱で柔らかくなった樹脂がわずかに付着して残ってしまうことがあり、

これがペットボトルの曇りにつながりかねないため、頻繁に金型のメンテナンスが必要でした。

■コーティング採用の効果

そこで当社の提供する「スーパーバイコート NYK-01-F05」を採用。

これにより膜厚精度や硬度などの性能はこれまでのバイコートと同等に備え

つつ、高温で成形するときの離型性や滑り性が向上。金型への樹脂の残留が

減り、ペットボトルの透明性もアップしました。

【事例のポイント】

■表面処理の目的

作業ロス低減、品質・稼働安定化

■求められる機能

非粘着性・離型性、摺動性・滑り性、耐摩耗性

■採用された処理

『スーパーバイコート NYK-01-F05』

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【樹脂成型解決事例】PETブロー成形金型への 非粘着コーティング

ある自動車部品の成形工程で、増産に対応するため成型時間を

短縮したいというご要望でした。

■お悩み

従来より早い時間で金型から樹脂を脱型しようと試みたところ、

まだ樹脂が十分に固まっておらず、イジェクタピンが刺さって抜け

ないというトラブルが発生。そこで樹脂の脱型を良くするコーティング

が検討されました。

■ご要望

この金型は厳しい寸法管理を求められており、

熱歪みなどわずかの寸法変化も許されないという条件のなか、

従来のテフロン(TM)コーティングでは加工温度が 400℃と高く、

寸法精度も十分ではなかったため、選択できませんでした。

■解決課題

・生産効率向上

・不良の低減

・作業時間短縮

■解決できたコーティング

『バイコート(R)』

※どのように解決できたのか。

詳しくはPDFをダウンロードしてご覧頂くかお問い合わせください。

【自動車業界事例】金型部品の離型表面処理 強い非粘着コーティング

成形設備・搬送設備の表面処理でこういったお悩みはございませんか?

〈成形設備〉

・金型の破損

・金型の寸法精度

・コーティングの剥がれ

〈搬送設備〉

・粉体の流れが悪い

・シール治具への樹脂のくっつきが改善しない

・コーティングの剥がれ、混入

上記は一般的に効果があるとされるメッキ処理、陽極酸化処理、フッ素樹脂

コーティングでは、強度や滑り性など、それぞれほしい機能が満たされず、

思うように改善できない場合がございます。

この「強度+フッ素樹脂コーティング並みのくっつき防止・すべり性」の組

み合わせを実現した技術が当社のオリジナル表面処理『BICOAT(バイコート)』

です。

弊社では“高耐久性・離型・すべりコーティング”を体験できるお試しセット

を進呈中です。

お申し込みは下記リンクよりご確認ください。

また、搬送設備・搬送設備のカイゼン事例をまとめた”工程カイゼン事例集”も

併せて掲載しております。

※詳しくは資料をダウンロードいただくか、弊社HPよりお問い合わせください。

表面処理技術 「成形金型・自動包装機を表面処理技術でカイゼン」

金型に使用される材質は、金属やプラスチックなどの耐久性の高い材料が使用されます。

金型に使われる材質の選択は、製品の形状、量産される製品の数、生産プロセス、使用される材料の種類などによって決定されますが

一般的に、金属の場合は以下のような種類があります。

【金型材質の種類】

・鋼材

耐摩耗性や耐腐食性、耐熱性が高く、強度もあります。例えば、P20、S136、NAK80などが挙げられます。

・アルミニウム合金

軽量で耐熱性が高く、射出成形などのプロセスで使用されることがあります。

・銅合金

導電性が高く、熱伝導性が優れています。例えば、ベリリウム銅などが挙げられます。

・マグネシウム合金

軽量で強度があり、熱伝導性が優れています。自動車部品などに使用されることがあります。

・タングステン合金

硬度が高く、高温での使用に適しています。射出成形の金型などに使用されることがあります。

金型に使用される材質は、製品の品質や生産効率に直接影響するため、

材料の特性に応じた適切な材料や表面処理を選択することが重要です。

金型の表面処理でこういったお悩みはございませんか?

金型材質の種類とは?表面処理まで紹介

金型に使う材質の種類は多岐にわたりますが、一般的には以下のようなものがあります。

・工具鋼

耐摩耗性、耐熱性、強度に優れた鋼材で、金型の主要部分や刃物部分などに使用されます。

・冷間鋳造鋼

硬度や寸法安定性が高く、金型の小部品や複雑な形状の部品に使用されます。

・熱間鋳造鋼

高温下でも強度や寸法安定性が維持されるため、金型の大型部品や高温下で使用される部品に使用されます。

・アルミニウム合金

軽量かつ加工性に優れた材料で、低圧鋳造や高圧鋳造などの金型に使用されます。

・銅合金

高い導電性や熱伝導性を持つため、プラスチック射出成形やダイカストなどの金型に使用されます。

・セラミックス

耐熱性や耐摩耗性に優れた材料で、高温下で使用される金型や、精密成形に使用されます。

このように金型には用途に応じて様々な材質が使用されます。

適切な材質を選ぶことはもちろんですが金型の寿命や製品品質のためには適切な表面処理の選定も重要です。

金型の表面処理でこういったお悩みはございませんか?

〈成形設備〉

・金型の破損

・金型の寸法精度

・コーティングの剥がれ

金型に使う材質の種類とは?表面処理まで紹介

■課題

射出成形用の部材において、金型表面処理の持ちが悪く、頻繁な交換が必要で生産性が上がらない。

■解決方法

溶融樹脂による摩耗に強く、効果が持続する表面処理を段階的に調整し、最適な被膜を採用。

■お客様の課題

自動車部品メーカー様では、モーター部品を射出成形する工程で以下の問題に直面していました:

■課題内容

金型表面処理を施してもエポキシ樹脂が付着し、約2,000ショットで交換が必要。

頻繁な金型交換により、生産性が低下しコストが増加。

■表面処理選定の条件

高温(150℃)・高圧の環境下で溶融エポキシ樹脂に接触。

摩耗耐性の向上が最重要課題。

■解決手法

表面処理の耐久性を改善するために、複数の被膜仕様でテストを実施し、最適な処理を検討。以下の表面処理を試験しました

・バイコート NYK-11-S

従来品と同程度の耐久性

・バイコート TYS-03K

数百ショットで寿命

・バイコート NYK-01(採用)

耐久性が従来の2倍に向上

樹脂の付着防止や耐摩耗コーティングの課題をお持ちの方におすすめです。

ぜひお問い合わせください!

自動車モーター部品製造における金型表面処理の耐久性を2倍に向上

株式会社オグラテクニカは、金型切削加工及び設計・製造・販売を行っております。

鋼やアルミ、ステンレスをはじめ、樹脂など幅広い材質に対応。

ブロー成形用金型部品やサイトフロー、高級オーディオパーツなどを

取り扱っておりますので、ご要望の際はお気軽にお問い合わせください。

【主要品目】

■各種専用機械部品加工・組立

■サイトフロー/サイトグラスの企画・設計・製造・販売

■オーディオパーツ・筐体加工

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

金型切削加工サービス

犬用おもちゃの品質を担保する成形金型への表面処理事例をご紹介します。

■ご相談内容

ペットが噛んで遊ぶおもちゃを成形されるお客様からご相談をお受けしました。

金型にはすでにフッ素樹脂コーティングが加工されており、さらなる改善の

ご相談でした。

■選定の背景

金型には材料の付着防止のため、フッ素樹脂コーティングを加工されていました。

さらに、付着を抑えられる表面処理を加工することで、生産効率の改善を期待されており

金型の平滑性も必要との条件での検討となりました。

■採用されたコーティング

『MRSコーティング』

■採用の経緯と効果

離型性と平滑性に優れた『MRS-102』をご提案。既存のフッ素樹脂コーティングに

比べて、離型性が大きく向上しご満足いただくことができました。

※詳細については資料をご覧頂くか直接お問い合わせください。

表面処理事例 犬用おもちゃの成形金型の改善事例

■ご相談

お客様ではポリプロピレン製の製品同士を熱溶着する工程で、

糸ひきや溶着金型への付着が問題になっていました。

溶着金型には離形性に加えて耐熱性や、熱耐久性が必要でした。

■表面処理選定の経緯と効果

弊社では、離型効果と金型交換の長寿命化のため

セラミック系CHCとフッ素樹脂系接触面積低減コーティングの

ハイブリッド化を検討。

熱時硬度と接触面積低減を両立させた「CHC-1311」をご提案。

現在では離形性と長寿命を両立してお客様にご使用いただいております。

溶着金型の離形性でお困りの方はぜひ吉田SKTにご相談ください。

溶着金型離形事例 ポリプロピレンの糸引きを解決したコーティング

『バイコートⓇ NYK-01』は、射出成形工程における金型の耐久性を大幅に向上させる表面処理技術です。

特に、溶融樹脂の付着や摩耗に強い特性を持ち、生産性の向上とコスト削減に貢献します。

【特長】

■耐摩耗性に優れた高硬度被膜により、耐久性が従来品の約2倍。

■非粘着性に優れ、溶融樹脂の付着を抑制。

■高温・高圧の条件下でも効果を持続。

【用途】

■自動車モーター部品の射出成形金型

■高温樹脂成形用の金型に最適

【実績】

■大手自動車部品メーカーでの採用実績あり

■新規金型への採用後、定期的なリピートオーダー

【特長】

■耐久性を従来の2倍に向上。

■作業ロス・金型交換頻度を大幅削減。

■高温・高圧条件でも優れた性能を発揮。

樹脂の付着防止や耐摩耗コーティングの課題をお持ちの方におすすめです。

ぜひお問い合わせください!

自動車モーター部品用金型 離形・耐摩耗コーティング『バイコート』

『バイコート(R)』は、

無機材料の表面処理技術と有機材料の表面処理技術を組み合わせる

ことにより、

”離型性”+"摺動性”+”耐摩耗性"

という理想的な機能を

達成したコーティングシステムです。

射出金型�や製品ガイドなどの過酷な使用部位にも耐え、

たしかな離型性、摺動性、もたらします。

また、加工寸法精度が優れているため、ミクロン単位の寸法精度が

要求される箇所にも適しています。

【特長】

■驚異の耐久性

■高硬度で傷がつきにくい

■優れた耐摩耗性

■優れた非粘着・離型性

■ミクロン単位の寸法精度が求められる金型にも安心して採用

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

射出成形金型の離型性を向上!超耐久フッ素樹脂コート『バイコート』

お探しの製品は見つかりませんでした。

1 / 1

ブロー成形における金型離型性の改善

ブロー成形における金型離型性の改善とは?

ブロー成形において、成形品が金型からスムーズに取り出せない「離型不良」は、生産効率の低下や製品品質の悪化を招く深刻な問題です。この問題を解決し、金型からの離型性を向上させることは、ブロー成形プロセスの安定化とコスト削減に不可欠です。

課題

金型表面への樹脂付着

成形サイクル中に溶融樹脂が金型表面に付着・堆積し、離型抵抗が増大する。

金型構造のアンダーカット

金型設計上のアンダーカット部分に成形品が引っかかり、スムーズな離型を妨げる。

冷却不足による変形

成形品の冷却が不十分な状態で離型しようとすると、変形や金型への張り付きが発生する。

離型剤の不均一塗布

離型剤が金型表面に均一に塗布されず、部分的に樹脂が付着しやすくなる。

対策

金型表面処理の最適化

離型性を高める特殊コーティングや表面粗さ調整により、樹脂の付着を抑制する。

金型構造の改良

アンダーカット部分の解消や、離型を補助する機構(スライドコアなど)の導入を検討する。

冷却プロセスの最適化

金型冷却水の流量や温度、冷却時間を調整し、成形品の適切な硬化を促す。

離型剤塗布技術の向上

自動塗布装置の導入や、高性能な離型剤の使用により、均一な塗布を実現する。

対策に役立つ製品例

高機能離型コーティング剤

金型表面に強固な被膜を形成し、樹脂の付着を劇的に低減させ、離型抵抗を最小限に抑える。

精密金型設計支援ソフトウェア

アンダーカットの自動検出や、離型シミュレーションにより、金型設計段階での問題点を事前に特定・修正する。

インテリジェント冷却制御システム

成形品の形状や材質に応じて、最適な冷却条件を自動で設定・管理し、均一な冷却を実現する。

高性能離型剤スプレー

微細な粒子が金型表面に均一に広がり、優れた離型効果を発揮し、塗布回数を削減する。