金型製作・成形に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

後加工工数の削減とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

金型技術 |

金属プレス加工技術 |

その他金型製作・成形 |

ダイカストにおける後加工工数の削減とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

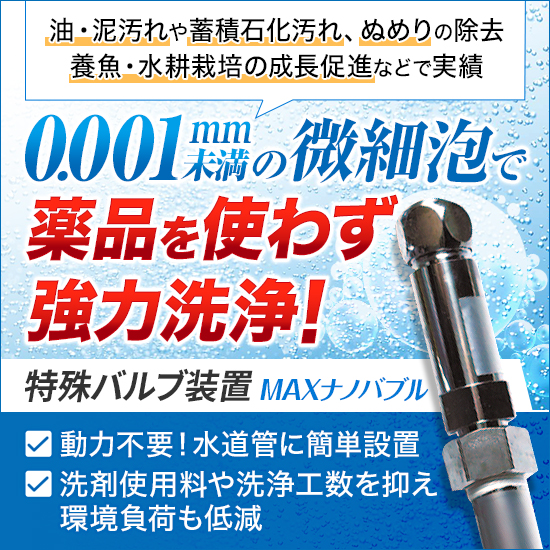

金属加工業界、特に研磨工程においては、研磨後の金属部品に付着した微細な研磨カスや油分を完全に除去することが、製品の品質と性能を左右する重要な課題です。これらの異物が残存すると、その後の工程での不良発生や製品の耐久性低下につながる可能性があります。『MAXナノバブル』は、0.01mm未満の超微細泡により、研磨後の金属部品に付着した油汚れや微細な研磨カスを効果的に浮き上がらせ、剥がしとることで、高い洗浄力を発揮します。電気分解や薬品を使用しないため、洗浄コストを削減し、環境への負荷も軽減します。既設の配管に簡単に設置できるため、導入も容易です。

【活用シーン】

・研磨後の金属部品の洗浄

・切削油の除去

・研磨カス、スラッジの除去

【導入の効果】

・洗浄力の向上による品質向上

・洗浄コストの削減

・環境負荷の低減

・作業効率の向上

【金属加工向け】MAXナノバブル

【エアーブローで瞬時に完全水切り!その場で完全乾燥】

金属加工・表面処理業界では、製品の品質を左右する表面処理後の乾燥工程が重要です。

特に、複雑な形状のワークや、微細な溝がある製品においては、水滴の残留が品質劣化や工程遅延の原因となります。

従来のエアーノズルでは、洗浄後にエアーブローのみで完全に水切りすることは不可能であり、完全乾燥させるには別途乾燥工程が必要でした。

また、時間とコストがかかるだけでなく、乾燥ムラによる品質問題も発生しやすいため、効率的な乾燥方法が求められています。

当製品『エアースクリューノズル』は、独自の特許技術により、エアーブローだけで瞬時にワークを100%完全に水切り。

その場で完全乾燥が可能になり、食品の品質と安全性を向上させます。

【活用シーン】

・金属部品の洗浄後の乾燥

・表面処理後の乾燥工程

・塗装前の乾燥工程

【導入の効果】

・乾燥工程のコスト削減(人件費、電気代、設備費)

・乾燥時間の短縮による生産性向上

・乾燥ムラによる品質問題の解決

【金属加工・表面処理向け】100%水切りできるエアーノズル

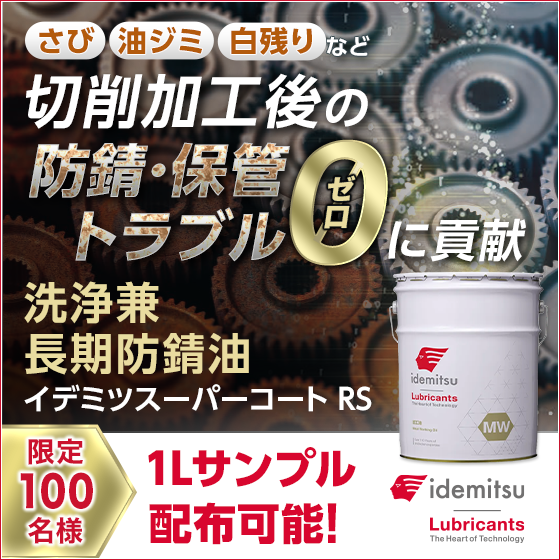

金型業界では、切削加工後の金型の品質維持が、製品の精度と寿命を左右する重要な要素です。特に、長期保管中の錆や白残り、油染み、ステインの発生は、金型の性能劣化や製品不良を引き起こし、金型の寿命を縮める原因となります。これらの問題を解決するためには、切削加工後の適切な防錆処理が不可欠です。イデミツ��スーパーコートRSは、洗浄と防錆を1液で完了できるため、作業負担を軽減し、労務改善と生産性向上に貢献します。

【活用シーン】

・金型の切削加工後の防錆処理

・長期保管時の金型保護

・品質管理の向上

【導入の効果】

・金型の錆や白残りの発生を抑制し、製品の品質を向上

・金型の寿命を延ばし、交換頻度を削減

・手直し作業の削減による労務コストの削減

【金型向け】切削加工後の防錆・保管トラブルを防止!

【エアーブローで瞬時に完全水切り!その場で完全乾燥】

金属加工・表面処理業界では、製品の品質を左右する表面処理後の乾燥工程が重要です。

特に、複雑な形状のワークや、微細な溝がある製品においては、水滴の残留が品質劣化や工程遅延の原因となります。

従来のエアーノズルでは、洗浄後にエアーブローのみで完全に水切りすることは不可能であり、完全乾燥させるには別途乾燥工程が必要でした。

また、時間とコストがかかるだけでなく、乾燥ムラによる品質問題も発生しやすいため、効率的な乾燥方法が求められています。

当製品『エアースクリューノズル』は、独自の特許技術により、エアーブローだけで瞬時にワークを100%完全に水切り。

その場で完全乾燥が可能になり、食品の品質と安全性を向上させます。

【活用シーン】

・金属部品の洗浄後の乾燥

・表面処理後の乾燥工程

・塗装前の乾燥工程

【導入の効果】

・乾燥工程のコスト削減(人件費、電気代、設備費)

・乾燥時間の短縮による生産性向上

・乾燥ムラによる品質問題の解決

【金属加工・表面処理向け】100%水切りできるエアーノズル

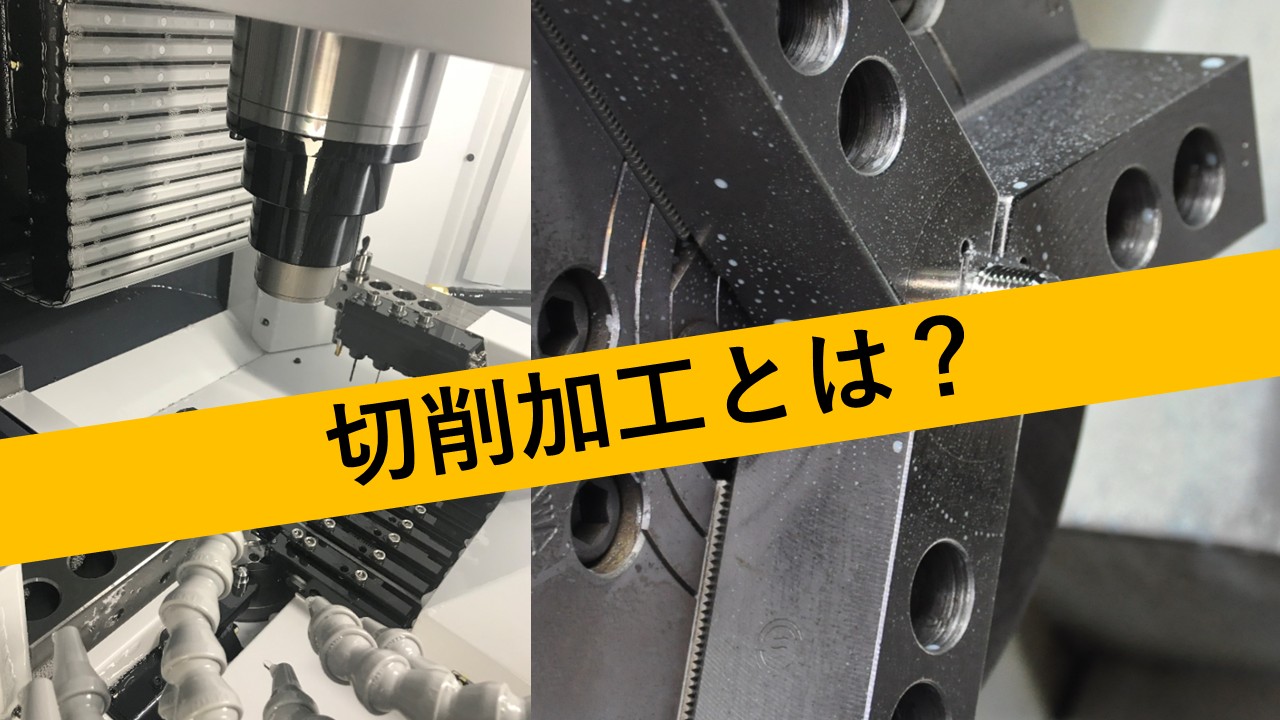

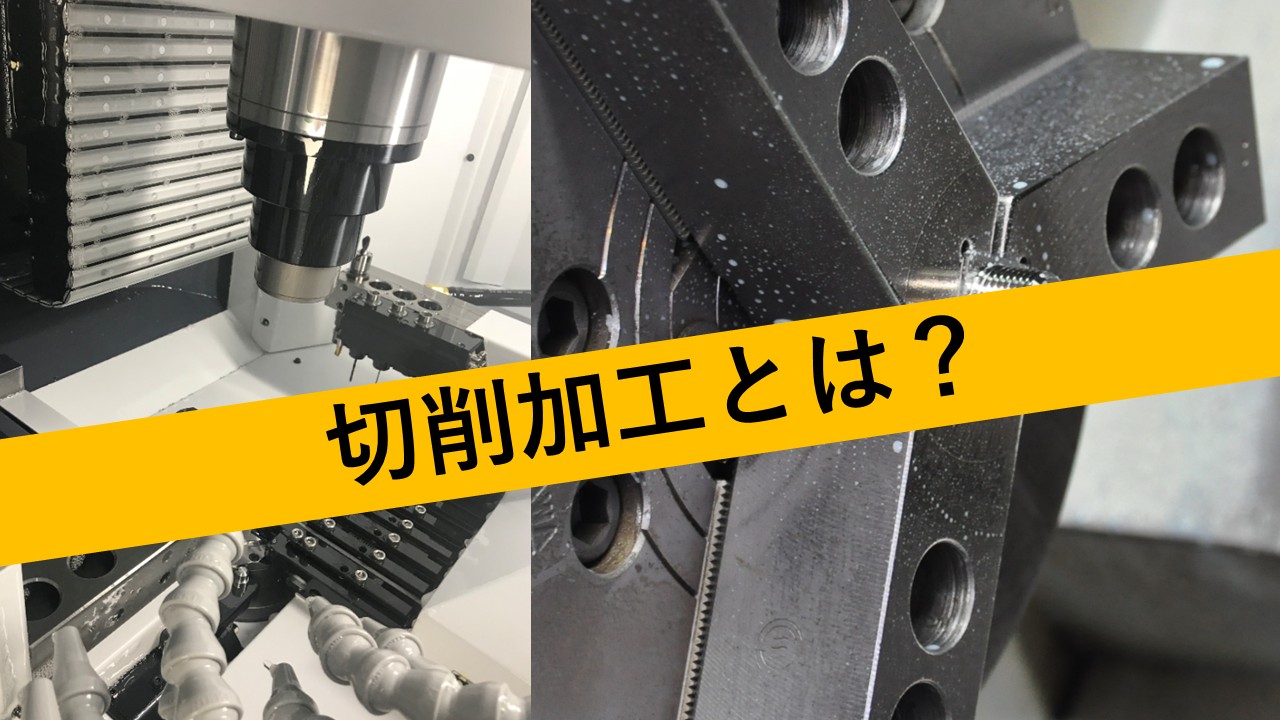

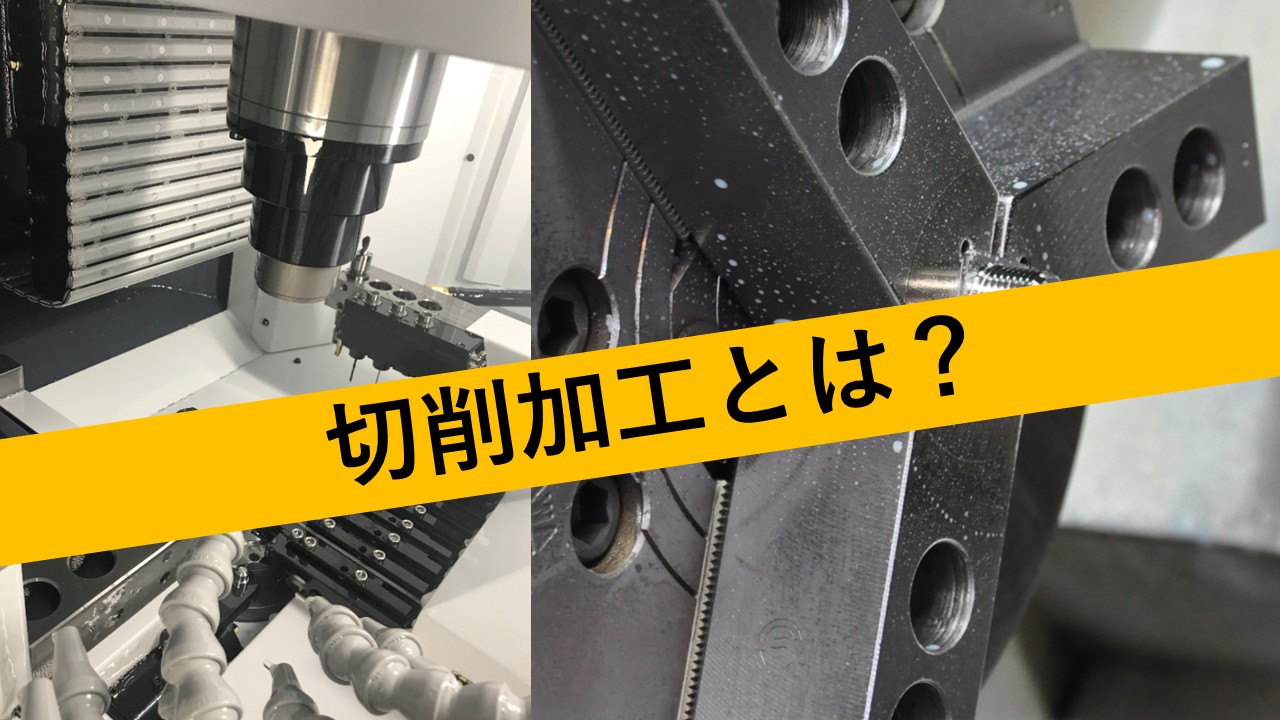

家電業界において、筐体は製品の性能を保護し、デザイン性を高める上で重要な役割を果たします。特に、耐久性、放熱性、電磁波シールドといった機能が求められ、これらの要求に応えるためには、切削加工による精密な部品製造が不可欠です。切削加工の精度が低いと、筐体の組み立てに支障をきたしたり、製品の性能低下につながる可能性があります。この動画では、切削加工の��加工原理と特徴、改善事例、加工先選定のポイントについて解説していきます。切削加工や鋳造など、他の加工方法との違いについても解説しています。初めて切削加工について学ばれる方にも、なるべく分かりやすいように心がけて作成した動画となっております。

【活用シーン】

・家電製品の筐体製造

・精密部品の加工

・金属部品の試作

【導入の効果】

・筐体の高精度化

・製品の品質向上

・コスト削減

【家電向け】切削加工とは?

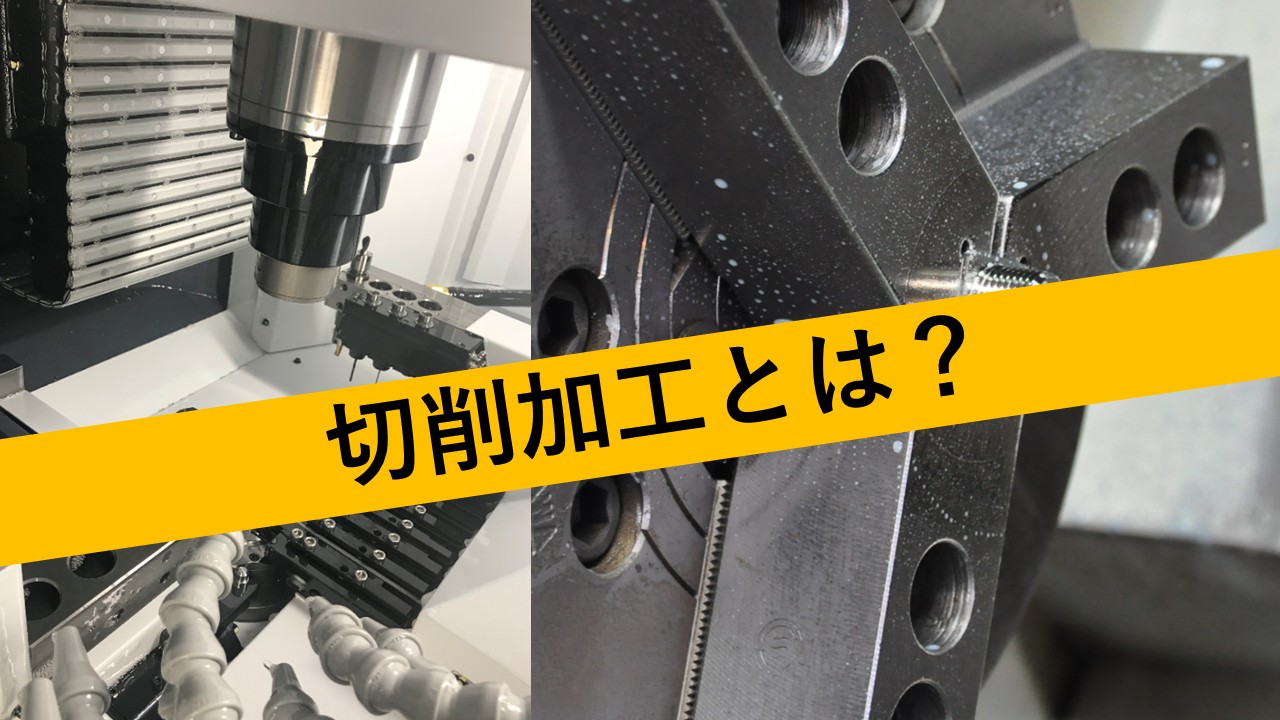

半導体製造装置業界では、微細加工技術が製品の性能を左右する重要な要素となっています。特に、高精度な部品加工が求められ、切削加工の品質が装置全体の信頼性に大きく影響します。切削加工の知識不足は、不良品の発生や性能低下につながる可能性があります。この動画では、切削加工の基礎から、加工原理、特徴、改善事例、加工先選定のポイントまで解説します。切削加工の理解を深めることで、半導体製造装置の品質向上に貢献します。

【活用シーン】

・半導体製造装置の精密部品加工

・微細加工技術の理解促進

・加工不良の削減

【導入の効果】

・切削加工の基礎知識習得

・加工先選定の効率化

・半導体製造装置の品質向上

【半導体製造装置向け】切削加工とは?

メッキ業界の前処理工程では、油分や異物の除去が品質を左右する重要な要素です。特に、金属表面の清浄度は、メッキの密着性や仕上がりに大きく影響します。不十分な前処理は、不良品の発生や工程の遅延につながる可能性があります。YJノズルは、マイクロ・ナノバブルの力で、これらの課題を解決します。

【活用シーン】

・メッキ前の金属部品の洗浄

・油分や異物の除去

・排水処理プロセスの効率化

【導入の効果】

・洗浄力の向上による品質向上

・メンテナンス性の向上

・排水処理コストの削減

【メッキ前処理向け】マイクロバブル発生装置 YJノズル

スマートフォン業界では、製品の小型化と高機能化が常に求められています。部品の精密な加工は、製品の性能を左右する重要な要素です。切削加工は、金属部品の形状を精密に作り出すために不可欠な技術であり、小型化されたスマートフォン内部の複雑な部品製造に貢献します。この動画では、切削加工の基礎知識を分かりやすく解説し、スマートフォン部品製造における加工の重要性について説明します。

【活用シーン】

* スマートフォン部品の製造

* 小型精密部品の加工

* 金属部品の形状調整

【導入の効果】

* 切削加工の基礎知識の習得

* 加工方法の理解促進

* 加工先選定のポイントの把握

【スマートフォン向け】切削加工の基礎知識

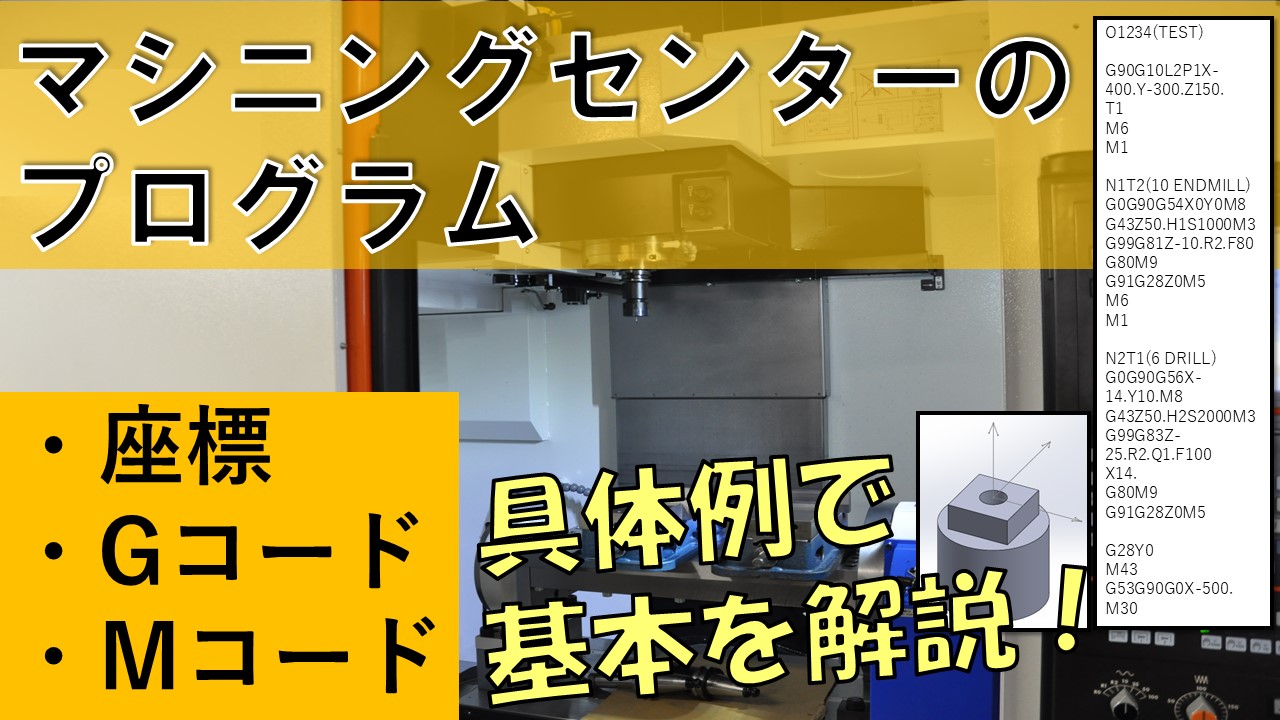

電子機器業界では、製品の小型化が進み、精密な部品加工が求められています。マシニングセンターによる切削加工は、これらの要求に応えるために不可欠です。プログラムの理解不足は、加工精度の低下やコスト増につながる可能性があります。本動画では、マシニングセンターのプログラムの基本を、具体的な例を交えて解説します。

【活用シーン】

・電子機器の筐体や部品の加工

・試作品の製作

・量産体制への移行

【導入の効果】

・加工プログラムの理解度向上

・加工時間の短縮

・コスト削減

【電子機器向け】マシニングセンターのプログラム動画

時計業界において、装飾部品の精密な加工は、製品の品質とデザイン性を大きく左右します。特に、細部の美しさが求められる時計装飾においては、切削加工の精度が重要です。不適切な加工は、部品の破損や外観の劣化につながる可能性があります。この動画では、切削加工の原理と特徴、改善事例、加工先選定のポイントについて解説します。初めて切削加工について学ばれる方にも分かりやすい内容です。

【活用シーン】

* 時計の文字盤

* ベゼル

* ケース

【導入の効果】

* 切削加工の基礎知識の習得

* 加工方法の理解促進

* 加工先選定のヒント

【時計装飾向け】切削加工とは?

金属業界では、リサイクル工程における異物混入は、製品の品質低下や設備の損傷につながる可能性があります。

特に、金属スクラップからの異物除去は、効率的なリサイクルプロセスを確立する上で重要な課題です。

当社の多方向風力選別機は、2連ファン構造とスクリーンフィーダの組み合わせにより、金属スクラップに含まれる木片、紙片、プラ片などの異物を高精度に分離します。

【活用シーン】

■金属スクラップのリサイクル工程

■金属部品製造における異物混入防止

■金属加工後の異物除去

【導入の効果】

■異物混入による製品不良の削減

■リサイクル効率の向上

■設備の保護と長寿命化

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせください。

金属スクラップ・軽量異物分離用|『多方向風力選別機』

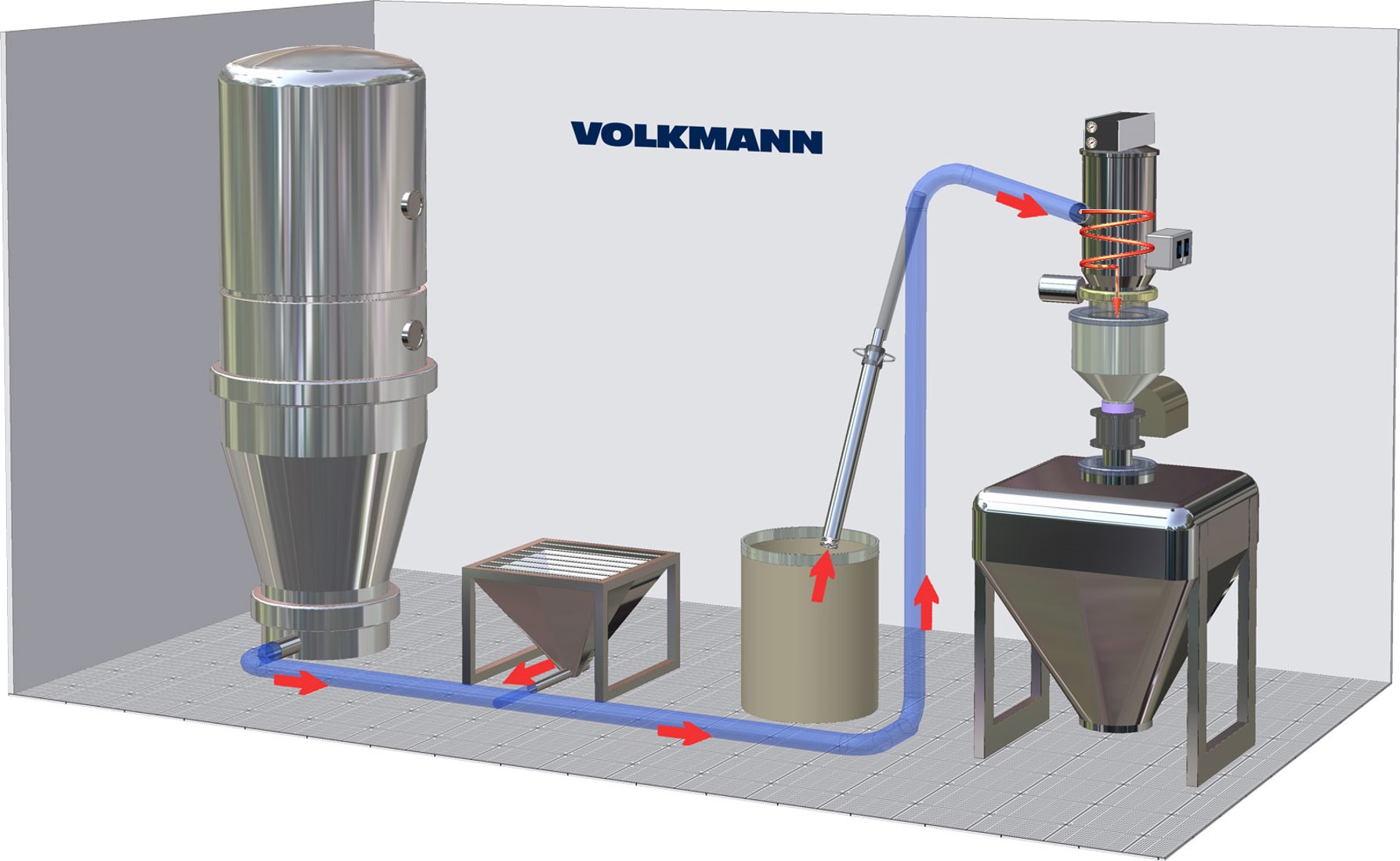

金属製造工場では、金属粉の輸送が重要な課題です。作業環境の悪化、作業者の健康リスクなどの様々な問題が発生する可能性があります。バキュームコンベアは、これらの課題を解決するために開発されました。

【活用シーン】

・金属粉、研磨粉の回収、輸送

・篩後の粉体回収、輸送

・金属粉の再利用

【導入の効果】

・作業環境の改善

・作業者の健康リスク軽減

・設備の長寿命化

・コスト削減

【金属粉輸送に最適】バキュームコンベア(粉粒体空気輸送装置)

当社では、店舗・テナント様の排出スクラップ全般を買取ります。

お持ち込み品目により原則1kgから買取りを行っています。

当社からお引取りにお伺いさせていただくことも可能です。

また、日々、業務改善を行い、高効率・省力化を実現し、

徹底的なコスト削減を実施したことにより仕入先から高価買取が可能となりました。

ご要望の際はお気軽にお問い合わせください。

【買取対象】

■鉄くず

■H2

■HS

■H鋼

■新断

■アルミ など

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

スクラップ買取サービス

日興研磨工業所では、バフ研磨を中心にお客様の様々な問題を解決する

トータルコーディネーターを目指しています。

多くのお客様からご信頼いただき、表面処理はもちろん、材料調達から

旋盤・マシニングセンタなどの機械加工、板金や製缶など、試作・量産を

問わず、多くの協力工場と共に数々の実績を積んでまいりました。

お客様のご要望に応じた「適切な協力工場との迅速な連携」を可能にして

おりますので、当社にお声がけいただければ窓口1つで部品完成まで

導くことが可能です。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【お困りごと解決事例】多数の業者管理に手が掛かる

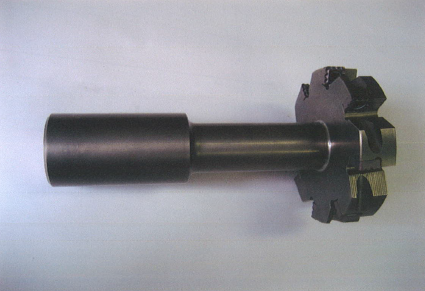

『金型用U座加工カッター』は、鋳物専用のU座底面も同時加工可能な

グルーブカッターです。

ラフィング形状のチップが選択できます。

荒取りの高速加工が可能です。

また、切削条件の変更で、ひとつ山仕上げも可能です。

【特長】

■ラフィング形状のチップ選択可能

■荒取りの高速加工が可能

■切削条件の変更で、ひとつ山仕上げ可能

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

グルーブカッター『金型用U座加工カッター』

有限会社グッドウッドKYOTOは、切削加工サービスを行っております。

樹脂・ゴム・FRP・木・竹など様々な材質を削ります。

スピード対応で1分1秒でも早く見積回答・納期短期を心掛けております。

加工法が多様化する中、3次元形状「切削」の強みである高精度

(1/100mm)を実現。

創業より培った技術と知識を活用し、顧客のお困りごとを解決するために、

製品、工法、材料を提案します。

【特長】

■スピード対応

・1分1秒でも早く見積回答・納期短期

■高精度

・3次元形状「切削」の強みである高精度(1/100mm)を実現

■問題解決

・創業より培った技術と知識を活用

・顧客のお困りごとを解決するために、製品、工法、材料をご提案

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

切削加工サービス

mametan(マメタン)はUSBフラッシュメモリに対応した小型、簡単操作、低価格が特徴のNCデーター入出力装置です。USBメモリをご利用いただくことで、フロッピーやMOディスクに入り切らない大容量NCデーターの入出力も容易に行うことができます。また、データサーバ機能を持たないNC工作機と接続し、大容量プログラムデーターの高速DNC転送やNC制御機のメモリの入出力を行うDNCデータサーバとしてもご利用いただけます。

■USBフラッシュメモリ対応

■データディスクにDiskOnModuleを採用

■使い易いキーパネル

■FTPサーバ/ファイル共有機能を標準装備

■サブファイル出力機能

■マザトロールに対応

■O番号ごとの分割保存

■長いファイル名も確認可能

■RS232Cからの電源供給に対応

USBメモリが使えるNCデーター入出力装置

『SMAP-IIF型』は、今までのSMAP研磨では少し物足りなかった光沢を、

職人が磨き出す上質の輝きに匹敵できる鏡面ショットマシンです。

エレベータベルトをワイドにして噴射量を2倍にでき、ノズルの

形状を平型から逆V型に変えたことで、メディアを濃く噴射可能。

乾式研磨のため、後洗浄が簡単。弾性研磨材なのでワークの形状変化が

少なく、均一な研磨ができ、熱変化がないので薄物ワークもできます。

【特長】

■乾式研磨のため、後洗浄が簡単

■治具が要らないため、直ぐ研磨が可能

■大量にノズルから研磨材を発射するため、研磨時間を極端に短くできる

■弾性研磨材なのでワークの形状変化が少なく、均一な研磨が可能

■熱変化がないので薄物ワークも可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

鏡面ショットマシン『SMAP-IIF型』

当社では、ダイカスト製品のバリ取りを中心に行っており、

中でもアルミダイカスト製品を主力としています。

人とロボットで安定したバリ取りをご提供させて頂きます。

ISO9001も取得しており、ただのバリ取り屋ではなく、『バリ取り屋の中のバリ取り屋の中のバリ取り屋』として他社にはないご提案もさせて頂きます。

どうぞお気軽にお問い合わせください。

【当社が掲げる「四本��柱」】

■藤本らしさの追求

■変化に強いものづくり

■人と機械の融合

■バリ取りの付加価値向上

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

バリ取りサービス(量産・単発)

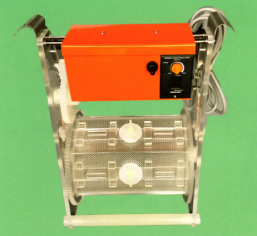

当社の『バレル電解研磨装置』は、回転バレルに電解研磨の機能を付与した装置です。バ��リ取りと同時に、耐食性の向上、光沢仕上げが可能。ボタンを押せば全自動で、一度に複数の部品を処理できます。

【特長】

■表面粗度が改善し摺動抵抗が低減

■電極治具との接点痕が付かない

■クロムリッチ層で表面が覆われ、優れた耐食性を実現

■装置寿命を延ばす、耐薬品性を重視した設計

■インターロック完備

■対応素材:SUS304、SUS304L、SUS316、SUS316L(当社製電解研磨液を使用)

※電解研磨とバレル研磨のメリットを簡単にまとめた資料も配布中です。

バレル研磨機と電解研磨機を融合『バレル電解研磨装置』※特許取得済

当社は、アルミニウム全般の処理・加工・研磨を千葉で行っております。

クレーンがありますので、大型のものも対応できます。

また、当社でお引取り・ご納品が可能です。

なお、アルミニウム以外の金属も扱えます。

小さなお仕事でもご相談ください。

【特長】

■硬質アルマイトOK

■各種メッキ

■短納期・小ロット歓迎

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

アルミニウム表面処理サービス

新和工機株式会社の「加工技術」についてご紹介いたします。

創業以来、ものづくりに向かい合い「少数」「難削材」「複雑形状」「高精度」

品を通して、お客様のご評価をいただいており、形状は丸物・板物、材質も

難削材・SUS・SKD・アルミ・銅合金・樹脂など幅広い加工実績を保有。

求められる納期に対応するため「見積り~製造~納品」まで独自の短納期

生産体制を構築しております。是非とも当社をご活用ください。

【加工技術】

■複合加工

■特殊加工

■光学関係

■医療機器

■レーザー溶接

■薄肉加工

■その他加工

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせください。

新和工機株式会社 加工技術

当社では、オーダーメイドのバレルをはじめ、各種薬品類や部品、

消耗品、周辺機器などを幅広く取り扱っております。

『GONシリーズ』は、どのメッキ槽へも簡単に移送できる

ポータブルタイプのバレルメッキ装置です。

特別仕様にも対応可能ですのでお気軽にお用命ください。

【特長】

■ポータブルタイプ

■どのメッキ槽へも簡単に移送可能

■特別仕様にも対応可能

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

メッキ用バレル『GONシリーズ』

当社では、豊富なノウハウと、国内海外の20社以上の連携工場からなる

金属加工・機械加工の提案を行っております。

アルミ・ステンレス・特殊銅の加工・製造が可能で、1品から

製作可能。短納期でのご相談も可能で、全国配送いたします。

また、各工程の中間検査は勿論、御客様の御要望により全数検査を

行っております。ご要望の際はお気軽にお問い合わせください。

【特長】

■1品から製作可能

■短納期相談可能

■全国配送可能

■見積り無料

■全品検査

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

金属機械加工サービス<単品注文OK>

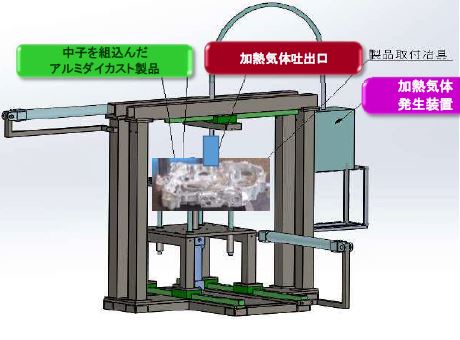

本製品は、様々な理由により“中子が使用できない”という問題を解決する

プロセスを実現する装置として開発された中子崩壊装置です。

鋳造圧に耐える程の高強度中子であっても、

高熱の加熱気体を通気させることで中止を脆くすることが可能。

また、強度劣化を起こした中子は、わずかな衝撃を加えるだけで

簡単に中子除去が行えます。

現在は実用化に向けて開発中。

ご質問・ご相談の際はお気軽にお問い合わせください。

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

中子崩壊装置『コア・バーン:CORE BURN』

当社では、表面の細やかな凹凸で表面積が増え、密着性が向上する

サンドブラスト加工を取り扱っております。

研磨材をノズルから噴射して素材表面に吹き付け、表面を粗らしたり切削する

加工方法であり、主にメッキやアルマイトの前処理、下地加工、クリーニング

錆落とし、バリ取りなどに使用されます。

アルミナやガラスビーズなど目的によって研磨材を使い分け、さらに細かいモノから

粗いモノまで幅広い粒度を用意することによりニーズに合った加工面をご提供。

ご要望の際はお気軽にお問い合わせください。

【取扱い各種研磨材の特長】

■アルミナ系:研削力が強い

■ガラスビーズ:研磨力は少ないが、球状で衝撃力がある

■ナイロン系:耐磨耗性、耐疲労強度、弾力性に優れ、長期使用向き

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

サンドブラスト加工サービス

当社では、機械加工部品の切削製造及び組み立てを展開しております。

全国のパートナー企業との連携により、表面処理や熱処理といった様々な

特殊工程も一貫してお任せいただけます。

また、様々な加工に対応できる豊富な設備を保有、工場設備を24時間稼働

することで、より多くのお客様のご要望にお応えしております。

ご要望の際はお気軽にお問い合わせください。

【営業品目】

■精密��部品の機械加工ならびに表面処理、組立

■多品種少量品の加工

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

機械加工部品 製造サービス

当資料では、NC旋盤加工の加工形状に関するQ&Aをご紹介しています。

「タップ加工について、コストダウンできる方法はありますか?」をはじめ、

「止まり穴加工について、コストダウンできる方法はありますか?」や、

「ネジ加工におけるコストダウンできる方法はありますか?」などの質問にお答え。

この他、“角物”や“丸物”などの加工事例も掲載しておりますので、

ぜひ、ダウンロードしてご覧ください。

【掲載質問】

■タップ加工について、コストダウンできる方法はありますか?

■平面に突起物のある形状の加工について、コストダウンできる方法はありますか?

■止まり穴加工について、コストダウンできる方法はありますか?

■小径の穴加工について、コストダウンできる方法はありますか?

■ネジ加工におけるコストダウンできる方法はありますか?

■薄板をマシニング加工する場合に、コストダウンできる方法はありますか?

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【資料】NC旋盤加工 加工形状に関するQ&Aと事例

当社では、切削加工・フライス加工・マシニング加工など鋳物加工を

行っています。

材料の状態にもよりますが、ねじれ0.05mm以下の高精度な加工が可能。

すべての工程を職人の目で見ながら行なうため、間違いや不備が出にくく、

追加依頼にもお応えしやすいのが強みです。

【ラインアップ】

■フライス加工

■マシニング加工

■スロッター加工

※詳しくは、お気軽にお問い合わせください。

鋳物加工サービス

無料デモ実施中!!

株式会社LICTHが取り扱う『LICL-50』をご紹介します。

当製品は、非接触加工で母材へのダメージを抑制。紛塵・騒音などの

環境問題も抑えることができます。

固体素材表面にレーザー光を照射したとき、プラズマの発生とともに

素材表面の構成物質が爆発的に放出される現象、

(=レーザーアブレーション)を用いた洗浄方法となっています。

【特長】

■総重量19kg、トーチ500gと軽量

■簡単操作

■非接触

■低騒音、低紛塵

■安価で高品質

■国内生産で安心保障

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

レーザークリーナー・レーザークリーニング

レーザークリーナー『LICL-50』

当社では、製作からメッキ塗装・研磨まで、全て自社にて

ワンストップ対応いたします。

困難と思われていたアルミ素材へのメッキも、当社なら可能。

アルミの軽量性を生かしきるため、お客様のご用途に応じ�た

様々なメッキをご提案させて頂きます。

他社ではお断りされた方も、まずはご相談ください。

【特長】

■アルミのメッキ対応可能

■柔軟な対応力

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

メッキ塗装・研磨サービス

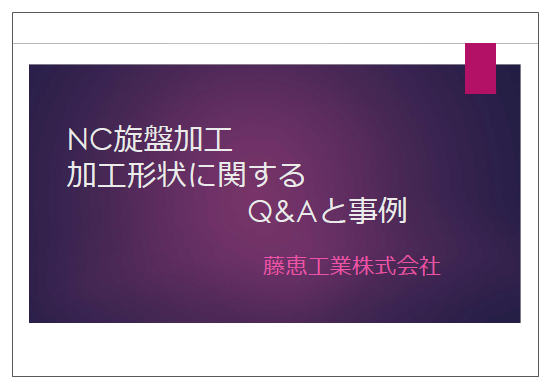

『ポン太』は、空調用の鋼管途中に、異径チーズを溶接することなく

枝管を作ることができるキャスター付分枝加工機です。

誰でも使えて利便性が�高く、自在に移動でき収納もコンパクト。

配管バーリングの利点は、チーズ継手不要で、溶接箇所も少なく、

作業時間短縮・高品質・美観性良く・低コストを実現します。

【施工範囲】

■対象

・SGP/STPG370/SUS

・炭素鋼鋼管:~t7.0mm

・ステンレス鋼管:~t5.0mm

■母管サイズ:65A~300A

■枝管サイズ:50A~200A

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

キャスター付分枝加工機『ポン太』

当カタログは、各種研磨材の製造・販売を行っている柳瀬株式会社の

製品カタログです。

小さなバリ取り作業に適した「ミニコングCH」や小さな平面研磨・

キズボカシ用「マイクロアングルグラインダー90」など目的に応じた

様々な研磨器具をラインアップしております。

【掲載内容】

■研磨器具

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

『柳瀬研磨ツールポイント』研磨器具 製品カタログ

当社では、多様化する法人のお客様のリクエストにお応えするべく、

法人営業部という専門の部署を設け、コンサルティングサポート

(DX提案)などを行っております。

全国のファクトリーギアショップと連携してお客様をサポート。

定点カメラの設置などを行い、工具だけでなく

作業・移動導線を含めた時間短縮実現のサポートをいたします。

【サポート内容】

■標準化による時短

■標準化による教育・採用アップ

■DX提案

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

工具 コンサルテ��ィングサポートサービス

ステンレス加工の製品例として計量機ホッパーを紹介します。計量機ホッパーは計量機ホッパーが計量機2連機箱の上に乗る形となります。また、スチール金属加工の製品例として破砕機本体、日清紡ホールディングス株式会社に納入したシステム、外付け階段を紹介します。有限会社野原商会はペットボトルの再利用設備等、各種工事を設計・据付、保守まで一貫して施工致します。廃棄物の有効利用をあらゆる面で遂行し、社会に貢献します。

詳しくはお問い合わせ、もしくはカタログをご覧ください。

有限会社野原商会 ステンレス加工・スチール金属加工の製品例

当社では、チップソーの研磨加工を取り扱っております。

工程として、まず、チップが欠けていないかチェック。

次に行う洗浄は、主に木工用・樹脂用チップソーに施します。その後

台金の整形、スクイ面の研磨、外周研磨、外周精度チェックの順で行い、

腰・歪みチェック・修正では、切断作業を行うとチップソーに必ず負荷や

抵抗が掛かるので、腰と歪みをしっかりと見極めます。

最後の仕上げ作業では、シンナーと特殊ワックスで磨き、錆び止め、保護、

ツヤだしを行い、刃先保護テープを付けて出荷します。

【欠損がある場合】

■台金修理

■ロー付け

■側面研磨

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

チップソー 研磨加工サービス

『回転バレル研磨』は、一般的なバレル研磨方法で、製品と研磨材、

コンパウンドや水などの相互運動により研磨する方法です。

バレル槽の大きさにより、少量から大量までの処理に対応可能。

当社では、100L~500Lの機械を複数台所有しております。

ご用命の際は、当社へお気軽にお問い合わせください。

【工作物と特長】

■バレル研磨の中で非常に基本的な加工であり、様々な製品に対応し、

多目的な加工が行える

■加工時間は長くかかるものの、研磨ムラが少なく、製品へのダメージを

最小限に抑え、安定した精密バレルが可能

■バレル槽の大きさにより、少量から大量までの処理に対応可能

■当社では、100L~500Lの機械を複数台所有

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせ下さい。

ダイエイバレルの回転バレル研磨の紹介

『エマルジョン洗浄機』は、汚れと蒸留分理が容易で、熱安全性に高く、

回収性に優れている為、高い洗浄性をキープし続けることができる

二槽式洗浄機です。

油性加工油、水性加工油、バフガス、切り粉、樹脂系汚れ等の様々な汚れに

対して優れた除去効果を発揮。

塩素系溶剤、代替フロン等に比べて環境への影響が少なく、安全性の高い

洗浄剤です。有機溶剤�中毒予防規則やPRTR法の摘要を受けません。

【特長】

■高洗浄性

■高乾燥性

■高い安全性

■優れた回収性

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

エマルジョン洗浄機

金属加工会社T様より、不良品の再利用や有効活用を通じて、

コスト削減および資源の有効活用を図りたいとのご要望を

いただいた事例をご紹介します。

鋳造部品の製造工程において、ピンホールなどの不良が発生する

ことがあり、これにより製品の歩留まり低下や余剰在庫の増加、

さらには廃棄コストの増大といった課題が生じておりました。

当社では、ピンホールや巣の再発に対して、独自の精密研磨加工技術に

よる修正処理をご提案。ただ削るのではなく、3つの工程を組み合わせ、

表面の均一化と欠陥部の除去・整形を高精度で行うことで、良品レベル

への復元を実現しました。

【背景】

■鋳造部品の製造工程においてピンホールなどの不良が発生

■製品の歩留まり低下や余剰在庫の増加

■廃棄コストの増大

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

【課題解決事例】金属加工会社T様

株式会社ISS西川機械では、長年にわたり船舶のエンジン部品や

発電機部品、各種産業機械の鋳物の部品を加工してきました。

そのため鋳物の特性に精通し、多様な形状・材質・サイズに対応できます。

私たちは今後も積極的に鋳物加工を手がけてまいります。

他社で断られた鋳物の案件がありましたら是非ご相談ください。

【こんなお悩みに】

■中~大物の鋳物加工を安心して任せたい

■精度・品質・コストの要求が厳しい

■納期通りに納入されるか心配

■複合加工・他工程管理を一括で任せたい

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

ISS西川機械の解決力

当社では、スクラップの買取を承っております。

銅、被覆線、砲金・真鍮、鉄スクラップ、雑品・ミックスメタルなど、

たくさんの金属類を高価・現金買取いたします。

特殊金属など、成分分析に時間がかかるもの以外は、すぐに現金で

お支払可能です。ご要望の��際はお気軽に、お問い合わせください。

【買取の流れ】

1.計量

2.選別検収

3.再計量

4.お支払

※詳しくは、お気軽にお問い合わせください。

スクラップ買取サービス

当社では、様々な模様により製品の美観を装う「意匠塗装」を行っております。

外観だけでなく、素材の傷や凹凸を目立たなくする効果も得ることが可能で、

ザラザラとした質感やレザートーンなどご希望の模様塗装のご依頼も承ります。

ご要望の際はお気軽にご相談ください。

【特長�】

■外観だけでなく機能性を伴う塗装が可能

■色を塗るだけとは違い、意匠性を高める効果がある

■素材の傷や凹凸を目立たなくする

※詳細はお問い合わせください。

意匠塗装サービス

当社では、難削材や5軸加工など、様々な金属加工のお悩みを解決いたします。

高品質・高精度を常に心掛けており、難削材加工を得意とする当社だからこそ

お手伝いできることがあります。

例えば、お客様との打ち合わせのなかで設計段階から素材選定・工数低減・

開発期間の短縮などのアドバイスが可能で、時間(工数)=コストとなる

この業界ではとても大切なことだと考えております。

ご要望の際はお気軽にお問い合わせください。

【製品例】

■アルミ削り出し部品:A7075、A5052、A2024

■SUS/鋼材削り出し部品:SUS304、17-4PH、15-5PH

■チタン/タングステン/難材削り出し部品:6AL-4V

その他難削材:チタン、インコネル、ハステロイ、ニッケル合金、モリブデン、ステンレス、SUS304、SUS303

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

難削材 加工サービス【緊急対応も可能です】

『関東機械加工の窓口.com』は、ホクショー辻茂株式会社が

運営する、機械加工品の調達における課題解決サイトです。

豊富な加工ネットワークで、当社にご相談いただければ、

どのような部品もすぐに見積、加工いたします。

ご要望の際はお気軽にお問い合わせください。

【対応業界(一部)】

■半導体製造装置

■産業用ロボット

■建設機械

■工作機械

■医療機器

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせ下さい。

課題解決サイト『関東機械加工の窓口.com』

佐藤製作所では、部品加工から、溶接・銀ロウ付け・アルミのろう付け・

はんだ付け、金属メッキ処理、塗装、リーク(空気漏れ)試験まで、

一貫して当社で取りまとめが可能です。

銀ロウ付け・アルミろう付けの高い技術力・ノウハウを持つ職人の育成にも

力をいれておりますので、今後の継続性が高いことも強みの一つです。

真鍮・銅・ステンレス・鉄・超鋼の銀ロウ付け、アルミのロウ付け、筐体などの

はんだ付けなど、ろう付けに関する加工は、当社にお任せ下さい。

【特長】

■銀ロウ付け:セラミックのロウ付けから気密検査まで対応

■パイプ曲げ:1個から少ロットで1φ~20φの小径が得意

■設計:ロウ付け溶接を含む製品の設計、ヒートシンクの機械設計など

■板金・プレス:低コストで量産に対応

■追加工:市販品、既製品を改造可能、ヒートシンクの追加工実績多数

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【金属加工】銀ロウ・アルミろう・はんだ付け」

当社で取り扱う、CNC高速自動小型ホブ盤『G1-4』をご紹介します。

モジュール(m)0.05~1.0、ワーク最大径φ80、最大長さ85mm に対応できるホブ軸10,000rpmの高速ホブ盤です。

加工能力は、最大モジュールm1.0、歯数3~999。

最大外径(D)はφ80mm、最大長さ85mの製品。

また、オプションでホブシフト(Y軸)をご用意しており、

Y軸移動量20mm、早送り速度6m/minとなっております。

【仕様/ホブスピンドル(B軸)】

■ホブ軸回転数:300~10,000rpm

■旋回角度:±45°

■最大ホブ寸法:φ32×φ8×20t

■シフト量:20mm

■ガントリー型のワークローダーが標準装備

■CNC運転は加工歯車諸元の入力で加工プログラム完了でセットアップ時間短縮

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【小型の歯車加工に】CNC高速自動小型ホブ盤『G1-4』

当社では、「亜鉛メッキ三価クロメート処理」や「亜鉛メッキ三価黒クロメート処理」

「硬質クロムメッキ」などによるメッキ加工を行っております。

強力な前処理工程を有している為他社ではできない製品

(加工時の黒皮や粘度の高い油などが付着した製品)にも対応します。

まずはお気軽にお問い合わせください。

【メッキ技術】

■亜鉛メッキ 三価クロメート(白色・黒色・ユニクロ色)トップコート

■硬質クロムメッキ

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

メッキ加工サービス

当社では、「JES精密フィルター装置」を取り扱っております。

0.5μ~25μ、20~30L/minでフィルターのろ過能力が高く、

フィルターの寿命を伸ばす、バブリング(逆洗)機構付。

その他にも、「JESフィルターエレメント」や「クーラント装置」、

「コンベアクーラント装置」、「高圧クーラントポンプユニット」など

も取り扱っております。

【特長】

■フィルターのろ過能力が高い 0.5μ~25μ 20~30L/min

■フィルターの寿命を伸ばす、バブリング(逆洗)機構付

■スラッジの排出・メンテナンスが簡単

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

JES精密フィルター装置

当社では、自動盤(スイス型旋盤)と呼ばれる工作機械を使用した、

金属丸棒の切削加工を主要業務として取り扱っております。

材料は、直径3ミリから20ミリ程度、長さ�は3メーター程度の鉄、ステンレス、

アルミ、真鍮、銅となります。自動盤で材料を必要な形状に加工後、

切り落とす事を繰り返し、製品を量産します。

また、主要品目以外にも様々な業界向けの部品を生産しており、

月に約150万個~200万個程度の製品を出荷しております。

【主要品目】

■自動車の電装部品で、主に開閉や動作する箇所の、ギヤとウォームギヤ

■ガスや水道の開閉箇所、噴射箇所の部品

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

金属丸棒 切削加工サービス

永塚工業では、ベルトサンダー、ベルトグラインダー、ベーダーマシン、ベルトン、研磨スタンド等で用いる接合タイプの研磨ベルト(エンドレスベルト)をご用意しております。

鉄鋼、ステンレス、アルミ、銅、チタン、樹脂用等、取り揃えております。

幅は最小4mmから最大1650mmまで、周長は3m以上までご希望の寸法で作製可です。

研磨ベルト(エンドレスベルト)

お探しの製品は見つかりませんでした。

1 / 4

ダイカストにおける後加工工数の削減

ダイカストにおける後加工工数の削減とは?

ダイカスト製品は、その製造プロセスの特性上、バリ取り、研磨、切削などの後加工が必要となる場合があります。これらの後加工は、製品の品質を確保するために不可欠ですが、同時に製造コストとリードタイムの増加要因となります。ダイカストの後加工工数の削減とは、これらの後加工工程を可能な限り減らし、効率的かつ経済的な生産を実現することを目指す取り組みです。

課題

バリ・パーの発生

ダイカスト成形時に発生するバリやパーは、製品の外観や機能に影響を与え、除去のための手作業や機械加工が必要となります。

寸法精度のばらつき

成形条件や金型設計によっては、製品の寸法精度にばらつきが生じ、後加工による修正が必要となる場合があります。

表面粗さの課題

ダイカスト特有の表面肌が、後工程での塗装やメッキなどの品質に影響を与える場合、追加の研磨工程が必要になることがあります。

複雑形状への対応

複雑な形状を持つ製品の場合、成形時にアンダーカットや段差が生じやすく、後加工での対応が困難になることがあります。

対策

金型設計の最適化

バリの発生を抑制するゲート設計や、寸法精度を高めるための冷却構造の最適化など、金型設計段階での工夫を行います。

成形条件の精密制御

射出圧力、速度、温度、冷却時間などを最適化し、寸法精度のばらつきを最小限に抑えることで、後加工の必要性を低減します。

表面処理技術の導入

成形時に表面粗さを改善する特殊な金型表面処理や、後加工を不要とするコーティング技術を検討します。

自動化・省力化設備の活用

バリ取りロボットや自動研磨機などの導入により、後加工工程の自動化・省力化を図り、工数を削減します。

対策に役立つ製品例

高精度金型設計支援ソフトウェア

高度なシミュレーション機能により、成形不良や後加工の必要性を事前に予測し、金型設計を最適化することで、後加工工数を削減します。

インプロセス計測システム

成形中の製品寸法や温度などをリアルタイムで計測し、成形条件を自動でフィードバック制御することで、寸法精度のばらつきを抑制し、後加工を削減します。

特殊表面処理コーティング

金型に適用することで、製品表面の平滑性を向上させ、後加工での研磨工程を不要にする、あるいは大幅に削減します。

自動バリ取り・仕上げロボット

ダイカスト製品のバリ取りや研磨作業を自動化し、人手に頼る後加工工数を大幅に削減するとともに、品質の均一化を実現します。