樹脂加工・ゴム加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

自動化・省力化プロセスの導入とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

成形・加工技術 |

素材・材料 |

評価・分析・検査技術 |

その他高機能樹脂加工・ゴム加工 |

ゴム(成形・架橋)における自動化・省力化プロセスの導入とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

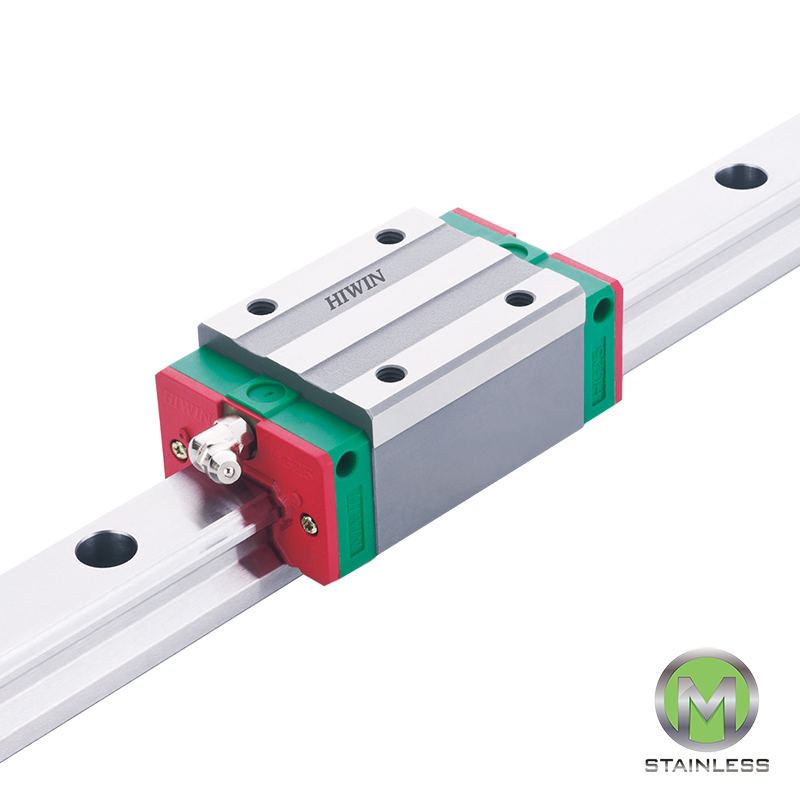

樹脂加工機やゴム加工機では、加工精度の安定化や製品品質の均一化を実現するために、正確で滑らかな直線動作と高い耐久性が求められます。特に、長時間の連続運転や、高湿度環境・油分や薬品が存在する加工現場では、使用する機械要素部品の信頼性が装置性能を大きく左右します。

ステンレス製リニアガイドウェイは、こうした樹脂・ゴム加工装置の使用環境に対応し、安定した直線運動と高い耐久性を発揮することで、装置の安定稼働と長寿命化に貢献します。

【活用シーン】

・樹脂加工機・ゴム加工機の直線駆動部

・搬送ユニットや位置決め機構

・成形装置・加工装置の可動部

・長時間稼働を行う生産設備

【導入の効果】

・安定した位置決めによる加工品質の向上

・高耐久・耐食性による装置寿命の延長

・メンテナンス頻度低減による稼働率向上

ゴム工場では、加硫工程から発生する臭いが、周辺住民への影響や作業環境の悪化につながることが課題です。特に、臭いは企業のイメージを損なう可能性もあり、早急な対策が求められます。デオフレⓇは、植物由来成分で安心安全に加硫臭を消臭し、作業環境を改善します。臭いの少ない工場は、企業イメージ向上にも貢献します。

【活用シーン】

・ゴム工場の加硫工程

・工場周辺の臭気対策

・作業環境の改善

【導入の効果】

・加硫臭の低減

・作業員の快適性向上

・企業イメージの向上

樹脂加工・ゴム加工分野では、製品品質の安定化と生産効率の向上が常に求められています。特に、成形機や加工装置の送り機構においては、滑らかで安定した直線動作と、繰り返し精度の高さが製品精度を大きく左右します。送り精度のばらつきや摩耗による動作不良は、寸法不良や成形品質の低下、生産ロスにつながるため、信頼性の高い機構部品の採用が重要です。

HIWIN 転造ボールねじは、安定した品質と十分な耐久性、優れたコストパフォーマンスを兼ね備え、樹脂加工・ゴム加工装置における安定動作と生産性向上に貢献します。

【活用シーン】

・射出成形機・押出成形機の位置決め機構

・ゴム成形装置の金型開閉・送り機構

・樹脂加工装置のワーク搬送・昇降機構

・成形品の取り出し装置・自動化設備

・周辺装置(カッター、搬送ユニット、整列装置)の直線駆動部

【導入の効果】

・送り精度の安定化による成形品質のばらつき低減

・繰り返し動作に強�く、量産ラインの安定稼働に貢献

・コストを抑えた構成で、設備導入・更新が容易

『LIM』(Liquid Injection Molding)は、二液の液状シリコーンゴムを

加熱直前に混合し、これを精密・安定的に射出する成型機と組み合わせ、

金型の中で熱反応させる成型加工システムです。

混合から成型までをすべて自動化でき、工程の簡略化・短縮化を

はかりながら、高品質な製品の成型を容易にします。

【特長】

■品質面:異物混入がなく高品質で効率の良い成型が可能

■設計自由度:精密インサー品の成型が可能

■工程面:初期の金型投資が小さくなる

■環境面:硬化反応による副生生物が無い

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせください。

パスカル株式会社の取り扱う『モールドチェンジシステム』について

ご紹介します。

金型交換作業ができる社員は1工場に1~2人と少なく、業務が集中します。

当システムは、経験や性別などによらず、誰でも金型交換ができる環境を

整えます。

また、金型を交換する、機械をメンテナンスする時間は、

機械が停止する=生産が止まります。この時間をできるだけ短縮し、

生産時間を増やします。

【特長】

■労働災害のリスクを減らす

■熟練者不足を解消

■非生産時間を短縮

■クレーン・レス化

■クレーン操作を減らす

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

日本のリニアガイド、シリンダコンポーネントとオイルシールを採用。より高い鋼性、高精度かつ高寿命を実現し、アフターサービスのコスト削減できる「RSV-シリーズ」

異なる性質を持つゴム素材同士を同時成形によってジョイントする技術で、部品の組立工数の低減や新しい機能の付加により製品品質の向上など、多様なお客様の新しいニーズにお応えいたします。(現在OA機器などに使われています。)

『PBシリーズ』は、ポリマーエンジニアリング株式会社が取り扱っている

高圧注入機です。

メタリングユニットと制御盤が一体型のコンパクト設計のため、設置レイアウト

の制約を受け難く、また据付工事がスピーディーに行えます。

さらに、操作パネルのカラー化に加え、「標準装備」「オプション装備」として

便利機能が新たに加わりました。

【特長】

■コンパクト設計

■性能・機能が向上

■従来機からのコストダウンに成功

■環境に配慮

■メンテ性が向上

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

ウルトラショットは液化窒素または液化炭酸ガスの冷却力により、ゴム、ダイカスト、プラスチック等を脆化させ、プラスチックメディア(ポリカーボネード)を高速でぶつける事により、高品質のバリ取りを行う装置です。

【特 長】

■ステンレス加工。

■製品を傷付けず、表面の肌荒れもしません。

■ミクロ単位のバリ取りが可能です。

■バリ取り仕上げが短時間でできる。

■タッチパレルやバーコート仕様が対応できます。

【用途例】

●各種ゴム製品

●ダイカスト(亜鉛、アルミニウム、マグネシウム)

●プラスチック製品等

『EXZ II SERIES』は、2軸サーボ駆動のスイングタイプ取出ロボットです。

Z軸とY軸にサーボモータを採用した事により、取出しタイムを従来機より35%短縮したほか、内部金型メモリから、ティーチングデータの読み込みが可能です。

また金型交換時のストローク調整が不要となり、作業効率が向上します。

さらに新しい制御部(電装HRS-700)により操作性が向上します。

【特徴】

○高剛性の本体ボディに制御部(電装/エアバルブ)を収納

○金型交換時のラチェット位置を移動し、段取り時間の短縮を実現

○姿勢部に配線内蔵式を採用し、配線の接触や断線リスクを解消

○回転部重量を役15%軽量化

→回転シリンダのボア径強化により、回転動作の安定性向上

○上下・前後軸にリニアガイドを採用

→ブレがなくスピーディーな動作が可能

※詳しくはお問い合わせ、またはカタログをダウンロードしてください。

株式会社シンコーでは、食品工場用ロボットの手先で使われる

手袋の型を製造しております。

マレーシア、中国上海市に自社製造工場を構え、医療・食品・工業・家庭用

など多彩な手袋型を受注生産してきた実績があります。

過去の豊富な実績をもとに、製作の初期段階からご相談に乗らせていただきます。

【特長】

■食品工場用ロボットの手袋の型を製造

■ロボット用の手袋型(セラミック製)

■手袋型があれば複雑形状の手袋の量産が可能に

■マレーシア、中国上海市に自社製造工場を所有

■医療・食品・工業・家庭用など多彩な手袋型を受注生産

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

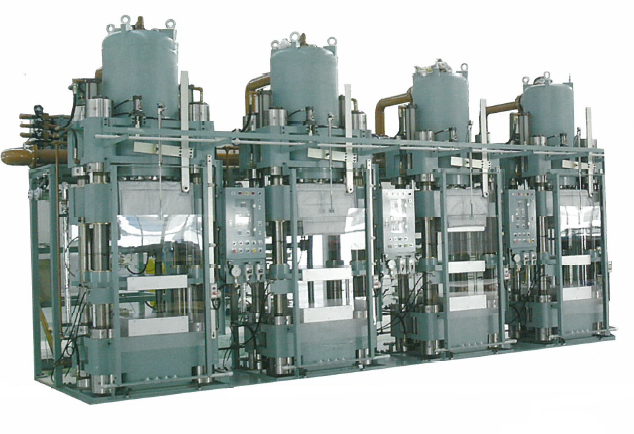

株式会社ショージは、油圧真空成形機をはじめ、プラスチック成形や

ゴム機械、プレス機、特殊機械などの日本製成形機メーカーです。

当社の「ゴム用成型機」は、作業高さが低く、作業効率や安全性を向上。

また、標準機はもとより、大型・特殊成型機や試作・テスト用成型機など、

幅広いご要望にお応えします。ご用命の際はお気軽にご相談ください。

【ラインアップ】

■5000KN,4000KN アッパー式二段自動成型機

■13000KN 自動成型機 二枚型分解機付

■7500KN 二段式自動成型機

■1500KN 自動成型機

■手動式成型機

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

タンク及びポンプがあればそれを利用でき、安価に精度のよい希釈ができます。大きさもコンパクトで取り扱いしやすい大きさになっています。

プラスチック製品を製造する射出成型機や、自動車業界関連で多く使われるプレス機の金型交換時に、人手で行っていた油圧やエア、真空、電気の着脱作業を、オートコネクタを用いて自動化する事が出来ます。

カプラー単体でも半径1.5mm(※標準品の場合)偏芯機構を持っているため、取付/設置が簡単です。

大きな偏芯量が必要な場合も、装置全体を弊社で設計・製作させて頂きますので対応可能です。

『XJシリーズ』は、省エネで使いやすくなったゴム用射出成形機です。

作業高さを従来機と比較して185mm低くすることにより、作業台の設置が

不要になり、作業安全性が著しく向上。

機械の寸法を大幅に短縮することで工場内の限られたスペースで最大限の

生産性を実現します。

【特長】

■低床

■省スペース・省エネ

■回転制御ポンプ採用でモーター音が低減

■成形サイクルの短縮が期待できる

■金型応力分布の向上

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい

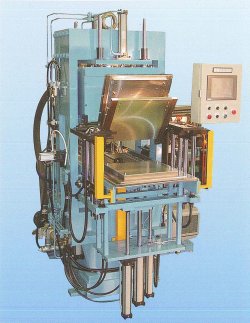

当社の『全自動真空成形プレス機』は、真空プレスの基本性能である

エアーによる成形不良追放、生地流れの改善、生地の節約、加硫時間の

短縮などによりトータルコストの削減が図れます。

長期にわたり精度を維持する高剛性設計で、安全性にも十分に配慮。

また、先進のリニアスケールや各種センサ及び独自のソフト搭載により、

操作性と生産性に優れています。

【特長】

■リニアスケールの標準採用で位置やスピードの制御(タッチパネル設定)が自在

■CPUで120~160型データをファイル保存、呼び出し可能

■異常感知を表示。また成形データのPCリンク可能(OP)

■エアーによる不良を完全防止 など

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

当社の、量産対応についてご紹介します。

「品質を度外視してとにかくスピードを上げ安く作る」ということは行わず、

いかにコストパフォーマンスよく安定供給できるかを重要視し、品質を

維持する努力をしています。

製品はすべて熟練した検査員の手と目で「全数検査」をおこなっています。

【特長】

■指定の納期をしっかり守り安定供給

■管理されたものを納品するのでクオリティを維持できる

■豊富な実績に裏付けされた確かな品質(MADE IN JAPAN)

■万が一のトラブル対応を徹底

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

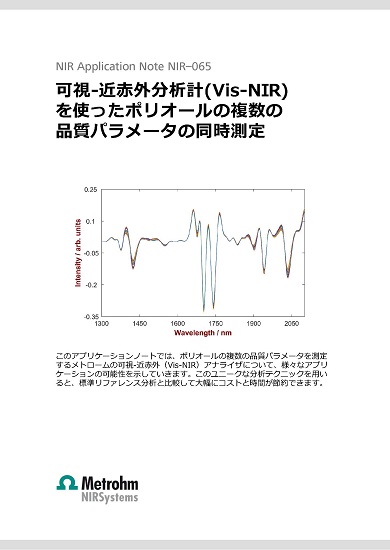

【近赤外分光計 技術資料11 石油化学 樹脂 ウレタン樹脂】

近赤外分光計(NIR)を使用することで、サンプル前処理なしにそのままの形で分析可能です。マルチコンポーネント能力によりNIRは複数の品質パラメータをごく短時間のうちに同時測定できます。そのため、従来の分析メソッドと比べて大幅に時間短縮できます。また、この分析手法であれば、溶媒や試薬などの化学薬品を使用せず分析が行えるので、品質管理ラボの運営コストを大幅に削減が可能です。

ST9500plusは、当初、ホッチキスの代替として、デニムのフラッシャー付け作業の効率化と 購入者の怪我リスク軽減など、新しい<留める>を提案してきました。

現在でも、<留める>様々なニーズに対応しております。

中でも、新しい分野として採用されつつあるのが、<異素材接合/貼り合わせの効率化>です。

機械についている針とステープルというポリウレタン製のゴムバンドで

ウレタンフォーム+ゴム/ フェルト+ゴム/ ナイロン生地+別生地/ プラスチック+紙台紙など、様々な貼り合わせる事が可能です。

なにより、水溶性接着剤やメタルホッチキスとの大きな違いは、

接合後にも、ステープルを切れば、簡単に分離できます。そうする事で、使用後に素材をリサイクルでき、またお客様にて簡単に分別が可能になります。

他にも、

- 半自動機なので、腱鞘炎などの怪我リスク軽減

- 簡単に取り扱えるので、どの作業者��でも製品の仕上がりを均一化

- 乾燥時間不要なため、生産性向上に伴うコスト削減

- クリーンな工場環境を維持

※貴社製品にて、サンプル作成致しますので、お気軽にお問い合わせください。

当製品は、射出成形およびコンプレッション成形されたフェノール樹脂などの

熱硬化性樹脂やエンジニアリングプラスチック製の部品の自動バリ取り用に

設計されています。

この装置は、長期間にわたり部品の交換をしないで運転が可能のため、

保守経費は低く抑えられ大量処理が可能です。

1台の装置は10~15人の作業員に匹敵するので大幅な経費および

労力の削減になります。

【特長】

■集塵機の内蔵、制御盤の使いやすい配列、やさしい保守

■高速回転するローター(インベラー)から投射されるブラスト材は

成形品の表面、穴、凹部などのバリを短時間で取り除き高い効率で稼働

■処理された部品の表面は光沢かおり、内蔵されている噴霧および

エアブロワー装置で塵やごみは吹き飛ばされる

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

セイワ化成工業株式会社 は、主に塩ビ・ラテックスによる浸漬成形を

行っている会社です。

「少量・多品種生産」を中心に行っており、他社では成形が困難で

特殊な製品を多岐にわたりご提供してまいりました。

また、さまざまなOEMにも��対応しておりますので、ご要望の際は

是非当社にお問合せください。

【事業内容】

■主に塩ビ・ラテックスによる浸漬成形

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

『縦型ゴム射出成形機』は、ばらつきなく安定した射出が可能な

型ゴム成型機です。

自動化、本体、金型などの周辺設備一括で受けて自動化確認後に納入し、

生産技術をアシスト。

当社ではお客様に事前に成形方法を確認し、成形機のそれぞれの特長を

十分に活かした合理化を提案をいたします。

【特長】

■射出量が少ないため、安定した射出量で射出量のばらつきなし

■精密成形に適する射出量の調整が可能

■周辺設備一括で受けて自動化確認後に納入

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

株式会社石嶋モールドテクノロジーでは、ゴム金型設計製作を行っております。

適切なゴム材料を選定し、CNCマシンや専用の金型を使用して製品を加工。

製品の品質を確保するために検査作業を行い、必要に応じて仕上げ作業を実施。

また、ゴム金型の設計・製作だけでなく、それに付随する治具などの製作も

しております。生産性向上、コスト削減などでも気軽にご相談ください。

【業務フロー】

■打合せ

■設計

■金型加工

■検査・納品

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

電線の端末にゴムモールドやOリングなどの成形加工を行って製品機能のUP、部品の組立工数の削減などを可能にし、電線部品の付加価値UPをご提案いたします。(現在配電機器などに使用されています。)

【タイプ】横INJ型

【サイズ】350×300×400

【取数】4個取り

●詳しくはカタログをダウンロード、もしくはお問い合わせください。

当社では、人件費削減に貢献する『横型ゴム射出成形機』を

取り扱っています。

必要以上の在庫を作る必要がなくなり、ロス材料費、

型費のコストが安く済み消却も早いです。

また、金型開閉時間が一定のため金型温度が安定する上、

生産性も安定します。

【ラインアップ】

■S-11R-100

■S-23R-170

■S-50R-370

■S-100R-750

■S-100R-1200P

■S-100R-750S

■S-150R-1800P

※詳しくは、お気軽にお問い合わせください。

『NC55-L-DP10』は、ダイキャスト用水溶性離型剤自動希釈圧送装置として

製作されています。

原理としては定量容器に当社潤滑ポンプL型(15cc)にて離型剤原液を

ペール缶より吸上げカウンター回数分の離型剤を容器に供給。

その後水道水を定量容器に6000cc供給し希釈を安定させる構造になっています。

1度溜めた希釈液を圧送槽に移動させその液体をダイヤフラムポンプにて

スプレー装置等に供給します。

【特長】

■カウンター回数分の離型剤を容器に供給

■水道水を定量容器に6000cc供給

■希釈を安定させる構造

■液体をダイヤフラムポンプにてスプレー装置等に供給

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当カタログは、注型ポリウレタン工業化プロセス

新世代の低圧注型機について掲載しています。

コベストロ社の機械装置は、原料の取扱い、作業環境または用途分野に

関係なく、お客様の要件に合致するように設計されています。

【掲載内容(抜粋)】

■カスタムメイド機械装置の新しいアプローチ

■コベストロ社の機械装置:特長および原理

■ボーレ アルファーマシン

■ボーレ オメガマシン

■加熱速度の向上:HPO

■改善された作業員の安全性:LEO

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【近赤外分光計 技術資料10 石油化学 】

ポリエチレン(PE)の密度(ASTM D792)の測定は、その再現性の難しさから通常の測定手順で安定した値を得るのは困難です。

このアプリケーションノートでは、近赤外分光計で測定することでPEの比重決定を実証しています。サンプルの前処理や化学薬品を必要としない 可視-近赤外分光法を使用することにより、大きな不均一なサンプルを約1分で分析可能です。

【近赤外分析計 技術資料11 石油化学 樹脂 ウレタン樹脂】

近赤外分析計(NIR)を使用することで、サンプル前処理なしにそのままの形で分析可能です。マルチコンポーネント能力によりNIRは複数の品質パラメータをごく短時間のうちに同時測定できます。そのため、従来の分析メソッドと比べて大幅に時間短縮できます。また、この分析手法であれば、溶媒や試薬などの化学薬品を使用せず分析が行えるので、QCラボの運営コストを大幅に削減が可能です。

【近赤外分析計 技術資料9 石油化学 繊維 】

ポリプロピレン(PP)樹脂を目的の形状に成形するためには、まず溶融させなければならないため、製造工程を左右する重要な特性として流動特性があります。流動特性を表すパラメータの一つにメルトインデックスMI(MI)別名、メルトフローレート(MFR)があります。これは、所定の時間内にダイスから押し出される材料の質量を測定するものです(ASTM D1238)。標準的な手順では、サンプルの梱包、予熱、洗浄など、多くの作業が必要です。サンプルの前処理や化学薬品を必要としない 可視近赤外分光法は、1分以内にMFRの分析を可能にします。

【こんなお困りごと、ありませんか?】

・パートや外国人スタッフによる 計量工程でのミス(入れ忘れ、二度入れ、量の過不足)が頻発している

・作業手順がシンプルとはいえ、配合計算・操作のミスで製品品質にばらつきが出てしまう

・計量作業に時間がかかっており、生産効率が伸び悩んでいる

・作業場所の衛生管理や洗浄が大変、部品脱着・洗浄の負荷が高い

・作業者が複数ホッパーを扱うため、操作ミスや誤投入のリスクが高い

原料自動計量装置『レシピ』は、粉体原料の“計量ミス”“入れ忘れ”“二度入れ”などのヒューマンエラーを確実に削減し、計量工程の省力化・省人化を実現するシステムです。

予めデータを登録しておけば、面倒な配合計算やボタン操作は不要。

また、各材料を順次、自動的に計量行っていく為、オペレーターはその場を離れ、別の作業が行えるので省人化・省力化につながります。

計量データはSDカードに収集・保存�が出来、表計算ソフトを使った生産管理も可能です。

※詳しくは「PDFダウンロード」より資料をご覧ください。

お問い合わせもお気軽にどうぞ。

お探しの製品は見つかりませんでした。

1 / 1

ゴム(成形・架橋)における自動化・省力化プロセスの導入

ゴム(成形・架橋)における自動化・省力化プロセスの導入とは?

ゴム製品の製造工程における成形や架橋(加硫)といった主要なプロセスを、人の手による作業を最小限に抑え、機械やシステムによって効率的に行うことを指します。これにより、生産性の向上、品質の安定化、コスト削減、そして作業環境の改善を目指します。

課題

熟練工への依存と技術継承の困難さ

ゴムの成形・架橋工程は、経験や勘に頼る部分が多く、熟練工の技術が不可欠です。しかし、高齢化や新規参入者の減少により、技術継承が困難になっています。

品質のばらつきと不良品の発生

手作業による工程では、温度、圧力、時間などの条件管理が難しく、製品ごとに品質にばらつきが生じやすいです。これが不良品の発生につながり、歩留まりの低下を招きます。

生産性の限界とコスト増

手作業中心の生産体制では、生産スピードに限界があります。また、人件費の増加や不良品処理コストも、全体のコストを押し上げる要因となります。

過酷な作業環境と労働力不足

ゴムの成形・架橋工程は、高温や粉塵が発生するなど、作業者にとって過酷な環境であることが少なくありません。これが労働力不足の一因となっています。

対策

自動成形機の導入

ゴム材料の供給から成形、取り出しまでを自動で行う機械を導入することで、人手を介さずに均一な形状の製品を大量生産できます。

精密な温度・圧力制御システムの活用

架橋工程において、リアルタイムで温度や圧力を精密に制御するシステムを導入し、最適な条件で均一な架橋を実現します。

ロボットによる搬送・検査システムの連携

成形された製品の搬送や、外観・寸法検査をロボットが行うことで、工程全体の自動化と省力化を推進します。

IoTを活用した生産管理・予知保全

生産設備の稼働状況や環境データをIoTで収集・分析し、生産計画の最適化や設備の故障予知を行うことで、ダウンタイムを削減し、生産効率を高めます。

対策に役立つ製品例

全自動ゴム射出成形装置

材料投入から成形、取り出しまでを自動化し、高精度かつ安定した品質の製品を効率的に生産します。人の介入を最小限に抑え、生産性を大幅に向上させます。

インテリジェント加硫プレスシステム

温度、圧力、時間をリアルタイムでモニタリング・制御し、ゴムの架橋反応を最適化します。これにより、製品の均一性と品質を飛躍的に向上させます。

協働型搬送ロボット

成形後の製品を安全かつ効率的に次の工程へ搬送したり、検査ステーションへ移動させたりします。作業者の負担を軽減し、工程間の連携をスムーズにします。

生産ライン統合管理システム

各設備の稼働状況、生産データ、品質データを一元管理し、異常検知や生産計画の最適化を支援します。これにより、迅速な意思決定と生産効率の最大化が可能になります。