樹脂加工・ゴム加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

色ムラの解消とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

成形・加工技術 |

素材・材料 |

評価・分析・検査技術 |

その他高機能樹脂加工・ゴム加工 |

ゴム(原料・混練)における色ムラの解消とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

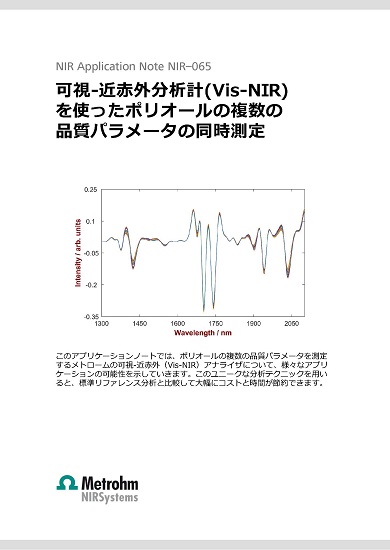

【近赤外分析計 技術資料11 石油化学 樹脂 ウレタン樹脂】

近赤外分析計(NIR)を使用することで、サンプル前処理なしにそのままの形で分析可能です。マルチコンポーネント能力によりNIRは複数の品質パラメータをごく短時間のうちに同時測定できます。そのため、従来の分析メソッドと比べて大幅に時間短縮できます。また、この分析手法であれば、溶媒や試薬などの化学薬品を使用せず分析が行えるので、QCラボの運営コストを大幅に削減が可能です。

カラーコンパウンドとは、黒以外のゴムの精練を言います。

ゴムの補強材として一般的にカーボンブラックが使用されるため、ゴム精練の需要のほとんどは黒色でした。

ケースリーでは、お客様の多様なニーズにお応えするため、1983年に黒以外の色物精練事業からスタート致しました。

黒は着色剤の黒を添加したものです。

その他詳細はお問い合わせください。

『SUNPURE シリーズ』は、高度な水素化精製を施した

アロマフリープロセスオイルです。

アロマ分や硫黄分を徹底的に除去し、優れた耐熱性、耐候性、

透明性を有しており、色相の変化に敏感なゴム、樹脂、

粘着剤などへの配合にご使用いただけます。

【特長】

■高度な水素化精製を施している

■アロマ分や硫黄分を徹底的に除去

■優れた耐熱性、耐候性、透明性を有する

■荷姿:タンクローリー、200Lドラム、20Lペール缶

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社では、ゴム・樹脂練の加工において、お客様からのご要望に

応えていくために、当社独自のシステムを構築してきました。

お客様から色のついたゴムのサンプル製作を依頼された場合、当社には

色合わせに関する豊富なデータと必要な設備があり、たとえ小さな

チップでも、お客様が希望する色を再現することができます。

ご要望の際はお気軽に、お問い合わせください。

【素材】

■低硬度品(HS=15)

■粘着剤バインダー(ジェル状)

■高硬度品(HS=95~)

■カラー製品・白・原色配合

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

当社では、多様化するお客様のニーズに対応できるように、

各種ゴムマスターバッチの安定供給・品質改良・新製品のご提案を行います。

黒ゴム(CMB:カーボンマスターバッチ)をはじめ、色ゴム(FMB:

カラーマスターバッチ)や特殊ゴムマスターバッチの生産が可能。

納入形態はシート状・リボン状などお客様の多種多様なご要望にお応えいたします。

ご要望の際はお気軽に、お問い合わせください。

【生産能力】

■カーボン・マスター・バッチ:8,000t

■カラー・マスター・バッチ:1,000t

■特殊・マスター・バッチ:600t

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

お探しの製品は見つかりませんでした。

1 / 1

ゴム(原料・混練)における色ムラの解消

ゴム(原料・混練)における色ムラの解消とは?

ゴム製品の製造工程において、原料や混練段階で発生する色ムラは、製品の外観品質を低下させるだけでなく、後工程での不良発生リスクを高める要因となります。この色ムラを効果的に解消し、均一で安定した品質のゴム製品を製造することを目指します。

課題

原料の分散不良

着色剤や添加剤がゴム中に均一に分散せず、部分的に濃淡が生じることで色ムラが発生します。

混練条件の不均一

混練機の温度、時間、せん断力などの条件が均一でないと、ゴムの練り込みにムラが生じ、色ムラにつながります。

異物混入による着色

製造ライン上の異物が混入し、それが着色している場合、意図しない色ムラとして現れます。

配合成分の経時変化

配合されている着色剤や添加剤が、保管中に変質・劣化することで、本来の色合いと異なり色ムラを引き起こすことがあります。

対策

分散性向上剤の活用

着色剤や添加剤のゴムへの分散性を高める薬剤を添加し、均一な混合を促進します。

混練プロセスの最適化

混練機の運転条件(温度、時間、回転数など)を精密に制御し、均一な練り込みを実現します。

異物混入防止策の徹底

製造ラインの清掃、フィルターの設置、定期的な点検により、異物混入のリスクを最小限に抑えます。

原料管理の厳格化

着色剤や添加剤の保管条件を管理し、使用期限を遵守することで、成分の経時変化を防ぎます。

対策に役立つ製品例

高機能分散助剤

ゴムと着色剤・添加剤の親和性を高め、微細かつ均一な分散を促進することで、色ムラを根本から解消します。

精密温度制御混練機

設定された温度プロファイルを忠実に再現し、ゴムの練り込みを均一に行うことで、混練ムラによる色ムラを防ぎます。

自動異物検出・除去システム

製造ライン上の異物をリアルタイムで検出し、自動的に除去することで、異物混入による予期せぬ色ムラを防止します。

品質管理用分光測色計

原料や混練後のゴムの色合いを数値化し、基準値との比較を行うことで、色ムラの発生を早期に検知し、対策を講じます。