造船・海運・港湾に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

ブロック寸法の公差管理とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

安全・環境 |

運航・管理・サービス |

機関・推進装置 |

船舶本体及び構造 |

舶用機器・システム |

その他造船・海運・港湾 |

組立におけるブロック寸法の公差管理とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

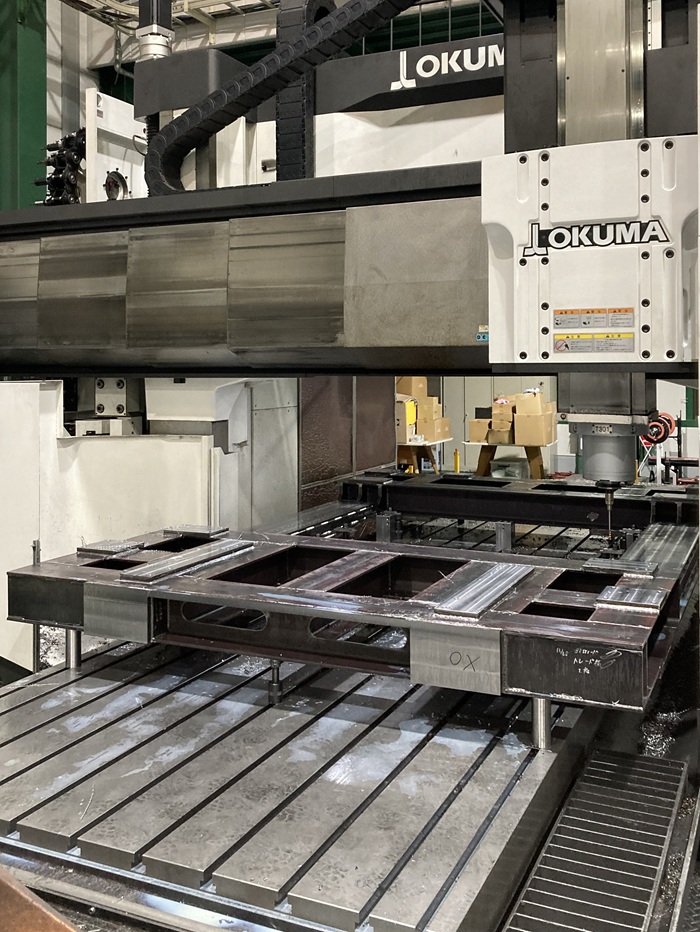

造船業界では、船体の強度と耐久性が重要です。長期間の航海に耐えるためには、高品質なフレームが不可欠です。フレームの歪みや寸法の誤差は、船体全体の性能に影響を与え、安全性を損なう可能性があります。当社では、大型フレームの製缶加工において、長年の加工経験と最新鋭の設備を活かし、お客様の求める品質を実現します。

【活用シーン】

・大型製缶品の製造

・建機業界向けフレーム加工

【導入の効果】

・高品質な製品提供

・要求通りの平面度を実現

・一貫加工によるコスト削減

造船業界では、構造物の安全性確保のため、板厚測定が重要です。特に、溶接部の品質評価や、腐食による板厚減少の検知において、正確な測定が求められます。不適切な測定は、構造物の強度不足につながる可能性があります。フクダ ピンホール(擬似欠陥/参照試験片)は、漏れ試験における規格設定や妥当性評価に役立ちます。

【活用シーン】

・溶接部の品質評価

・腐食による板厚減少の検知

・圧力変化漏れ試験法、液没試験法での利用

【導入の効果】

・漏れ試験の信頼性向上

・規格設定の効率化

・品質管理の向上

艦艇の製造において、船体の強度と耐久性を確保するため、大型フレームの正確な加工が不可欠です。特に、過酷な環境下で使用される艦艇部品においては、高い精度と強度が求められます。不適切な加工は、艦艇の安全性や性能に悪影響を及ぼす可能性があります。当社では、大型フレームの製缶加工において、長年の加工経験と最新鋭の設備を駆使し、高品質な製品を提供しています。

【活用シーン】

・船体構造

・デッキ構造

・機関室

【導入の効果】

・高精度なフレーム加工による船体性能の向上

・厳しい品質基準への対応

・コスト削減と納期短縮

造船業界では、建造物の正確な寸法測定が、品質管理と効率的な工程管理に不可欠です。特に、大型構造物や複雑な形状を持つ部品の測定においては、高精度かつ迅速な測定が求められます。従来の測定方法では、時間と手間がかかり、作業効率を低下させるだけでなく、測定誤差による品質問題のリスクも存在します。T-SCAN hawk 2は、これらの課題を解決します。

【活用シーン】

- 船体ブロックの寸法検査

- 部品の形状測定とCADデータとの比較

- 溶接部の歪み測定

- メンテナンス時の摩耗モニタリング

【導入の効果】

- 高精度な測定による品質向上

- 作業時間の短縮と効率化

- 測定データの可視化による問題点の早期発見

- リバースエンジニアリングへの活用

造船業界の艤装においては、船体の強度と耐久性を確保するために、大型フレームの正確な加工が不可欠です。特に、厳しい環境下で使用される艤装部品においては、高い精度と強度が求められます。不適切な加工は、船体の安全性や性能に悪影響を及ぼす可能性があります。当社では、大型フレームの製缶加工において、長年の加工経験と最新鋭の設備を駆使し、高品質な製品を提供しています。

【活用シーン】

・船体構造

・デッキ構造

・機関室

【導入の効果】

・高精度なフレーム加工による船体性能の向上

・厳しい品質基準への対応

・コスト削減と納期短縮

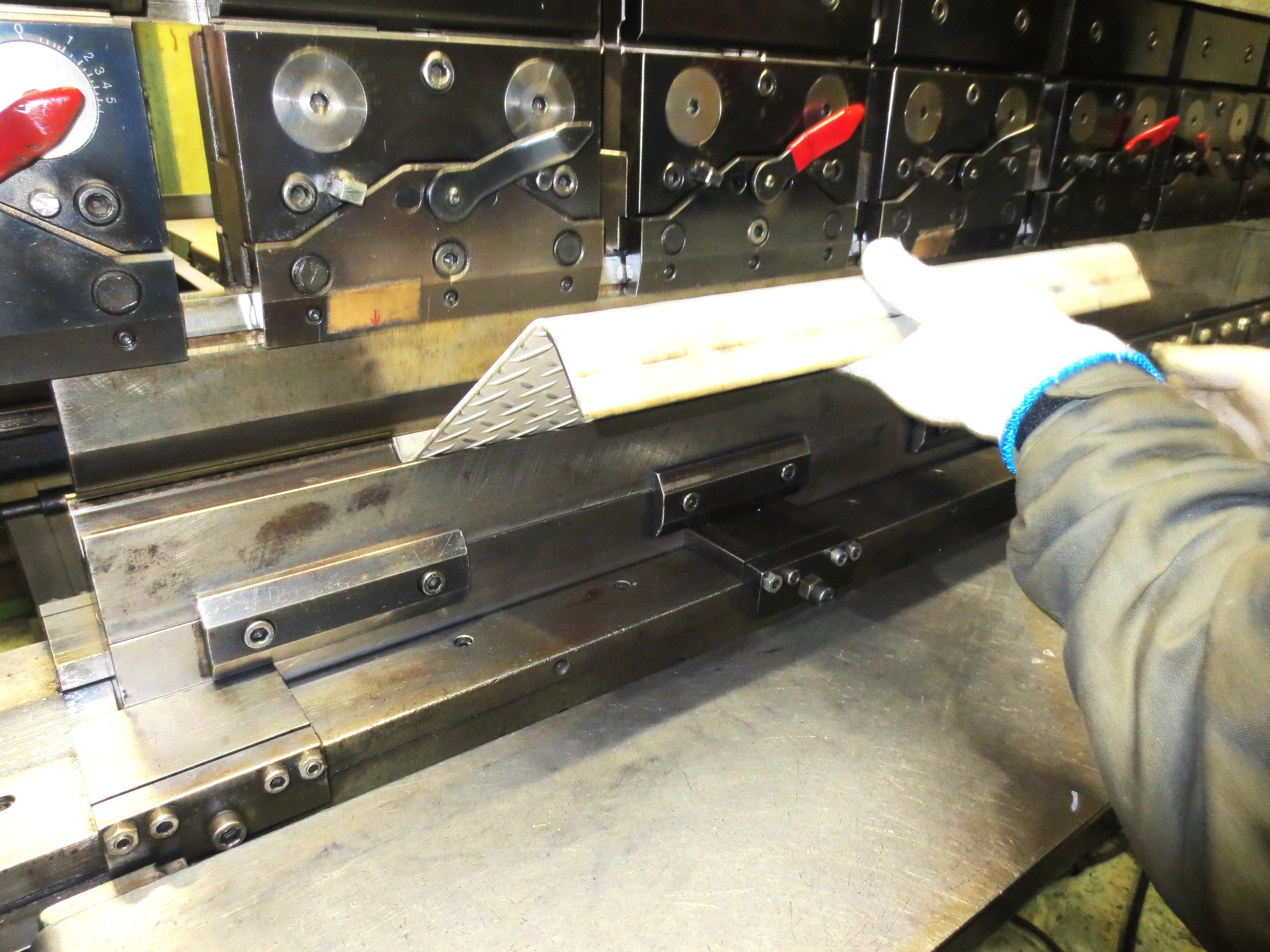

輸送業界では、製品の耐久性と安全性を確保するために、部品の強度と品質が重要です。

特に、振動や衝撃にさらされる部品においては、高い精度での加工が求められます。

ステンレス縞板は強度に優れる一方、曲げ加工においては、縞の潰れ、擦れ跡、角度ばらつき、スプリングバック、加工硬化、かじりや傷のリスクといった課題があります。

これらの問題は、製品の品質低下や耐久性の問題につながる可能性があります。

当社のステンレス縞板ブレーキ曲げ加工は、これらの課題を解決し、高品質な製品を提供します。

【活用シーン】

・トラックの荷台

・コンテナ

・各種輸送機器の部品

【導入の効果】

・高い強度と耐久性

・製品の品質向上

・コスト削減

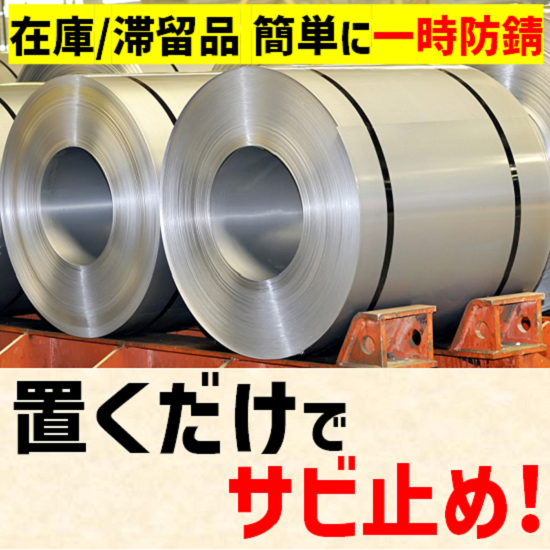

造船業界では、船体の長期的な耐久性を確保するために、サビ対策が非常に重要です。特に、製造工程や輸送、保管中に発生するサビは、船体の品質を低下させ、修繕コストの増加につながります。ベルゾン気化性防錆剤パックは、金属部品と一緒に置くだけで、気化した防錆剤が金属表面を保護し、サビの発生を抑制します。これにより、船体の品質維持とコスト削減に貢献します。

【活用シーン】

・船体部品の保管

・輸送中の船体部品

・製造工程間の防錆対策

【導入の効果】

・サビによる品質劣化の防止

・修繕コストの削減

・長期的な製品寿命の確保

造船業界の工程管理では、複雑なプロジェクトの進捗を正確に把握し、効率的に管理することが求められます。特に、設計、資材調達、製造、艤装といった多岐にわたる工程を連携させ、遅延や手戻りを最小限に抑えることが重要です。3DEXPERIENCE プラットフォームは、これらの課題に対し、組織のエコシステム全体を統合し、データとプロセスの連携を強化することで、プロジェクト全体の可視性を向上させ、効率的な工程管理を実現します。

【活用シーン】

・設計変更の迅速な反映

・資材調達と製造工程の連携

・進捗状況のリアルタイム可視化

・品質管理の徹底

【導入の効果】

・プロジェクトの遅延リスクを低減

・コスト削減

・品質向上

・意思決定の迅速化

造船業界では、構造物の強度と安全性を確保するために、溶接の品質管理が非常に重要です。溶接部の正確な寸法測定と形状検査は、欠陥の早期発見と是正に不可欠であり、製品の信頼性を左右します。従来の検査方法では、時間と手間がかかり、検査結果のばらつきも課題でした。当社の3Dスキャナーは、非接触で高精度な測定を実現し、検査工程の効率化と品質向上に貢献します。

【活用シーン】

・溶接部の寸法測定

・溶接部の形状検査

・造船構造物の品質管理

【導入の効果】

・検査時間の短縮

・検査精度の向上

・作業者の負担軽減

運搬業界、特にトレーラーにおいては、耐久性と正確性が求められます。トレーラーのフレームは、重量物の運搬を支える重要な部分であり、過酷な環境下での使用に耐えうる強度が必要です。フレームの歪みや寸法の誤差は、走行性能の低下や事故につながる可能性があります。当社では、大型フレームの製缶加工において、長年の加工経験と歪み取り技術により、お客様の要求通りの平面度を実現します。

【活用シーン】

・トレーラーフレームの製造

・大型運搬車両のフレーム製作

・特殊車両のフレーム加工

【導入の効果】

・高精度なフレーム製作による製品の品質向上

・耐久性の高い製品提供による顧客満足度の向上

・一貫加工による納期短縮とコスト削減

『ハイドラセット』は、重機の組み立て時に、貨物を正確な位置に

配置することができるプレシジョンロードポジショナーです。

クレーンやホイストに取付け、500kg~300tonまでの定格容量内の負荷を

12インチ(30.5cm)の範囲内で0.001インチ(0.025mm)以下で上下移動が可能。

定格容量内の物体の重量を測定することもできます。

【特長】

■重量の読取値は、フルスケールの0.5%の以内の精度

■突然の始動と停止によって発生する振動を排除

■停電や空気圧の突然の喪失時にバックアップを提供

■5対1の機械設計安全率:定格容量の2倍のプルーフテスト実施

■手動で柔軟な簡易操作

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社は落成検査、性能検査を常時受検しており、お客様の状況をヒアリング

させて頂き、お客様に合致したウェイトの提案が出来ます。

お客様のご希望の形状及び寸法を出来る限り考慮し製作をいたします。

クレーン製造工場で製作により、1枚が20tonを超えるウェイトも製作可能。

オプションにて一般社団法人日本海事検定協会の質量証明書を取得すること

も可能です。

【特長】

■ご希望の形状及び寸法を出来る限り考慮し製作

■1枚が20tonを超えるウェイトも製作可能

■一般社団法人日本海事検定協会の質量証明書の取得可能(オプション)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社では「港湾クレーン付帯設備」の納入実績がございます。

物流を支えるコンテナクレーンの組立部品や付帯設備は、製品そのものの

精度だけではなく、周辺部品との取り合いや安心・安全が求められます。

当社では、単品検査はもちろん仮組立まで実施し、現地据付時の

トラブルなく安心して使用いただけるよう努めております。

また、立体駐車場向けの車両運搬パレットや駆動部品を承っております。

【納入製品】

■港湾クレーン用ねじ軸:全長9.8m、材質S45CH

■同付属ナット:材質MS-14(特殊合金)

■穀物用アンローダ設備部品

■運搬パレット

■パレット駆動/従動ローラフレーム

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

お探しの製品は見つかりませんでした。

1 / 1

組立におけるブロック寸法の公差管理

組立におけるブロック寸法の公差管理とは?

造船・海運・港湾業界において、船体や大型構造物を構成する「ブロック」と呼ばれる巨大な部材の寸法精度を管理することです。これは、各ブロックが設計通りに組み合わさり、最終的な船舶や港湾施設の品質、安全性、性能を確保するために不可欠なプロセスです。

課題

大型化に伴う精度低下リスク

ブロックの大型化が進むにつれて、製造時のわずかな誤差が累積し、最終的な組立精度に大きな影響を与えるリスクが高まっています。

複雑な形状と多数の接合部

ブロックは複雑な形状を持ち、多数の部材が接合されるため、全ての寸法公差を均一に管理することが困難です。

熟練工への依存と技術継承の課題

高精度な加工や測定には熟練した技術が必要であり、技術継承がうまくいかない場合、公差管理の質が低下する可能性があります。

リアルタイムでの進捗把握の遅れ

製造プロセス全体での寸法データの収集・分析が遅れると、問題発生時の早期発見・是正が難しくなり、手戻りやコスト増につながります。

対策

デジタルツインによる事前検証

製造前にデジタル空間でブロックの組立をシミュレーションし、寸法の干渉や誤差の影響を事前に予測・評価します。

自動計測システム導入

レーザースキャナーや画像認識技術を用いた自動計測システムを導入し、高精度かつ迅速な寸法データ取得を実現します。

標準化された検査基準の徹底

ブロックの種類�や接合部ごとに、明確で標準化された検査基準を設定し、全ての作業員が遵守するように徹底します。

統合型製造実行システム

製造プロセス全体をリアルタイムで可視化・管理できるシステムを導入し、寸法データの収集、分析、フィードバックを迅速化します。

対策に役立つ製品例

3Dモデリング・シミュレーションソフトウェア

設計段階から製造プロセス全体をデジタル上で再現し、組立時の寸法の整合性や干渉を事前に検証することで、設計変更や手戻りを削減します。

非接触型3次元測定器

レーザーや光学技術を用いて、複雑な形状のブロックでも迅速かつ高精度に寸法データを取得し、リアルタイムで設計値との比較を行います。

製造実行システム(MES)

製造現場の進捗、品質、リソース状況をリアルタイムで一元管理し、寸法データを含む各種情報を集約・分析することで、迅速な意思決定を支援します。

品質管理・検査支援アプリケーション

タブレット端末などを活用し、検査基準の提示、測定データの入力、不適合箇所の記録などを効率化し、検査員の作業精度と記録の信頼性を向上させます。