造船・海運・港湾に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

曲げ部の形状誤差削減とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

安全・環境 |

運航・管理・サービス |

機関・推進装置 |

船舶本体及び構造 |

舶用機器・システム |

その他造船・海運・港湾 |

加工における曲げ部の形状誤差削減とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

輸送業界では、製品の耐久性と安全性を確保するために、部品の強度と品質が重要です。

特に、振動や衝撃にさらされる部品においては、高い精度での加工が求められます。

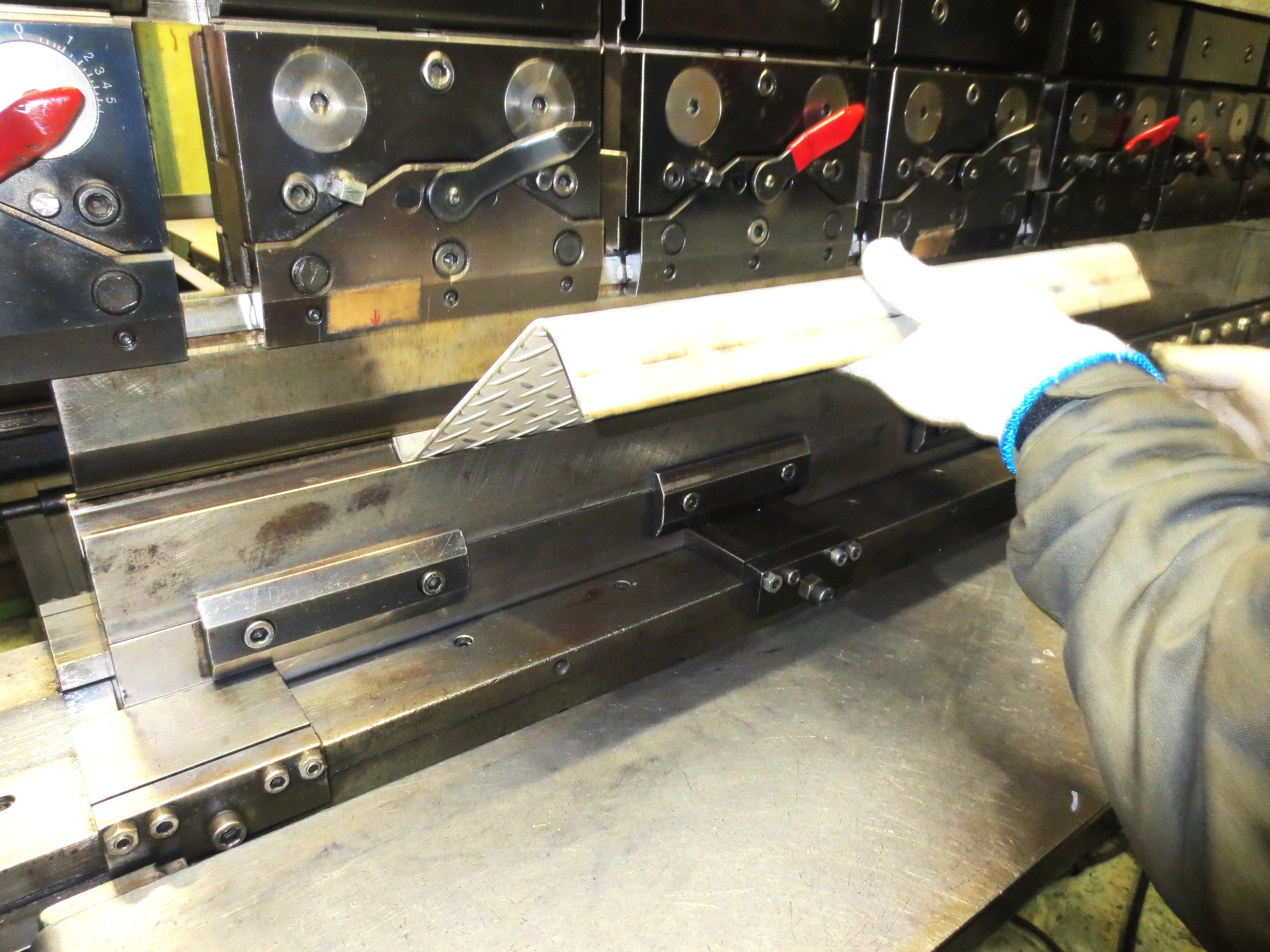

ステンレス縞板は強度に優れる一方、曲げ加工においては、縞の潰れ、擦れ跡、角度ばらつき、スプリングバック、加工硬化、かじりや傷のリスクといった課題があります。

これらの問題は、製品の品質低下や耐久性の問題につながる可能性があります。

当社のステンレス縞板ブレーキ曲げ加工は、これらの課題を解決し、高品質な製品を提供します。

【活用シーン】

・トラックの荷台

・コンテナ

・各種輸送機器の部品

【導入の効果】

・高い強度と耐久性

・製品の品質向上

・コスト削減

大田造船の『製缶事業』についてご紹介します。

化粧煙突、マスト、プラント関係等は完成品の大きさゆえ陸上輸送が

できないため、海上輸送に対応する工場立地と設備が必要です。また、

ブロック建造、化粧煙突製作等の仕上げ工程で「歪み取り」工事が有り、

薄い鉄板を真っ直ぐにする技術力が必要です。

当社は鋼材の「曲げ加工」技術をベースにした技術基盤とノウハウを

有し、外板曲げ・組立・溶接・船級検査まで、一連した仕事も

行っております。

【特長】

■技術・設備・立地に裏づけされた高品質な仕上げ

■化粧仕上げの良さ

■納期の遵守

■特殊加工の技術力(塗装や鉄鋼材の加工)

■海上輸送が可能な立地と設備

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

当社が取り扱う、Nieland社の『冷間プレス成型』についてご紹介します。

バルバス形、サドル形およびねじれパネルなどの二重曲面船殻パネルの

加工は、多くの造船所での難題となっています。

材料特性を維持し、低コスト化を図りながら、製造時間の短縮、正確かつ

制御された形状を追及することが市場ニーズとして高まっています。

同社では、冷間成型技術およびそのSBPシリーズの造船プレスを開発。

これらは、単一プレスに曲げ加工およびストレッチ加工を組み合わせた

先端技術を採用しています。

【特長】

■二重局面船殻パネルをぎょう鉄に対して8倍の速さで加工

■単一プレスに曲げ加工およびストレッチ加工を組み合わせた先端技術を採用

■単純曲面パネルおよび二重曲面パネルを製造可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社では様々な技術や設備を、もっと広く活用したい、日本のものづくりに貢献したいという思いを込め、

技術・技能を「製品」としてご提供する活動を続けています。

舶用船尾中間軸

関連設備:長尺旋盤 5面加工機

長尺旋盤を利用した船尾関係部品の加工は、自社以外の加工受託も承っています。船級受検関係までサポートできるのがハンシンの強みです。

クランクシャフトや偏芯軸加工をはじめ、舶用エンジン製造で培った

様々な技術力を体験してみませんか。

【設備(抜粋)】

■クランク軸旋盤 5台(NC機2台)

■クランクピン旋盤 5台(NC機1台)

■NC五面加工機 5台

■長尺旋盤 4台(NC機2台)

■NCマシニングセンタ 13台

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

加工における曲げ部の形状誤差削減

加工における曲げ部の形状誤差削減とは?

造船・海運・港湾業界において、鋼材などの曲げ加工時に発生する形状のズレや歪みを最小限に抑える技術や取り組みのことです。これにより、部材の精度を高め、組み立て工程の効率化や最終製品の品質向上を目指します。

課題

材料特性のばらつきによる影響

使用する鋼材の材質や厚み、加工履歴などのばらつきが、曲げ加工時の挙動に影響を与え、予測困難な形状誤差を生じさせる。

加工条件の最適化不足

曲げ半径、金型形状、加工速度などの加工条件が最適化されておらず、経験や勘に頼った設定が形状誤差の原因となっている。

加工中の応力・ひずみ挙動の把握困難

曲げ加工中に材料内部で発生する応力やひずみの複雑な挙動を正確に把握・予測することが難しく、結果として形状誤差が発生する。

熟練工の技術伝承の課題

高度な技術を要する曲げ加工において、熟練工のノウハウが形式知化されておらず、若手への技術伝承が困難で、品質の安定化に影響している。

対策

高精度なシミュレーション技術の活用

有限要素法(FEM)などの高度な解析ソフトウェアを用いて、材料特性や加工条件を考慮した曲げ加工時の挙動を事前にシミュレーションし、最適な加工条件を導き出す。

自動化・ロボット化による加工

プログラム制御された自動曲げ機やロボットアームを導入し、一定の条件で高精度な曲げ加工を実行することで、人為的な誤差を排除し、再現性を向上させる。

リアルタイム計測・フィードバックシステムの導入

加工中に部材の形状や応力をリアルタイムで計測し、そのデータを基に加工条件を自動調整するフィードバックシステムを導入し、誤差の発生を抑制する。

材料特性データベースの構築と活用

使用する材料のロットごとの特性データを収集・蓄積し、加工前にそのデータに基づいて加工条件を調整することで、材料のばらつきによる影響を最小限にする。

対策に役立つ製品例

構造解析ソフトウェア

材料の変形挙動や応力分布を詳細にシミュレーションし、最適な曲げ条件や金型設計を事前に検討することで、加工誤差の予測と削減を可能にする。

自動曲げ加工装置

高精度な制御システムにより、プログラムされた通りに正確な曲げ加工を実行し、人為的なミスやばらつきを排除して、安定した品質を実現する。

非接触型形状計測システム

レーザーやカメラを用いて、加工中の部材形状をリアルタイムで高精度に計測し、そのデータを加工装置にフィードバックすることで、即座に補正を行い誤差を低減する。

材料特性管理システム

材料のロットごとの物性値や加工履歴をデータベース化し、加工前に最適な加工条件を自動で算出することで、材料のばらつきに起因する形状誤差を抑制する。