造船・海運・港湾に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

切断精度の安定化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

安全・環境 |

運航・管理・サービス |

機関・推進装置 |

船舶本体及び構造 |

舶用機器・システム |

その他造船・海運・港湾 |

加工における切断精度の安定化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

造船業界では、船舶のメンテナンスや修理において、塗装剥離作業の効率化が求められています。特に、船体は広範囲にわたるため、作業時間の短縮とコスト削減が重要な課題です。レーザークリーナー『Pulse300』は、光の衝撃で塗膜を除去するため、母材を傷つけにくく、様々な材料に対応可能です。本体重量約24kgで、狭い場所でも容易に移動できます。

【活用シーン】

・船体の塗装剥離

・老朽化した塗膜の除去

・溶接前の前処理

【導入の効果】

・作業時間の短縮

・コスト削減

・高品質な仕上がり

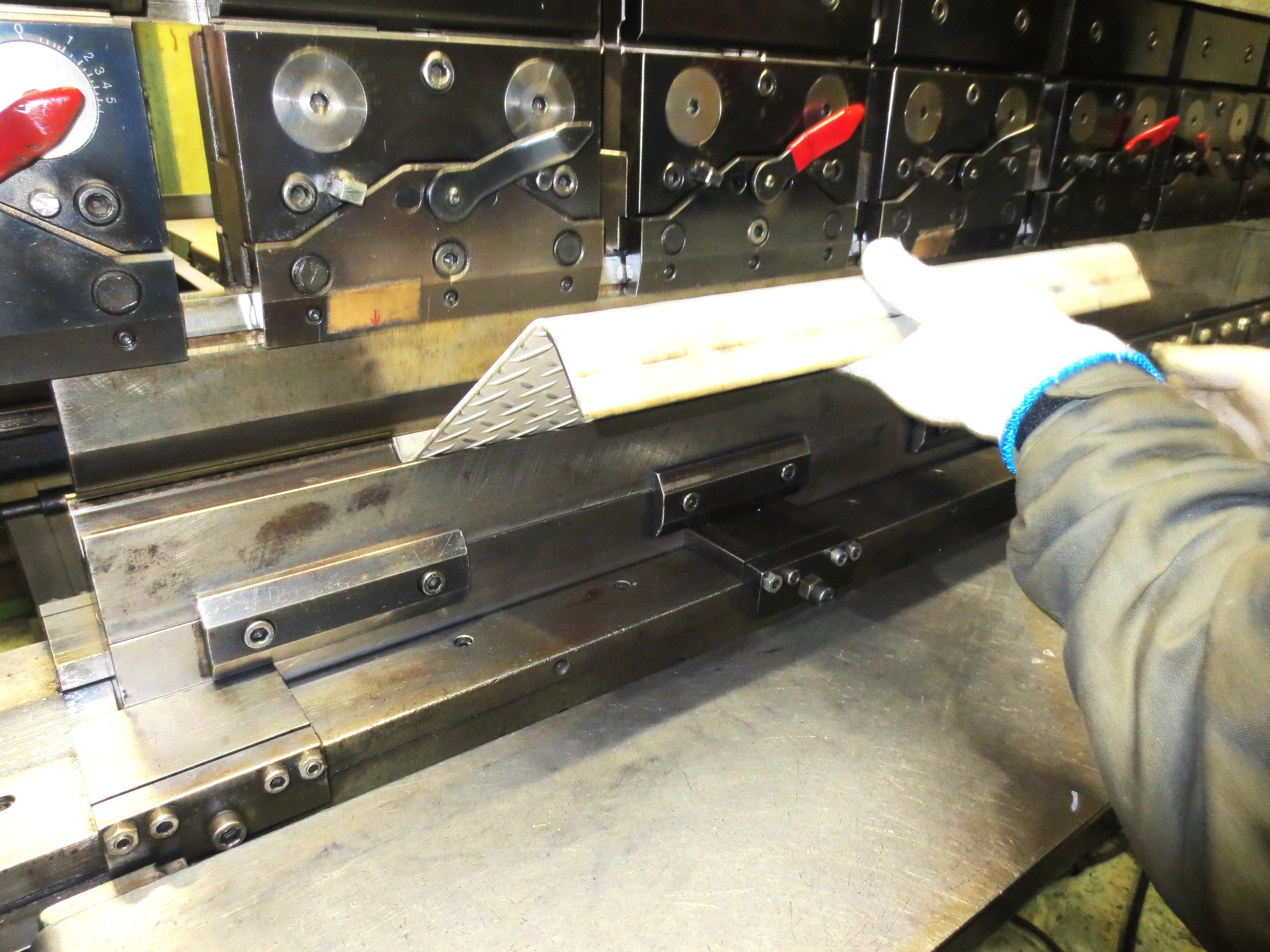

輸送業界では、製品の耐久性と安全性を確保するために、部品の強度と品質が重要です。

特に、振動や衝撃にさらされる部品においては、高い精度での加工が求められます。

ステンレス縞板は強度に優れる一方、曲げ加工においては、縞の潰れ、擦れ跡、角度ばらつき、スプリングバック、加工硬化、かじりや傷のリスクといった課題があります。

これらの問題は、製品の品質低下や耐久性の問題につながる可能性があります。

当社のステンレス縞板ブレーキ曲げ加工は、これらの課題を解決し、高品質な製品を提供します。

【活用シーン】

・トラックの荷台

・コンテナ

・各種輸送機器の部品

【導入の効果】

・高い強度と耐久性

・製品の品質向上

・コスト削減

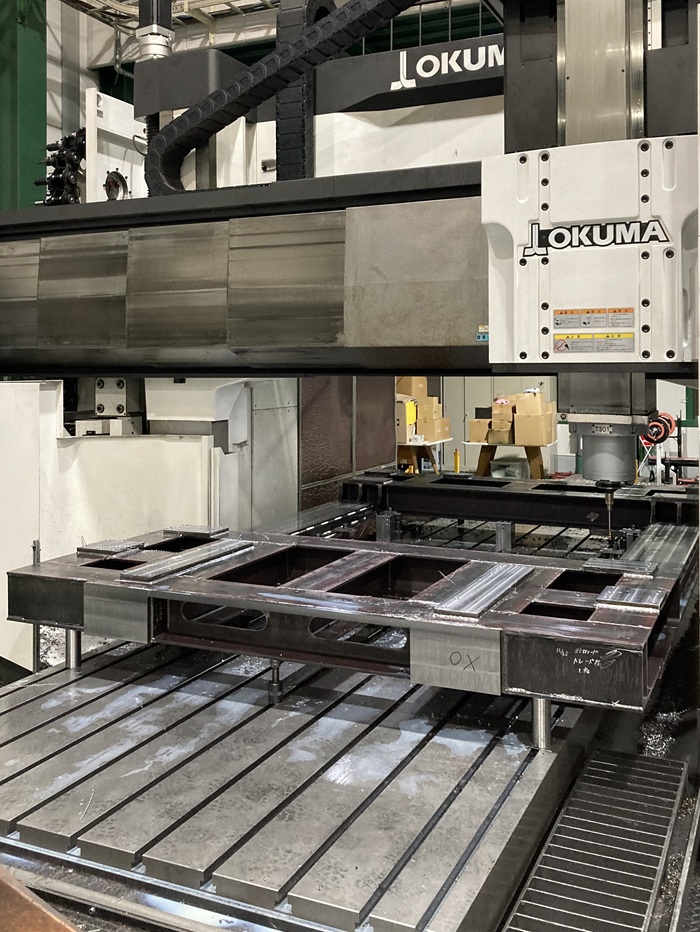

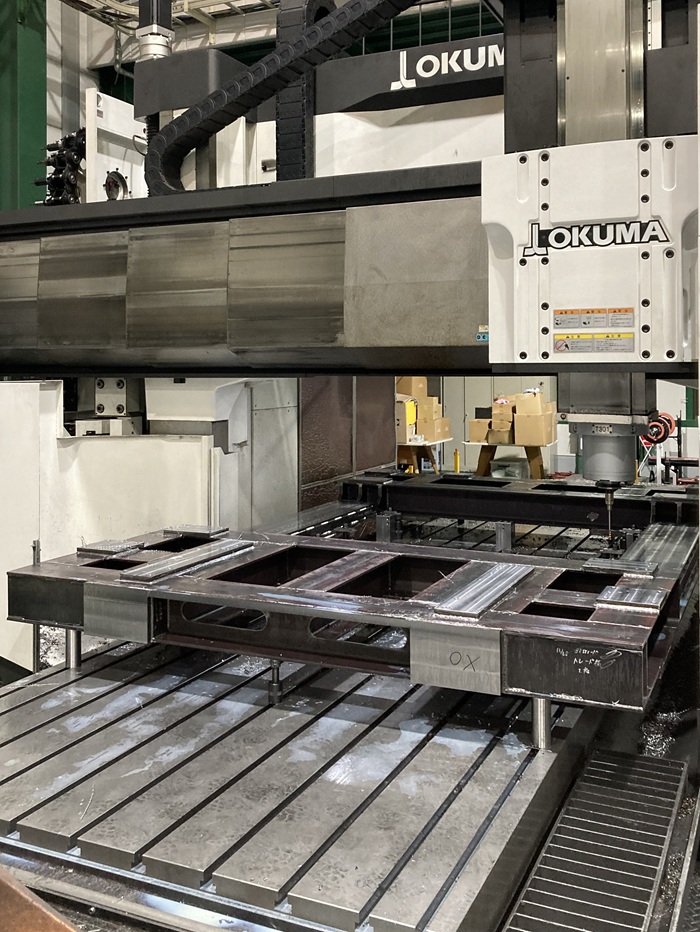

運搬業界、特にトレーラーにおいては、耐久性と正確性が求められます。トレーラーのフレームは、重量物の運搬を支える重要な部分であり、過酷な環境下での使用に耐えうる強度が必要です。フレームの歪みや寸法の誤差は、走行性能の低下や事故につながる可能性があります。当社では、大型フレームの製缶加工において、長年の加工経験と歪み取り技術により、お客様の要求通りの平面度を実現します。

【活用シーン】

・トレーラーフレームの製造

・大型運搬車両のフレーム製作

・特殊車両のフレーム加工

【導入の効果】

・高精度なフレーム製作による製品の品質向上

・耐久性の高い製品提供による顧客満足度の向上

・一貫加工による納期短縮とコスト削減

艦艇の製造においては、船体の強度と耐久性を確保するために、大型フレームの正確な加工が不可欠です。特に、過酷な環境下で使用される艦艇部品においては、高い精度と強度が求められます。不適切な加工は、艦艇の安全性や性能に悪影響を及ぼす可能性があります。当社では、大型フレームの製缶加工において、長年の加工経験と最新鋭の設備を駆使し、高品質な製品を提供しています。

【活用シーン】

・船体構造

・デッキ構造

・機関室

【導入の効果】

・高精度なフレーム加工による船体性能の向上

・厳しい品質基準への対応

・コスト削減と納期短縮

艦艇の製造において、船体の強度と耐久性を確保するため、大型フレームの正確な加工が不可欠です。特に、過酷な環境下で使用される艦艇部品においては、高い精度と強度が求められます。不適切な加工は、艦艇の安全性や性能に悪影響を及ぼす可能性があります。当社では、大型フレームの製缶加工において、長年の加工経験と最新鋭の設備を駆使し、高品質な製品を提供しています。

【活用シーン】

・船体構造

・デッキ構造

・機関室

【導入の効果】

・高精度なフレーム加工による船体性能の向上

・厳しい品質基準への対応

・コスト削減と納期短縮

当社では、荷役機械をメインに製缶及び製品向けの仕上げを行っています。

寸法精度の必要な厚物を中心とした製缶板金及び製品向けの仕上げを

得意としており、港や倉庫での重量物の搬送に使用するクレーンガーターや

天井クレーン、特殊ジブクレーン、各種吊り具、鋼構造物などの製造も可能。

また、荷役機械だけでなく産業機械部品の製造にも対応しています。

ご要望の際はお気軽にお問い合わせください。

【当社の強み】

■荷役機械に特化

■高い品質

■短納期対応

■長尺物にも対応

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

当社では、陸・海を問わず、さまざまな構造物製作にチャレンジしています。

スタンフレームにおいては、撓鉄と呼ばれる3次元曲げの特殊技術を有し、

仕上げでは、100分の1mm以下という精度で行われる

高度な摺り合わせ技術も持っています。

また、ブロック工場では、NCプラズマ切断機/型鋼.FBロボット切断機/

曲げプレス機/自動溶接機を有し、工場内での一貫製作により

工期短縮・コストダウンを実現しています。

【事業内容】

■機械加工

■製缶品

■艤装工事

■パイプ

■橋梁 など

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

運送会社様のトレーラーのリアバンパー溶接加工事例を

ご紹介いたします。

HPからお問い合わせで、溶接補修と研磨のご依頼をいただきました。

今回はバンパーの溶接箇所に走行の振動によるクラック(ヒビ)が入って

いたのを発見し、補修溶接しました。

溶接後、研磨になりますが、他の溶接箇所と同じ程度の仕上がり具合で

というご要望でしたので、なるべく合うように研磨して完成です。

【事例概要】

■業界:運送会社

■加工内容:溶接補修と研磨

■用途:トレーラーのリアバンパー

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせ下さい。

『ECMB-N1』は、金属部品の交差穴や内面段付き部などの微細なバリを

スイッチ1つで短時間に除去できる電解バリ取り装置です。

複数箇所のバリも同時に除去でき、電極治具が入れば狭く深い穴もOK。

バリ取りの工数削減や均質化が可能で、量産加工現場にも適しています。

また、当社では生産状況やワークに応じた専用電極・治具の提案も可能です。

テスト加工も請け賜っておりますので、お気軽にご相談ください。

【特長】

■複数箇所・複数ワークのバリを同時除去

■溶解加工のため、二次バリの発生なし

■電解液も濃度・種類など適したものをご提案

■電極治具が消耗しにくく長寿命

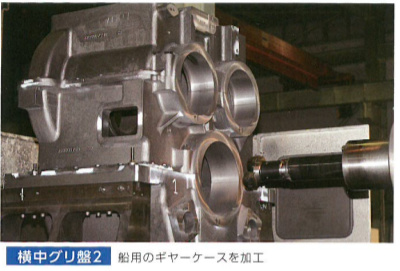

船用、陸用の動力伝達装置の加工事例を幅広く持っているハトリの機械加工事例を公開!

ケーシング(ハウジング)は加工ノウハウを持った弊社の加工技術で高品質に製作された客先より信頼されてます。

■加工事例

船用のギヤーケース

※詳細はPDFをダウンロードいただくかお問合せ下さい。

当社で行った「船舶用燃料配管」の加工実績をご紹介いたします。

量産はもちろんのこと、小ロット・試作からワンストップで対応可能なので、

Q・C・Dでお客様にお応え。提案型の加工検討にてお客様の目線に立った

検討が可能です。

当社では、品質の厳しい重要保安部品(自動車部品)を手掛けて長年の実績があり、

そこで鍛えられた品質と技術で対応いたします。

【事例概要】

■業界:船舶

■製品サイズ:φ4.76~φ10

■ロット数:2,000個/ロット

■材質:鉄・ステンレス

※詳しくは、お気軽にお問い合わせください。

当社では様々な技術や設備を、もっと広く活用したい、日本のものづくりに貢献したいという思いを込め、

技術・技能を「製品」としてご提供する活動を続けています。

舶用船尾中間軸

関連設備:長尺旋盤 5面加工機

長尺旋盤を利用した船尾関係部品の加工は、自社以外の加工受託も承っています。船級受検関係までサポートできるのがハンシンの強みです。

クランクシャフトや偏芯軸加工をはじめ、舶用エンジン製造で培った

様々な技術力を体験してみませんか。

【設備(抜粋)】

■クランク軸旋盤 5台(NC機2台)

■クランクピン旋盤 5台(NC機1台)

■NC五面加工機 5台

■長尺旋盤 4台(NC機2台)

■NCマシニングセンタ 13台

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

加工における切断精度の安定化

加工における切断精度の安定化とは?

造船・海運・港湾業界において、鋼材やその他の部材を正確かつ均一な精度で切断する技術のこと。これにより、部品の組み立て精度が向上し、建造物の品質、安全性、耐久性を高めることを目的とする。

課題

熟練工依存による品質ばらつき

切断作業の多くが熟練工の経験と勘に依存しており、作業者による精度のばらつきが生じやすい。

材料特性への対応の難しさ

使用される鋼材の種類や厚みが多岐にわたり、それぞれの材料特性に合わせた最適な切断条件の設定が難しい。

設備老朽化による精度低下

長年使用されている切断設備は、摩耗や経年劣化により本来の精度が維持できず、切断誤差が増大する傾向にある。

環境要因の影響

温度変化や振動などの外部環境要因が切断精度に影響を与え、安定した品質の確保を困難にしている。

対策

自動化・数値制御化の推進

CNC(コンピュータ数値制御)技術を活用し、切断パスや条件をプログラムで管理することで、人為的なミス�を排除し高精度な切断を実現する。

先進的な切断技術の導入

プラズマ切断やレーザー切断など、より高精度で材料特性に柔軟に対応できる最新の切断技術を導入する。

設備診断とメンテナンスの強化

定期的な設備診断と精密なメンテナンスを実施し、切断設備の精度を常に最適な状態に保つ。

センサー技術によるリアルタイム監視

切断プロセス中に温度や振動などの環境要因をセンサーでリアルタイムに監視し、必要に応じて切断条件を自動調整する。

対策に役立つ製品例

高精度数値制御切断機

プログラムされたデータに基づき、ミリ単位以下の精度で複雑な形状も正確に切断できる。

自動材料認識システム

切断対象の材料特性を自動で認識し、最適な切断条件を提案・適用する。

設備稼働状況監視システム

切断設備の稼働状況や精度をリアルタイムで監視し、異常の早期発見とメンテナンス計画に役立てる。

統合生産管理ソフトウェア

設計データから切断プログラムの生成、設備への指示、進捗管理までを一元化し、全体の効率と精度を向上させる。