造船・海運・港湾に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

溶接品質の均一化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

安全・環境 |

運航・管理・サービス |

機関・推進装置 |

船舶本体及び構造 |

舶用機器・システム |

その他造船・海運・港湾 |

組立における溶接品質の均一化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

造船業界では、構造物の強度と安全性を確保するために、鉄筋の位置と状態を正確に把握することが重要です。特に、溶接や穴あけ作業を行う際には、鉄筋の位置を正確に把握し、損傷を避ける必要があります。鉄筋探知器『ReberEye』は、鉄筋の位置とかぶり厚さを迅速に探査し、作業の安全性を高めます。

【活用シーン】

* 船体構造の検査

* 補修・改修工事における鉄筋位置の確認

* 溶接箇所の事前確認

【導入の効果】

* 作業時間の短縮

* 作業効率の向上

* 安全性の向上

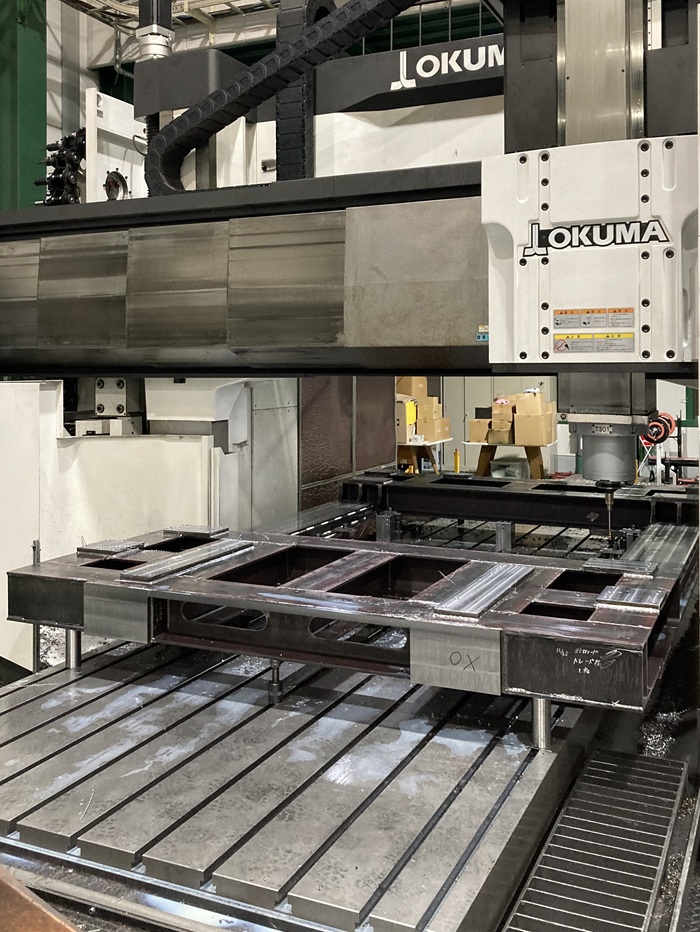

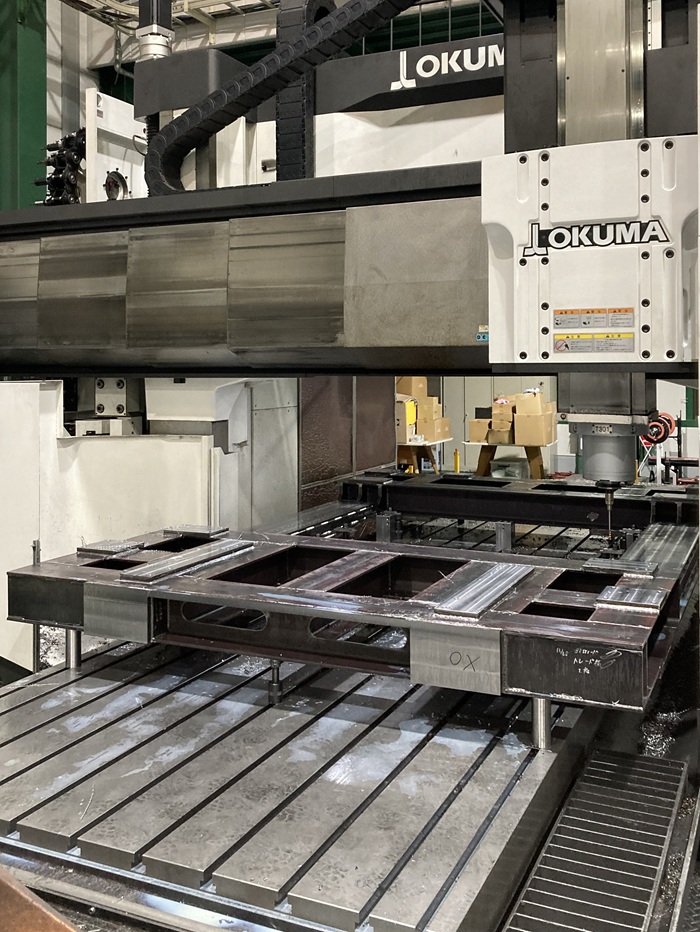

艦艇の製造においては、船体の強度と耐久性を確保するために、大型フレームの正確な加工が不可欠です。特に、過酷な環境下で使用される艦艇部品においては、高い精度と強度が求められます。不適切な加工は、艦艇の安全性や性能に悪影響を及ぼす可能性があります。当社では、大型フレームの製缶加工において、長年の加工経験と最新鋭の設備を駆使し、高品質な製品を提供しています。

【活用シーン】

・船体構造

・デッキ構造

・機関室

【導入の効果】

・高精度なフレーム加工による船体性能の向上

・厳しい品質基準への対応

・コスト削減と納期短縮

造船業界では、高い耐久性と耐食性が求められ、防錆対策は重要な課題です。特に、過酷な環境下で使用される部品においては、ろう付けの品質が製品寿命を左右します。不適切なろう付けは、腐食や強度の低下を引き起こし、重大な事故につながる可能性があります。当社の火炎レス アルミ ろう付け装置は、高品質なろう付けを実現し、造船における防錆対策を強化します。

【活用シーン】

・船舶の配管

・海洋構造物の接合

・防錆処理が必要な部品

【導入の効果】

・高い接合強度

・腐食からの保護

・製品寿命の延長

造船業界では、鋼材の腐食は大きな問題であり、船体の寿命を縮めるだけでなく、安全性の低下にもつながります。

塗装前の鋼材表面に付着した塩分は、塗膜の早期剥離や腐食の原因となります。

ISO 8502-6/ISO 8502-9などの国際規格に準拠した測定を行い、塩分汚染を正確に把握することが重要です。

ブレスルキットは、この課題に対応し、塗装前の表面塩分を定量的に評価するための検査キットです。

【活用シーン】

* 造船所の塗装前検査

* 船舶のメンテナンス

* 鋼材の品質管理

【導入の効果】

* 塗膜剥離や腐食のリスクを低減

* 塗装の品質向上

* コスト削減

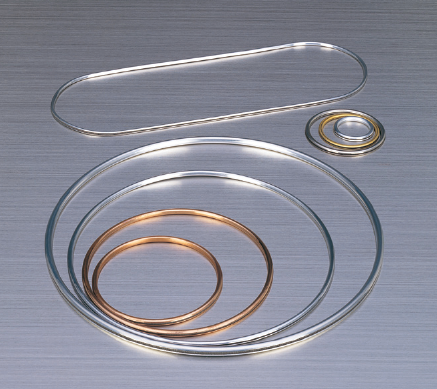

造船業界では、過酷な環境下での長期的な耐久性が求められます。特に、船体の接合部や配管系統においては、高い気密性と耐圧性が不可欠です。不適切なシール材は、漏れによる事故や性能低下を引き起こす可能性があります。U-TIGHTSEALは、弾性復元力が高く、広範囲の熱サイクル、圧力サイクルにも対応し、長期にわたる気密性を保持します。

【活用シーン】

・エンジン、配管、バルブなど、高圧・高温環境下でのシール

・振動や衝撃の多い箇所でのシール

・長期間の運用が求められる箇所でのシール

【導入の効果】

・高い気密性により、安全性の向上

・長期的な耐久性の確保

・メンテナンスコストの削減

造船業界の溶接作業では、高温にさらされるホースやケーブルの保護が重要です。熱による損傷は、作業効率の低下や安全性のリスクを高めます。シリカスリーブは、980℃までの耐熱性を持ち、これらの問題を解決します。

【活用シーン】

* 溶接時のケーブル保護

* 高温環境下でのホース保護

* 造船所の配管保護

【導入の効果】

* ホースやケーブルの損傷防止

* 作業効率の向上

* 安全性の向上

艦艇の製造において、船体の強度と耐久性を確保するため、大型フレームの正確な加工が不可欠です。特に、過酷な環境下で使用される艦艇部品においては、高い精度と強度が求められます。不適切な加工は、艦艇の安全性や性能に悪影響を及ぼす可能性があります。当社では、大型フレームの製缶加工において、長年の加工経験と最新鋭の設備を駆使し、高品質な製品を提供しています。

【活用シーン】

・船体構造

・デッキ構造

・機関室

【導入の効果】

・高精度なフレーム加工による船体性能の向上

・厳しい品質基準への対応

・コスト削減と納期短縮

造船業界、特に大型船舶の建造においては、高い強度と安全性が求められます。そのため、部材の接合に使用されるねじの締め付けは、非常に重要な工程です。適切なトルク管理がなされない場合、構造的な問題を引き起こし、重大な事故につながる可能性があります。エレクトリックトルクセッターは、エアーレスで取り回しが良く、大容量バッテリーにより長時間の作業を可能にします。3種類の締付けトルク設定により、様々なサイズのねじに対応し、造船における安全な作業をサポートします。

【活用シーン】

・船体構造の組み立て

・エンジン、機器の取り付け

・デッキ、艤装品の固定

【導入の効果】

・作業効率の向上

・締め付け精度の向上

・安全性の確保

造船業界における防食対策では塗膜の品質が重要です。

腐食を防ぎ船体の耐久性を保つためには塗膜の適切な付着力が不可欠です。

塗膜の剥離は船体の腐食を促進し、修繕コストの増大や安全性の低下につながる可能性があります。

プルオフ式付着性試験機『F106』は現場で手軽に塗膜の付着力を測定し、品質管理を効率化します。

【活用シーン】

・造船所の塗装工程における品質管理

・船舶の定期点検における塗膜評価

・防食塗装の性能評価

【導入の効果】

・塗膜剥離のリスクを低減

・修繕コストの削減

・船体の耐久性向上

・品質管理の効率化

造船業界では、船体の強度と耐久性が重要です。長期間の航海に耐えるためには、高品質なフレームが不可欠です。フレームの歪みや寸法の誤差は、船体全体の性能に影響を与え、安全性を損なう可能性があります。当社では、大型フレームの製缶加工において、長年の加工経験と最新鋭の設備を活かし、お客様の求める品質を実現します。

【活用シーン】

・大型製缶品の製造

・建機業界向けフレーム加工

【導入の効果】

・高品質な製品提供

・要求通りの平面度を実現

・一貫加工によるコスト削減

造船業界の溶接作業では、高熱や火花からケーブルやホースを保護することが重要です。これらの配線が損傷すると、作業の中断や安全性の問題につながる可能性があります。当社のシリコーンファイバーグラススリーブは、260℃の環境下で連続使用が可能で、1205℃までの溶融飛沫にも耐えることができます。配線後でも簡単に装着できるため、既存の配線を外す必要がなく、作業効率を向上させます。

【活用シーン】

・溶接エリアでのケーブル保護

・高温環境下でのホース保護

【導入の効果】

・ケーブルやホースの損傷リスクを低減

・作業の中断を最小限に抑える

・安全性の向上

運搬業界、特にトレーラーにおいては、耐久性と正確性が求められます。トレーラーのフレームは、重量物の運搬を支える重要な部分であり、過酷な環境下での使用に耐えうる強度が必要です。フレームの歪みや寸法の誤差は、走行性能の低下や事故につながる可能性があります。当社では、大型フレームの製缶加工において、長年の加工経験と歪み取り技術により、お客様の要求通りの平面度を実現します。

【活用シーン】

・トレーラーフレームの製造

・大型運搬車両のフレーム製作

・特殊車両のフレーム加工

【導入の効果】

・高精度なフレーム製作による製品の品質向上

・耐久性の高い製品提供による顧客満足度の向上

・一貫加工による納期短縮とコスト削減

造船業では、船体の組み立てや修理において、ボルトの確実な締め付けが求められます。特に、過酷な環境下で使用されるボルトは、高い耐久性と確実な固定力が不可欠です。不適切な締め付けは、構造的な問題を引き起こし、重大な事故につながる可能性があります。小型タイヤ作業用 インパクトレンチ KW-14HPは、ボルトの締め付け作業を効率的かつ確実に行うためのツールです。

【活用シーン】

・船体構造の組み立て

・エンジンのメンテナンス

・甲板上の設備の固定

【導入の効果】

・作業時間の短縮

・締め付け精度の向上

・作業者の負担軽減

造船業界では、船体の強度と安全性を確保するために、正確な寸法管理が不可欠です。特に、船体構造の組み立てにおいては、部材の真直度が重要となり、溶接や接合の品質に大きく影響します。真直度の不備は、船体の歪みや強度の低下を引き起こし、重大な事故につながる可能性があります。この動画では、幾何公差の一種である「真直度」の基本を解説しています。真直度の定義、使用例、図面上での使われ方、使用する際の注意点について解説します。この動画は、船体設計における真直度の理解を深め、設計品質の向上に貢献します。

【活用シーン】

・船体構造の設計

・溶接部の品質管理

・部材の検査

【導入の効果】

・設計ミスの削減

・品質向上

・コスト削減

造船業界では、構造物の強度と安全性を確保するために、溶接の品質管理が非常に重要です。溶接部の正確な寸法測定と形状検査は、欠陥の早期発見と是正に不可欠であり、製品の信頼性を左右します。従来の検査方法では、時間と手間がかかり、検査結果のばらつきも課題でした。当社の3Dスキャナーは、非接触で高精度な測定を実現し、検査工程の効率化と品質向上に貢献します。

【活用シーン】

・溶接部の寸法測定

・溶接部の形状検査

・造船構造物の品質管理

【導入の効果】

・検査時間の短縮

・検査精度の向上

・作業者の負担軽減

造船業界の溶接作業では、パイプとフランジの正確な位置合わせが、高品質な溶接と構造物の強度を保つために不可欠です。溶接不良は、船体の安全性に直接影響し、修繕コストの増大や納期遅延につながる可能性があります。当社の内つかみセンダリング装置は、パイプをフランジにクランプするのに好適で、56mm-520mmまでの範囲をカバーします。軟鋼管とステンレス鋼管の両方に対応し、確実な固定を実現します。

【活用シーン】

・パイプとフランジの溶接作業

・造船所の配管工事

・船舶の修理・メンテナンス

【導入の効果】

・溶接品質の向上

・作業時間の短縮

・コスト削減

造船業界の溶接工程では、溶接品質を確保するために、正確なテスト圧の供給が不可欠です。溶接部の強度や気密性は、テスト圧の安定性に大きく左右され、圧力の変動は、溶接不良や製品の品質低下につながる可能性があります。パイロットレギュレータ「P-200」は、微圧制御能力が高く、テスト圧の安定供給を実現し、溶接品質の向上に貢献します。

【活用シーン】

・溶接テストにおける圧力調整

・溶接工程における圧力管理

【導入の効果】

・溶接品質の向上

・不良品の削減

・作業効率の向上

造船業界では鋼材の防錆処理が製品寿命と安全性を左右する重要な要素です。

特に、塩害や過酷な環境にさらされる船舶においては、適切な表面処理が不可欠です。

表面処理の品質は塗膜の密着性や耐久性に大きく影響し、不適切な処理は腐食の進行を早め、

重大な事故につながる可能性があります。

Elcometerの表面処理規格図『E128』は、ISO 8501-1に準拠し、ブラスト処理や手工具処理後の表面状態を

写真とイラストで分かりやすく示しています。

これにより、現場での判断基準を統一し、品質管理を向上させることが可能です。

【活用シーン】

・造船所の塗装前検査

・防錆処理の品質管理

・施工者、検査員、発注者間の認識共有

【導入の効果】

・表面処理の仕上がり品質向上

・トラブルの未然防止

・コスト削減

造船業界における防水性能は、船舶の安全性と耐久性を左右する重要な要素です。

塗膜のピンホールや欠陥は水の浸入を引き起こし、腐食や構造的な問題につながる可能性があります。

湿式ピンホール探知器『D270』は、これらの問題を早期に発見し、確実な防水性能を確保するために不可欠です。

【活用シーン】

・船体外板の塗装検査

・バラストタンクの塗装検査

・デッキの防水塗装検査

【導入の効果】

・塗膜の品質向上

・メンテナンスコストの削減

・顧客からの信頼獲得

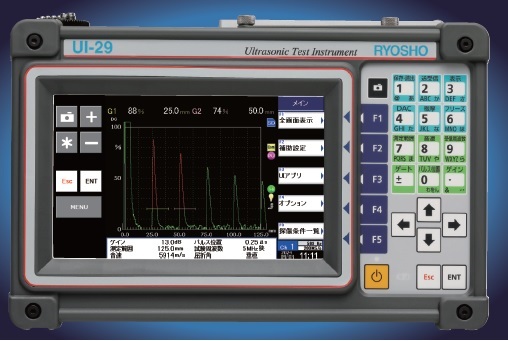

造船業界では、構造物の安全性確保のため、溶接部の欠陥を正確に検出することが不可欠です。特に、大型構造物や高応力のかかる部分においては、溶接不良が重大な事故につながるリスクがあります。UI-29は、最新技術により高速データ入出力に対応し、迅速な超音波探傷試験を可能にします。これにより、試験時間の短縮と、より詳細な検査データの取得を実現し、安全性の向上に貢献します。

【活用シーン】

・造船所の溶接検査工程

・溶接構造物の品質管理

・製造現場での迅速な検査

【導入の効果】

・検査時間の短縮

・検査精度の向上

・安全性の向上

造船業界では、構造物の安全性確保のため、板厚測定が重要です。特に、溶接部の品質評価や、腐食による板厚減少の検知において、正確な測定が求められます。不適切な測定は、構造物の強度不足につながる可能性があります。フクダ ピンホール(擬似欠陥/参照試験片)は、漏れ試験における規格設定や妥当性評価に役立ちます。

【活用シーン】

・溶接部の品質評価

・腐食による板厚減少の検知

・圧力変化漏れ試験法、液没試験法での利用

【導入の効果】

・漏れ試験の信頼性向上

・規格設定の効率化

・品質管理の向上

造船業界の艤装においては、船体の強度と耐久性を確保するために、大型フレームの正確な加工が不可欠です。特に、厳しい環境下で使用される艤装部品においては、高い精度と強度が求められます。不適切な加工は、船体の安全性や性能に悪影響を及ぼす可能性があります。当社では、大型フレームの製缶加工において、長年の加工経験と最新鋭の設備を駆使し、高品質な製品を提供しています。

【活用シーン】

・船体構造

・デッキ構造

・機関室

【導入の効果】

・高精度なフレーム加工による船体性能の向上

・厳しい品質基準への対応

・コスト削減と納期短縮

造船業界では、船体の耐久性と安全性を確保するために、高度な防水性能が不可欠です。

特に、海水の浸入を防ぎ、船内の機器や貨物を保護するためには、信頼性の高い溶接技術が求められます。

溶接不良は、腐食や浸水を引き起こし、重大な事故につながる可能性があります。

当社は、ファイバーレーザー溶接技術を活用し、高精度かつ強固な溶接を提供することで、造船における防水性能の向上に貢献します。

【活用シーン】

・船体外板の溶接

・タンクやコンテナの溶接

・配管やケーブル貫通部の溶接

【導入の効果】

・高い防水性能の実現

・長期的な耐久性の向上

・安全性の向上

造船業界における船体塗装では塗膜の品質が船舶の耐久性と安全性を左右します。

特に、海水の浸入を防ぐための塗膜の完全性は非常に重要であり、ピンホールや欠陥は腐食の原因となり、

船体の寿命を縮める可能性があります。

ピンホール探知器『D280』は厚膜塗装に潜むピンホールや欠陥を確実に検出するための高精度検査機器です。

高電圧での検査を安全かつ効率的に実施できます。

【活用シーン】

* 船体外板の塗装検査

* バラストタンクの塗装検査

* 貨物艙の塗装検査

【導入の効果】

* 塗膜の品質向上

* 腐食リスクの低減

* 船舶の耐久性向上

造船業界では、建造物の正確な寸法測定が、品質管理と効率的な工程管理に不可欠です。特に、大型構造物や複雑な形状を持つ部品の測定においては、高精度かつ迅速な測定が求められます。従来の測定方法では、時間と手間がかかり、作業効率を低下させるだけでなく、測定誤差による品質問題のリスクも存在します。T-SCAN hawk 2は、これらの課題を解決します。

【活用シーン】

- 船体ブロックの寸法検査

- 部品の形状測定とCADデータとの比較

- 溶接部の歪み測定

- メンテナンス時の摩耗モニタリング

【導入の効果】

- 高精度な測定による品質向上

- 作業時間の短縮と効率化

- 測定データの可視化による問題点の早期発見

- リバースエンジニアリングへの活用

造船業界では、溶接や塗装など、可燃性物質が使用される場所での作業が多く、無線通信の導入には防爆性能が不可欠です。作業効率化のため、無線LAN環境の構築が求められますが、安全性を確保しながら通信環境を整えることが重要です。EXAP-200Sは、防爆性能を備え、危険区域内での無線LAN環境を実現します。

【活用シーン】

・溶接エリアでの遠隔監視

・塗装エリアでの品質管理

・資材管理における位置情報把握

【導入の効果】

・作業員の安全確保

・作業時間の短縮

・情報共有の迅速化

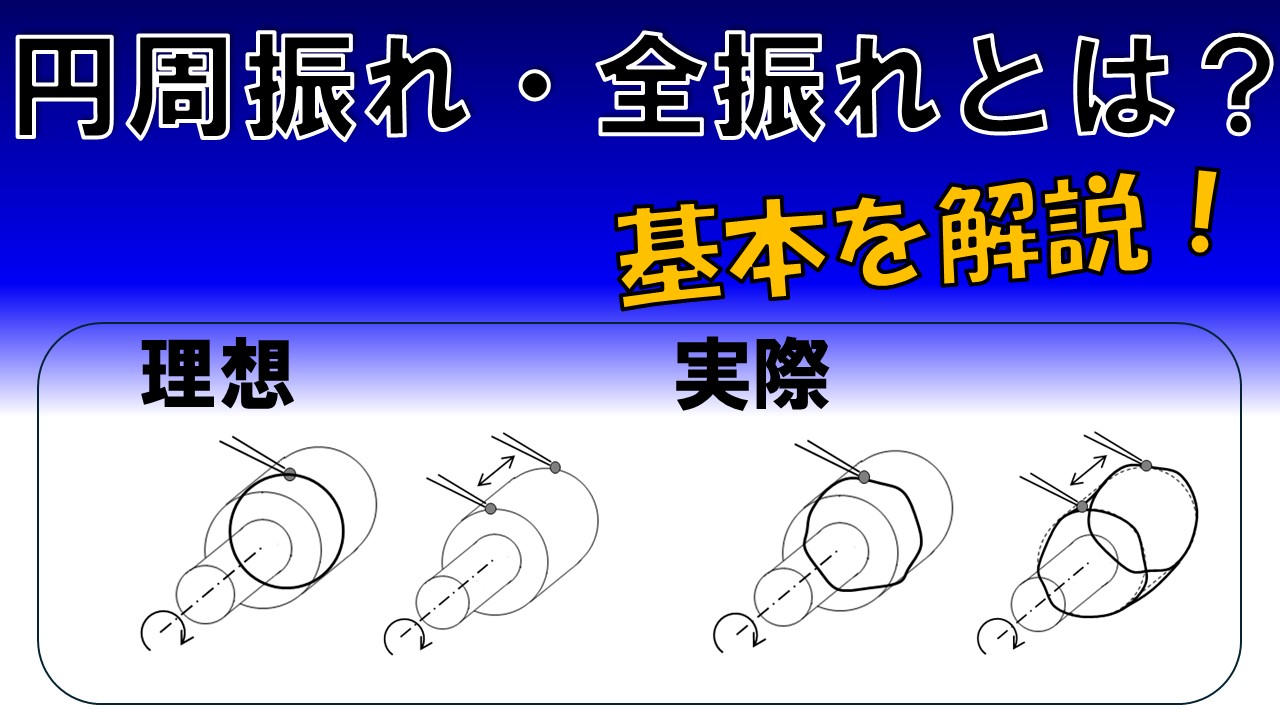

造船業界では、船体の強度と安全性を確保するために、部品の正確な寸法と形状が重要です。特に、船体の構造安定性に関わる部品においては、幾何公差の理解が不可欠です。円周振れや全振れといった幾何公差は、部品の組み立て精度や性能に直接影響を与え、不適切な管理は、構造的な問題を引き起こす可能性があります。この動画では、幾何公差の一種である「円周振れ・全振れ」の基本を解説しています。

【活用シーン】

・船体構造部品の設計

・溶接部の品質管理

・機械加工部品の検査

【導入の効果】

・構造物の信頼性向上

・設計ミスの削減

・品質管理の効率化

造船業界では、溶接や塗装など、危険場所での作業が多く、無線LAN環境の安定性が求められます。特に、作業員の安全確保と効率的な作業遂行のため、無線通信の途絶は大きな問題となります。EXAP‑500は、Zone1/2に対応した耐圧防爆構造で、危険場所でも安定したWi-Fi環境を提供し、作業効率の向上に貢献します。

【活用シーン】

・溶接エリアでのタブレット端末利用

・塗装エリアでの品質管理

・資材搬入時の遠隔操作

【導入の効果】

・タブレット端末による作業指示の円滑化

・リアルタイムな進捗管理

・作業員の安全確保

造船業界の塗装工程では、塗料の剥離や船体の洗浄が不可欠です。特に、塩害や長期間の利用による汚れは、塗装の品質を低下させる要因となります。高圧洗浄機は、これらの問題を解決し、塗装の密着性を高め、耐久性を向上させるために重要です。丸山製作所の高圧洗浄機は、造船業界のニーズに応えるべく、高い洗浄力と耐久性を両立しています。

【活用シーン】

・船体や甲板の洗浄

・塗装前の下地処理

・錆や古い塗料の除去

【導入の効果】

・塗装の品質向上

・作業効率の改善

・コスト削減

造船業界における塗装作業では、塗料の剥離や下地処理が品質を左右する重要な工程です。特に、船体は広範囲にわたるため、効率的かつ強力な洗浄力が求められます。不十分な洗浄は、塗料の密着不良や早期の劣化を引き起こし、修繕コストの増加につながる可能性があります。丸山高圧洗浄機は、高い洗浄力と耐久性を兼ね備え、造船業界の塗装作業における課題解決に貢献します。

【活用シーン】

・船体外板の塗料剥離

・塗装前の下地処理

・デッキや船内設備の洗浄

【導入の効果】

・洗浄時間の短縮

・塗料の密着性向上

・作業効率の改善

造船業界では、船舶の安全性を確保するために、計測データの正確性が不可欠です。特に、圧力や温度などの計測値は、構造物の強度やエンジンの性能に直接影響するため、その信頼性が重要となります。計測データの不確かさや校正の重要性を理解することは、事故のリスクを低減し、安全な運航を支えるために不可欠です。本資料は、計測におけるトレーサビリティの基礎知識を提供し、計測データの信頼性向上に貢献します。

【活用シーン】

・船舶の製造・修理における圧力計、温度計などの計測機器の管理

・安全基準への適合

・品質管理プロセスの改善

【導入の効果】

・計測データの信頼性向上

・安全性の向上

・品質管理の効率化

造船業界の水圧試験では、配管やパイプの安全性が非常に重要です。 溶接による閉止は、時間とコストがかかるだけでなく、品質管理の面でも課題があります。Grip Tightプラグは、これらの課題を解決するために開発されました。プラグを配管に組み付けるだけで、最大96MPaの高圧に耐えることができ、試験後の取り外しも簡単です。これにより、試験工程の効率化と安全性の向上を実現します。

【活用シーン】

* 造船所の配管・パイプラインの水圧試験

* 船舶建造時の各種配管の耐圧テスト

* 修理・改修時の配管検査

【導入の効果】

* 溶接作業が不要になり、工数とコストを削減

* 高圧試験を安全かつ迅速に実施可能

* 試験後のプラグ取り外しが容易

造船業界では、高圧ホースの破損による作業の中断は、工程全体の遅延につながり、コスト増加のリスクがあります。特に、船体の建造や艤装作業において、油圧機器の稼働は不可欠であり、高圧ホースの信頼性は非常に重要です。高圧ホース バーストシールドスリーブは、高圧ホースの破裂を防ぎ、作業員の安全を守り、工程遅延のリスクを低減します。

【活用シーン】

* 船体建造時の油圧機器配管

* 艤装作業における油圧工具の使用

* メンテナンス作業中の高圧ホース保護

【導入の効果】

* 高圧ホース破裂による作業中断の防止

* 作業員の安全確保

* 工程遅延によるコスト増加のリスク低減

当社は、各種耐圧試験を承っております。

水圧試験をはじめ、気圧試験、油圧試験など、

当社では、非破壊検査とセットで行うことが多いです。

ご用命の際はお気軽にご相談ください。

【概要】

■業界:造船、プラント製造、生産設備

■素材:鉄、ステンレス、組立品

■ロット:1~100個

■精度:±0.5mm程度

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

「プッシャー・バージ連結装置」は、アーティカップル(押航船団自動

連結装置)とも言い、1972年に実用化された海運界の画期的な発明です。

当社では、この装置が開発された当初からタイセイエンジニアリングより

製作依頼を受けて製作し、商社を通じて国内はもとより北欧やソ連、南米、

北米など諸外国へ輸出してきました。

アーティカップルは、船と船を連結する装置です。設計図面をもとに

加工・組立を行った後、油圧にて動作テストを実施、船級検査を受検します。

【加工内容】

■組立前の部品加工

■部品加工後組立

■油圧による動作テスト

■船級検査

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

大田造船の『製缶事業』についてご紹介します。

化粧煙突、マスト、プラント関係等は完成品の大きさゆえ陸上輸送が

できないため、海上輸送に対応する工場立地と設備が必要です。また、

ブロック建造、化粧煙突製作等の仕上げ工程で「歪み取り」工事が有り、

薄い鉄板を真っ直ぐにする技術力が必要です。

当社は鋼材の「曲げ加工」技術をベースにした技術基盤とノウハウを

有し、外板曲げ・組立・溶接・船級検査まで、一連した仕事も

行っております。

【特長】

■技術・設備・立地に裏づけされた高品質な仕上げ

■化粧仕上げの良さ

■納期の遵守

■特殊加工の技術力(塗装や鉄鋼材の加工)

■海上輸送が可能な立地と設備

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

株式会社片岡製作所は、1998年、スウェーデン・ダロス社より、船舶用の

大型リング旋削専用機の開発依頼が舞い込みました。

日本と異なる物づくりスタイルにもひるむことなく、開発を挑みました。

"工場集約型"加工機をCNC化へ、柔軟な発想でお客様のニーズを具現化。

その後、CNC全自動超大型ピストンリング内外径カム旋削&マーキング複合機「VC-1100」

の受注開発が始まるなど、新たなる実を結んでいます。

お客様のニーズに応えるだけでなく、+αの提案をも実現させる。

それこそが、当社の「ひるむことのない開発」スタイルなのです。

※詳細内容は、関連リンクより閲覧いただけます。

詳しくは、お気軽にお問い合わせ下さい。

当社は、主に船内で使用される空調設備用のダクトの製作・施工を

行っております。

細かな要求に応える技術力の高さと信頼性で様々な形や大きさのダクトを

ご提供。納入数は大型船となると約1万本にもなります。

海上自衛隊護衛艦、海上保安庁巡視船、南極観測船、豪華客船など、

数々の大型船で使用される、多種多様なダクトの製作で培った技術と

ノウハウで、様々な材質の溶接に対応します。

【保有設備(一部抜粋)】

■レーザー加工機(三菱電機)

■プラズマ切断機(国際電業)

■プレスブレーキ(AMADA)

■溶接機

■ハゼ折機

※詳細につきましてはお気軽にお問合せください。

当社では様々な技術や設備を、もっと広く活用したい、日本のものづくりに貢献したいという思いを込め、

技術・技能を「製品」としてご提供する活動を続けています。

舶用船尾中間軸

関連設備:長尺旋盤 5面加工機

長尺旋盤を利用した船尾関係部品の加工は、自社以外の加工受託も承っています。船級受検関係までサポートできるのがハンシンの強みです。

クランクシャフトや偏芯軸加工をはじめ、舶用エンジン製造で培った

様々な技術力を体験してみませんか。

【設備(抜粋)】

■クランク軸旋盤 5台(NC機2台)

■クランクピン旋盤 5台(NC機1台)

■NC五面加工機 5台

■長尺旋盤 4台(NC機2台)

■NCマシニングセンタ 13台

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

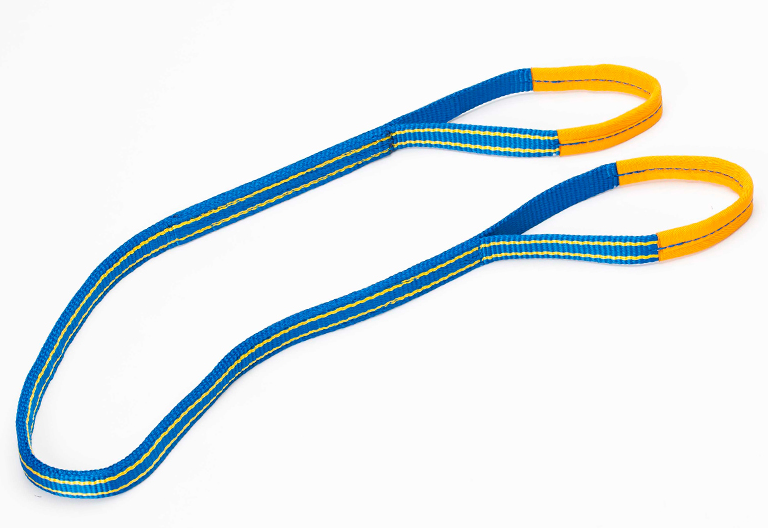

東レインターナショナルの『シグナルスリング(R)HG(ハイグレード)』(ベルトスリング)をご紹介します。

玉掛け作業の合理化やキズのつきやすい荷物の吊り上げに最適です。

【形式】

■両端アイ形(E形):スリング両端部がループ状になった形

■エンドレス形(N形):スリング自体がループ状になった形

【ベルト幅】

■25・35・50・75・100・150・200・250・300mm(E形、N形共通)

※N形の200・250・300mmはJIS認証外製品です。

点検しやすい製品設計となっており、取り換えの目安や使用限界が

わかりやすくご使用いただけます。

【特長】

■素材:ポリエステル

■JIS B 8818 4等級

■「芯が見えたら使用STOP」点検が容易なシグナル構造

■取替えの目安が一目でわかる

■ベルトスリングJIS 3等級の約1.25倍に強度アップ

※別注品の製作も可能ですので、ご入用の際は弊社にご相談ください。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

山下マシーンはオリジナル自社製品として、『船尾管ボーリング用芯出し治具』

を取り扱っています。

当社では、現場に合った特注品を製作いたします。

ご要望により、より現場で効率がよく使いやすい製品を開発し、貴社の効率化

及び労働の軽減、経費削減のお手伝いをさせていただきます。

詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

桜田工業 組立工場は、10tの大型部品に対応可能です。

船舶用サイドスラスターや、レシプロコンプレッサーなどの組立を行っております。

焼き嵌め、冷し嵌め等の高い技術力、長年の経験が生み出す組立技術が、桜田工業の製品づくりを支えています。

【保有設備】

・旋盤

・ロータリー研磨機

・ラッピングマシン

・アルゴン溶接機

・イナートガスアーク溶接機

・CO2溶接用直流電源

・交流アーク溶接機

・組立定盤

・天井クレーン

※詳細はお問い合わせ、もしくはPDFをダウンロードしてください。

運送会社様のトレーラーのリアバンパー溶接加工事例を

ご紹介いたします。

HPからお問い合わせで、溶接補修と研磨のご依頼をいただきました。

今回はバンパーの溶接箇所に走行の振動によるクラック(ヒビ)が入って

いたのを発見し、補修溶接しました。

溶接後、研磨になりますが、他の溶接箇所と同じ程度の仕上がり具合で

というご要望でしたので、なるべく合うように研磨して完成です。

【事例概要】

■業界:運送会社

■加工内容:溶接補修と研磨

■用途:トレーラーのリアバンパー

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせ下さい。

当社では、荷役機械をメインに製缶及び製品向けの仕上げを行っています。

寸法精度の必要な厚物を中心とした製缶板金及び製品向けの仕上げを

得意としており、港や倉庫での重量物の搬送に使用するクレーンガーターや

天井クレーン、特殊ジブクレーン、各種吊り具、鋼構造物などの製造も可能。

また、荷役機械だけでなく産業機械部品の製造にも対応しています。

ご要望の際はお気軽にお問い合わせください。

【当社の強み】

■荷役機械に特化

■高い品質

■短納期対応

■長尺物にも対応

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

当社では、技術・技能に特化した社員一同で安全・品質・コスト面の削減に

現場を診断して現場で提案まで行い、積極的に展開実施する

『地場工場据付工事サービス』をご提供しております。

長年経験を重ねてきた造船分野の工事に自信があり、特に仕上げ職としての

迅速かつ柔軟な対応力にて対応。

造船の作業全体を把握していなければ務めることがでない「仕上げ工程」に

精通した現場経験の豊富な技術者がいるからこそ、些細な異常も見逃すことなく

正確かつ安全に造船工事を請け負います。

ご要望の際は、お気軽にご相談ください。

※詳しくはPDFをダウンロードして頂くか、お気軽にお問合せください。

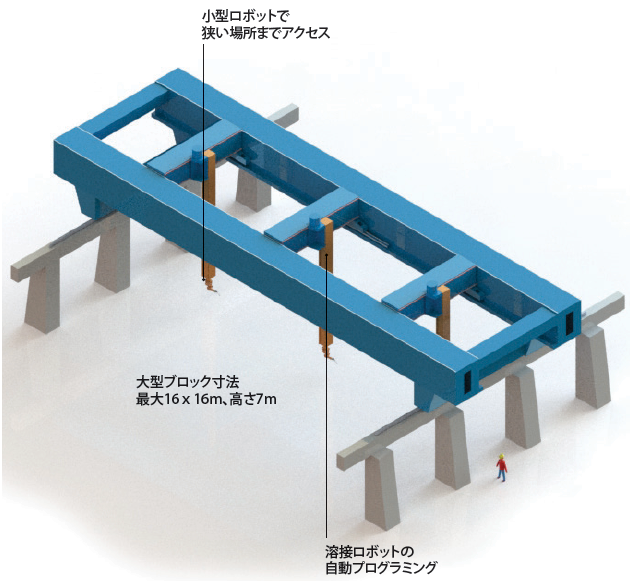

『ゴライアス溶接ガントリー』は、大型の船殻ブロック向けの自動溶接

ソリューションです。

船舶のアッパーショルダーにあたる三角形ブロックのような高さ7メートルの

ブロックまで対応。2~3台の小型ロボットがガントリーに吊り下げられ、

狭小な場所を溶接します。

可動範囲を広げるために、ロボットには3方向に外部軸が組み込まれており、

各ロボットは独立して溶接することができ、生産能力をより高めます。

【特長】

■小型ロボットで狭い場所までアクセス

■大型ブロック寸法 最大16x16m、高さ7m

■溶接ロボットの自動プログラミング

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

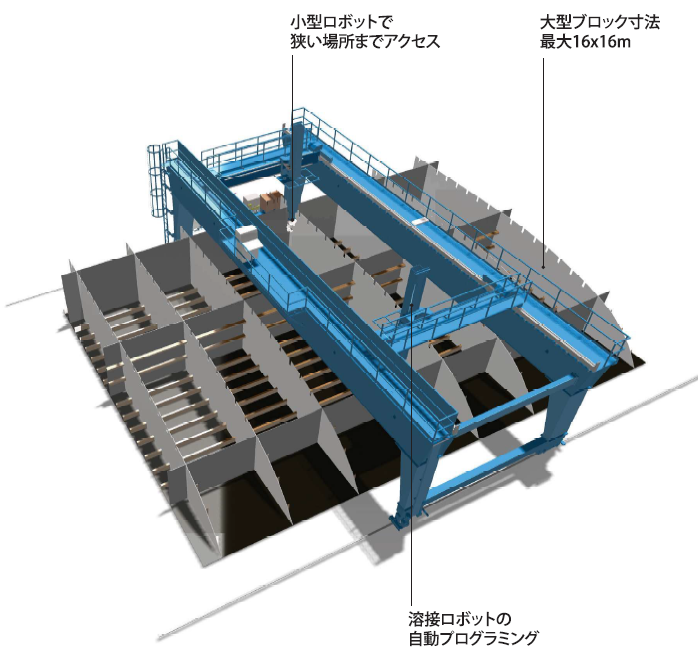

『ダブルハル溶接ガントリー』は、大型の船殻ブロック向け自動溶接

ソリューションです。

2台のロボットがガントリーから吊り下げられ、狭小な場所で溶接。

衝突回避機能を持つ生産ソフトウェアにより、利用できる空間を

好適利用してロボットを制御します。

高度な処理機能をもつRinasWeldソフトウェアにより、すべての

生産データが3D CADから作成され、事前定義された溶接データを含む

衝突回避ロボットプログラムを自動作成し、複数台のロボットに適切な

仕事量を自動配分します。

【特長】

■小型ロボットで狭い場所までアクセス

■大型ブロック寸法 最大16x16m

■溶接ロボットの自動プログラミング

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

油圧モータに直結して使用する油圧バルブ「Hシリーズ」をご紹介します。

スプールを用いて油路切り替えを行う、手動・比例制御式の方向切換え弁です。

レバーの操作角に応じて油の流量(速度)を比例制御します。

圧力補償機能を持ち、油圧力の変化に関わらず、一定の油流量(速度)を維持します。

STAFFAモーターやKYBモーターなどに直結することができます。

また、カウンタバランス弁や2速切替弁などのオプション弁と組み合せて使用できます。

大型のウインチなど船舶の甲板機械分野でご使用頂いています。

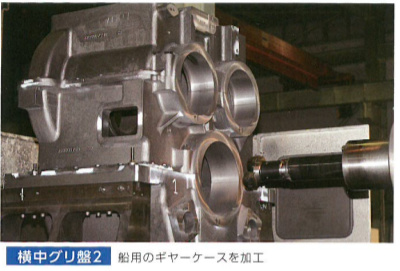

船用、陸用の動力伝達装置の加工事例を幅広く持っているハトリの機械加工事例を公開!

ケーシング(ハウジング)は加工ノウハウを持った弊社の加工技術で高品質に製作された客先より信頼されてます。

■加工事例

船用のギヤーケース

※詳細はPDFをダウンロードいただくかお問合せ下さい。

『ECMB-N1』は、金属部品の交差穴や内面段付き部などの微細なバリを

スイッチ1つで短時間に除去できる電解バリ取り装置です。

複数箇所のバリも同時に除去でき、電極治具が入れば狭く深い穴もOK。

バリ取りの工数削減や均質化が可能で、量産加工現場にも適しています。

また、当社では生産状況やワークに応じた専用電極・治具の提案も可能です。

テスト加工も請け賜っておりますので、お気軽にご相談ください。

【特長】

■複数箇所・複数ワークのバリを同時除去

■溶解加工のため、二次バリの発生なし

■電解液も濃度・種類など適したものをご提案

■電極治具が消耗しにくく長寿命

お探しの製品は見つかりませんでした。

1 / 2

組立における溶接品質の均一化

組立における溶接品質の均一化とは?

造船・海運・港湾業界における組立工程での溶接品質を、作業者や場所、時期によらず一定水準に保つこと。これにより、構造物の強度、耐久性、安全性、そして製品全体の信頼性を向上させることを目的とする。

課題

熟練度による品質ばらつき

溶接作業者の経験や技術レベルによって、溶接部の強度や外観に差が生じ、品質の均一化が困難になっている。

環境要因の影響

現場の温度、湿度、風などの環境変化が溶接品質に影響を与え、安定した品質の維持を阻害している。

非効率な品質管理

従来の目視検査や簡易的な測定では、微細な欠陥の見落としや、多大な時間とコストがかかるため、迅速かつ網羅的な品質管理が難しい。

標準化の遅れ

溶接条件や作業手順の標準化が不十分なため、作業者ごとの裁量に依存しやすく、品質のばらつきを生む要因となっている。

対策

自動化・半自動化の推進

ロボット溶接や自動溶接装置の導入により、人為的なミスを減らし、設定された条件で安定した品質の溶接を実現する。

IoTを活用したリアルタイム監視

溶接中の電流、電圧、温度などのデータをセンサーで取得し、クラウド上でリアルタイムに監視・分析することで、異常の早期発見と品質の安定化を図る。

デジタルツインによるシミュレーション

実際の製造プロセスをデジタル空間に再現し、溶接条件の最適化や潜在的な問題を事前に検証することで、現場での試行錯誤を減らし、品質向上に繋げる。

AIによる品質診断・予測

過去の溶接データと画像認識を組み合わせ、溶接欠陥の自動検出や、将来的な品質低下のリスクを予測し、予防的な対策を講じる。

対策に役立つ製品例

産業用ロボットアーム

高精度な動作と繰り返し性により、一定の品質で溶接作業を自動化し、人為的なばらつきを排除する。

溶接パラメータ監視システム

溶接中の各種データをリアルタイムで取得・記録し、品質基準からの逸脱を即座に検知・通知する。

デジタルモデリング・シミュレーションソフトウェア

溶接プロセスを仮想空間で再現し、最適な溶接条件や熱影響を事前に評価・検証できる。

画像認識型欠陥検出装置

溶接部の画像を解析し、��微細な亀裂やブローホールなどの欠陥を自動で高精度に検出する。