機械要素技術に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

オイルレスベアリングとは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

ねじ・ばね |

モーション技術 |

モータ・ドライバ |

加工技術・機械材料 |

機構部品 |

配管部品 |

表面処理・改質技術 |

油空圧機器 |

その他機械要素技術 |

軸伝達におけるオイルレスベアリングとは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

クリーンルーム環境では、製品の品質を維持するために、微粒子や金属汚染の発生を抑制することが重要です。特に、半導体製造装置や医薬品製造装置など、高度なクリーン度が求められる環境においては、金属ベアリングの使用は、発塵や金属イオンの混入による製品への悪影響のリスクがあります。セラミックベアリング・樹脂ベアリングは、非磁性であり、金属を使用しないため、クリーンな環境を維持し、製品の品質向上に貢献します。

【活用シーン】

・半導体製造装置

・医薬品製造装置

・FPD製造装置

・食品製造機械

【導入の効果】

・金属粉の発生を抑制

・クリーンルームの清浄度を維持

・製品への金属汚染リスクを低減

食品業界では、製造プロセスの衛生管理が非常に重要です。特に、多湿環境下での機械設備の潤滑は、細菌の繁殖や異物混入のリスクを高める可能性があります。従来のグリース潤滑では、グリースの漏れ出しや劣化による性能低下が課題となり、定期的なメンテナンスと交換が必要でした。SKFソリッドオイル軸受は、潤滑剤を含んだ樹脂材料が軸受空間を満たしており、給脂が不要なため、衛生的な環境を維持しやすくなります。油の酸化を防ぎ、水による汚染や高圧洗浄によるシール破損、グリース流出を防止します。

【活用シーン】

・食品製造ライン

・洗浄頻度の高い設備

・多湿環境下での使用

・メンテナンス頻度を減らしたい箇所

【導入の効果】

・衛生的な環境の維持

・メンテナンスコストの削減

・製品の品質向上

・異物混入リスクの低減

家電業界では、製品の静音性が顧客満足度を大きく左右します。特に、動作音は、製品の品質に対する評価に影響を与えるため、静音化は重要な課題です。金属ベアリングの摩耗やグリスの飛散は、異音の発生や製品寿命の低下につながる可能性があります。当社のベアリング長寿命化・コストダウン化実現サービスは、樹脂ベアリングやセラミックベアリングを採用することで、静音化を実現し、製品の信頼性向上に貢献します。

【活用シーン】

・扇風機

・エアコン

・冷蔵庫

・洗濯機

・換気扇

【導入の効果】

・静音性の向上

・製品寿命の延長

・メンテナンス頻度の削減

・顧客満足度の向上

製造業の現場では、機械の潤滑は、設備の稼働率を維持するために重要です。特に、給油作業の頻度が多い場合や、給油箇所が多数ある場合、給油漏れによるトラブルが発生しやすくなります。MEMOLUB自動給油装置は、これらの課題を解決します。単三乾電池バッテリーとカートリッジグリス(オイル)の交換だけで、手間をかけずに潤滑管理が可能です。詳細は、お問い合わせください!

【活用シーン】

・工作機械

・コンベア

・プレス機

・その他、潤滑が必要な製造設備の給油

【導入の効果】

・給油作業の省力化

・給油漏れのリスク軽減

・設備の安定稼働

・メンテナンスコストの削減

工作機械業界では、高い精度と耐久性が求められます。ガイド部分の摩耗は、加工精度を低下させ、製品の品質に悪影響を及ぼす可能性があります。潤滑油の使用は、メンテナンスの手間を増やし、油漏れによる環境への影響も懸念されます。当社のダイヤモンド(PCD/コンパックス)Vレストは、これらの課題を解決します。

【活用シーン】

・工作機械のガイド部分

・金型部品加工

・モーター部品加工

【導入の効果】

・ガイドの長寿命化

・潤滑油メンテナンス不要

・加工精度の向上

化学プラント業界では、腐食性の高い薬品にさらされる環境下での部品の耐久性が重要です。金属ベアリングは薬品による腐食が課題となり、頻繁な交換やメンテナンスが必要になります。当社のセラミックベアリング・樹脂ベアリングは、耐腐食性に優れており、薬品環境下での使用に適しています。これにより、メンテナンス頻度を低減し、プラントの稼働率向上に貢献します。

【活用シーン】

・化学薬品製造装置

・腐食性流体を取り扱うポンプ

・メッキ処理装置

【導入の効果】

・ベアリングの長寿命化

・メンテナンスコストの削減

・プラントの安定稼働

『EASE リニア玉軸受』は、ボールを使用することですべり摩擦を転がり摩擦に

変えた軸受です。冷間塑性加工によって成形された軌道を有しています。

コンパクトな設計に加え冷間塑性加工により軽量化され、機械装置を軽量

小型化できます。

当製品は、ボールがエンドレスに循環する構造のため、ストロークに制限がなく、

摩擦抵抗が極めて少ないので、摩耗も少なく長寿命。省エネ化にも有効です。

また、冷間塑性加工の採用によって、モーメント負荷並びに過大予圧による

早期故障を抑止する効果も得られます。

【特長】

■コンパクト設計

■機械装置を軽量小型化可能

■ストロークに制限がない

■摩耗が少なく長寿命

■冷間塑性加工を採用

■金属タイプは優れた高温耐久性

■メンテナンスフリー

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『キッブス』は、超高分子量ポリエチレンに潤滑油を混合し、成形した

自己潤滑性のある成形物です。

成形体でありながら、長期間にわたって自動的に潤滑油を供給し、潤滑性を

維持することが可能。また潤滑油は、成形された当製品の粒子間状の隙間から

染み出すようにして補給されるため、安定した潤滑面を保つことができます。

潤滑油をしっかりと含み、柔らかいにも関わらず引張には非常に強い製品です。

【特長】

■ずっとなめらか

■油汚れしない

■長期間にわたって自動的に潤滑油を供給し潤滑性を維持

■お客様の用途に合った形に成形

■含有量が異なる3種類をベースグレードとしてご用意

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

「MFBC(含油メタル)」は、給油量、給油回減らすことが可能な環境負荷低減品です。

メンテナンスフリーさらに鉛フリーにて環境にやさしい材料です。

【特長】

○メンテナンスフリー

→給油量、回数を減らすことが可能

→または、無給油で使用可能(初回は塗布してください)

○鉛フリー

→環境負荷低減品(RoHS対応)

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

『タマロイ』は、粉末治金技術で部品の高機能とコストダウンを実現する

焼結含油軸受・焼結機械部品です。

粉末治金では、混合・成形・焼結といったシンプルな工程で、

金属の粉末を無駄なく使用することが可能。

さらに、精度や強度を必要とする場合、サイジング・後処理などを行い

高度な部品を作り出すことができます。

【特長】

■高精度な部品の大量生産でコストダウン

■省エネ・省資源化で環境に優しい物づくり

■部品に油を補給することなく潤滑性を保つ

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

標準規格のリフタピン・ガイドリフターピン シリーズを無給油仕様にチェンジ!

『再生ボールベアリング』は、日本製のベアリングを独自の

ノウハウを活かし、再度使用できるまで回復させた製品です。

日本製のベアリングをコアに使用することで、限りある資源を

有効活用するとともに、材料等の信頼性をそのまま活かすことができ、

高品質で低価格のベアリングを実現。

当社では、耐熱グリスから耐寒グリス等取り揃えておりますので、

用途に合わせたオーダーが可能です。

【特長】

■コストパフォーマンスに優れた製品

■用途に合わせ好適なベアリングを選定

■耐熱グリス・耐寒グリス等、オーダー可能

■特殊なベアリングも小ロットから対応

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

深溝玉軸受を得意としているベアリングメーカーである当社では、

標準ベアリングから特殊なベアリングまで幅広く製造を行っています。

当社の強みは「お客様ニーズに合わせたベアリングの提案」と

「ベアリングのノウハウを活かしたベアリング組み込み製品の一貫生産」です。

設計は日本で行い、製造は主に海外工場(中国、ベトナム)で行う体制を確立。

海外工場の品質管理手法は日本が責任をもって指導することで、

高品質で価格を抑えた製品の供給を実現しています。

【特長】

■お客様の用途に合わせた適切な設計のお手伝い

■ベアリングのスペシャリストがベアリング選定のお手伝い

■ベアリングのカスタマイズ対応

■徹底した品質管理

■複合製品のアセンブリまで一貫した生産が可能 など

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

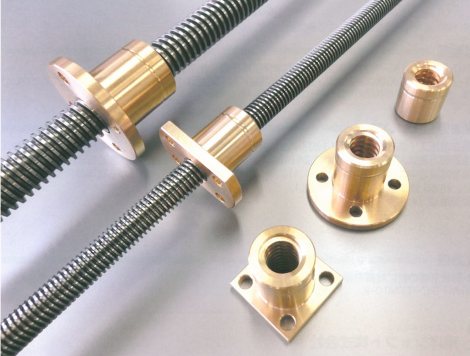

給油困難な箇所、油潤滑の効果が期待できない箇所等に使用されてきたオイルレス滑り軸受は、多様な標準規格化や低価格化をともなって用途開発が進む一方、新たな機能上の利点も見いだされ、今や多くの産業機械や設備へと、その使用が拡大されつつあります。

株式会社テクノバースが永年培ったオイルレスブッシュの製造経験を生かし、貴社のオイルレス化、低コスト実現のお手伝いをさせていただきます。

【特徴】

○高力黄銅ベース

○固体潤滑剤埋込

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

『フロンメタルS』は、フッ素樹脂である4フッ化エチレン樹脂(テフロン)と

ポリイミド樹脂を主要成分とする合成樹脂被膜を金属表面にコーティングした

軸受すべり面です。

高性能(PV値 20kg/cm2・m/sec以上)・完全無給油で使用可能。

また、コーティング被膜同志で組み合わせた軸受とすべり面は寿命が

長くなり、性能と安全性が向上します。

【特長】

■-270~+350℃の範囲で実用的

■台金(裏金)に合成樹脂層を0.02~0.2mmの厚さにコーティング。

軸受すべり面としての剛性、強度、熱放散性は合金軸受に準ずる

■削り代をつけるため、機械加工仕上げにより寸法精度を確保可能

■台金(裏金)は、鋼、ステンレス、鋳鉄、アルミニウムが使用可能

■セラミック成形物表面にすべり性を与えて相手を傷つけない

※詳しくはPDFをダウンロードして頂くか、

FAXにてお気軽にお問い合わせください。

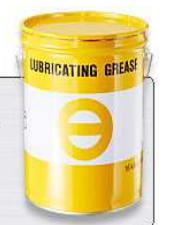

『高品質グリース』は、機器の長寿命化やメンテナンスフリー化を

実現する製品です。

潤滑油と異なり漏洩しにくく、長期間補給せずに使用することが可能。

各種産業機械に加え、IT機器など高精度、低騒音なグリースで用途を

広げています。

当社では防錆性、耐水性に優れた「ニグエースBRR」をはじめ、

「ニグルーブSP-K」や「ニグタイトLYS-1F」といったラインアップを

ご用意しております。

【特長】

■GHSラベル表示を義務づけられた物質不使用

■災害防止及び人の健康や環境の保護に配慮

■機器の長寿命化やメンテナンスフリー化を実現

■潤滑油と異なり漏洩しにくい

■長期間補給せずに使用することが可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社では、英国ルーカス社(現ナイトロテック社)が開発した、

ガス軟窒化処理に連続して表面に利用価値の高い黒色酸化皮膜を形成する

熱処理技術『ナイトロテック法』をご提供しております。

耐摩耗性・摺動性に優れ、HV700~1200の表面層とワックス含浸等により

オイルレスベアリングを省略できます。

【特長】

■優れた耐食性

■強度向上

■黒染効果

■無公害

※詳しくはPDF(技術資料)をダウンロードして頂くか、お気軽にお問い合わせください。

お探しの製品は見つかりませんでした。

1 / 1

軸伝達におけるオイルレスベアリング

軸伝達におけるオイルレスベアリングとは?

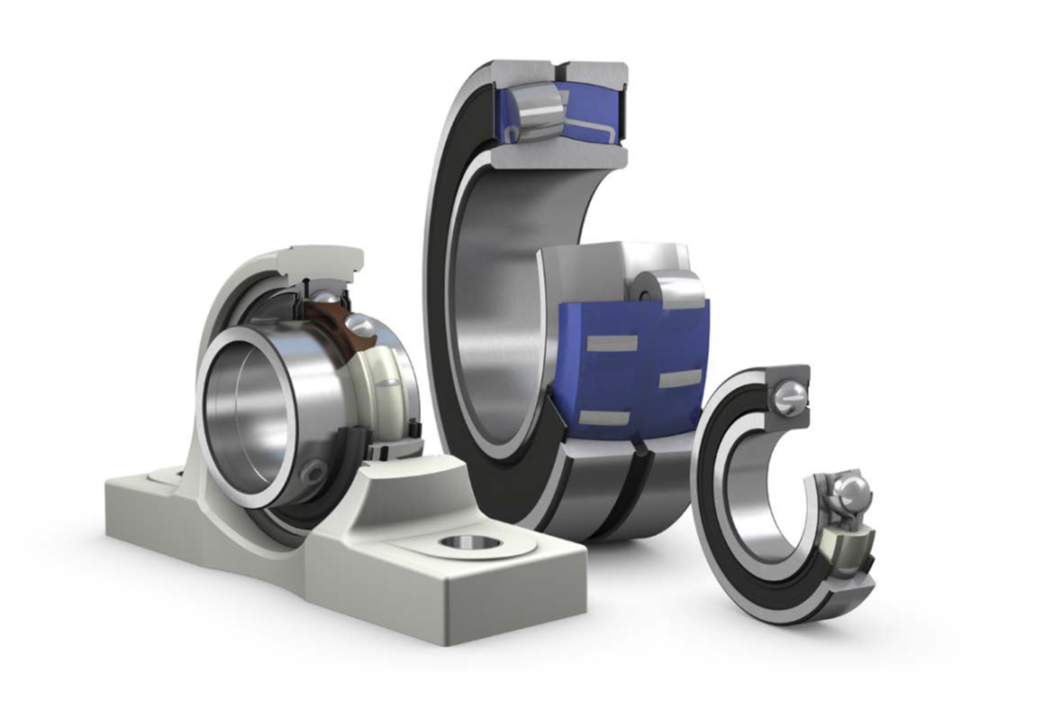

軸伝達のオイルレスベアリングは、従来の潤滑油を必要とし�ないベアリング技術です。摩擦低減と長寿命化を実現し、メンテナンスフリー化や環境負荷低減に貢献します。特に、過酷な環境下やクリーンルームなど、オイルの使用が制限される用途でその真価を発揮します。

課題

初期コストの高さ

従来のオイルレスベアリングは、特殊な素材や製造プロセスが必要なため、初期導入コストが高くなる傾向があります。

耐荷重・耐速度性能の限界

一部のオイルレスベアリングでは、高い荷重や高速回転に対応できる性能に限界があり、適用範囲が限定される場合があります。

異物混入による摩耗

外部からの異物(粉塵、金属粉など)が侵入すると、潤滑油がないため直接摩耗が発生し、寿命が短くなる可能性があります。

熱対策の必要性

摩擦熱が蓄積しやすく、高温環境下での使用や高負荷運転時には、適切な放熱対策や材料選定が不可欠です。

対策

材料開発によるコストダウン

より安価で高性能な複合材料や特殊樹脂の開発により、製造コストを抑え、普及を促進します。

複合構造による性能向上

複数の材料を組み合わせた複合構造を採用し、耐荷重性や耐速度性を向上させ、幅広い用途に対応できるようにします。

シール構造の最適化

高性能なシール材や独自の構造設計により、異物の侵入を効果的に防ぎ、ベアリングの寿命を延ばします。

放熱設計と冷却機構

ベアリング自体の放熱性を高める設計や、外部からの冷却機構との組み合わせにより、高温環境下での安定稼働を実現します。

対策に役立つ製品例

自己潤滑性複合材料ベアリング

自己潤滑性を持つ特殊な複合材料を使用し、摩擦係数を低減させ、オイルレスでの滑らかな回転を実現します。

高機能樹脂ライニングベアリング

耐摩耗性・低摩擦性に優れた高機能樹脂をライニングすることで、異物への耐性と長寿命化を図ります。

セラミック複合ベアリング

軽量かつ高硬度なセラミック材料と特殊な潤滑成分を組み合わせ、高い耐荷重性と耐熱性を実現します。

金属繊維強化複合ベアリング

金属繊維を複合させることで強度と耐熱性を向上させ、過酷な環境下での使用に耐えうる性能を提供します。