パワーデバイス&パワーモジュールに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

製造プロセスの歩留まり向上とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

パワーデバイス向け技術 |

パワーモジュール化技術 |

その他パワーデバイス&パワーモジュール |

評価・分析・検査における製造プロセスの歩留まり向上とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

「半導体ターンキーサービス」は、経験豊富なアナログ系デザインハウスとの

密接なコネクションにより、種々のアナログ案件への対応が可能となっております。

当社は、国内、台湾を中心とした複数の製造委託先との密接なコネクションを

持っており、当社の量産環境構築ノウハウを交えた形でお客様の様々な要求に

お応えすることが可能です。

当社メンバーの長年に渡るファブレス製造経験・ノウハウをもとに構築された独自の

OMS(品質マネジメントシステム)により、安定した量産が可能となっております。

【特長】

■アナログ回路設計技術

■製造委託先との密接なコネクション

■安定して量産を行う品質マネジメントシステム

■迅速で的確なサービスを提供

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

半導体ターンキーサービス

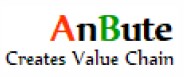

九州日昌では加熱装置やヒーターブロック、各種ヒーターなどを扱っております。

インラインの加熱設備や加熱ユニット及び加熱用ヒーターなど加熱のことなら、何でもご相談ください。

半導体やセンサーに使用される電子部品の製造工程で欠かせない加熱装置ですが、熱は目に見えないため、ワークに対して加熱のムラや無駄が発生してしまいます。

弊社では、熱の専門会社としての実績による均熱技術により、お客様の製造工程の歩留まり改善や省スペース化、また省エネを実現いたします。

詳しくは製品カタログをご確認いただけますと幸いです。

また、「熱解析の便利さ」をはじめ「流体解析で分かること」や、「解析を利用した問題解決」��「解析事例」などを掲載しております。

ご興味をお持ちの方はぜひPDFをダウンロード、またはお問い合わせください。

『見えない熱の見える化』で電子部品の製造工程を改善!

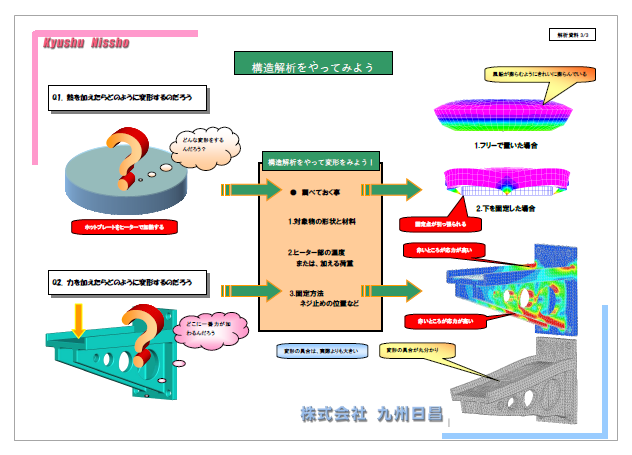

オクト産業株式会社はインダストリアルデザイン事務所として創業以来、

意匠デザインから製造まで一貫して「製品開発」として請け負ってきました。

試作から量産品製造を行い、カスタムメイドや少量生産も可能。

また、輸送する際に必要なリチウム�イオン電池の

海外機関認証実験(中国・韓国)が日本国内で実施できます。

【製品開発の流れ】

■企画

■意匠設計

■機構設計

■回路設計

■ソフト開発

■試作・製作

■生産技術

■信頼性評価

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

オクト産業株式会社 製品開発

お探しの製品は見つかりませんでした。

1 / 1

評価・分析・検査における製造プロセスの歩留まり向上

評価・分析・検査における製造プロセスの歩留まり向上とは?

パワーデバイス&パワーモジュール業界において、製造された製品が所定の品質基準を満たしているかを確認する評価・分析・検査工程の歩留まりを向上させることは、生産効率の最大化、コスト削減、そして最終製品の信頼性向上に不可欠です。この歩留まり向上は、不良品の発生を抑制し、良品率を高めることで、競争力の強化に直結します。

課題

検査基準の曖昧さとばらつき

検査基準が明確でなかったり、担当者によって解釈が異なったりすることで、本来良品であるものが不良と判定されたり、逆に不良品が流出したりするリスクがあります。

熟練度依存の検査プロセス

特定の検査項目において、担当者の経験やスキルに依存する度合いが高く、属人化が進むことで、検査品質の安定化や後継者育成が困難になります。

データ収集・分析の遅延と非効率性

検査結果のデータ収集や分析に時間がかかり、問題発生時の原因究明や対策立案が遅れることで、不良の連鎖を断ち切る機会を逃してしまいます。

初期段階での不良検出漏れ

製造プロセスの初期段階で発生した微細な不良や、複合的な要因による不良を見逃してしまうと、後工程での手直しや廃棄につながり、歩留まりを大きく低下させます。

対策

検査基準の標準化と自動化

検査基準を数値化・可視化し、自動検査装置の導入やAIを活用することで、人為的なミスやばらつきを排除し、客観的かつ一貫性のある検査を実現します。

検査プロセスの見える化とスキル平準化

検査手順をマニュアル化し、教育プログラムを充実させることで、担当者のスキルレベルを平準化します。また、検査状況をリアルタイムで把握できるシステムを導入します。

リアルタイムデータ分析とフィードバック

検査データをリアルタイムで収集・分析し、異常を早期に検知します。分析結果を製造工程に迅速にフィードバックすることで、問題の根本原因を特定し、改善策を即座に実施します。

早期不良検出技術の導入

製造プロセスの早い段階で、微細な欠陥や異常を検出できる高度な検査技術やセンサーを導入し、不良品の流出を未然に防ぎます。

対策に役立つ製品例

自動検査装置

画像認識やセンサー技術を用いて、製品の外観や電気的特性を自動で検査し、人手に頼らない高精度かつ高速な検査を実現します。これにより、検査基準のばらつきをなくし、人的ミスを削減します。

製造実行システム(MES)

製造プロセス全体のデータを一元管理し、リアルタイムで進捗状況や品質データを可視化します。これにより、問題発生時の原因究明を迅速化し、製造工程へのフィードバックを効率化します。

AI駆動型品質管理システム

過去の検査データや製造データを学習したAIが、不良の兆候を予測したり、異常なパターンを検出したりします。これにより、見逃されがちな微細な不良や複合的な不良を早期に発見し、歩留まり向上に貢献します。

高度計測・分析ソフトウェア

複雑な計測データを高精度に解析し、製品の特性や潜在的な問題を詳細に分析します。これにより、より深いレベルでの品質評価が可能となり、不良原因の特定や改善策の立案を支援します。