パワーデバイス&パワーモジュールに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

モールド樹脂クラック防止とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

パワーデバイス向け技術 |

パワーモジュール化技術 |

その他パワーデバイス&パワーモジュール |

組立・パッケージングにおけるモールド樹脂クラック防止とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

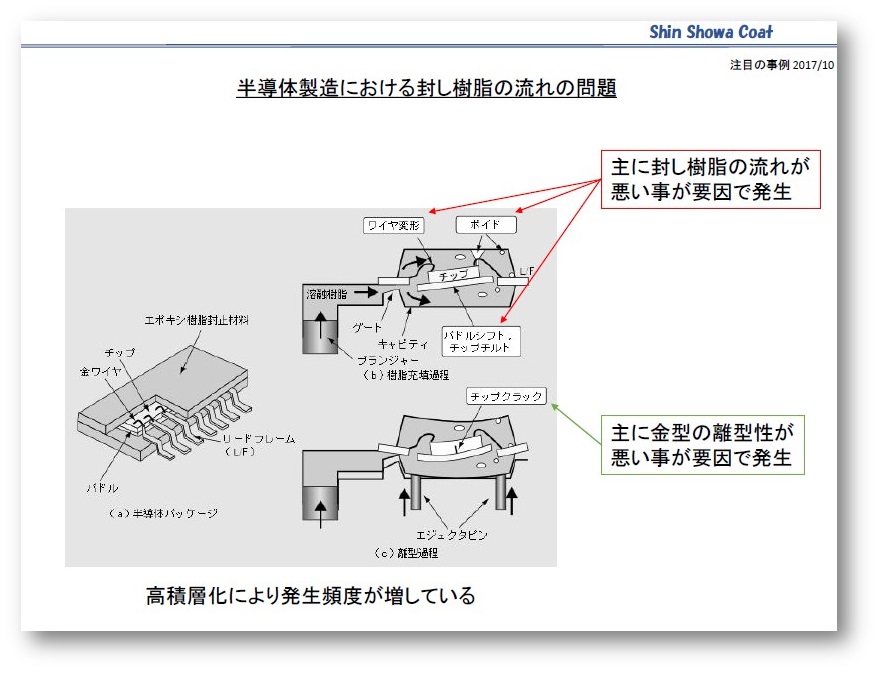

当資料は、半導体製造における封し樹脂の流れの問題について

掲載しています。

金型の離型性が悪い事が要因で発生する問題などを、

「エス・エス・コート」が解決した事例をご紹介しております。

【掲載内容】

■半導体製造における封し樹脂の流れの問題

・主に封し樹脂の流れが悪い事が要因で発生

・主に金型の離型性が悪い事が要因で発生

・高積層化により発生頻度が増している

■エス・エス・コートがこの問題を解決した事例

■エス・エス・コートがこの問題を解決する更なる期待

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【資料】半導体製造における封し樹脂の流れの問題

お探しの製品は見つかりませんでした。

1 / 1

組立・パッケージングにおけるモールド樹脂クラック防止

組立・パッケージングにおけるモールド樹脂クラック防止とは?

パワーデバイスやパワーモジュールは、過酷な使用環境下でも高い信頼性が求められます。その製造工程における組立・パッケージング段階で、封止材であるモールド樹脂に発生するクラック(ひび割れ)は、デバイスの性能低下や寿命短縮に直結する重大な問題です。このクラックを未然に防ぎ、製品の信頼性を確保することが、組立・パッケージングのモールド樹脂クラック防止の目的です。

課題

熱応力によるクラック発生

製造工程や使用中の温度変化により、モールド樹脂と内部部品との間に発生する熱膨張率の差が応力を生み、クラックを引き起こします。

成形時の圧力・温度管理不足

モールド成形時の不適切な圧力や温度設定は、樹脂の充填不良や内部応力の偏りを招き、クラックのリスクを高めます。

異物混入・ボイド形成

製造ライン上の異物混入や、樹脂内のボイド(空隙)形成は、応力集中点となりクラックの起点となります。

パッケージ構造の不適合

デバイスの形状や配置、リードフレームとの接合部設計が不十分な場合、応力が集中しやすくクラックが発生しやすくなります。

対策

低熱膨張率樹脂の採用

内部部品との熱膨張率の差を小さく抑えることで、熱応力を低減しクラック発生を抑制します。

最適化された成形条件の設定

精密な温度・圧力制御により、均一な樹脂充填と内部応力の最小化を図ります。

クリーン環境の維持と品質管理

製造ラインの清浄度を保ち、異物混入を防ぐとともに、樹脂材料の品質を厳格に管理します。

構造設計の最適化

応力分散を考慮したパッケージ構造や、部品配置の最適化により、クラック発生リスクを低減します。

対策に役立つ製品例

高機能封止材

優れた熱伝導性、低吸湿性、低熱膨張率を持つ封止材は、熱応力や環境変化によるクラック発生を効果的に抑制します。

精密成形装置

高度な温度・圧力制御機能を備えた成形装置は、均一な樹脂充填と低応力化を実現し、クラックリスクを低減します。

品質検査システム

非破壊検査技術を用いた検査システムは、微細なクラックやボイドを早期に検出し、不良品の流出を防ぎます。

設計支援ソフトウェア

構造解析機能を備えた設計支援ソフトウェアは、応力集中箇所を事前に特定し、パッケージ構造の最適化を可能にします。