パワーデバイス&パワーモジュールに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

接合界面の密着性向上とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

パワーデバイス向け技術 |

パワーモジュール化技術 |

その他パワーデバイス&パワーモジュール |

パワーモジュールにおける接合界面の密着性向上とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

『VIGON PE 215N』は、スプレー洗浄装置用として専用設計された

中性の水系洗浄剤です。

MPCテクノロジーにより、パワーエレクトロニクス部品から

フラックス残渣を確実に除去することができ、特にダイアタッチ後や

ヒートシンクはんだ付け後のパワーモジュールの洗浄に好適。

また、材料適合性と銅酸化膜除去に優れており、次工程の

ワイヤボンディング/接着ボンディングやモールディングの

作業向上をはかるため、銅基板の酸化膜除去にも優れています。

【特長】

■パワーエレクトロニクスとパワーモジュールのフラックス洗浄に優れる

■接着ボンディングなど向けに、表面活性化された銅基板を提供

■pH中性で、ダイとの材料適合性に優れ、パッシベーションを痛めない

■引火点や泡立ちがなく、そのため防爆仕様なしでスプレー洗浄機に適合

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

パワー半導体向け水系フラックス洗浄剤 VIGON PE215N

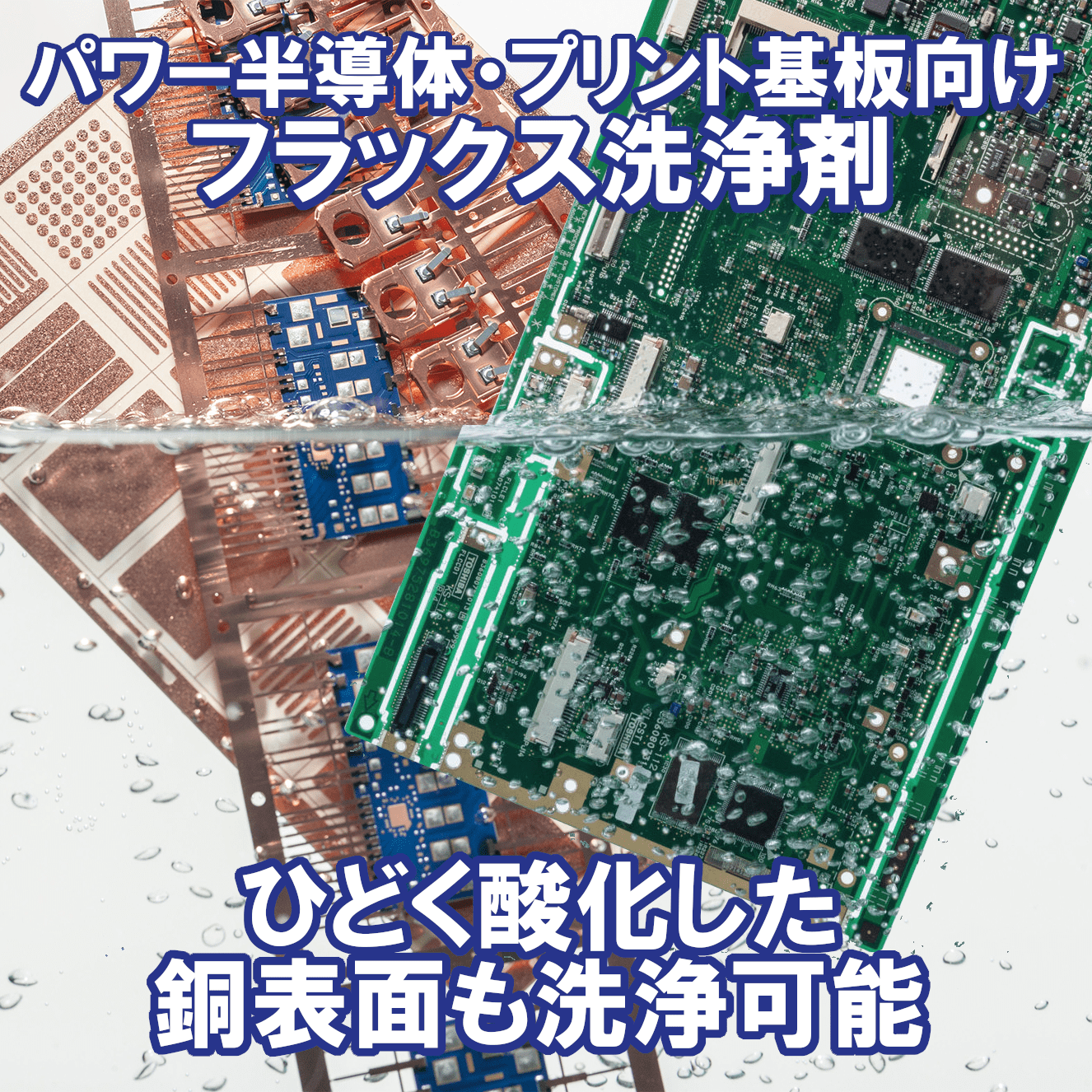

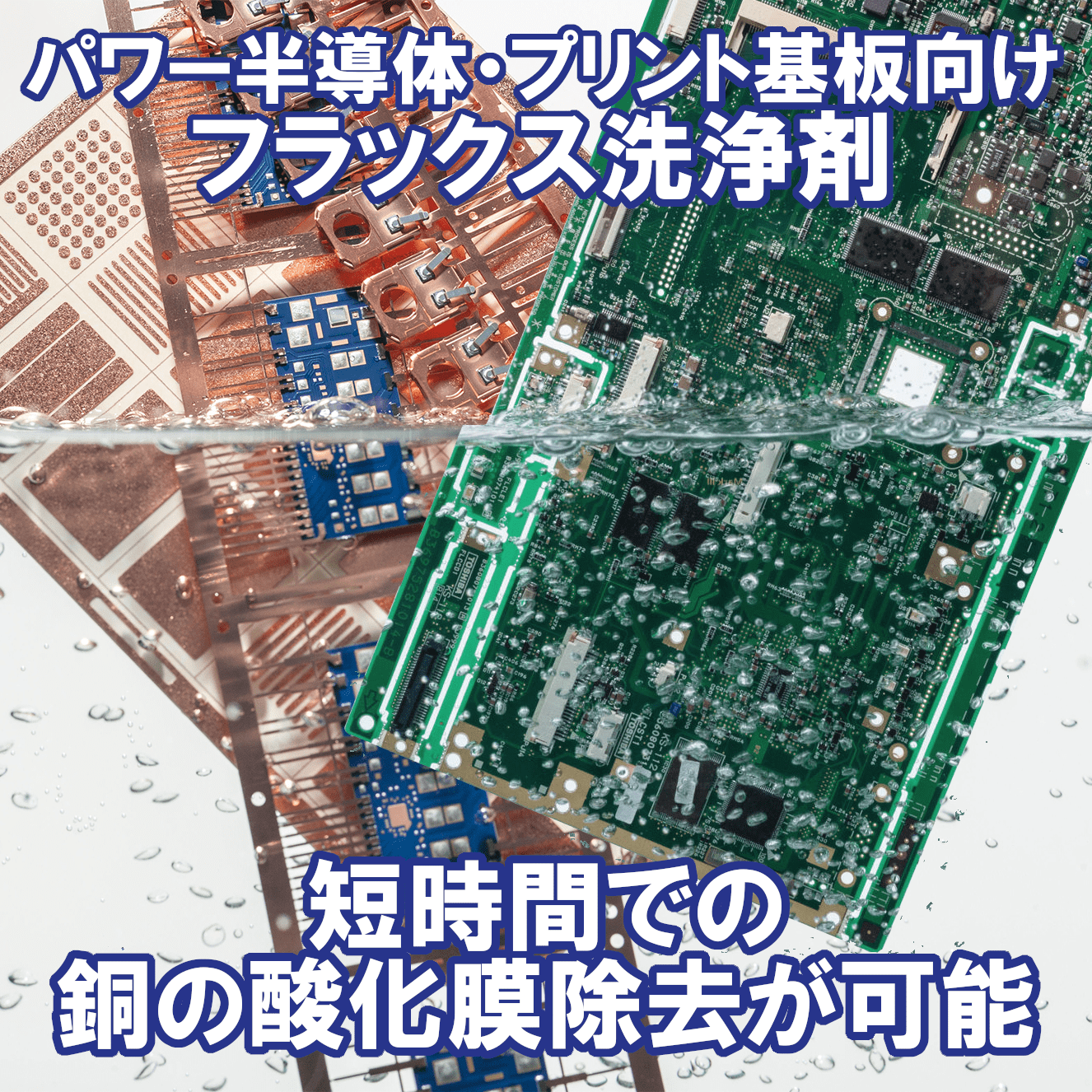

『VIGON PE 180』は、スプレー装置用にてパワーエレクトロニクスや

プリント基板のフラックス除去用として開発された中性の水系洗浄剤です。

フラックスを確実に除去し、材料適合性に優れた製品。

リードフレーム、ディスクリート部品、パワーモジュール、

パワーLED、プリント基板などのフラックス除去として用いられます。

また次工程のワイヤボンディング/接着ボンディングやモールディング性

向上のため銅表面の酸化膜除去にも優れています。

【特長】

■フラックス除去に優れた効果を発揮

■銅表面をシミなく活性化

■中性のため、優れた材料適合性を示す

■MPC 組成によりリンス性が良好

■引火点を持たないため防爆設備を必要としない

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

パワー半導体・PCB向け フラックス洗浄剤VIGON PE180

適したはんだ材料が無いと言うことで今まで除外されていた高融点はんだの鉛フリー化がいよいよ本格的になってきました。

と同時に次世代パワー半導体の能力を最大限に活かすことができる接合材料が求められています。

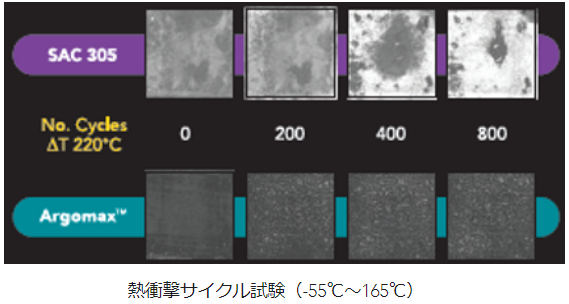

アルファArgomax シンターペーストは、その難しい両方の要求を解決できる接合材料です。

その他にも熱伝導度の高いエポキシペーストの開発に力を入れております。

ダイアタッチの信頼性と費用効果の高い大量生産(HVM)の向上に対する需要はかつてないほど高まっています。

環境に優しいArgomaxテクノロジーにより、高度に設計された粒子をベースにした低圧焼結ダイアタッチメントを作成することができます。

Argomaxは、非常に高い熱伝導率と電気伝導率の銀結合を作成し、高い信頼性と柔軟な結合線を備えています。

Tjmax 200℃以上のSiC/GaNパワーモジュール/デバイスの製造を可能とし、

チップ接合の信頼性向上とトータルコストダウンに役立ちます。

高信頼性接合の鉛フリー化にも対応できます。

用途に合わせてペースト、フィルム、プリフォーム各種を取り揃えております。

【マクダーミッド】銀焼結ペースト Argomax 車載や鉄道等に

オートモーティブ 接合剤Micromax 「DA510」

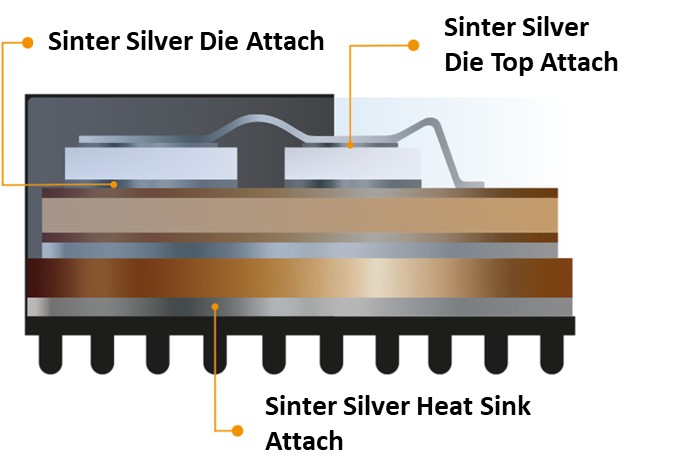

SiC、GaNパワー半導体向け高信頼性ダイアタッチ、ダイトップ材として

加圧タイプの銀焼結接合材を取り扱っております。

DA510は、室温保管が可能で、印刷性が非常に良好な接合剤です。

250~280℃で10~15分と短時間で、緻密な焼結面が特徴。

ご用命の際は、お気軽にお問い合わせください。

【特長】

■高温動作パワーモジュールで使用可能な銀焼結型接合材料

■室温安定性が高いため、長時間連続印刷可能

■加圧タイプ接合材のため、短時間焼結が可能

■室温保管可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【Micromax】オートモーティブ 高信頼性銀接合剤

『プラチナ塗名人キットfor AM4 & LGA 20XX』は、プロ級グリス塗布に

必要なツール3点をセットにした、AMD AM 2/2+/3/3+/4 & FM 1/2/2+と

Intel LGA 20XX系 CPU向けグリス塗布用キットです。

対応CPUに最適化されたマスキングシールと塗布用カードによりグリスを

むらなく均一な厚みに塗布することが可能。

樹脂製グリス塗布用カードは、柔軟性があり適度にしなるためソケット回りが

タイトなマザーボードにも塗布が可能です。

【特長】

■プロオーバークロッカー清水貴裕氏とのコラボレーションモデル

■プロ級グリス塗布に必要なツールが3点セット

■数々のテストにより最適化されたグリスマスキングシール

■まるで金属のような質感のプラチナグリスカード

■熱伝導グリスの拭き取りに最適化したグリスクリーニングシート

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

プラチナ塗名人キットfor AM4 & LGA 20XX

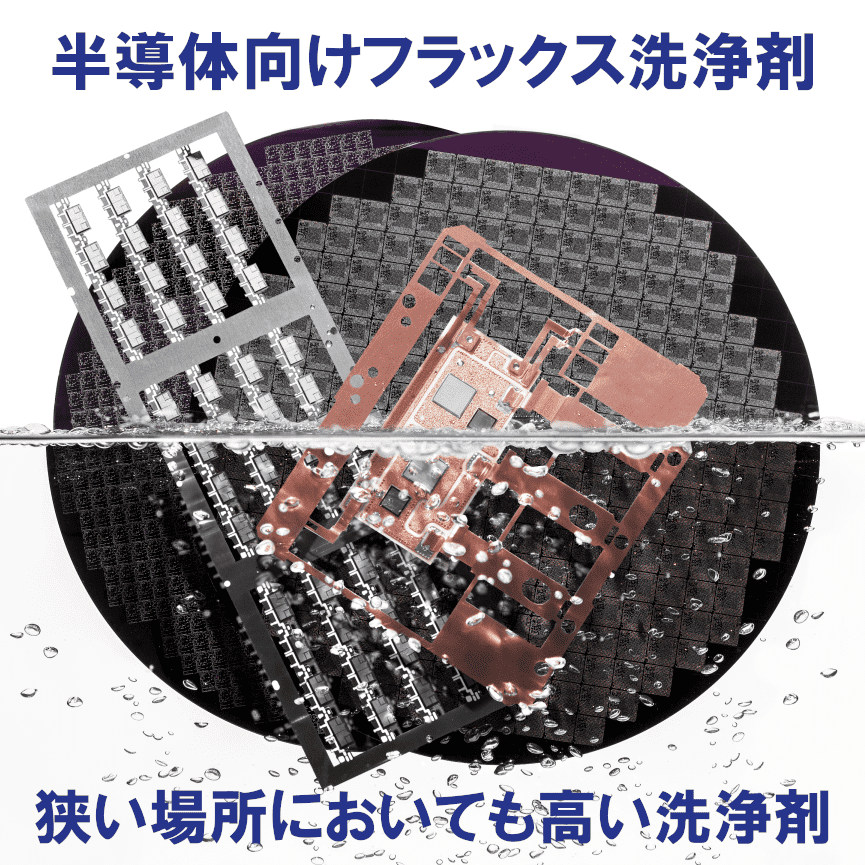

『HYDRON SE 230A』は、浸漬工程用一相タイプ水系洗浄剤です。

リードフレームやディスクリート部品、パワーモジュール、

パワーLED、フリップチップやCMOSといった各種半導体から

ダイアタッチ時に発生するフラックス残渣を確実に除去。

また、ワイヤボンディングやモールディングなど後工程での

銅基板の酸化膜除去にも優れています。

【特長】

■銅基板をシミなく活性化、活性化された表面を一定期間保持させる

■感作性の高い材料への材料適合性に優れる

■ウェハバンプ形成後のフラックス除去に優れる

■一相構造のため工程管理が容易で、浸漬工程において優れた性能を発揮

■イオン交換水でのリンス性が良好で残渣を残さない

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

半導体向け 水系フラックス洗浄剤HYDRON SE 230A

『EPOX-AH7800 SHIRIES』は、無機フィラーの適性配合により

高い熱伝導率と、応力緩和に有効な柔軟性を有している接着剤です。

輸送は常温輸送が可能で、海外向けは別途ご相談に応じます。

(輸送中上限温度50℃)

ご要望の際はお気軽に、お問い合わせください。

【特長】

■曲げ加工しやすい

■応力緩和に優れる

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

高熱伝導・柔軟性接着剤『EPOX-AH7800 SHIRIES』

「放熱性や接合信頼性を低下させるボイドが発生しやすい」や「高さが異なる

チップや基板を均一に一括接合できない」といったお困りごとはございませんか?

当製品は、基板上のすべてのコンポーネント(サーミスタ、IGBT、MOSFET、

ダイ、チップなど)を個別に専用圧力でプレスすることが可能。

DBC、DBA、AMB、フレーム上の焼結ダイとクリップ、さらにはヒートシンク上の

焼結パッケージへの統合接着ソリューションを提供します。

【特長】

■銀焼結-銅焼結

■マイクロパンチシステムは、部品の廃棄を減少

■パッケージ全体の高い性能、長寿命、優れた信頼性を保証

■基板上のすべてのコンポーネントを個別に専用圧力でプレスすることが可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

焼結プレス装置『X-SINTER P200Xシリーズ』

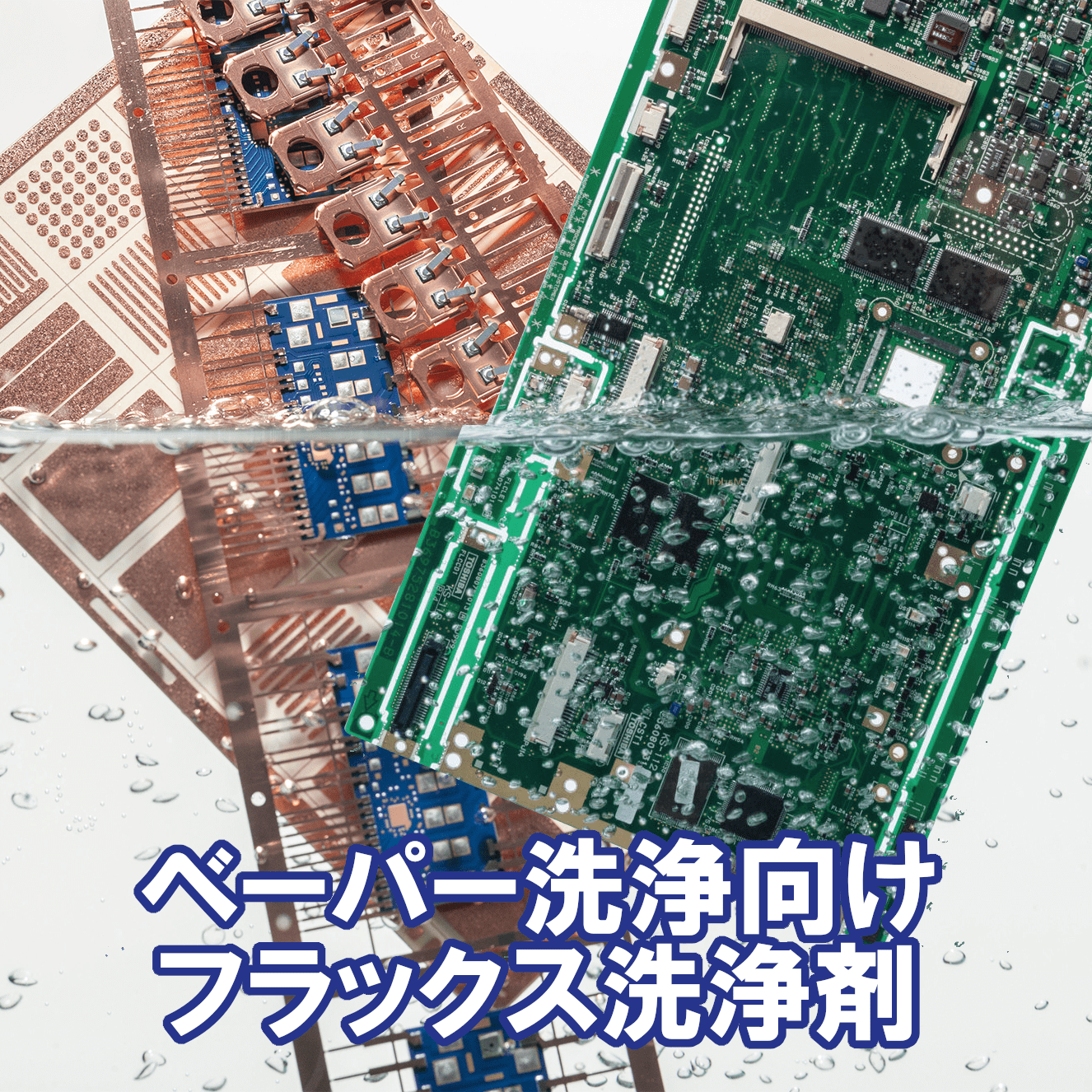

『VIGON PE 190A』は、スプレー装置用に専用設計された水系アルカリ性洗浄剤です。

MPCテクノロジーを基にリードフレームやディスクリート部品、

パワーモジュール、パワーLED、プリント基板、特に低スタンド部品

下部からフラックス残渣を確実に除去。

また、ひどく酸化したり汚れの強い銅表面に対し優れた効果を発揮し、

ワイヤボンディング、接着ボンディングやモールディングなどの

後工程において材料適合性が優れています。

【特長】

■フラックス残渣を確実に除去

■ボンディング接合などに対し、銅表面を活性化したきれいな状態に整える

■再酸化することなく長期間にわたり活性化した銅表面を保つ

■特にダイとの材料適合性に優れ、パッシベーションを痛めない

■リンス性に優れ、泡立ちしない

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

パワー半導体・プリント基板 水系洗浄剤 VIGON PE190A

■モノリシックシリンドリカル構造で、ファースト軸及びスロー軸のコリメートを行い、高出力半導体レーザのファイバカップリング用途に最適

■高輝度ファイバカップリング用途として設計された特殊レンズでは、100umエミッタからの光を50umコアファイバ、200umエミッタからの光を100umコアファイバ等に高��効率でカップリングさせることが可能

半導体レーザ用 ファイバカプラ

■装置概要

本装置はアルミ箔・銅箔等の薄箔に、活物質を塗布したものの充填量を⾼める為に、精度よく圧延する機械

★デモ機が社工場に常設しておりますので、テストご希望の際はご連絡下さい。

エアハイドロ式加熱ロールプレス RH-0307-2525-HW

『熱伝導性接着剤』は、エボキシ樹脂をベースにした

セラミックフィラーを充填・分散させた熱硬化複合材です。

金属基板に要求される電気絶縁性や接着力を保持したまま、

高い熱伝導率を発揮します。

また、基材へ塗布・乾燥することでタックレスで優れた柔軟性と

作業性を持った接着シートやRCCとしてご使用できます。

【特長】

■電気絶縁性や接着力を保持したまま高い熱伝導率を示す

■電子部品の性能と信頼性の向上に好適

■柔軟性と作業性を付与

■耐熱性と熱伝導率の異なるグレードをいくつかラインアップ

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

熱伝導性接着剤

『CURL-1510』は、Cuリボンを用いる事で電気容量の確保を実現した

Cuリボンレーザボンディング装置です。

Cuは電気的容量が有利なので、パワーモジュールの設計段階から

製造工程を変える事もできます。また、レーザ接合なので

モジュールへの加圧力が低く抑えられます。

��【特長】

■成形しながら接合するので1台で異なる接合形状を混在させる事が可能

■段差のある形状でも接合でき、Cuリボン自体も倒れなどの耐性に優れています

■画像認識で接合箇所の位置補正をして接合する事で精度確保

■レーザ接合なのでモジュールへの加圧力が低く抑えられます

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせ下さい。

Cuリボンレーザボンディング装置『CURL-1510』

ZESTRON VD は溶剤系洗浄剤です。

クローズド方式の一層式真空洗浄機において、電子部品やセラミック複合基板、リードフレームベースのディスクリートからフラックスの残渣を取り除くことができます。

【特長】

■溶剤系、幅広い種類のフラックスに対し優れた洗浄性

■蒸留再生が可能、1チャンバー式真空蒸留・蒸気リンス工程に対応

■1液にて浸漬洗浄・リンスも可能

■界面活性剤非含有

■塩素・フッ素・臭素などのハロゲン化合物の含有なし

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

ベーパー洗浄向け フラックス洗浄剤 ZESTRON VD

超音波全自動メタルボンダ 「REBO-Metal-S2」は、多彩な発振トリガーにより、様々なワーク(パワーモジュール端子部、バスバー、金属箔等)に対して最適な接合条件を実現します。

X・Y・Z・θ軸を搭載し、自動で認識後、任意のポイントに接合可能です。

【特長】

○ツール型ホーンの採用でパワーモジュールの端子部を

接合可能とするクリアランスを実現

○接合ツールはネジ1本で簡単交換

○ボンディング全点の波形データを保存・判定が可能

○ボンディング点ごとに接合条件が設定可能

○X・Y・Z・θ軸を搭載し、自動で認識後、任意のポイントに接合

金属接合機 超音波全自動メタルボンダ REBO-Metal-S2

当社では、『ウエハーボンディング用支持基板』を取り扱っております。

高出力・高信頼性を要求されるパワー関係に好適な「純Mo」をはじめ、

圧延・プレス加工が容易な「Cu-Mo」やWの低熱膨張性とCuの高熱伝導性を

兼ね備えた「Cu-W」をラインアップ。

半導体材料の熱膨張係数に近く、高熱伝導率を誇ります。

【特長】

■ウエハーボンディング用

■高熱伝導率

■半導体材料の熱膨張係数に近い

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

ウエハーボンディング用支持基板

『True NANO Silver(R)』は、アルミ同士を高導電・高熱伝導・

高耐熱で接合可能な銀ナノ粒子です。

雰囲気調整炉や溶接機等の装置が不要で、材料コストのダウンを実現。

モーターをはじめとした電気電子機器の軽量化などが期待できます。

また、アルミ同士に限らず多種多様な材料の接合が可能です。

【特長】

■優れた物性

■高い生産性

■低い導入コスト

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

銀ナノ粒子『True NANO Silver(R)』

『VIGON PE 194A』は、スプレー・浸漬装置用に専用設計された

水系弱アルカリ性洗浄剤です。

感作性が高い金属、特にダイとの材料適合性に非常に優れており、

さらに短時間での銅の酸化膜除去が可能。

MPCテクノロジーを基にパワー半導体やリードフレーム、

ディスクリート部品、パワーLED、プリント基板から

フラックス残渣を確実に除去します。

【特長】

■パワー半導体やプリント基板からフラックス残渣を確実に除去

■弱アルカリ性で、特にダイや感作性が高い金属への材料適合性に優れる

■ボンディング接合などに対し、銅表面を活性化したきれいな状態に整える

■引火点を持たないため防爆設備を必要としない

■様々なタイプのスプレー装置でご使用可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

パワー半導体・プリント基板向け洗浄剤/VIGON PE 194A

Boschmanシンタリング装置 Sinter star Innovate

・シンタリングエリア:(最大350×270mm)

・加圧能力:0.5~30Mpa

・加熱能力:250~300℃

・シンタリング環境:大気/N2

【保有設備】

・印刷機

・マウンター

・C-SAM

・プリヒート・クーリングテーブル

【アクセス】

株式会社進和 メカトロシステムセンター春日井事業所

東名高速道路 春日�井インター降りて約5分

愛知県春日井市大泉町501

デモセンター開設 Boschmanシンタリング装置

高品質なエポキシ接着剤『EPO-TEK(エポテック)』シリーズ

■導電性および熱伝導性エポキシ接着剤

■絶縁性および熱伝導性エポキシ接着剤

■光学/光ファイバー用エポキシ接着剤

【導電性・熱伝導性・絶縁性】エポキシ接着剤『EPO-TEK』

シンタリングシステム『SIN200+』は、従来ののSn系はんだ材に代わる新しい接合技術で、パワー半導体モジュールのシンタリング(焼結)によるダイアタッチ接合のR&D試作評価から量産までの用途に対応できます。特に、SiCパワー半導体に最適です。

真空チャンバー内での加熱、シンタリング(加圧)、冷却の全工程で、サブストレート温度、雰囲気圧力および、プロセスガスを、リアルタイムで正確に制御することができ、併せてギ酸ガスによる還元も実行可能です。従来の大気圧下での接合に比べて、圧力、加圧、ガス注入を適時変化させながらのプロセスは、より均一で高い信頼性を持ったシンタリング接合を実現します。

また、シンター材は、銀ペーストおよび、銅ペーストにも対応でき、特殊な加圧治具を採用しており、接合する高さや、サイズが変わっても治具交換の必要が無く、多様な製品に迅速で柔軟に経済的な加工を提供できます。

既に、欧州のパワー半導体大手製造メーカーへの納入実績も多数あります。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

フレキシブル シンタリングシステム『SIN200+』

進和メカトロシステムセンター(愛知県春日井市)へ【Boschman社】(オランダ)のシンタリング装置を導入いたしました。

2025年3月よりトライセンターとして開設スタートしております。

様々な開発シーンに弊社保有機をお使いください。

・シンタリング材料開発評価

・パワーデバイス試作

・その他工法検討

【装置スペック】

・シンタリングエリア:(最大350×270mm)

・加圧能力:0.5~30Mpa

・加熱能力:30℃~285℃

・シンタリング環境:大気/N2

【付帯設備】

・ペースト印刷機

・ダイマウンター

・SAT

・プリヒート・クーリングテーブル

詳細については、お気軽にお問合せ下さい。

担当者:株式会社進和 戦略営業推進室 水野

【Boschman】シンタリング装置トライセンター開設!

『特許』

シンタースターは特許を取得しているダイナミックインサート技術を使用しています。

その技術でシンタリング(焼結)を行い、均一加圧を実現します。

『簡易的』

温度・時間・加圧の制御が可能です。温度の変化はリアルタイムにグラフ化されます。

『条件』

シンタリング温度300℃まで設定可能

『貢献先』

パワーモジュールやマルチデバイス等の製造に貢献します。

【特長】

■均一加熱、均一加圧

■正確な温度・時間・加圧の制御

■25分以内での段取り換え

■リアルタイムで温度をグラフ化

■GUIによる簡単操作

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

♯ シンタリング

♯ 均一加圧

♯ 焼結装置

Boschman社シンタリング装置(シンタースターイノベート)

『CoreLok』は、Li-Ion電池パックの接合用のクラッド材です。

Bus-Barシステムではアルミニウムまたは銅のみの構成が可能。

マルチレイヤー製造手法によりエッジ接合部の安定した

品質を実現します。

※詳しくはPDFをダウンロード頂くか、お気軽にお問い合わせ下さい。

『CoreLok』

お探しの製品は見つかりませんでした。

1 / 1

パワーモジュールにおける接合界面の密着性向上

パワーモジュールにおける接合界面の密着性向上とは?

パワーモジュールは、電力変換や制御において不可欠な電子部品です。その性能と信頼性を左右する重要な要素の一つが、内部の半導体チップや基板、放熱板などを接合する界面の密着性です。この密着性が低いと、熱抵抗の増大、機械的強度の低下、さらには早期故障の原因となります。そのため、パワーモジュールの接合界面の密着性を向上させることは、高効率化、長寿命化、そして小型化を実現するために極めて重要です。

課題

熱膨張率の不一致による応力集中

異なる材料で構成される接合界面では、温度変化に伴う熱膨張率の差が応力を発生させ、密着性を低下させる原因となります。

接合材料の劣化・剥離

長期間の使用や過酷な環境下で、接合材料(はんだ、接着剤など)が劣化したり、界面から剥離したりすることで、密着性が損なわれます。

異物混入や界面欠陥

接合プロセスにおける異物混入や、材料の不均一性、ボイド(空隙)などの界面欠陥が、密着性の低下や熱伝導性の悪化を招きます。

表面処理の不十分さ

接合対象となる材料表面の清浄度や粗さが不十分な場合、接合材料との濡れ性が悪化し、十分な密着性が得られません。

対策

熱膨張率のマッチング設計

接合する材料の熱膨張率を考慮し、応力集中を緩和する材料選定や構造設計を行います。

高信頼性接合材料の採用

高温・高湿環境下でも劣化しにくく、優れた接着強度を持つ特殊なはんだや接着剤を選定・使用します。

精密な接合プロセス制御

異物混入を防ぎ、均一で欠陥の少ない接合を実現するため、接合温度、圧力、時間などを厳密に管理します。

高度な表面改質技術の適用

接合対象表面の清浄度を高め、濡れ性を向上させるためのプラズマ処理や化学処理などを施します。

対策に役立つ製品例

高熱伝導性接着剤

熱伝導性に優れ、異なる材料間の熱膨張率の差を吸収しつつ、強固な接着力を発揮することで、界面の密着性を向上させます。

低温度融点合金

低温で接合が可能でありながら、優れた機械的強度と熱疲労耐性を持ち、熱膨張率の不一致による応力を緩和し、密着性を維持します。

界面活性化接合材

接合対象表面の活性化を促進し、強固な金属結合を形成することで、従来の接合方法では得られない高い密着性と信頼性を提供します。

ナノ粒子分散型接合ペースト

ナノ粒子が充填材として機能し、接合層の強度と熱伝導性を向上させるとともに、界面の微細な凹凸を埋めることで密着性を高めます。