パワーデバイス&パワーモジュールに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

ウェーハ表面仕上げとは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

パワーデバイス向け技術 |

パワーモジュール化技術 |

その他パワーデバイス&パワーモジュール |

ウェーハプロセスにおけるウェーハ表面仕上げとは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

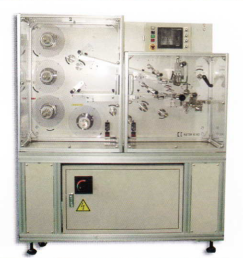

■装置概要

本機は、ダイレクトコートにて簡易に金属箔に電池材料等の塗液の塗布が可能な装置です。塗工厚みは条件にもよりますが通常のリチウムイオン電池正極及び負極の材料試験用塗布に広く使用されております。

■装置寸法

W1090xD993xH1800(乾燥炉長300mmの場合)と非常にコンパクトなので、設置場所を選ばない省スペースとなっております。

チビコーター CL-15301-C

研究・試作用 半自動巻取装置「BHWシリーズ」は、リチウムイオンバッテリーやキャパシタの開発と試作用に開発した巻取装置です。

短冊からエンドレスの極板を巻取れる様、それぞれの仕様に合わせたシリーズがあります。

【特徴】

○短冊やロール供給の電極巻取りに対応

○極板巾と長さの組合せに応じて4タイプの標準機種をご用意

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

研究・試作用 半自動巻取装置「BHWシリーズ」

5G・6Gを支える基板の材料として注目されているフッ素樹脂(PTFE・PFA)やLCPフィルムへの

Cuメッキや直接接着が出来ます。

弊社の大気圧プラズマ表面処理装置『Precise』は、

プラズマ発生部を処理部と分離されているため(ダウンストリーム型)、

処理方面にダメージを与えることなく、分子結合を主体に

表面に官能基・水酸基を付与することで、液晶ポリマー(LCP)やフッ素樹脂(PTFE・PFA)へ、

滑らかな表面のまま、ダイレクトに接着することが可能です。

弊社プラズマ処理における接着・接合は分子結合を主体としいるため、

表面へのダメージや、プラズマによるUV光等からの科学的ダメージは全く無い処理が出来ます。

また、プラズマ処理により正・負電極部やセパレータへの表面を活性化することで、

リチウムイオン電池への電解液の注入含浸時間の短縮にも効果が期待できます。

処理幅は100ミリから3000ミリを均一処理。

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

大気圧プラズマ装置Cu/フッ素樹脂等へのダイレクト接着と超親水化

当カタログは、株式会社ナノ新素材が取り扱う製品をご紹介しています。

当社は、独自の先端技術を用いて金属及び金属酸化物の超微粒子の粉末、

ゾル、ペーストのナノスケール製品商業化に成功いたしました。

原材料の調達から最終検査まで一貫体制のもとで製造された製品は

世界中のエレクトロニクス、ディスプレイ、半導体、特殊フィルム等

多様な産業分野に適用されています。

【掲載内容】

■理念

■ANPについて

■沿革

■TCOターゲット

■銀ナノインク・ペースト

■半導体用CMPナノスラリー

■機能性素材

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

株式会社ナノ新素材 製品カタログ

『eソルブ21KZE-100』は、光ファイバーなどに被膜されたポリイミド樹脂を、10分ほど浸しておくだけで手軽に除去できる画期的な溶解剤です。

使用温度は40℃~60℃と煮沸不要で、安全に作業ができるほか、

濃硫酸よりも加熱エネルギーを抑えられ、省エネ効果が見込めます。

80℃くらいまで可能ならばさらなる効果大。

また溶解性は持続性があるため、繰り返し使用できるのも特長です。

【特長】

■40℃・10分の浸漬で除去できた事例もあり

■対象物を傷つけるリスクがほとんどなし

■加温温度が低く、省エネ対策に適し、そして安全

■消防法・有機則に非該当

※多業種のメーカーから問い合わせをいただいております!

※詳しくはカタログダウンロード、もしくはお問い合わせください。

【強力】ポリイミド被膜用溶解剤『eソルブ21KZE-100』

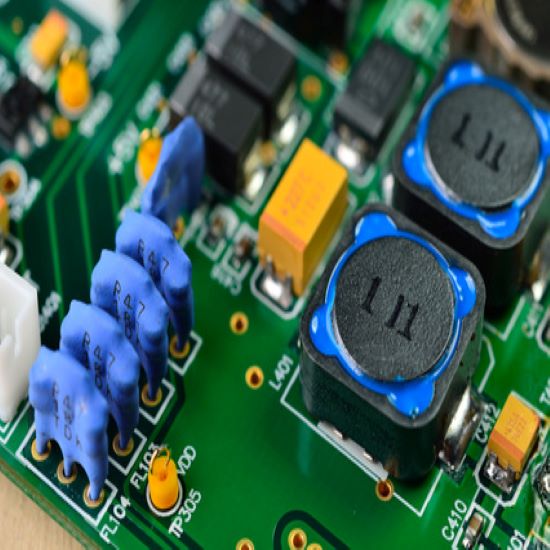

導電性ペーストは、銀(Ag)や銅(Cu)、カーボン等の導電性フィラーを分散しペースト状のインキの総称である。近年では抵抗器やコンデンサーのような製品だけでなく、メンブレンスイッチ、液晶や有機ELで使用される薄膜トランジスタやメモリの形成、集積回路、太陽電池や各センサーへの使用も進められるようになり、近年の製品には必要な材料となってきております。

弊社で取扱している導電ペースト向けの製品をご案内させていたきます。

導電性ペーストの補助的材料である「増粘・分散剤」製品をご紹介いたします

[代表製品]

EC (エチルセルロース)

PVP (ポリビニルピロリドン)

HPC (ヒドロシプロピルセルロース)

HEC (ヒドロキシエチルセルロース)

キサンタンガム

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい

導電ペースト用添加剤(増粘剤・分散剤)紹介

既存材料で満足できない 少量多品種のデバイスを開発をされている方に寄り添ったカスタム対応を実現

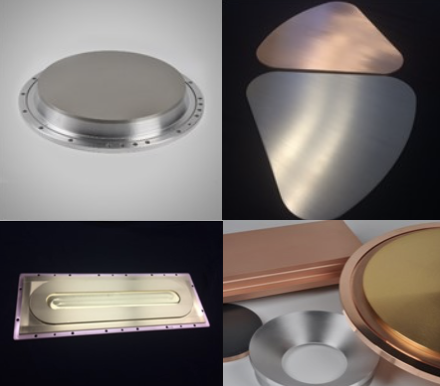

弊社は米国の薄膜材料業界で、30年以上の実績を誇るVEM社と日本で唯一の提携企業です。

VEM社HP:https://www.vem-co.com

<製品例>

Ni系 Ti系

【特徴】

・純度99.9%から99.9999%

・小ロットから発注可

・特定の形状で任意のカスタムターゲットをリクエスト可

・エンハンストターゲット対応可

・高品質

・分析証明書とSDS付属

パワーデバイス向け薄膜材料(ターゲット・蒸着材)

当社では、「電池用スラリー・電池用電極」の試作・開発の受託を

承っております。

配合はお客様のご指定、また当社から材料・配合のご提案も可能。

好適な分散装置・プロセスを選定、数Kg~Pilot Scaleまで

対応可能です。

また、スラリー作製と塗工を同一サイト内で完結、

スラリー作製のみ、塗工のみの受託も承ります。

ご要望の際はお気軽にお問い合わせください。

【貴社ご要望に応じたお手伝い】

■電池用材料選定

■分散工程

■塗工工程

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

電池用スラリー・電池用電極の試作・開発の受託

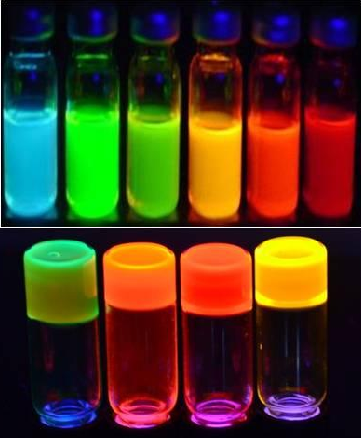

量子ドットコーティング剤はLEDや照明、ディスプレイ、バイオメディカル、太陽光発電に使われる量子ドットにアクリル系UV硬化樹脂/シリコン系樹脂を混合した最新製品です。

UV硬化樹脂と混合される前に、特別な処理をすることで、今までは難しかった基礎研究・開発試作が簡単になります。取扱の樹脂は粘度が低く、紫外線で硬化出来るので、主にコーティング用途に適しております。

【ここが選ばれるポイント】

●本製品を用いることで容易に量子ドットのコーティング層を形成すること可能。

●基礎研究・開発および試作の用途に最適。

●温度やUVに対して優れた安定性

量子ドットコーティング剤

電子部品製造・加工業を行うTDCでは、次世代パワーデバイス材料

『SiC ウエハー』の革新的研磨技術を確立しました。

SiCは大変優れた材料特性から、次世代パワーデバイス材料として有望視

されていますが、研磨プロセスのコストが障壁となっていました。

そこで当社では、東北大学多元物質科学研究所との共同研究、産業技術総合

研究所のご指導の下、自社独自の研磨技術を開発し、短時間・低コストで

ウエハー品質(粗さ・TTV)を実現することに成功しました。

【特長】

■東北大学多元物質科学研究所と共同研究

■SiCの面粗さ・TTVの高精��度化を効率的に実現

■短時間・低コスト

■1個から量産品まで対応

■材料調達から全加工まで対応

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

研磨技術『SiC ウエハー』

旭精工株式会社のアルミ精密加工製品事例を紹介します。

半導体部品に使用される材質 アルソランの加工製品は「どうやって加工したんで��すか?」と大手企業の方をうならせた精度の高い製品です。

他社でも色々と試されたのですが苦戦していたようです。

旭精工株式会社で加工すれば一発で精度をクリアし、非常に驚かれておりました。

確かに厚み公差だけをみると厳しい内容でしたがポイントは材質選びと切削工程の進め方でした。匠の技術が生かされています。

【仕様】

○分類:削り出し部品

○材質:アルソラン

○サイズ:30*500*800

○加工精度:厚み±0.02

○表面処理:脱脂

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

【製品事例】アルミ精密加工製品 削り出し部品 アルソラン

『スリッター DA300』は、リチウム電池電極材等の金属基材複合材を高精度・

高品質に切断する電池材専用スリッターです。

コンパクトなボディにミクロン単位の刃組みが可能なカッタースタンドを

搭載しています。

運用条件を数値設定することによるイージーオペレーションを実現します。

ギャング刃でもゲーベル刃でも素材の特性に応じてお選びいただけます。

【特長】

■5ミクロンの精度を実現したカッタースタンド

■数値設定によるイージーオペレーション

■切断方式は素材に応じて選択可能

■インターロック付きクリーンブースを装備

■油圧拡縮カッター軸搭載

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

電池用材料向けマルチスリッター『スリッター DA300』

「AlkaMax」は、有機 EL 素子の量産の需要に対応するために十分なアルカリ金属を放出するように設計されました。

サエス・ゲッターズ革新開発研究所で開発されていた「AlkaMax」モデルは、独自な性質のおかげで、安全な取り扱いが保証されています。

これにより「AlkaMax」は、環境規制に完全に適合しています。

【特徴】

○トップエミッション有機 EL技術のための

新しいアルカリ金属ディスペンサーモデル

○有機ELディスプレイの大量生産を容易にし、

駆動電圧や輝度の向上を実現

○電子注入効率の増加による消費電力の低減を促進

○いかなる有機ELディスプレイの要求にも合致するよう、

カスタマイズ可能

○研究室試験から試験生産、大量生産まで

蒸着工程における非常に簡単な操作、制御

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

有機材 アルカリ金属ディスペンサー「AlkaMax」

フィルミックス(R)は、これまでの高速攪拌機では難しかったシャープな粒度分布とナノメートルサイズへの微粒子化を実現できるナノ粒子分散用ミキサー(分散攪拌装置)です。リチウムイオン電池、キャパシタなど電池デバイス製造において秒単位の乳化、分散により開発時間を大幅短縮します。

56-L型は卓上でバッチ運転も連続運転も可能なモデルです。バッチで条件が決まったら、ラインを組んでの連続実験ができます。研究開発から少量生産までこの1台でコンパクトにご利用可能です!

◆◇━━━━━━━━━━━

テスト受付中!

━━━━━━━━━━━━◇◆

分散や均一化にお困りの材料がございましたら、ぜひお試しください!

ただいまバッテリーと燃料電池の製造に関する小冊子を2冊まとめてプレゼント中!

◎『電池デバイス対策 小冊子』

◎『燃料電池MEA製造に関する小冊子』

※テスト、小冊子をご希望の方はお気軽にお問い合わせください。

電極材料分散装置(小型卓上ミキサー)

大手バルブメーカーKITZグループの一員である当社は、⽇々進化するエレクトロニクス産業おいてタイムリーな提案こそがお客様にとっての価値と考え、新製品開発とサービス向上に取り組み、お客様と共に成⻑を⽬指します。

CVDやMOCVDの後段、除害装置の前段での副生成物の堆積に起因するトラブルにお悩みではないでしょうか。

KITZ SCT では半導体製造での流体関連のお悩みにさまざまな提案を行っております。気になる事例がありましたらイプロスまたは当社ホームページ経由でお問い合わせください。

ホームページ:https://www.kitzsct.com/contact/product/?utm_source=Ipros&utm_medium=web&utm_campaign=Arbooth

『流路まるごと事例集』排気ラインの副生成物対策 ※無料進呈中

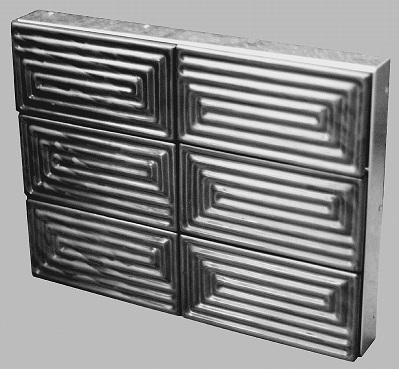

クリーンヒーター 「IRP型」は、遠赤外線放射セラミックヒーターを組み�合わせてユニット化した、サイズ・容量を選べるステンレスケース製パネル型ヒーターです。

発塵の要素が無く、熱衝撃に強く耐冷熱サイクルに優れています。

【仕様】

○パネル1枚にセラミックヒーターエレメント電源電圧200V電力400W

(100mm×200mm)を組み合わせて使用できる

○磁器(セラミック)に釉薬(遠赤外線放射セラミックス)をコーティング

○連続使用温度は500度℃

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

クリーンヒーター 「IRP型」

不二鉄工所の『WRS-35x10-IB』は、高精度の巻き取りが可能なLIBセパレーター用の独立アーム式スリッターです。「独立アーム個別制御方式」で張力・接圧設定が行え異幅混合巻取ができるほか、接触巻取、ギャップ巻取の選択ができます。

【特長】

■独立アーム個別制御方式

・各独立アーム毎に、個別の張力・接圧設定が可能

・異幅混合巻取可能

・接触巻取、ギャップ巻取の選択が可能

■独立アーム水平制御方式

・接圧制御において製品自重の影響なし

・巻取製品の端面が良好

■スリット刃上下振動方式

・シェアカッターの上刃・下刃の振動で切れ味抜群

※詳しくはカタログをご覧下さい。お問い合わせもお気軽にどうぞ。

リチウムイオン電池のセパレーター用 独立アーム式スリッター

JMT株式会社では、

様々な部材の加工経験を活用し、

リチウムイオン電池等各種蓄電池に関係した製品開発に携わる

研究・開発部門様の省力化・効率化が図れるようバックアップ致します。

正極・負極へのコーティング処理、

セパレータ(PP・アラミドペーパー)の抜き加工、

タブ端子の切断・電極への溶着、

アルミラミネートフィルムの断裁・シール加工など

といった加工内容の一例をご紹介致します。

詳しくはお問い合わせ、もしくはカタログをダウンロードしてください。

【受託加工】電池開発用の部材

ボンバータ加熱装置は、ゲッターを加熱する装置です。このゲッターは、ガラス管の中に入っていますから炎で温度を上げることはできません。そこで高周波誘導加熱によって加熱するわけです。 また、ゲッターの大きさは様々ですが直径1mm、長さ3~5mm程度のものから昇温させることが可能です。特にSUSのゲッターは温度が上がりにくい為、弊社では、約6000KHzの 発振機を使用します。詳しくはカタログをダウンロードしてください。

また、蛍光灯のゲッター加熱装置は 『ジェミディス加熱装置』の方も御覧ください。

ボンバータ加熱装置

塗布する液の粒子の大きさを選択できます。

FPD各種薄膜コーティング~FPDガラス純水リンスの省力化等、多種に渡り対応可能です。

【特徴】

○塗布する液の粒子の大きさを選択できる

○平均粒子径5μm~1mm

○FPD各種薄膜コーティング~FPDガラス純水リンスの省力化等、

多種に渡り対応可能

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

スプレーコーティング用ノズル(純水リンススプレー)

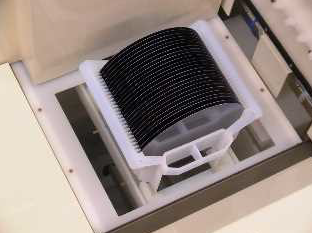

本装置は、同軸バレル構造をチャンバーに持つ、ウエハ50枚一括のバッチ式プラズマアッシング装置です。

ウエハサイズは、5インチ以下、6インチ、8インチに対応しています。

また、オプションにて4インチと6インチ、5インチと6インチウエハ兼用も可能です。

シリコンウエハ上に形成されたフォトレジスト薄膜を高周波プラズマ励起により、低ダメージアッシング(灰化除去)や表面改質等、多様なプロセス用途に利用可能です。

バッチ式プラズマアッシング処理装置(バッチ式プラズマアッシャー)

株式会社新陽の主要製品である『シリコン(Silicon)』のご紹介です。

Φ2インチ~Φ6インチまでのパワーデバイス用プライムウェハーの

製造を中心に、構造用部品材料としてΦ450mmまでの単結晶大口径シリコン

インゴット・プレートの供給と加工も行っております。

パーツはスライス、ラッピング、エッチング、ポリッシングから

マシニング加工、微細加工まで各種精密加工承ります。

【特長】

■資源が豊富

■高純度化し易く硬くて丈夫

■安定した酸化膜が形成でき、高集積化し易い

■結晶を大型化し易い

■半導体材料として幅広い分野で使用されている

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

シリコン(Silicon)

今後の市場拡大が予想されるSiC(シリコンカーバイド)、

GaN(ガリウムナイトラ)などのパワーデバイスにおいて、コスト削減は

重要な課題です。

その中でも、従来の加工プロセスと異る方法でコスト

削減を実現した加工事例をご紹介いたします。

【研磨結果】

■表面粗さ<0.5nm (後工程CMP)

■TTV<2μm/Warp<10μm

■高速圧研磨装置『EJD-6BY』と

固定砥石 『MAD Plate』を使用することで

SiCの両面研削加工を実現

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

SiCの研削 加工事例

■【半導体製造分野:精密コーティング用途でも活躍!】

少量の液を精密に微粒化噴霧できるため、

半導体や電子部品製造工程における「スプレイ塗布による薄膜形成」が可能。

スプレイコーティングは制御が簡単で、機器構成が他の塗布システムに比較してシンプル。

厚塗り~薄膜まで、ひとつのノズルで条件範囲の幅が広いところが特徴です。

■『アトマックスノズル』が選ばれるポイント

・【独自技術・シンプルな構造】:高粘度・スラリーでも目詰まりがありません。

・【高性能・高機能】 :超微粒子(5μm)の噴射が可能です。

・【小型・軽量】 :取り付け場所や用途を選びません。

・【優れたメンテナンス性】 :構成部品は2点のみ。フィルターなし。

・【優れた省エネ性能】 :噴射気体の消費量を大幅に削減します。

※製品の特長は、下記「PDFダウンロード」よりカタログをご覧ください。

スプレイ塗布による薄膜形成が可能なスプレーノズル

リチウムイオン電池の関連技術は日進月歩であり、それぞれの材料においても技術革新が求められています。GEA Niro では、多様なリチウムイオン電池材料に対して、それぞれの特性に応じた噴霧乾燥技術をご提供いたします。

リチウムイオン電池材料向けスプレードライヤ

Φ2インチ~Φ18インチまでのパワーデバイス用プライムウェハーの製造を中心に、構造用部品材料としてΦ450mmまでの単結晶大口径シリコンインゴット・プレートの供給と加工も行っております。

【特長】

■インゴット・ウェハー・エピタキシャルウェハー・パーツとして供給可能

■Φ450mmまでの単結晶大口径シリコンインゴット・プレートの供給・加工が可能(構造用部品材料)

■パーツはスライス、ラッピング、エッチング、ポリッシングから小径加工、微細加工まで各種精密加工可能

※詳しくはカタログをダウンロー�ド、またはお問合せください。

シリコンの素材供給と精密加工

株式会社タアフが行った『半導体製造装置部品』のアルミ加工事例をご紹介します。

材質はA5052を使用し、白のアルマイト処理を施したベースを

製作いたしました。サイズは8X70X150となっています。

当社はアルミ・ステンレス・鉄から鋳物まで様々な素材から精密部品を

加工し��ています。製作内容やお見積りのご相談等、興味を持っていただけ

ましたら何でもお気軽にお問合せ下さい。

【事例】

■品名:ベース(1)

■材質:アルミ(A5052)

■サイズ:8X70X150

■処理:アルマイト(白)

☆★☆★☆★☆★☆★☆★☆★

カタログ【精密部品加工事例集】にて

半導体製造装置部品をはじめ全11点を公開しています。

ぜひダウンロードしてご覧ください。

【半導体製造装置部品】 アルミ部品加工事例

「バ��ッチ式プラズマ処理装置」はLCP・PTFE等の貼付け前処理、デスミア・ドライフィルムの残渣除去に使用可能です。

世界各国の量産工場で200台以上稼働実績があります。

<製品特長>

1.高速、高均一 両面処理

2.豊富な実績

3.面内均一冷却

※詳しくはPDFダウンロード、またはお問い合わせください。

バッチ式プラズマ処理装置

『R631DF』は、高精度研削に対応する一頭超精密平面研削盤です。

ビルトインサーボモータ式のエアースピンドルを採用。

高剛性(μm/300N)エアー静圧軸受けで、高ダンパー効果がございます。

また、従来のラップ工程を研削工程に置き換え、高効率・全自動化を

実現しました。

【特長】

■立軸形

■各種難削材料、ウェーハ研削に対応

■自動搬送システムを搭載

■各種難削材料ウェーハを、高精度に研削加工

■従来のラップ工程を研削工程に置き換え、高効率・全自動化

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

硬脆材料・複合材料ウェーハ研削盤『R631DF』

リチウムイオン及び電気二重層キャパシタ用正極集電体・負極集電体として使用されます。硬度・純度・厚み・孔径精度・開孔率等の指示を頂ければ正極集電体・負極集電体を作成いたします。

【特長】

・コスト削減

・軽量化

・用途様々

・電解液の安定性や熱交換性

※詳細はお問い合わせ、もしくはカタログをご覧ください。

リチウムイオン用連続エッジング��方式集電体【独自技術でコスト削減】

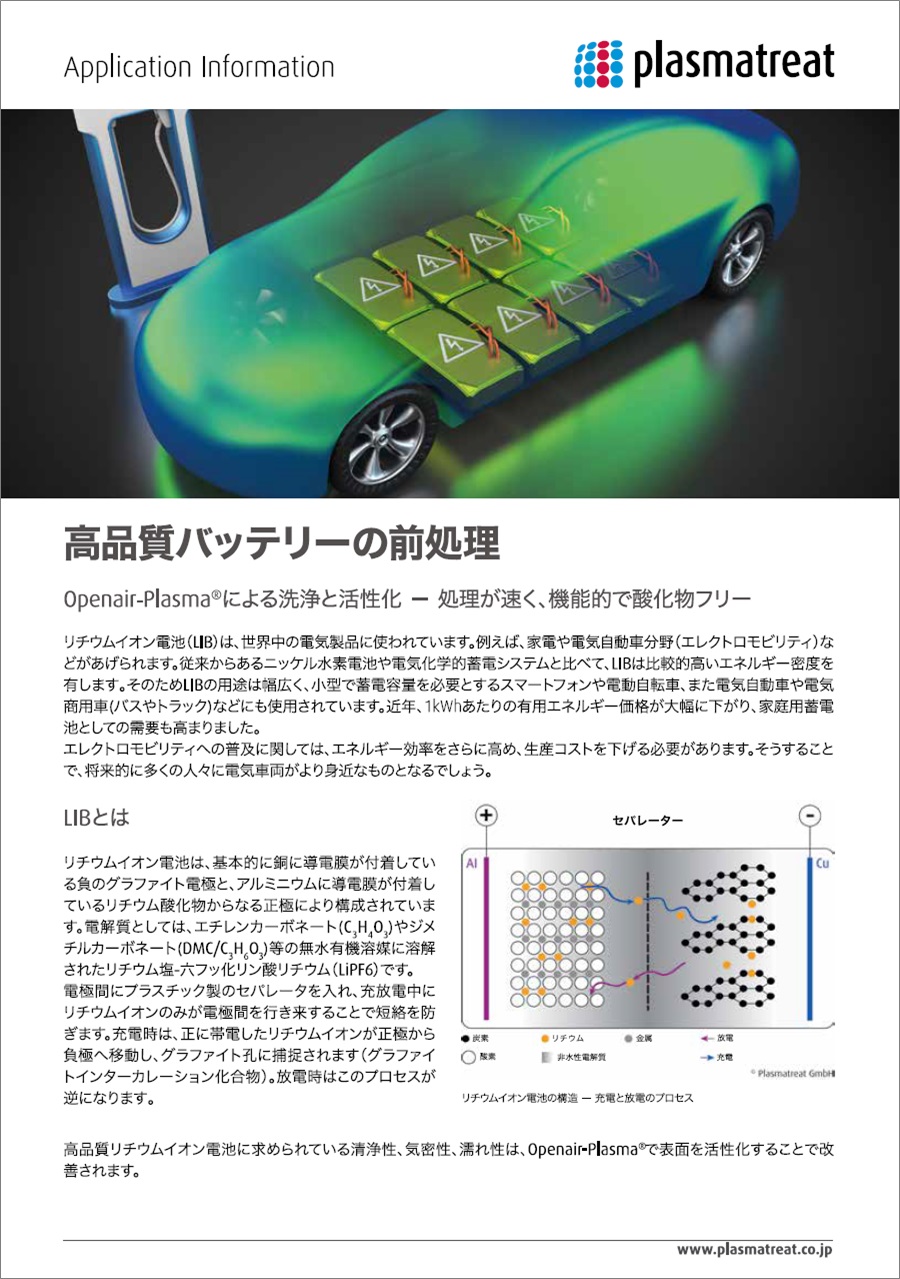

当資料は、Openair-Plasmaを使った高品質バッテリー製品の

表面洗浄と活性化について掲載しています。

リチウムイオン電池(LIB)をはじめ、アプリケーションや

セル加工におけるメリットなどをご紹介します。

【掲載内容(抜粋)】

■Openair-Plasmaによる洗浄と活性化 処理が速く、機能的で酸化物フリー

■LIBとは

■アプリケーション

■プロセスエンジニアリング

■LIB生産におけるメリット

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【資料】高品質バッテリーの前処理

・ハイパワーのフラグシップモデル

N C 4 U 1 3 x A の後継品

●詳しくはお問い合わせ、またはカタログをダウンロードしてください。

NC4U13xBシリーズ 日亜 UV-LEDチップ 紫外線

当社の従来製品「IMD III」を使用して薄ウェハの乾燥処理を

行った場合、ウェハとキャリアを分離した際、隣のウェハ同士が

接触する問題が生じ、乾燥不良の原因となっていました。

『IMD IIID』は、純水引き下げで乾燥処理開始後、ウェハ上部が

純水面から出た直後にウェハ上部を保持。

その後、ウェハとキャリアを分離することにより、ウェハ同士の

接触を防止して、キャリアレス乾燥と同等の乾燥能力を提供できます。

【特長】

■ウォーターマークレス乾燥

■純水引き下げ方式によるマランゴニ乾燥

■従来乾燥法では困難な薄ウェハの乾燥

■IPA消費量の削減(10~20cc/1バッチ)

■3”~8”ウェハの乾燥が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

IPAミスト直接置換乾燥装置『IMD IIID』

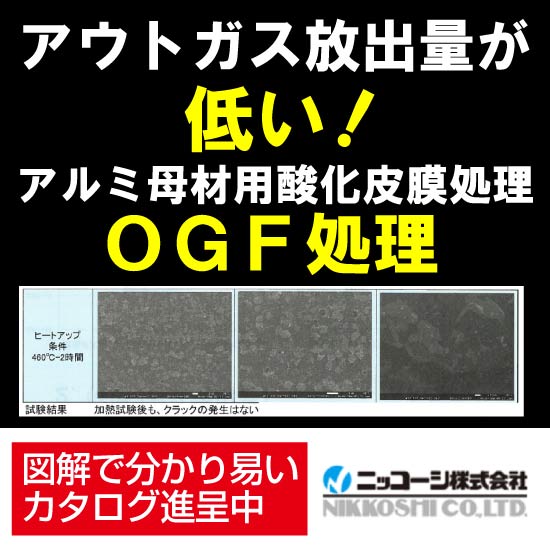

ニッコーシの『OGF処理』は、無孔質、クラックレスのアルミ母材用酸化

被膜処理です。

OGF処理を行うことで、50~400℃まで加熱した場合の表面からの放出ガスは

無垢のアルミレベルとほぼ変わらず、450℃近傍でも酸化被膜にクラックは

発生しません。

複雑な形状のものにも、ほぼ均一な厚みの被膜を形成することができ、

貫通穴や非貫通穴にも処理が可能です。

【特長】

■半導体→水処理コーティング、酸が強いところにも使える

■アルマイトだと剥がれるが、当加工は取れない

■熱膨張と一緒に伸びる

■硫酸アノダイズやシュウ酸アノダイズと比較して耐蝕性に優位

■処理可能サイズ1200×1000×500mm 最大重量450kg

※詳しくはカタログをご覧いただくか、お気軽にお問い合わせ下さい。

アルミ母材用酸化被膜処理『OGF処理』

当社では長年の分級・粉砕技術によりより分散性を高めた粒子径の製品を提供しており、

また、酸洗浄によるpH調整や、各種表面処理のご要望も受け付けております。

これにより、より多くの電子材料製品群への使用検討が可能となっております。

誘電体製品 チタン酸化合物「チタン酸Ca他」 ジルコン酸化合物

調和工業株式会社では各種製品の特殊制作を受注しております。

『キュア炉』は、太陽電池などの大型基板の乾燥に使用できる炉です。

棚が引出型で試料を引出すことが可能で、最大300℃まで対応できます。

大型基板のエージングに適しています。

仕様に合わせた寸法の製作も可能です。

【特長】

■引出型の棚で試料を引き出せる

■最大温度300℃まで対応

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『キュア炉』

『CVD-SiC』は、CVD法(気相成長法)で製造したバルクSiCです。

高純度、耐食性に優れ、半導体製造装置部品として高い性能を発揮。

長寿命で、SiCコート品におけるピンホール、剥離の問題が発生しません。

また、プロセスによって適したグレードを選択できます。

【特長】

■高純度・優れた耐食性

■長寿命

■低抵抗、高抵抗グレード

■プロセスによって好適なグレードを選択可能

■SiCコート品におけるピンホール、剥離の問題が発生しない

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

機能材料『CVD-SiC』

『冷陰極ランプベーキング機』は、

石英ガラス管搬送タイプの蛍光体焼成機です。

加熱温度800℃で、ガス炉、電気炉共に実績があります。

石英ガラス管からのランプの取入取出機構を備え、

バッチ型・インライン型はご要望により対応します。

【特長】

■石英ガラス管搬送タイプ

■加熱温度800℃

■ガス炉・電気炉共に実績あり

■バッチ型・インライン型はご要望により対応

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

冷陰極ランプベーキング機

弊社独自のセラミックス薄板製造技術から生まれた高純度アルミナ基板。

高純度がもたらす高強度により割れにくく基板を薄くできるため、センサーの高性能化にご採用頂いております。

【用途例】センサー 99.9%アルミナ基板

当社では、半導体関係事業社向けに、国内外の半導体材料や製品を

ご提供しております。

併せて、半導体工場で使用された材料や製品などを、再資源化や再利用化

するお手伝いも行っています。

ご要望の際はお気軽にお問い合わせください。

【半導体用材料・製品】

■シリコンインゴット

■サファィアインゴット

■各種ウェハー(シリコンウェハー、膜付ウェハー、サファィアウェハー、

SOIウェハー)

■高純度アルミナ

■CFRTP(丸棒)

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

半導体材料

当社では、デバイスCMPにおける業界標準のウレタンパッドを

取り扱っております。

特殊ポリウレタン材料をベースに、高均一な微小発泡を持つユニークな

構造はスラリーをうまく保持しながら、被加工物へ均等に行き渡らせ、

優れた加工均一性を発揮します。

また、高い段差緩和性能と低スクラッチ性能も実現します。

【ラインアップ】

■各種基板の高平坦化に好適

・IC1000(TM)単層パッド

■酸化膜CMPやメタルCMPに好適

・IC1000(TM) SUBA(TM)積層パッド

・IC1400(TM)積層パッド

■VISIONPAD(TM) IC1000(TM)の次世代品

・VISIONPAD(TM) 6000N積層パッド

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

独立発泡ウレタンパッド

イムテック株式会社では、抵抗加熱法で行う真空蒸着用ボートを取り扱っております。

真空蒸着用ボートには、スタンダードとスペシャルタイプのボートがあります。

スペシャルタイプはBEシリーズで、モリブデンとタングステン材がありますが、タンタルも製作できます。

その他、ご希望の形状に応じて製作いたしますので、ご相談ください。

【スペシャルボート(一例)】

�○製品名:BE-1、BE-2、BE-3、BE-4、BE-7、BE-8

○深さ:3、5.5

○高さ:5、10,12

○板厚:0.2、0.3

○この他にBE-10~20などもあります

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

真空蒸着用製品『スペシャルボート(一例)』

『超純水装置』は、純水装置あるいは逆浸透(RO)膜装置などにより

製造した水(純水)を原水として、残留するイオン類、有機物(TOC成分)、

微粒子、菌体、そしてガス(溶存酸素など)を極�限まで除去・低減した

超純水を製造する装置です。

超純水製造能力として、数100L/hr~数10m3/hrまで

幅広く設計製作します。

【特長】

■比抵抗値18MΩ・cm以上の超純水が得られる

■精密な水質分析に基づき運転管理を診断しメンテナンスを行います

※詳細についてはお問合せください。

整水工業株式会社『超純水装置』

ナイロン製メンブレンフィルターを使用した、耐薬品性に優れたクリーンなカートリッジフィルターです。

メディア自体が親水性のため、水溶液の濾過にもアルコールなどによるプレウェットの必要がありません。

【特長】

■親水性メディア

水など表面張力が高い液体の濾過でも、アルコールなどによるプレウェットの必要が無く、濾過初期の薬液の廃棄量の削減や作業効率のアップが期待できます。

■高いクリーン性

メディア自体が親水性のため湿潤剤を含んでおらず、クリーン性に優れています。

また、全製品出荷前に超純水によるフラッシングを実施していますので、溶出は極めて低レベルで、電子工業界で使用されるPGMEAに対してもクリーン性に優れています。

■高い信頼性

全製品完全性試験を実施済みで、信頼性の高いカートリッジフィルターです。

※詳しくはお問い合わせください。

ナイロンメンブレンカートリッジフィルター TCNMタイプ

当製品は、研削液を砥石の中から滴入し被削材に充分な研削液の供給を実現した

GaN/Al2O3専用高脆材研削砥石です。

従来から課題でありました研削液の供給を砥石の中から滴入することにより、

研削スピードの効率化と目詰まり防止効果を高めました。

温度変化による研削性能のバラツキや砥石の局部温度上昇による早期炭化を防ぎ、

安定した研削加工が可能になります。

【特長】

■砥�石の中から研削液供給実現

■エッジチッピングの大幅低減

■集中度180 研削効率大幅U

■ビトリファイドボンディング

■ポア効果による目詰まり解消

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

GaN/Al2O3専用高脆材研削砥石

半導体、液晶ディスプレイなどの電子工業業界のレジスト濾過用として開発した、オ��ールポリエチレンカートリッジフィルターです。

【特長】

■カートリッジフィルターの構成材料をすべてポリエチレンとした、低溶出のカートリッジフィルターです。

■極めてシャープな孔径分布を有するメンブレンフィルターを採用し、従来のPTFEメンブレンに比べ、高い濾過精度を実現しました。

■電子工業界で使用される有機溶剤などに対してもクリーン性に優れます。

※詳しくはお問い合わせください。

オールポリエチレンカートリッジフィルター TCEタイプ

お探しの製品は見つかりませんでした。

1 / 1

ウェーハプロセスにおけるウェーハ表面仕上げ

ウェーハプロセスにおけるウェーハ表面仕上げとは?

ウェーハ表面仕上げは、パワーデバイスやパワーモジュール製造におけるウェーハ加工の最終段階で行われる重要な工程です。ウェーハ表面の平坦性、清浄度、そして微細な凹凸を精密に制御することで、後続のデバイス形成工程における歩留まり向上、性能安定化、信頼性確保に不可欠な役割を果たします。特にパワーデバイスでは、高電圧・大電流に耐えうる高品質な表面が求められます。

課題

微細な表面欠陥の発生

研磨工程で発生するスクラッチ、パーティクル、エッチング痕などの微細な欠陥が、デバイスの電気特性不良や信頼性低下を引き起こします。

表面平坦性のばらつき

ウェーハ全面での平坦性のばらつきが大きいと、後工程での露光や成膜の均一性が損なわれ、デバイス性能のばらつきや歩留まり低下の原因となります。

表面汚染の残留

研磨剤や洗浄液の残留物、大気中の汚染物質などが表面に付着し、デバイス特性に悪影響を与える可能性があります。

表面状態の再現性不足

工程条件のわずかな変動で表面状態が変化しやすく、安定した品質のウェーハを継続的に供給することが困難になる場合があります。

対策

高度な研磨技術の適用

精密な研磨条件の最適化、高精度な研磨パッドやスラリーの選定により、微細欠陥の発生を抑制し、高い平坦性を実現します。

最適化された洗浄プロセス

超純水洗浄、特殊化学薬品を用いた洗浄、プラズマ洗浄などを組み合わせ、表面の汚染物質を徹底的に除去します。

インライン検査による品質管理

研磨・洗浄工程中にリアルタイムで表面状態をモニタリングし、異常を早期に検知・修正することで、品質の安定化を図ります。

表面改質技術の導入

特定の表面特性(親水性、撥水性など)を付与する表面改質技術により、後工程でのプロセス適合性を向上させます。

対策に役立つ製品例

高精度研磨装置

均一な研磨力を長時間維持し、ウェーハ表面の微細な凹凸を極限まで低減することで、高い平坦性と低欠陥を実現します。

特殊洗浄液

ウェーハ表面にダメージを与えることなく、微細なパーティクルや有機・無機汚染物を効率的に除去し、清浄度を飛躍的に向上させます。

表面欠陥検出システム

ナノレベルの微細な表面欠陥をリアルタイムで高感度に検出し、工程異常の早期発見と品質管理の強化に貢献します。

表面状態評価サービス

原子間力顕微鏡や電子顕微鏡を用いた詳細な表面分析により、ウェーハ表面の状態を正確に評価し、最適なプロセス改善策を提案します。