パワーデバイス&パワーモジュールに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

ウェーハ品質の改善とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

パワーデバイス向け技術 |

パワーモジュール化技術 |

その他パワーデバイス&パワーモジュール |

ウェーハプロセスにおけるウェーハ品質の改善とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

『断熱リング』は、半導体製造工程で使用される拡散炉・CVD炉用高温断熱材です。

外被材及び縫糸は高耐熱性アルミナ長繊維を使用し、長寿命。外被材組成は

Al2O3 72%、SiO2 28%からなり、繊維径は7μmφと細く柔軟性に優れています。

ニチビにしかない高グレード品として、さらに低不純物素材を使用した

先端ニーズ品があります。

【特長】

■外被材及び縫糸は高耐熱性アルミナ長繊維を使用し、長寿命

■酸化ホウ素を含有しないアルミナ長繊維を使用した特許製品

■石英チューブや炭化ケイ素チューブの形状に合わせて縫製加工する

■低不純物素材を使用した先端ニーズ品がある

■外被材組成はAl2O3 72%、SiO2 28%からなり、繊維径は7μmφと

細く柔軟性に優れている

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

拡散炉・CVD炉用高温断熱材『断熱リング』

『ハイパーピュアボトル』は、半導体用高純度薬品容器として

新たな成形技術により生まれた高品質・高精度な多機能容器です。

「6種7層」という圧倒的なバリア機能により、高耐久でハイクリーンな

多層ボトルを実現。

最内層は素材の選択が可能であり、従来ポリエチレン容器では

収納不可能であった薬品もご使用いただけます。

【特長】

■従来のクリーン原料��に比べてパーティクルが1/10以下

■電子工業薬品で懸念される金属溶出も限りなく抑えられる

■HDPE単層に比べ、バリア性能が格段に向上

■ポリエチレン容器では収納不可能であった薬品も使用可能

■改ざん防止機能付き

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

多層ボトル『ハイパーピュアボトル』

研究・試作用 半自動巻取装置「BHWシリーズ」は、リチウムイオンバッテリーやキャパシタの開発と試作用に開発した巻取装置です。

短冊からエンドレスの極板を巻取れる様、それぞれの仕様に合わせたシリーズがあります。

【特徴】

○短冊やロール供給の電極巻取りに対応

○極板巾と長さの組合せに応じて4タイプの標準機種をご用意

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

研究・試作用 半自動巻取装置「BHWシリーズ」

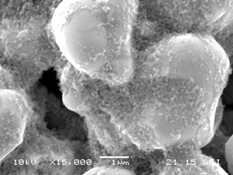

ESK-SIC社は、SiCを用いた半導体産業にとって不可欠な原材料である

高純��度SiCパウダーの製造に長年取り組んでいる企業です。

これによって、ロスの多いシリコン製電子部品にとって代わる投入容量が

極めて大きいシリコンカーバイト製電子部品製造に必要な条件が

整ったことになります。

当社との共同開発にご関心がおありの方、またはご質問がおありの方は

お気軽にお問い合わせください。

※英語版カタログをダウンロードいただけます。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

シリコンカーバイト

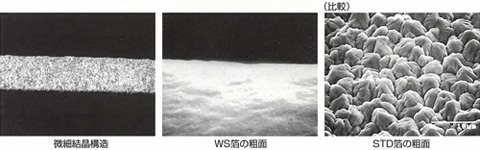

電解箔と圧延箔の両方の長所 (電解箔の優れた結晶構造+圧延箔の優れた耐屈曲特性)��をあわせ持つ両面光沢箔で、電解銅箔の概念を一変させました。この特性を生かして、リチウムイオン電池、リチウムイオンキャパシタの電極材として高い評価を頂いております。充電・放電時の繰り返しの熱履歴サイクルでの伸縮に耐える特性は圧延箔をはるかにしのぎます。圧延銅箔に匹敵する両面の平滑性とWS箔特有の結晶構造は、クラックによる破断を回避できます。幅方向 ・長手方向で厚みバラツキが少なく、薄箔でありながら長尺コイルが可能です。メーター幅での製品対応が可能な為に、大幅なコスト低減に寄与できます。

詳しくはお問い合わせ、もしくはカタログをご覧ください。

リチウムイオン電池・キャパシタ電極用箔材 NC-WS箔

大村技研の『真空乾燥システム』は、充電池やリチウムイオン電池、

リチウムイオンキャパシタ極板等の水分及び溶剤乾燥に利用する装置です。

多数本による乾燥で省スペース化、乾燥時間短縮を実現。

また、高精度な温度コントロールにより、歩留まり向上に貢献します。

フルカスタム対応による製作で、お客様の要望に応えます。

【特長】

■フルカスタム対応による製作で仕様の満足度に貢献

■多数本による乾燥で省スペース化に貢献

■高精度な温度コントロール

■乾燥時間短縮による省エネ

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

真空乾燥システム

NTDシリコン(中性子照射シリコン)は、面内の抵抗率の均一性に優れ、電力用サイリスタ(シリコン制御整流器)として使用され半導体パワーデバイスとして一般産業分野から家電分野まで広く利用されております。

現在、FZシリコンは汚染物質の少なさから、既存のメモリーやDSPなどのICのみならず、MEMSやオプトセンサ分野にも幅広く使用されております。

詳しくはお問い合わせください。

FZウエハ FZシリコン製品 パワーデバイス用NTDシリコン

『スリッター DA700』は、ギャング式、ゲーベル式、どちらの切断方法でも

選択可能なマルチスリッターです。

ミクロン単位の刃組みが可能なHAKUSANカッタースタンドを搭載しています。

HAKUSANカッタースタンドは軸のラジアルブレ、スラストブレともに5ミクロン

以下という高精度を実現、切断品質の向上に貢献します。

【特長】

■リチウム電池電極材等の金属基材複合材を高精度・高品質に切断可能

■カッター軸受け機構にセンサーと軸位置調整用サーボモーターを搭載

■刃同士のクリアランス変動を最小限に抑える自動制御が可能

■イージーオペレーションを実現

■陽極材、陰極材、セパレータ等異なる素材に合わせて選択可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

電池用材料向けマルチスリッター『スリッター DA700』

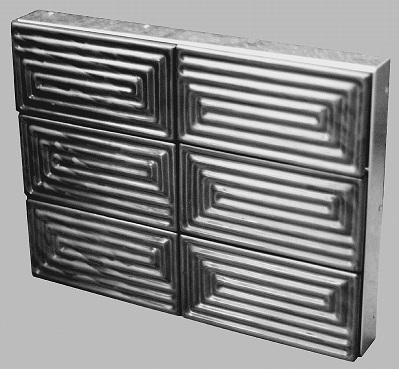

半導体分野では、高純度処理をした黒鉛材が必要とされており、シリコン

単結晶引上炉用の部材(ルツボ、ヒーター)などは不純物を嫌います。

一般的な人造黒鉛素自体は99.9%(代表値でCIP材約800ppm以下)は不純物の

ない素材となっております。

当社では、半導体関連部材・化合物半導体の製造工程、光ファイバー、

熱処理用サセプター、ダミーウ工ハー、薄膜太陽電池の製造装置部材なども、

製造しております。

【製品(抜粋)】

■高純度カーボン発熱体

■シリコン引上用ルツボ

■半導体製造装置治具

■カーボンスパッタリングターゲット

■固体高分子形燃料電池などのセパレータ

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【カーボン製品の用途】半導体・太陽電池

当社では、「電池用スラリー・電池用電極」の試作・開発の受託を

承っております。

配合はお客様のご指定、また当社から材料・配合のご提案も可能。

好適な分散装置・プロセスを選定、数Kg~Pilot Scaleまで

対応可能です。

また、スラリー作製と塗工��を同一サイト内で完結、

スラリー作製のみ、塗工のみの受託も承ります。

ご要望の際はお気軽にお問い合わせください。

【貴社ご要望に応じたお手伝い】

■電池用材料選定

■分散工程

■塗工工程

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

電池用スラリー・電池用電極の試作・開発の受託

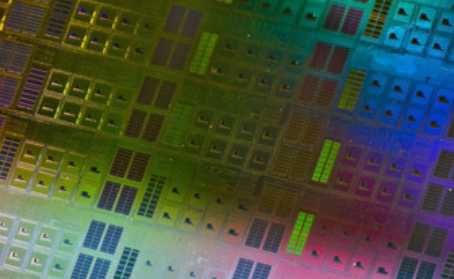

Asia Pacific Microsystems, Inc.(APM)は、ハイテク産業の集積拠点��である台湾の新竹に所在しています。18年以上のIC製造分野の経験と実績を生かしたMEMS専門技術ファンドリーでセンサdie(チップ)を中心に製作しております。

【特徴】

1. TS16949システムでの自動車部品グレード品質

2. 圧力センサの開発・製造・試験を支援

3. 自動車製造部品業への1.5億ユニット以上の出荷実績

4. 市場への短時間投入

MEMSファウンドリーサービス APM

『NIKOLA3K/5K』は、素早い温度応答性と、±0.05℃の温度安定性で

冷却・加熱が制御できる、フロンガス不使用の高冷却能力ペルチェチラー

です。

半導体製造工程のプラズマエッチングに最適化されたデザインで、

ウエハー、ロット同士の品質のバラつきが改善できます。

主要エッチャーメーカーの製品に対応!

温度制御部は、7つのペルチェデバイスで構成され、

1個のデバイスに不具合が起きても、約85%の能力を維持したまま稼働します。

【特長】

■消費電力を最大60%削減

■駆動部は、ポンプと冷却ファンだけのシンプル設計

■騒音・振動を低減

プラズマエッチャーチラー NIKOLA3K/5K

電子部品製造・加工業を行うTDCでは、次世代パワーデバイス材料

『SiC ウエハー』の革新的研磨技術を確立しました。

SiCは大変優れた材料特性から、次世代パワーデバイス材料として有望視

されていますが、研磨プロセスのコストが障壁となっていました。

そこで当社では、東北大学多元物質科学研究所との共同研究、産業技術総合

研究所のご指導の下、自社独自の研磨技術を開発し、短時間・低コストで

ウエハー品質(粗さ・TTV)を実現することに成功しました。

【特長】

■東北大学多元物質科学研究所と��共同研究

■SiCの面粗さ・TTVの高精度化を効率的に実現

■短時間・低コスト

■1個から量産品まで対応

■材料調達から全加工まで対応

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

研磨技術『SiC ウエハー』

NEP (N-Ethyl-Pyrrolidone)を提案可能です。

NEPは、NMP(N-メチル-2-ピロリドン) CAS: 872-50-4 の代替品として検討可能です。

法規制によってNMPの代替品をお探しの半導体や電池製造関係者様、Electronic grade・電材向けグレードをお探しの方は、ぜひお問い合わせください。

※多数の問い合わせを頂いており、��折り返しのご連絡までお時間を頂戴する場合がございます。ご迷惑をおかけいたしますが、何卒ご理解の程よろしくお願いいたします。

NEP(CAS:2687-91-4)

旭精工株式会社のアルミ精密加工製品事例を紹介します。

半導体部品に使用される材質 アルソランの加工製品は「どうやって加工したんですか?」と大手企業の方をうならせた精度の高い製品��です。

他社でも色々と試されたのですが苦戦していたようです。

旭精工株式会社で加工すれば一発で精度をクリアし、非常に驚かれておりました。

確かに厚み公差だけをみると厳しい内容でしたがポイントは材質選びと切削工程の進め方でした。匠の技術が生かされています。

【仕様】

○分類:削り出し部品

○材質:アルソラン

○サイズ:30*500*800

○加工精度:厚み±0.02

○表面処理:脱脂

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

【製品事例】アルミ精密加工製品 削り出し部品 アルソラン

『スリッター DA300』は、リチウム電池電極材等の金属基材複合材を高精度・

高品質に切断する電池材専用スリッターです。

コンパクトなボディにミクロン単位の刃組みが可能なカッタースタンドを

搭載しています。

運用条件を数値設定することによるイージーオペレーションを実現します。

ギャング刃でもゲーベル刃でも素材の特性に応じてお選びいただけます。

【特長】

■5ミクロンの精度を実現したカッタースタンド

■数値設定によるイージーオペレーション

■切断方式は素材に応じて選択可能

■インターロック付きクリーンブースを装備

■油圧拡縮カッター軸搭載

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

電池用材料向けマルチスリッター『スリッター DA300』

リチウムイオン電池負極材料としても注目されるSiOパウダー

D50=1µm~数ミリのGranuleまで、要求スペックによりカスタマイズ。

塊状品(Lump)も承ります。

リチウムイオン電池負極用 一酸化ケイ素(SiO)微粉末

半導体製造装置の延命化のため、他社では不可能な周辺機器の修理を致します。コスト低減はもとより省エネルギー化などの改造も行い、環境問題にも取り組んでいます。

詳しくはお問い合わせ、またはカタログをご覧ください。

株式会社エイディーディー 事業��紹介

EV(電気自動車)の普及や、電子機器間のネットワーク接続など電力消費の増加に伴い、

より高出力・高電流に対応可能な半導体のニーズが高まっており、

SiCなどの次世代半導体材料を用いた「パワー半導体」が注目されています。

しかし、硬くて脆い「SiC」の加工には高い技術が求められます。

従来の機械・レーザー切断では、加工速度の遅さやチッピングの発生を始め、

切断幅があり生産量が低下したり、電極面が切断できないなど多くの問題があります。

弊社のレーザー微細加工「TLS-Dicing」は、加熱と冷却の温度差による熱応力を利用し、

SiCやガラス等の加工が難しい素材でも高速な割断が可能です。

難削半導体材料を扱う様々な業界で活用いただけます。

※難削材、硬脆性材の実際の加工写真やデータは、下記よりダウンロードしてご覧頂けます。

SiC・ガラス等の難加工素材を高速割断 TLS-Dicing

当資料では、イオン注入の基礎として、目的、装置、その評価についてイラストにてご紹介しています。

株式会社イオンテクノセンターでは、研究開発のためのサンプル作製から

量産請負まで、半導体の前工程のプロセスの受託サービスを行っています。

イオン注入でお困りでしたら、是非当社にお任せください。

【掲載内容】

■イオン注入の基礎知識

今さら聞けない【半導体の基礎知識】~イオン注入~※イラスト解説

リチウムイオン電池用巻回機「PEW-380」は、蛇行補正ユニットを小型化し巻取り部直前に配置することで高精度に巻取ることができます。

また、細かな部品一点にもこだわった異物対策を実施しています。

ゾーンブロック方式を採用し、巻取り部まで各材料を完全に分離、各ゾーンでのエアの流れをコントロールする事で粉塵の混入をシャットアウトします。

【特徴】

○世界 最速 クラスの 巻取り 速度 を実現

○不良率の低減

○安全に配慮した機能性の向上

●詳しくはお問い合わせ、またはカタログをダウンロードしてください。

リチウムイオン電池用巻回機 『PEW-380』

「パムアペックスミキサ」は、ショベル羽根による浮遊拡散混合と高速回転するチョッパー羽根による高速剪断分散作用で高品質な製品が得られます。

配合割合、比重が大きく異なる粉体の混合に適しています。

機械はお客様ニーズに合わせて1台毎のカスタマイズに対応いたします。

電池業界では正極材、負極材の混合で使用されており特に正極材の連続混合用途で、問合せが増加しています。

バッチ、連続ともに小型の試験機がございますのでテスト対応が可能です。

※詳しくはお問い合わせ、またはカタログをダウンロードお願いいたします。

【電池業界で活躍】パムアペックスミキサ バッチ式/連続式

MEMSの部分工程請負、全体開発試作から量産ファンダリまで幅広く対応します。

2インチや異型の基板から12インチ(300mm)のMEMSラインのネットワークによりあらゆるご要望に対応。

1枚からの露光、エッチング受託加工、成膜サービス等もお気軽にご相談ください。

本格的なMEMS専用ラインでのファンドリーサービスです。

【サービス一覧】

・PZT成膜サービス

スパッタ法で4,5,6,8インチに対応

・Siディープエッチングサービス

2~12インチに対応します

・100℃以下の低温CVD膜付けサービス

2~6インチに対応します。

・8インチ, 12インチMEMSファンドリーサービス

大型チップ向けMEMS製造が可能

※詳細はPDFをダウンロード下さい。

MEMSファンドリーサービス (ウエハ受託加工サービス)

クリーンヒーター 「IRP型」は、遠赤外線放射セラミックヒーターを組み合わせてユニット化した、サイズ・容量を選べるステンレスケース製パネル型ヒーターです。

発塵の要素が無く、熱衝撃に強く耐冷熱サイクルに優れています。

【仕様】

○パネル1枚にセラミ��ックヒーターエレメント電源電圧200V電力400W

(100mm×200mm)を組み合わせて使用できる

○磁器(セラミック)に釉薬(遠赤外線放射セラミックス)をコーティング

○連続使用温度は500度℃

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

クリーンヒーター 「IRP型」

『LSL-40/100』は、固体UVパルスレーザを用いて当社独自の光学設計により

均一ラインビームを基板に照射し、ワークをステージで動�かすことにより

基板全面にLLOプロセスを行うための小型低価格装置です。

新型レーザを採用することにより、LLO品質が格段に向上。

電源のみでご使用いただけます。

【特長】

■小型・低価格(キャスターにより移動可能)

■電源のみで使用可能

■クラス4の安全対策(光路摺動部遮蔽・インターロック安全回路)

■装置を御検討いただくためのデモ機もご用意

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

新型固体UVレーザLLO装置『LSL-40/100』

不二鉄工所の『WRS-35x10-IB』は、高精度の巻き取りが可能なLIBセパレーター用の独立アーム式スリッターです。「独立アーム個別制御方式」で張力・接圧設定が行え異幅混合巻取ができるほか、接触巻取、ギャップ巻取の選択ができます。

【特長】

■独立アーム個別制御方式

・各独立アーム毎に、個別の張力・接圧設定が可能

・異幅混合巻取可能

・接触巻取、ギャップ巻取の選択が可能

■独立アーム水平制御方式

・接圧制御において製品自重の影響なし

・巻取製品の端面が良好

■スリット刃上下振動方式

・シェアカッターの上刃・下刃の振動で切れ味抜群

※詳しくはカタログをご覧下さい。お問い合わせもお気軽にどうぞ。

リチウムイオン電池のセパレーター用 独立アーム式スリッター

リチウムイオン電池の原料への厳格な加熱温度管理や急速な昇温、降温を要求される工程に対応するため、従来の真空乾燥機にない機構を採用しています。

N2雰囲気加熱も対応可能です。

真空乾燥機 リチウムイオン電池 �原料用

『スタンダードタイプ(QOシリーズ)』は、半導体製造向けの

オゾン発生装置です。

オゾン発生部は石英2重管を使用。

外部オゾン濃度信号により、オゾン濃度を制御します。

ご要望の際はお気軽にご相談ください。

【特長】

■応答特性が迅速

■長寿命

■高信頼性

※詳細についてはお気軽にお問い合わせください。

オゾン発生装置『スタンダードタイプ(QOシリーズ)』

イープランはイオン交換膜電解槽の設計・製作について深い知識を有していると自負しております。

イオン交換膜電解槽ユニットはイオン交換膜、ガスケット、電解槽枠、入口、出口ヘッダー、入口、出口ホース、それらを装着するプレスなどを指します。

食塩電解の場合ですと40A/dm2でサイズが1200×2400で約90枠を油圧プレスなどで装着したものが1万トン/Y-Naoh生産量に匹敵します。

この場合、電解槽枠の陽極側の材料はチタンで出来ており、溶接や曲げ加工に熟練を要し、 陰極側の材料は苛性ソーダの濃度によって使い分けられており、純ニッケルを使用いたします。

これらの技術を応用したものに最近、硫酸電解槽、また半導体関係の高純度精製装置にも多く使用されております。

【技術的特長】

・電解電圧が低く、電力消費量が少ない

・陽極室と陰極室を爆着によって確実に接合でき導電性が良い

・溶接部が少ないため漏洩が皆無である

・熱や圧力による応力解析を行うことが出来る

※詳しくはお問い合わせください。

【半導体関連】電力消費量が少ない イオン交換膜電解槽

株式会社新陽の主要製品である『シリコン(Silicon)』のご紹介です。

Φ2インチ~Φ6インチまでのパワーデバイス用プライムウェハーの

製造を中心に、構造用部品材料としてΦ450mmまでの単結晶大口径シリコン

インゴット・プレートの供給と加工も行っております。

パーツはスライス、ラッピング、エッチング、ポリッシングから

マシニング加工、微細加工まで各種精密加工承ります。

【特長】

■資源が豊富

■高純度化し易く硬く�て丈夫

■安定した酸化膜が形成でき、高集積化し易い

■結晶を大型化し易い

■半導体材料として幅広い分野で使用されている

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

シリコン(Silicon)

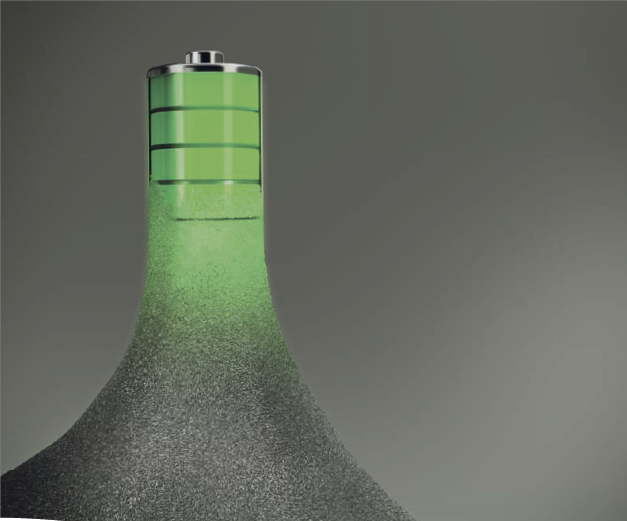

御国色素では、日本基幹産業の"最後の砦"と期待されるリチウムイオン

電池部材の研究開発を行っています。

カーボンブラック、カ��ーボンナノチューブ(CNT)の分散性を向上した

分散液を開発しており、この分散液を用いると、電池の品質のばらつきを

おさえ、歩留まり良好、高放電容量で、しかもサイクル劣化が小さい

リチウムイオン電池を製造することができます。

当社は、独自の微粒子化・分散安定化技術を用いた機能性顔料分散液で

お客様のニーズにお応えいたしますので、お気軽にお問い合わせください。

【特長】

■電池の品質ばらつきが小さく、歩留まりが良好で高放電容量かつ

サイクル劣化が小さい二次電池正極用分散液を提供

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【歩留まり良好、高放電容量】リチウムイオン電池

今後の市場拡大が予想されるSiC(シリコンカーバイド)、

GaN(ガリウムナイトラ)などのパワーデバイスにおいて、コスト削減は

重要な課題です。

その中でも、従来の加工プロセスと異る方法でコスト

削減を実現した加工事例をご紹介いたします。

【研磨結果】

■表面粗さ<0.5nm (後工程CMP)

■TTV<2μm/Warp<10μm

■高速圧研磨装置『EJD-6BY』と

固定砥石 『MAD Plate』を使用することで

SiCの両面研削加工を実現

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

SiCの研削 加工事例

リチウムイオン電池の関連技術は日進月歩であり、それぞれの材料においても技術革新が求められています。GEA Niro では、多様なリチウムイオン電池材料に対して、それぞれの特性に応じた噴霧乾燥技術をご提供いたします。

リチウムイオン電池材料向けスプレードライヤ

■装置概要

本装置はアルミ箔・銅箔等の薄箔に、活物質を塗布したものの充填量を⾼める為に、精度よく圧延する機械

★デモ機が社工場に常設しておりますので、テストご希望の際はご連絡下さい。

エアハイドロ式加熱ロールプレス RH-0307-2525-HW

Φ2インチ~Φ18インチまでのパワーデバイス用プライムウェハーの製造を中心に、構造用部品材料としてΦ450mmまでの単結晶大口径シリコンインゴット・プレートの供給と加工も行っております。

【特長】

■インゴット・ウェハー・エピタキシャルウェハー・パーツとして供給可能

■Φ450mmまでの単結晶大口径シリコンインゴット・プレートの供給・加工が可能(構造用部品材料)

■パーツはスライス、ラッピング、エッチング、ポリッシングから小径加工、微細加工まで各種精密加工可能

※詳しくはカタログをダウンロード、またはお問合せください。

シリコンの素材供給と精密加工

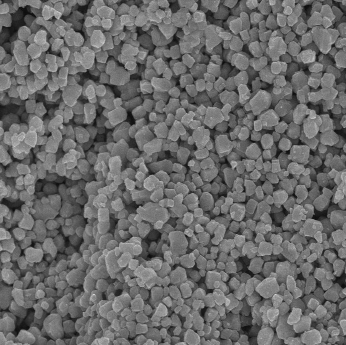

『パルセラム BT』は、蓚酸塩法で合成されたチタン酸バリウム

(BaTiO3)です。

古くからコンデンサの材料として使用され、特に積層セラミックス

コンデンサ(MLCC;Multi Layer Ceramics Capacitor)の誘電体原料として

長年使用されています。

当社では微粒化タイプの他、粒子径が2.0μm以上の大粒子タイプも

取り揃えておりますので、お気軽にお問い合わせください。

【特長】

■高い誘電率

■組成比(Ba/Ti 比)の安定したチタン酸バリウムが得られる

■高純度品の合成が可能

■粒度のそろった粒子が得られる

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

誘電体材料『パルセラム BT』

株式会社タアフが行った『半導体製造装置部品』のアルミ加工事例をご紹介します。

材質はA5052を使用し、白のアルマイト処理を施したベースを

製作いたしました。サイズは8X70X150となっています。

当社はアルミ・ステンレス・鉄から鋳物まで様々な素材から精密部品を

加工しています。製作内容やお見積りのご相談等、興味を持っていただけ

ましたら何でもお気軽にお問合せ下さい。

【事例】

■品名:ベース(1)

■材質:アルミ(A5052)

■サイズ:8X70X150

■処理:アルマイト(白)

☆★☆★☆★☆★☆★☆★☆★

カタログ【精密部品加工事例集】にて

半導体製造装置部品をはじめ全11点を公開しています。

ぜひダウンロードしてご覧ください。

【半導体製造装置部品】 アルミ部品加工事例

プランゼーのタングステン・モリブデン製アークチャンバーは、材料メーカーだからこそ保証できる高品質タングステン・モリブデン素材を使用し、プランゼー日本工場の高い品質基準の下で製造されています。

イオン注入 タングステン・モリブデン製品

『R631DF』は、高精度研削に対応する一頭超精密平面研削盤です。

ビルトインサーボモータ式のエアースピンドルを採用。

高剛性(μm/300N)エアー静圧軸受けで、高ダンパー効果がございます。

また、従来のラップ工程を研削工程に置き換え、高効率・全自動化を

実現しました。

【特長】

■立軸形

■各種難削材料、ウェーハ研削に対応

■自動搬送システムを搭載

■各種難削材料ウェーハを、高精度に研削加工

■従来のラップ工程を研削工程に置き換え、高効率・全自動化

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

硬脆材料・複合材料ウェーハ研削盤『R631DF』

リチウムイオン及び電気二重層キャパシタ用正極集電体・負極集電体として使用されます。硬度・純度・厚み・孔径精度・開孔率等の指示を頂ければ正極集電体・負極集電体を作成いたします。

【特長】

・コスト削減

・軽量化

・用途様々

・電解液の安定性や熱交換性

※詳細はお問い合わせ、もしくはカタログをご覧ください。

リチウムイオン用連続エッジング方式集電体【独自技術でコスト削減】

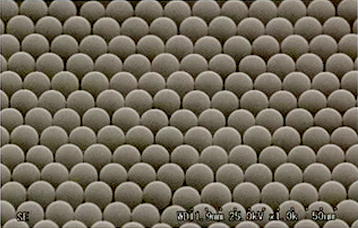

当社では、高屈折率ナノフィラーなどの用途に使用可能な「ジルコスター」をはじめ、「シーホスター KEシリーズ」や「ソリオスター RAシリーズ」など、様々な製品を多数ラインアップしております。

日本触媒の微粒子は、独自の技術で開発したもので、ナノ~ミクロンサイズの様々な素材の微粒子(無機粒子、有機無機複合粒子、有機粒子)を取り揃えています。

これらの微粒子は、高度な品質が要求される電子材料分野を中心に全世界で幅広く利用されています。

【ラインアップ】

無機粒子

■ジルコスター (ジルコニアナノ粒子)

■シーホスター KEシリーズ (シリカ微粒子)

有機無機複合微粒子

■ソリオスター RAシリーズ

有機微粒子

■エポスター MAシリーズ(アクリル系、アクリル-スチレン系微粒子)

■エポスター MXシリーズ(アクリル系微粒子)

■エポスターシリーズ (メラミン系、ベンゾグアナミン系粒子)

※詳しくはイプロス内の各製品ページをご覧いただくか、お気軽にお問い合わせ下さい。

日本触媒の微粒子 ナノ~ミクロン・無機/有機/複合粒子

・ハイパワーのフラグシップモデル

N C 4 U 1 3 x A の後継品

●詳しくはお問い合わせ、またはカタログをダウンロードしてください。

NC4U13xBシリーズ 日亜 UV-LEDチップ 紫外線

当社では、世界最大クラスのLEDチップメーカーEpistar社製の

『LEDチップ』を取り扱っております。

植物育成用をターゲットとした660nm、730nmの波長帯、

ハイパワー赤外チップとして850nm、940nmの波長帯など、

青色LEDの短波から、1000nmを超える赤外まで、幅広くラインアップ。

LEDベアチップから評価をご希望されるお客様はEpistar製品を

ぜひ一度ご検討ください。

【主要ラインラップ(Epi Wafer/Bare Chip)】

■AlInGaP(四元素)LED

■InGaN LED

■AlGaAs High Power LED

■その他:UV関連、VCSEL、化合物太陽電池、Mini/Micro LED など

※詳しくは、お問い合わせください。

Epistar社製LEDチップ

『LMS蛍光体』は、白色LEDに使用される希土類励起の

シリケート系蛍光体です。

結晶化度はYAGに比べ優れており、白色LEDに向けて幅の広い励起帯域を

持っているためUVチップや青色チップ、さらには青緑チップも

お使い頂けます。

様々な色温度や指標に対応可能となるように、現在発光ピーク波長を

基準として多彩なラインアップをご用意しております。

【特長】

■優れた化学安定性

■毒性・放射性物質を含まない

■環境に対して安全

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

LED用蛍光体『LMS蛍光体』

当社では長年の分級・粉砕技術によりより分散性を高めた粒子径の製品を提供しており、

また、酸洗浄によるpH調整や、各種表面処理のご要望も受け付けております。

これにより、より多くの電子材料製品群への使用検討が可能となっております。

誘電体製品 チタン酸化合物「チタン酸Ca他」 ジルコン酸化合物

お探しの製品は見つかりませんでした。

1 / 2

ウェーハプロセスにおけるウェーハ品質の改善

ウェーハプロセスにおけるウェーハ品質の改善とは?

パワーデバイス&パワーモジュール業界において、ウェーハプロセスのウェーハ品質改善は、最終製品の性能、信頼性、歩留まりに直結する極めて重要な課題です。高効率・高信頼性が求められるパワー半導体では、微細な欠陥や不均一性がデバイスの電気特性に悪影響を与え、故障の原因となるため、ウェーハ表面の平坦性、清浄度、結晶構造の均一性などを高水準で維持・向上させることが不可欠です。これにより、より高性能で長寿命なパワーデバイスの実現を目指します。

課題

微細欠陥の検出と除去の困難さ

ナノメートルオーダーの微細なパーティクルや結晶欠陥は、従来の検査技術では見逃されやすく、ウェーハ上に残存することでデバイス性能の低下や歩留まり悪化を招きます。

プロセス均一性の維持

成膜、エッチング、ドーピングなどの各プロセスにおいて、ウェーハ全体で均一な特性を実現することが難しく、場所によるばらつきがデバイス特性のばらつきにつながります。

材料特性のばらつき

使用する原材料(シリコン、SiCなど)の結晶性や不純物レベルにばらつきがあると、それがウェーハ品質に影響し、最終的なデバイス性能に影響を及ぼします。

環境要因による汚染

製造環境中の微細な塵埃や化学物質、静電気などがウェーハ表面に付着し、欠陥の原因となることがあります。

対策

高精度欠陥検査システムの導入

レーザー散乱法や画像解析技術を駆使し、微細な欠陥を高感度かつ高解像度で検出・分類するシステムを導入し、早期発見と対策を可能にします。

プロセスパラメータの最適化と制御

各プロセスにおける温度、圧力、流量、時間などのパラメータを精密に制御し、ウェーハ全体での均一性を最大化するアルゴリズムや装置を開発・適用します。

高純度材料の選定と管理

不純物含有量が極めて少なく、結晶性が高い原材料を選定し、製造工程全体で厳格な品質管理を行うことで、材料由来の欠陥を排除します。

クリーンルーム環境の高度化

清浄度クラスの向上、静電気対策の強化、搬送システムの最適化などにより、製造環境からの汚染リスクを最小限に抑えます。

対策に役立つ製品例

高解像度ウェーハ検査装置

ナノレベルの微細欠陥をリアルタイムで検出し、不良箇所を特定することで、ウェーハ品質のばらつきを低減し、歩留まり向上に貢献します。

プロセス制御最適化ソフトウェア

AIや機械学習を活用し、複雑なプロセスパラメータをリアルタイムで分析・調整することで、ウェーハ全体での均一性を高め、再現性の高い製造を実現します。

超高純度原材料供給サービス

厳格な品質管理のもと製造された、不純物レベルが極めて低い原材料を提供することで、材料由来の欠陥リスクを排除し、ウェーハの基盤品質を向上させます。

クリーンルーム環境モニタリングシステム

空気中の微粒子数、温度、湿度、化学物質濃度などを常時監視し、異常を検知した場合にアラートを発することで、製造環境の安定性を維持し、汚染を防ぎます。