パワーデバイス&パワーモジュールに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

ボンディング強度の安定化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

パワーデバイス向け技術 |

パワーモジュール化技術 |

その他パワーデバイス&パワーモジュール |

組立・パッケージングにおけるボンディング強度の安定化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

(三洋ライフマテリアル(株)取扱品です。お問合せは03-3518-2193まで)

一般的なシリコーン接着剤やエポキシ樹脂等に比べ、低コストかつ初期強度が立ち上がるまでの養生時間が短いため、生産性を向上させることが可能です。

また最新のRoHSにも適合しているため、安心してご使用頂けます。 弊社では高耐熱タイプやUL94V-0を取得した難燃性を有するタイプなど、特色のある品番を取り揃えております。

幅広いラインナップのホットメルトガンと組み合わせる事により、用途ごとに最適なソリューションを提案致します。

【用途】

■基板上の部品の防振補強

■基板・構成部品のカプセル化

■ケーブルの結束・固定

■ポッティング・シーリング

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

電子部品向けホットメルト商材

ノーランド社の紫外線硬化型接着剤は UV(紫外線)を照射することにより、短時間で硬化するタイプの高機能接着剤です。

主に電子部品用に開発された「UV硬化型電子機器用接着剤(NEA)」と精密部品や光学レンズなどの「UV硬化型光学用接着剤(NOA)」がございます。

NOAシリーズには低屈折率(1.315)から高屈折率(1.70)までの製品ラインナップがございます。

機能性接着剤 NORLAND(ノーランド)

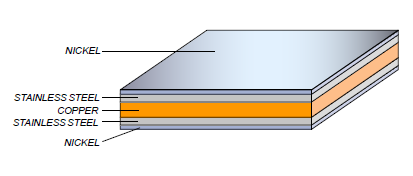

『SIGMAクラッド材』は、Li-Ion電池パック向けの接合用クラッド材です。

抵抗溶接、レーザー溶接との親和性を持ち、表面ははんだ付けが可能。

純ニッケルにより優れた導電性を発揮。

ステンレス層により、軽量ながら溶接強度を向上しています。

【特長】

■抵抗溶接、レーザー溶接との親和性

■はんだ可能な表面

■純ニッケルより優れた導電性

■高い電気容量

※詳しくはPDFをダウンロード頂くか、お気軽にお問い合わせ下さい。

『SIGMAクラッド材』

『アロニックスシリーズ』は、紫外線、可視光の幅広い波長領域

での接着が可能な光硬化型接着剤です。

可視光・紫外線硬化タイプの「LCRシリーズ」をはじめ、

紫外線嫌気硬化タイプの「BUシリーズ」、紫外線硬化タイプ

「UV-3000シリーズ」をラインアップ。

また、材料、被着物の形状により、紫外線の当たらない部分でも

硬化可能な嫌気性付与タイプもございます。

【特長】

■1液性であり、軽量・混合が不要

■光により短時間で硬化

■作業時間短縮、コストダウンが可能

■硬化波長、嫌気性付与、硬化物特性の幅広い選択・設計が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

光硬化型接着剤『アロニックスシリーズ』

部品不足による実装の納期遅れの対応策の提案希望を頂戴しており,選択肢を持つため事前に代替品を使ったサンプル試作,評価をおすすめしております。

(カタログから相当品クロスリファレンス表をダウンロードできます)

信頼性の求められる車載品において、いざ不足した際に評価から始めると、タイトスケジュールになりがちです。

Bournsの耐硫黄型膜抵抗器およびアレイなら、腐食に関連した故障を低減し、システムの信頼性、性能、堅牢性が向上し、ダウンタイムを低減します。

■特長■

薄膜および厚膜

単品チップ抵抗器およびアレイ

大電力:定格電力 (70 °C)0.03 ~ 2W

抵抗値範囲:0.03 Ω ~ 20 MΩ

温度係数:±100, ±200, ±400 ppm/°C

動作温度範囲:–55 ~+125/155 °C

様々な種類のはんだ付けに対応

また、クロスリファレンス表(Yageo,Vishay,KOA)以外のメーカーも代替品をご提案いたします。

抵抗器以外にも車載採用実績のある製品(AEC-Q100対応品)をご提案できますので、評価用サンプルの手配からお気軽にご相談ください。

【Bourns】車載グレードAEC-Q200対応チップ抵抗器

■加工方法が簡単。

ロールラミネート+アフターキュアでの接着が可能。

■耐湿性に優れている。

■ポリイミドフィルム基材フレキシブルプリント回路と補強板との接着に最適。

■長期ライフが保てる。

補強板接着用接着剤(半硬化)シート BS

『CFast』は、ハギワラソリューションズが取り扱うSATA SSDです。

VPG対応で4K動画対応の映像機器でも安定した録画を実現します。

独自のページマッピング方式を採用することより、NANDフラッシュメモリへの

書き換え頻度を抑え、従来品より製品寿命を延ばしています。

さらに、突然の瞬停・電源断にも独自のリカバリー機能により、

データ損失やデバイス破損を防ぎます。

【特長】

■安定速度

■高速ランダムライト

■LiveMonitorに対応

■長寿命

■電源断耐性

■SATA6.0Gbps

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

産業/工業機器向け CFast

厳しい環境下で長期の高信頼性システムをサポートする車載向け製品。

SPI, Dual I/OおよびQuad I/O SPIなどの全ての主なプロトコルをサポート。

133MHzの周波数に対応し、532Mbpsのスループットが可能。

車載向けSerial Flash製品

2000年代よりEVリレー用端子を生産してきた実績があります。

製造方法としては、⑴冷間圧造加工と切削加工の組み合わせ、⑵冷間圧造加工のみ(切削レス)の2種類での製造が可能です。形状・品質・数量に伴い最適な工程設計でご提案いたします。

【特長】

1. 実績

・20年以上の製造ノウハウを蓄積

・多段冷間圧造フォーマーで切削レス化も可能

2. 保有設備

・多段冷間圧造フォーマー

・CNC旋盤・CNC2スピンドル旋盤

・専用タッピングマシン

・炭化水素洗浄機

・水素還元炉

・クリーンブース

・専用自動検査機

3. 品質保証

・外観検査(自動検査機・目視選別)

・脱気パッケージ対応

・クリーンブース(コンタミ対応)

部品|EVリレー用端子

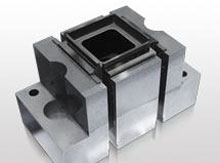

半導体フォーミング金型用セルテスDLCコーティングは、PVDとプラズマCVDのハイブリッドプロセスによる新しいDLC(ダイヤモンドライクカーボン)コーティングです。複合多層膜の採用により、従来のDLCと比較して密着力にすぐれ、厚膜(~ 5μm)が可能なため、抜群の耐久性を示します。また超硬合金だけでなく、工具鋼上でも下地強化層の採用により高い面圧に対応できます。DLC コーティングは表面が非常に平滑で硬く摩擦係数が低いため、はんだめっきやアルミ等の軟質金属の凝着を起こしません。このため金型に付着したはんだくずによる不良を飛躍的に低減し、クリーニング頻度の低減により生産性を飛躍的に向上できます。詳しくはカタログをダウンロードしてください。

半導体フォーミング金型用セルテスDLCコーティング

Seal-glo「NE9000H」は高温硬化型接着剤として開発された1液加熱硬化型のエポキシ接着剤です。

【特徴】

両面リフロー用接着剤で、クリームはんだと併用してお使いいただけます。

ディスペンサー塗布時、山形状が高いため、gap間の大きい部品の固定や、アンダーフィルの代わりにコーナーボンドとしても使用可能です。

クリームはんだのセルフアライメント機能が働いた後に接着剤が硬化するため、はんだのセルフアライメント性や、はんだ溶融時の沈み込みを阻害しません。

赤色ボンドの為、画像検査(SPI)での確認が出来ます。

【採用事例】

車載LEDヘッドライトの実装用に採用され、量産開始しました。

特性や硬化物特性など、詳細はPDFをダウンロードいただくか、お問い合わせください。

±50μの高精度実装に使える!セルフアライメント接着剤。

当資料では、導電性ペースト『ドータイト』導電性接着剤シリーズに

ついてご紹介しております。

「導電性接着剤選定早見表」をはじめ、「特性表」や「用途例」などを

図表を用いて掲載。

製品の選定に、是非ご活用ください。

【掲載内容】

■導電性接着剤選定早見表

■導電性接着剤ラインアップ

■導電性接着剤特性表

■導電性接着剤用途例

■海外インベントリー登録状況

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

導電性ペースト『ドータイト』導電性接着剤シリーズ

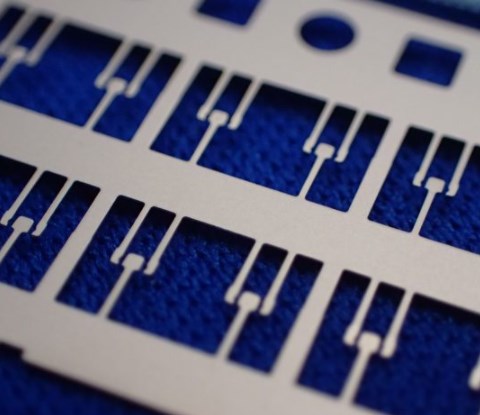

ディスクリート(個別)半導体の小信号パッケージに使用されるリードフレームの

製作事例を紹介します。

リードフレームの材質はCu合金や42Alloyで、材厚は0.08~0.2mmが主流になります。

打ち抜き部は±0.02mmの加工精度を出しており、高品位なリードフレームです。

【事例】

■製品:小信号トランジスタ用リードフレーム

■業界:半導体

■加工分類:プレス、打抜き、曲げ

■精度:±0.02mm(打抜き部)

■材質:Cu合金、42Alloy

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【製品事例】リードフレーム

お探しの製品は見つかりませんでした。

1 / 1

組立・パッケージングにおけるボンディング強度の安定化

組立・パッケージングにおけるボンディング強度の安定化とは?

パワーデバイスやパワーモジュールにおいて、チップとリードフレーム、あるいはチップ同士を電気的・機械的に接続するボンディング工程の強度を一定に保つこと。これにより、製品の信頼性向上、長寿命化、および歩留まり改善を目指す。

課題

ボンディング材料のばらつき

使用するワイヤーやペーストなどのボンディング材料の品質や特性にばらつきがあると、接合強度が不安定になる。

接合プロセス制御の不十分さ

ボンディング時の温度、圧力、時間などのプロセスパラメータが適切に管理されていないと、接合部の品質に影響が出る。

異物混入による接合不良

組立工程中に異物がボンディング箇所に混入すると、接合強度の低下や断線の原因となる。

熱応力による剥離

パワーデバイスは動作中に大きな温度変化を伴うため、接合部に熱応力が発生し、ボンディング層の剥離を引き起こすことがある。

対策

材料品質の厳格な管理

ボンディング材料のサプライヤー選定基準を厳格化し、ロットごとの品質検査を徹底することで、材料の均一性を確保する。

プロセスパラメータの最適化と監視

ボンディング装置のパラメータを最適化し、リアルタイムで監視・フィードバック制御を行うことで、安定した接合品質を実現する。

クリーンルーム環境の維持

組立・パッケージング工程全体を高度なクリーンルーム環境で実施し、異物混入のリスクを最小限に抑える。

高信頼性接合技術の導入

熱応力に強い材料や、より強固な接合を実現する新しいボンディング技術(例:フリップチップ、異方性導電膜)を導入する。

対策に役立つ製品例

高純度ボンディングワイヤー

不純物が少なく、均一な特性を持つワイヤーは、安定した電気的・機械的接続を可能にし、ボンディング強度のばらつきを低減する。

精密ボンディング装置

温度、圧力、時間を高精度に制御できる装置は、プロセスパラメータの安定化に貢献し、接合品質の均一性を高める。

クリーンルーム用封止材

異物付着を防ぎつつ、優れた絶縁性・耐熱性を有する封止材は、ボンディング箇所の保護と信頼性向上に寄与する。

熱伝導性接着剤

高い熱伝導性と優れた接着強度を両立する接着剤は、熱応力を緩和しつつ、チップと基板の強固な接合を維持する。