パワーデバイス&パワーモジュールに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

バリ・フラッシュの除去とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

パワーデバイス向け技術 |

パワーモジュール化技術 |

その他パワーデバイス&パワーモジュール |

組立・パッケージングにおけるバリ・フラッシュの除去とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

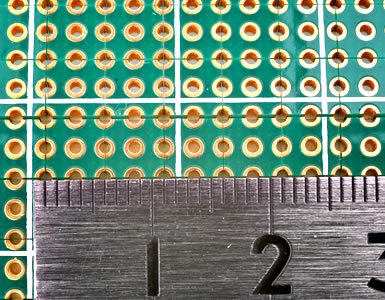

当社ではダイヤモンドブレードを使用してセラミックス、ガラス、ガラエポ

(FR-4)、テフロンなどの基板及び電子部品の精密切削を行っております。

また、ダイシング加工による銅スルーホール内のバリ・チッピングの低減の

ご提案も行っております。

プレス、ルーター加工より金属バリ・チッピングの低減及び

スルーホール内のダメージの低減が可能になります。

【特長】

■クラス10000のクリーンルームを保有

■ダイシングマシーン(ツインスピンドル)をはじめとする切削加工機器

■確かな検査で確実な品質をお約束する各種検査機器

■お客様のご要望にお答えすべく万全の設備体制

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

ダイシング切削加工サービス

お探しの製品は見つかりませんでした。

1 / 1

組立・パッケージングにおけるバリ・フラッシュの除去

組立・パッケージングにおけるバリ・フラッシュの除去とは?

パワーデバイスやパワーモジュール製造における組立・パッケージング工程では、成形時に発生する余分な樹脂(バリ・フラッシュ)が製品の品質や信頼性に悪影響を与える可能性があります。これらのバリ・フラッシュを効果的に除去することは、高性能かつ高信頼性のパワーデバイスを実現するために不可欠なプロセスです。

課題

微細バリの除去困難性

微細なバリ・フラッシュは、目視での確認や手作業での除去が難しく、自動化も容易ではありません。これが製品の電気的特性や熱特性に影響を与える可能性があります。

製品損傷リスク

バリ・フラッシュ除去の際に、製品本体や内部配線を傷つけてしまうリスクが伴います。特にデリケートな構造を持つパワーデバイスでは、このリスクが高まります。

生産効率の低下

バリ・フラッシュの除去に時間がかかったり、不良品が発生したりすることで、全体の生産効率が低下し、コスト増加につながります。

品質のばらつき

除去方法やオペレーターのスキルによってバリ・フラッシュの除去品質にばらつきが生じ、製品全体の品質安定性を損なう可能性があります。

対策

精密研磨技術の適用

微細なバリ・フラッシュを効率的かつ製品を傷つけずに除去するために、精密な研磨技術を導入します。これにより、均一で高品質な除去が可能になります。

自動化された除去システム

画像認識技術とロボットアームを組み合わせた自動化システムにより、バリ・フラッシュの検出と除去を効率化します。これにより、人為的なミスを減らし、生産性を向上させます。

特殊洗浄液による溶解

特定の樹脂に対応した特殊洗浄液を使用し、バリ・フラッシュを溶解・除去します。製品へのダメージを最小限に抑えながら、効果的な除去を実現します。

成形条件の最適化

バリ・フラッシュの発生自体を抑制するために、成形時の圧力、温度、金型設計などの条件を最適化します。根本的な発生量を減らすことで、除去工程の負荷を軽減します。

対策に役立つ製品例

高精度バリ取り装置

微細なバリ・フラッシュをピンポイントで検出し、レーザーや精密工具を用いて除去する装置です。製品へのダメージを最小限に抑え、高い除去精度を実現します。

画像認識付き自動除去ロボット

カメラでバリ・フラッシュを認識し、アームで正確に除去するシステムです。複雑な形状の製品にも対応し、生産ラインの自動化に貢献します。

環境対応型樹脂溶解剤

特定の成形樹脂を安全かつ効率的に溶解する特殊な洗浄液です。製品の材質に影響を与えにくく、環境負荷も低減します。

成形金型最適化コンサルティング

バリ・フラッシュの発生を抑制するための金型設計や成形条件の最適化に関する専門的なアドバイスとソリューションを提供します。根本的な課題解決を支援します。