半導体・センサ・パッケージングに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

パッケージ別外部ピンの損傷防止とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

パッケージング材料・部品 |

パッケージ解析/シミュレーションソフト |

めっき・エッチング |

設計・試作・製造受託 |

半導体組立装置 |

その他半導体・センサ・パッケージング |

製品検査におけるパッケージ別外部ピンの損傷防止とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

当社が取り扱っている「白金メッキ」をご紹介いたします。

耐酸化性や耐食性、耐熱性に優れ電子機器接点や電極、

半導体製品など幅広く利用。

また、ロジウムメッキとよく似た性質でもある為、装飾目的で

利用されることもあります。

【対応情報】

■めっき可能な材質:チタン、ステンレス、銅系材料など

■長所:電気伝導性、耐薬品性

■メッキ槽サイズ:300×400×300mm

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

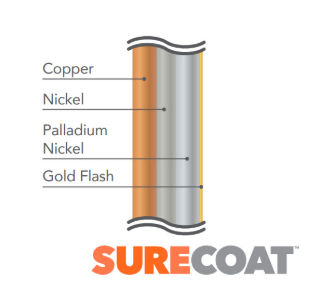

当社で取り扱っている『メッキオプションSURECOATT』は、パラジウム

ニッケル+金フラッシュメッキを使用した高信頼性メッキです。

SEARAY1.27mmピッチ高密度アレイで使用可能で周囲温度150℃、

5,000サイクルの耐久性を持ちます。

半導体テスターや航空宇宙、(海外:自動車)など、高温・高サイクル用途に

好適なメッキオプションです。

【特長】

■パラジウムを使用したメッキオプション

■挿抜回数(通常:約100回→約3,000回など)

■温度耐熱(通常:125℃→150℃~200℃)

※詳しくはPDF(英語版)をダウンロードしていただくか、お気軽にお問い合わせください。

【3分でわかる!基礎知識】シリーズ!

今回は【デバイス製造技術】についてご紹介します!

デバイス製造技術とは?またデバイス製造技術にはどんな役割があり、必要な技術はどんなものか、「パッケージ」「パッケージング工程」「半導体デバイス製造時評価」等について分かりやすく解説します!!

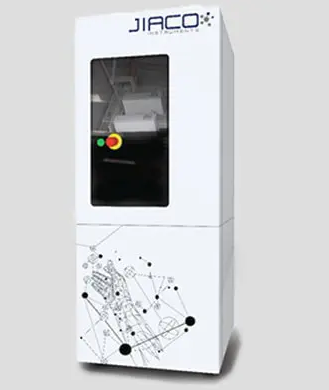

当社では、先端のIC等デバイスのパッケージに適応した故障解析のための

開封装置を提供しております。

独自の新規プラズマ技術MIP(Microwave Induced Plasmaマイクロ波誘導プラズマ)を有し、

O2(酸素)プラズマを用いてパッケージを除去。

また、一つの装置内でエッチング、洗浄、乾燥、一連のプロセスを

自動で行うことが可能です。

【特長】

■マイクロ波誘導プラズマ

■O2プラズマ

■大気圧下プロセス

■全自動プロセス

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

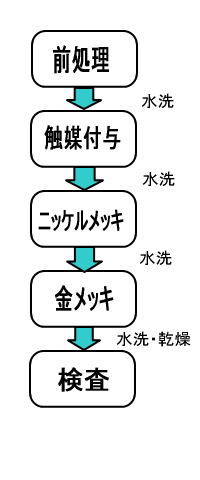

「無電解メッキ」は、材料の表面に触媒を付与し、化学還元反応で金属を析出させるものです。

化学反応によるため電気を使いません。

基板のパターン設計において自由度が大きく、

還元反応を利用するものと表面での金属の置換反応を利用するものがあります。

【特長】

■金メッキは置換反応のため0.03~0.05μm程度の厚み

■電気メッキよりもばらつきが小さくなる傾向

■還元反応を利用する方法もある

※詳しくはPDFをダウンロードして頂くか、お問い合わせください

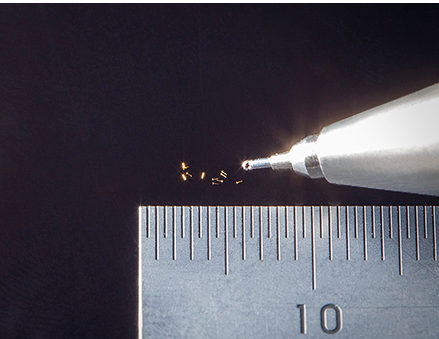

ファインネクスでは、『極小ピン・極細ピン・マイクロピン』の

製造・販売を行っており、月産10,000本から数億本まで対応しています。

極細の線材を当社オリジナルの加工機で、冷間鍛造(圧造)加工にて

中ツバピンやヘッダーピンを製作。

使用用途に合わせて様々な寸法の中ツバやヘッダーの加工が可能です。

【特長】

■各種半導体や電子部品の接点部、通電部分などに使用されている

■当社オリジナルの加工機で、冷間鍛造(圧造)加工にて中ツバピンや

ヘッダーピンを製作

■使用用途に合わせて様々な寸法の中ツバやヘッダーの加工が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

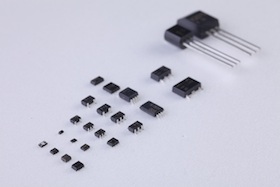

当社は、地球にやさしい安全な製品として、軽薄短小と環境フリーの両立した

少ピンパッケージ製品群の小型/薄型化の製品を組立製造しています。

軽薄短小としては、従来容積比90%減等の製品、

環境フリーとしては、環境汚染物質レスの材料、環境負荷レスの材料を

使用した製品への移行を進めています。

【アッセンブリサブコンソリューションのご提案】

■半導体製造のエキスパート

40年以上の豊富な知識、経験、ノウハウと、

短LT・高品質・魅力ある価格でのご提供

■高度な製品技術力

ニーズに対応するテスティング技術と、パッケージ設計、リードフレーム設計

■自社設備部門と連携した生産技術力と、お客様のニーズに即応した製造ライン構築

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

製品検査におけるパッケージ別外部ピンの損傷防止

製品検査に��おけるパッケージ別外部ピンの損傷防止とは?

半導体・センサ・パッケージング業界において、製品検査プロセス中に発生する外部ピンの損傷を防ぐための取り組み全般を指します。これは、製品の品質維持、信頼性向上、および製造コスト削減に不可欠な活動です。

課題

検査時の物理的接触によるピン曲がり

検査装置との接触や、手作業での取り扱い時に、外部ピンが意図せず曲がったり折れたりするリスクがあります。

静電気放電(ESD)によるピンの劣化

検査環境での静電気放電が、外部ピンの電気的特性を損ない、機能不全を引き起こす可能性があります。

異物混入によるピンの汚染・損傷

検査工程で混入した微細な異物がピンに付着し、接触不良や物理的な損傷の原因となることがあります。

パッケージ形状に応じた適切な保持の難しさ

多様なパッケージ形状に対して、ピンに無理な力がかからないように固定・保持することが技術的に困難な場合があります。

対策

ピン保護機構付き検査治具の導入

ピンへの直接的な圧力を回避する特殊な形状の治具や、ピンを包み込むような保護構造を持つ治具を使用します。

静電気対策(ESD)の徹底

帯電防止素材の使用、アース接続、イオン発生装置の設置など、検査環境全体の静電気対策を強化します。

クリーン環境での検査実施

清浄度の高いクリー��ンルームでの検査や、異物除去装置の活用により、ピンへの異物付着を防ぎます。

自動化された非接触検査の活用

カメラや光学センサーを用いた非接触型の検査システムを導入し、物理的な接触を最小限に抑えます。

対策に役立つ製品例

ピン接触保護型検査アダプタ

検査対象のパッケージ形状に合わせてカスタマイズされ、ピンへの物理的ストレスを軽減する構造を持つ検査用アダプタです。

帯電防止機能付きハンドリングツール

製品の取り扱い時に発生する静電気を効果的に逃がし、ピンへのダメージを防ぐための特殊な工具です。

高精度画像認識検査システム

ピンの状態を非接触で高解像度に画像認識し、損傷や異常を早期に検出するシステムです。

精密位置決め・固定機構

多様なパッケージに対応し、検査時にピンに無理な力がかからないよう、正確かつ安定した位置決めと固定を実現する機構です。