半導体・センサ・パッケージングに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

ダウンタイムの削減とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

パッケージング材料・部品 |

パッケージ解析/シミュレーションソフト |

めっき・エッチング |

設計・試作・製造受託 |

半導体組立装置 |

その他半導体・センサ・パッケージング |

モールディングにおけるダウンタイムの削減とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

半導体業界では、製品の信頼性と性能を維持するために、絶縁性の確保が重要です。特に、摺動部材や金型など、摩耗しやすい部分においては、絶縁性を損なわずに耐摩耗性を高めることが求められます。不適切な表面処理は、製品の性能劣化や故障につながる可能性があります。当社の無電解 Ni-P/PTFE 複合めっきは、耐摩耗性とすべり性に優れ、絶縁性を付与することで、半導体製品の信頼性向上に貢献します。

【活用シーン】

・摺動部材

・樹脂成形金型

・ピストンのプランジャー

【導入の効果】

・耐摩耗性の向上

・すべり性の向上

・絶縁性の確保

・製品寿命の延長

半導体製造業界では、品質向上が重要です。リンガーフラッシュは、水溶性切削油を使用している工作機械やタンクに付着した汚れや臭いに効果が得られるフラッシング用添加剤です。水溶性切削油の全交換前に添加して循環させながら工作機械内部とタンク・配管内の汚れを洗浄します。添加後も機械設備を止めずに加工を継続できて手軽です。それにより、切削油交換時のフラッシング作業の清掃の手間と時間を削減。タンク清掃の水洗い時間を減らせるので、廃液量を削減します。しかも化学物質のリスクアセスメントの観点では、GHS分類基準に該当しません。交換後の水溶性切削油を長寿命化させ、生産性の向上につながります。

【このような現場におすすめ】

・水溶性切削油交換時のフラッシング作業をもっと時短で手軽にしたい。

・化学物質のリスクアセスメントの観点から、GHS分類基準に該当しないフラッシング剤を探していた。

・人手不足、働��き方改革の現場に。

【活用シーン】

・工作機械の水溶性切削油交換時

・工作機械の定期メンテナンス時

【導入の効果】

・切削油の寿命延長

・清掃時の手間と作業時間と廃液を削減

超大型無電解ニッケルめっきの

実用例をご紹介いたします。

半導体製造装置部品

大きさ:3500×1500×1500mm

重量:9000kg

めっき厚:100μm

※試作も対応いたしますので

お気軽にお問い合わせください※

旭精工株式会社のユニット組立製品事例を紹介します。

半導体基盤露光装置のユニット組立です。

ボールネジなどはお客様からの支給ですが、その他の部品は全て旭精工株式会社での加工部品です。

組立精度が必要ですので高品質の部品加工は、必須条件になります。

部品調達~組立をおこないますので、お客様の管理コストはこれで激減するはずです!

【仕様】

○分類:ユニット組立

○材質:主にアルミ

○サイズ:300*1000*1000

○加工精度:±0.01

○表面処理:黒アルマイト

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

当社では、設計開発から完成品までを一括して受託する

『開発製造受託サービス(DMS)』を提供しております。

DMSにより、注文書一枚で実装基板及び完成品の調達が可能となり

電子部品の余剰在庫負担がなくなる等の部品調達コストの低減や、

設備投資及び製造品質解析等のメリットが得られます。

ご要望の際は、お気軽にお問い合わせください。

【メリット】

■部品調達コストの低減

■設備投資及び製造品質解析

※詳細はお問い合わせください。

『アンラスト ROS-2』は、レジスト処理設備の洗浄剤です。

「アンラスト ROS」の改良品で、塩ビやフッ素ゴムに対するダメージが

殆どありません。

レジストスラッジが固着した設備配管や処理槽壁面に対して、漬循環あるいは

直接汚れに塗布することによって、洗浄時間の短縮・効率化が図れます。

【特長】

■レジストスラッジが固着した設備配管や処理槽壁面に対して、漬循環

あるいは直接汚れに塗布することによって、洗浄時間の短縮・効率化が図れる

■「アンラスト ROS」の改良品

■塩ビやフッ素ゴムに対するダメージが殆どない

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

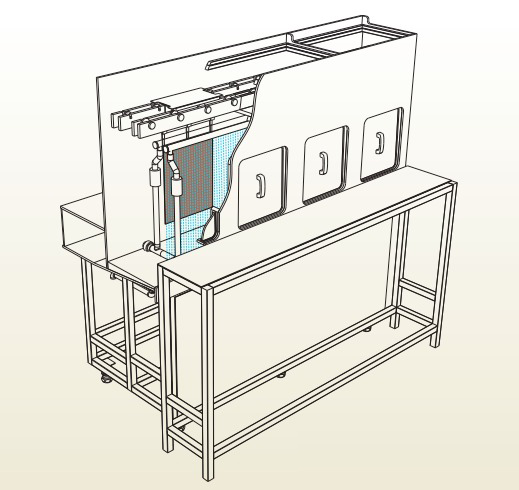

『U-VCPS』は、PKG/HDI基板を対象にした上下機構のない全自動垂直搬送連続

めっき装置です。

上部クランプのみのシンプルな機構で、50μm以下の薄板基板対応可能。

装置が密閉構造で、環境に配慮し、構造がシンプルでメンテナンスが容易です。

装置構造が単純で、故障の発生が少ない垂直搬送連続電気めっき装置「U-VCP」も

取り扱っております。

【特長】

■PKG/HDI基板が対象

■上部クランプのみのシンプルな機構

■50μm以下の薄板基板対応可能

■構造がシンプルでメンテナンスが容易

■独特の循環方式により効率の良い物質移動を実現

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

モールディングにおけるダウンタイムの削減

モールディングにおけるダウンタイムの削減とは?

半導体・センサ・パッケージング業界におけるモールディング工程は、製品の品質と生産効率に直結する重要なプロセスです。しかし、装置の故障、材料の供給遅延、段取り替えの非効率性などにより、予期せぬダウンタイム(生産停止時間)が発生しがちです。このダウンタイムを最小限に抑え、生産ラインの稼働率を最大化することが、モールディングのダウンタイム削減の目的です。

課題

装置の予期せぬ故障

モールディング装置の主要部品の摩耗や劣化、制御システムの不具合などにより、突然の停止が発生し、復旧に時間を要する。

材料供給のボトルネック

モールディング材(樹脂など)の品質不良、供給量の不足、または納品遅延により、生産ラインが停止してしまう。

段取り替えの非効率性

製品品種の切り替えやメンテナンス時の金型交換、設定変更に時間がかかり、生産停止時間を増加させる。

オペレーションミスの発生

オペレーターの経験不足や不注意による誤操作、設定ミスが原因で、装置の異常停止や不良品の発生につながる。

対策

予知保全の導入

センサーデータを活用し、装置の異常を早期に検知・予測することで、計画的なメンテナンスを実施し、突発的な故障を防ぐ。

サプライチェーンの最適化

複数の信頼できるサプライヤーとの連携強化、在庫管理システムの導入、リードタイムの短縮により、材料供給の安定化を図る。

自動化・標準化の推進

段取り替え作業の自動化、作業手順の標準化、クイックチェンジシステムの導入により、切り替え時間を大幅に短縮する。

デジタルツインの活用

仮想空間で装置の挙動をシミュレーションし、オペレーションの最適化やトレーニングを行うことで、人的ミスを削減する。

対策に役立つ製品例

IoTセンサーシステム

装置の稼働状況や環境データをリアルタイムで収集・分析し、異常の兆候を早期に検知することで、予知保全を支援する。

統合型在庫管理システム

材料の在庫状況、発注状況、サプライヤーの納期情報を一元管理し、欠品リスクを低減し、安定供給を実現する。

モジュラー式金型交換システム

金型の着脱を迅速かつ容易に行える機構を提供し、品種切り替え時のダウンタイムを劇的に短縮する。

AI駆動型オペレーション支援ツール

過去の稼働データや異常データを学習し、オペレーターに最適な操作手順や注意点を提示することで、ヒューマンエラーを防止する。