半導体・センサ・パッケージングに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

欠陥検出の効率化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

パッケージング材料・部品 |

パッケージ解析/シミュレーションソフト |

めっき・エッチング |

設計・試作・製造受託 |

半導体組立装置 |

その他半導体・センサ・パッケージング |

ワイヤーボンディングにおける欠陥検出の効率化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

半導体製造業界では、真空環境の維持が製品の品質を左右する重要な要素です。真空不良は、製品の性能低下や歩留まりの悪化につながるため、パッキンの適切な管理が求められます。特に、新人作業者がパッキンの重要性を理解し、正しく取り扱うことが重要です。パッキンずれは、真空漏れを引き起こし、真空度の低下を招く可能性があります。当社の教育動画は、パッキンの正しい取り付け方法や、ずれの原因と対策を視覚的に解説します。

【活用シーン】

・半導体製造ラインでの真空装置のメンテナンス

・新人作業者へのパッキン取り扱い教育

・品質管理部門での真空不良対策

【導入の効果】

・パッキンずれによる真空不良の発生率を低減

・製品の品質向上と歩留まりの改善

・新人作業者の技術力向上と早期戦力化

■取り扱い製品情報

K&S、ASM、KAIJO、SHINKAWAなどのメーカーに対応

電気特性に優れる白金電極を使用しているので良好な電流密度が得られます。他、Ir(イリジウム)、Cu (銅)、Ag (銀) を提供可能。

標準的にはPt(プラチナ)が使用されますが、

高寿命高性能な Ir(イリジウム)品も提供

■費用対効果

白金は耐熱温度も高く酸化による磨耗が少ないので

価格も安く製品寿命も伸びて経済的

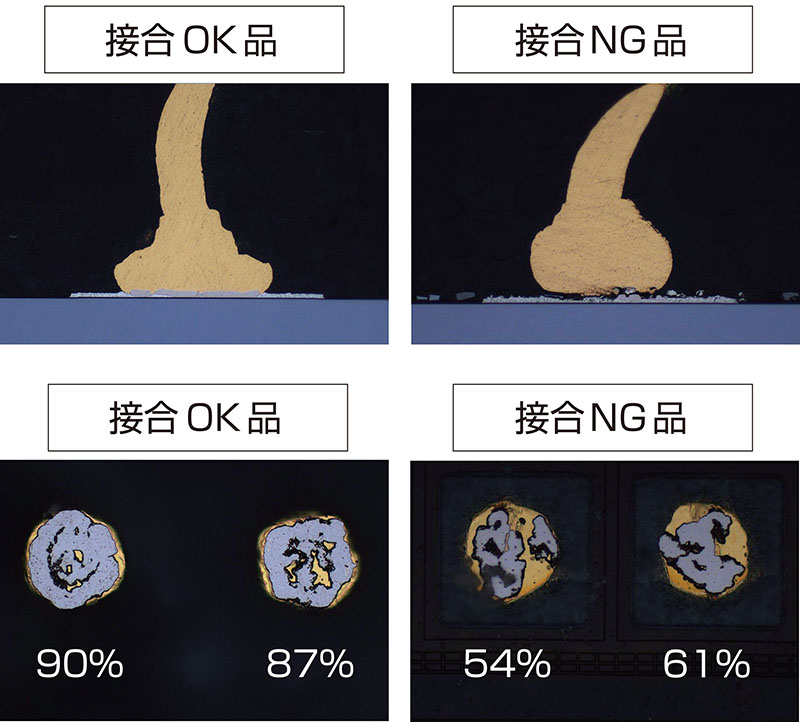

IC等におけるワイヤーボンディング部の接合状態を正しく評価するためには、

接合面での金属間化合物の生成状態を観察する必要があります。

金属間化合物の面積が大きければ、接合面がそれだけ広い事になり、

ボンディングOKと評価できます。

一般的な断面観察では、金属間化合物の生成状態をある1点でしか確認できず、

評価の裏付けとしては弱さの残るものでした。

クオルテックでは、ボンディングされた箇所の裏面からシリコンをエッチング

する事で、金属間化合物の生成状態を、より明確に観察する技術を開発。

金属間化合物の面積を算出し、数値による評価が可能となりました。

【特長】

■ワイヤーボンディング部の接合面を断面ではなく平面から観察

■金属間化合物の生成状態を明確かつ定量的に評価することが可能

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

ワイヤーボンディングにおける欠陥検出の効率化

ワイヤーボンディングにおける欠陥検出の効率化とは?

半導体・センサ・パッケージング業界において、製品の信頼性を左右するワイヤーボンディング工程での欠陥を、迅速かつ正確に発見・特定する技術や手法のこと。これにより、不良品の流出防止、生産性の向上、コスト削減を目指します。

課題

目視検査の限界と人的ミス

微細なワイヤーの欠陥を目視で判断するには限界があり、検査員の熟練度に依存するため、見落としや誤判定が発生しやすい。

検査時間の長期化と生産性低下

複雑な構造や多数のワイヤーを持つ製品では、一つ一つ丁寧に検査��する必要があり、全体の生産スピードを低下させる要因となっている。

欠陥原因の特定困難

発見された欠陥が、ボンディング条件、材料、装置など、どの要因に起因するのかを迅速に特定することが難しく、改善に時間を要する。

データ蓄積と分析の不足

検査結果のデータ化や蓄積が不十分なため、過去の不良傾向分析や、将来の欠陥予測に繋げることが難しい。

対策

画像処理・AIによる自動検査

高解像度カメラと高度な画像処理アルゴリズム、または機械学習を用いたAIにより、ワイヤーの断線、ショート、位置ずれなどの欠陥を自動で検出する。

高速検査システムの導入

検査対象を高速でスキャンし、リアルタイムで欠陥判定を行うシステムを導入することで、検査時間を大幅に短縮する。

欠陥分類と原因推定��機能

検出された欠陥の種類を自動で分類し、過去のデータやボンディングパラメータとの相関から、原因を推定する機能を活用する。

検査データの一元管理と分析プラットフォーム

検査結果をデータベースに集約し、統計分析や傾向分析を可能にするプラットフォームを導入し、継続的な品質改善に繋げる。

対策に役立つ製品例

高解像度画像検査装置

微細なワイヤーの形状や位置関係を正確に捉え、欠陥候補を抽出する能力に優れているため、目視では困難な欠陥も高精度に検出できる。

AI駆動型欠陥検出ソフトウェア

大量の画像データを学習することで、未知の欠陥パターンも識別し、誤検出を減らしながら検査精度とスピードを向上させる。

リアルタイム検査・フィードバックシステム

検査結果を即座にボンディング装置にフィードバックし、不良発生の連鎖を防ぐとともに、生産ライン全体の効率化に貢献する。

品質管理データ分析システム

蓄積された検査データを可視化・分析し、欠陥の根本原因特定や、将来の品質リスク予測を支援することで、継続的なプロセス改善を促進する。