半導体・センサ・パッケージングに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

バーンインソケットの短寿命化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

パッケージング材料・部品 |

パッケージ解析/シミュレーションソフト |

めっき・エッチング |

設計・試作・製造受託 |

半導体組立装置 |

その他半導体・センサ・パッケージング |

バーンインにおけるバーンインソケットの短寿命化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

実際にホストから送られたファイルデータは、NANDフラッシュの物理領域は搭載されたNANDフラッシュのページ単位のアロケーションに置き換えられて記憶されます。

しかしながら、双方でデータの取り扱われる最低容量単位が異なるため、NANDフラッシュ内で受け取ったデータを格納する領域は、

[ホストからのデータ容量]<[フラッシュ内に書かれた実容量]

の関係にあります。

したがって寿命を計算する場合、上述を考慮した計算方法が必要なります。

詳細は、PDFをダウンロードしていただくか、

お気軽にお問合せください。

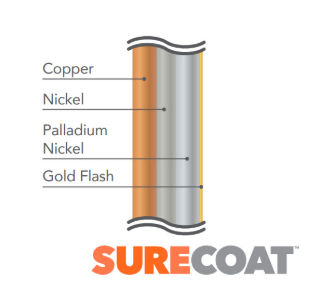

当社で取り扱っている『メッキオプションSURECOATT』は、パラジウム

ニッケル+金フラッシュメッキを使用した高信頼性メッキです。

SEARAY1.27mmピッチ高密度アレイで使用可能で周囲温度150℃、

5,000サイクルの耐久性を持ちます。

半導体テスターや航空宇宙、(海外:自動車)など、高温・高サイクル用途に

好適なメッキオプションです。

【特長】

■パラジウムを使用したメッキオプション

■挿抜回数(通常:約100回→約3,000回など)

■温度耐熱(通常:125℃→150℃~200℃)

※詳しくはPDF(英語版)をダウンロードしていただくか、お気軽にお問い合わせください。

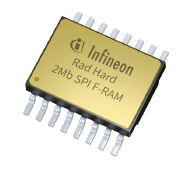

当社で取り扱う、耐放射線不揮発性「SPI F‑RAM」をご紹介します。

センサーや機器のデータストレージ、衛星の校正データのデータロギング、

およびプロセッサのブートコードアプリケーションに好適。

事実上無限の耐久性、即時不揮発性書き込みテクノロジー、100年以上の

データ保持、シングル イベント アップセット(SEU)の影響を受けない機能は、

宇宙アプリケーション向けの信頼性の高い不揮発性メモリです。

※英語版カタログをダウンロードいただけます。

※詳しくは、お気軽にお問い合わせ下さい。

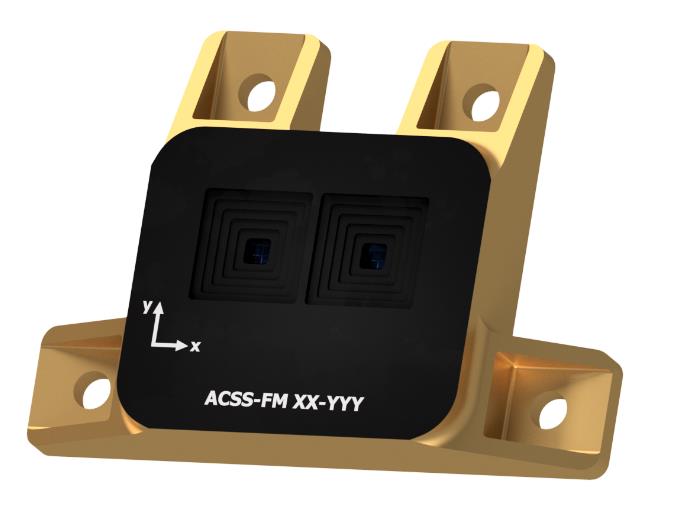

超小型、軽量、高性能な小型人工衛星用高耐放射線2軸太陽センサです。2019年から現在までに数百以上の軌道上実績を有するものです。

お探しの製品は見つかりませんでした。

1 / 1

バーンインにおけるバーンインソケットの短寿命化

バーンインにおけるバーンインソケットの短寿命化とは?

半導体・センサ・パッケージング業界におけるバーンイン工程は、製品の信頼性を高めるために高温・高電圧下で長時間駆動させる重要な試験です。この工程で使用されるバーンインソケットは、多数の半導体デバイスを同時に接続・着脱するため、繰り返し使用により摩耗や劣化が進み、短寿命化が課題となっています。ソケットの短寿命化は、交換頻度の増加によるコスト増、生��産ラインの停止、そして最終的には製品の品質安定性にも影響を及ぼす可能性があります。

課題

接触不良による試験精度低下

ソケットの摩耗や汚れにより、半導体デバイスとの接触が不安定になり、正確なバーンイン試験が実施できなくなる。

交換頻度増加によるコスト増

ソケットの寿命が短いため、頻繁な交換が必要となり、部材費や交換作業の人件費が増加する。

生産ライン停止による機会損失

ソケットの故障や交換作業のために生産ラインが停止し、生産計画に遅延が生じ、機会損失が発生する。

熱・応力による物理的劣化

高温・高電圧下での連続使用により、ソケット材料に熱応力や物理的な負荷がかかり、早期に劣化が進む。

対策

高耐久性材料の採用

耐熱性、耐摩耗性、耐薬品性に優れた特殊合金や高機能樹脂をソケット材料に採用し、物理的な劣化を抑制する。

接触構造の最適化

デバイスとの接触面積を増やしたり、バネ圧を均一化するような接触構造を採用し、接触抵抗の低減と安定化を図る。

定期的なメンテナンスとクリーニング

ソケットの定期的な点検、清掃、および必要に応じた調整を行うことで、初期不良や接触不良を未然に防ぐ。

自動化された交換システム

ソケットの交換作業を自動化するシステムを導入し、交換時間の短縮と人的ミスの削減、生産ラインのダウンタイムを最小限にする。

対策に役立つ製品例

高耐久性コンタクトピン

特殊合金製で、高温・高圧下でも変形しにくく、長期間安定した電気的接触を維持できるため、ソケットの寿命を延ばす。

耐熱性・耐摩耗性ハウジング

高機能樹脂製で、バーンイン工程の過酷な環境下でも劣化しにくく、ソケット全体の耐久性を向上させる。

自動交換用ロボットアーム

ソケットの着脱作業を自動化し、迅速かつ正確な交換を実現することで、生産ラインの停止時間を大幅に短縮する。

接触抵抗測定・診断システム

ソケットとデバイス間の接触抵抗をリアルタイムで測定・監視し、異常を早期に検知することで、不良品の発生を防ぎ、ソケットの適切な交換時期を判断する。