半導体・センサ・パッケージングに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

金型の長寿命化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

パッケージング材料・部品 |

パッケージ解析/シミュレーションソフト |

めっき・エッチング |

設計・試作・製造受託 |

半導体組立装置 |

その他半導体・センサ・パッケージング |

トリム&フォームにおける金型の長寿命化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

半導体業界では、製品の信頼性と性能を維持するために、絶縁性の確保が重要です。特に、摺動部材や金型など、摩耗しやすい部分においては、絶縁性を損なわずに耐摩耗性を高めることが求められます。不適切な表面処理は、製品の性能劣化や故障につながる可能性があります。当社の無電解 Ni-P/PTFE 複合めっきは、耐摩耗性とすべり性に優れ、絶縁性を付与することで、半導体製品の信頼性向上に貢献します。

【活用シーン】

・摺動部材

・樹脂成形金型

・ピストンのプランジャー

【導入の効果】

・耐摩耗性の向上

・すべり性の向上

・絶縁性の確保

・製品寿命の延長

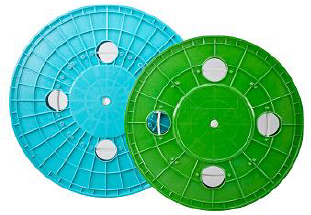

『φ900・φ750 FRP巻取りリール』は、発生する埃・割れ等、様々な

不具合の解消を目的にユーザー様との共同開発により製品化された

リールです。

当社製品はガラス繊維強化樹脂(FRP)のため、耐久性(耐衝撃性、

耐クラック性、耐熱性)に優れております。

又、特筆すべきは耐薬品性で、ほとんどのメッキ液に侵されません。

【特長】

■ガラス繊維強化樹脂のため、耐衝撃性、耐クラック性、耐熱性に

優れている

■耐薬品性に優れ、ほとんどのメッキ液にも侵されない

■着色が自由なため、在庫の識別管理が容易

(指定色の場合は最小ロットに制限あり)

■金属製に比べ軽量化

■ボードリールの様に埃が出ない為、リードフレームプレス加工時の

不良が低減

■別料金により社名又はロゴマーク入れ可能

■巻取り巾は特注にてご相談、受け賜り可能

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

NIPHOS 965はリールツーリール等連続めっき装置に使用でき、高速めっきが可能です。

浴寿命は半永久的に長く、金属不純物の混入にも鈍感なため、浴管理が簡便です。

無電解プロセスと比較し、電解めっきでアモルファス、非磁性、

耐摩耗性ならびに耐食性にすぐれた皮膜を得ることができます。

コネクターの硬質金めっきの下地に最適な皮膜です。

日本において40年近くの実績を誇る、半導体後工程用、半導体向け選択部分銀メッキ用および、コネクターめっき関連向けのめっき用薬品です。日系大手企業には特に実績があります。

連続めっき装置およびフープめっき装置用に開発した選択フラッシュ金めっき用のバック剥離剤です。

シアン化カリウム(青化カリ)を入れて使用可能です。

詳細はPDF(英語版の技術資料)をダウンロードお願いします。

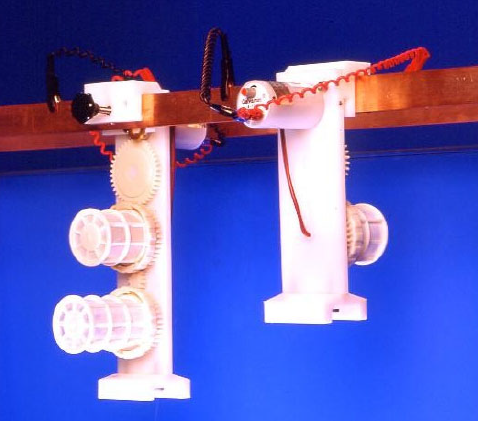

『ガルバミニ』は、厳選されたプラスチック素材(ポリプロピレンと高分子高密度

ポリエチレン)を使用した小物対応電子部品用バレルです。

最高温度も摂氏80度と高温での使用が可能であり、高いパフォーマンスを発揮。

1バスケット及び2バスケットタイプの二種類からなっており、迷走電流防止を

考えた直流12Vモーターを使用しています。

【特長】

■高温での使用が可能

■溶接技術でないため、製品自体の変形による自己破損現象は極めて少ない

■PPG製のバスケットの系:60mm

■バスケット長:70mmと100mmの二種類

■メッシュサイズ:0.2mm、0.5mm、0.8mmと3タイプ

■回転数:可変ツマミにより4~12rpm

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当ホワイトペーパーは、「アルミ・バスバー(ブスバー)めっき」についてご紹介しております。

「アルミニウム」は、バスバー(ブスバー)、電極、電線として適した

電気伝導率を持つ金属です。

当社は、アルミバスバー(ブスバー)やアルミ電極の性能を出すための

めっきノウハウを有しています。

【掲載内容】

■アルミバスバー(ブスバー)めっきの特長

■アルミバスバー(ブスバー)で軽量化とコストダウン

■ワンストップサービス

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

当社では、2枚並列処理で生産性の向上に貢献する

『半導体ラック式セミオートめっき装置』を取り扱っています。

治具のバッファ領域があるため、ユーザー操作手順に影響なく生産可能。

また、お客様プロセスに合わせた装置を提供できます。

ご要望の際はお気軽にお問い合わせください。

【装置概要】

■対象サイズ:6インチ~12インチ

■対象めっき:Ni/Cu/Snなど複合

■装置タイプ:セミオート

(治具への製品装填、取り外し装置を付属します)

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

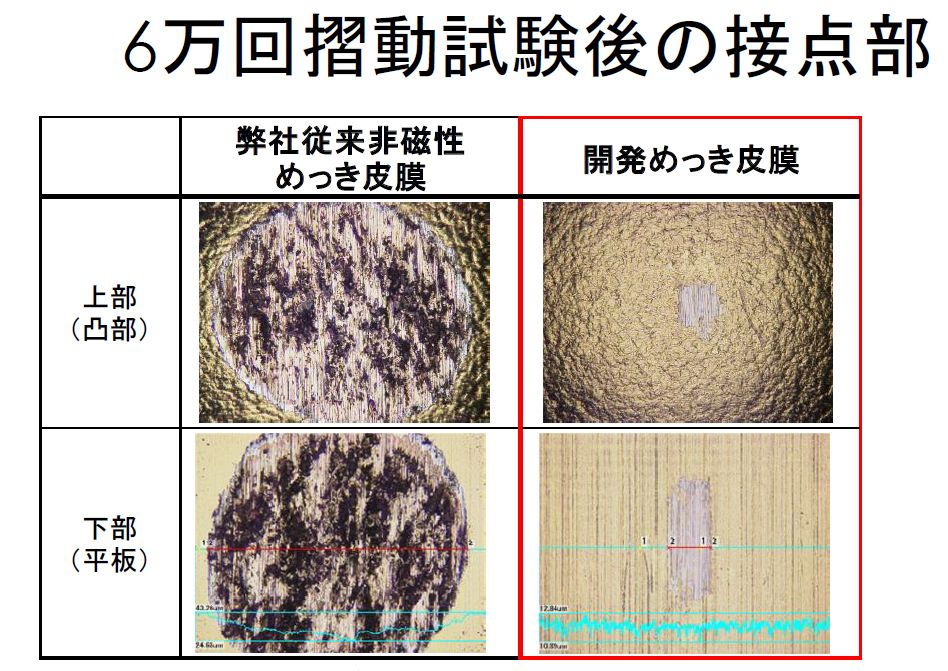

磁気を嫌う機器のハイテクノロジー化に伴い、測定機器や分析機器の高密度・高性能化が進んでいます。

そのため、今まで無視していた主機能部品以外のコネクタや接点部品までも非磁性化が望まれております。

また、新興国の経済的成長に伴い、上記測定機器や分析機器の導入が進んでいますが、機器自体が高価であるため更新頻度は先進国よりはるかに遅く、長寿命化が望まれています。

そこで、非磁性であり挿抜回数の長寿命化および低接触抵抗の皮膜の開発を行い、下記3点のような仕様に改善しました。

《6万回の摺動試験でも、低い接触抵抗を維持》

《はんだぬれ性・接触抵抗も従来仕様品と同等!!》

《従来仕様品と同様に非磁性!!》

※詳しくはカタログをダウンロード頂くか、お問い合わせください。

当装置は、製品パターン部分に銅めっき処理を行うことができます。

フィルム箔を前処理・銅めっき処理・水洗洗浄・乾燥工程を経て

製品の表裏をロールtoロールの縦搬送方式にて実施。

参考装置寸法は、操作盤・付帯設備は除き、

20m(L)×4.6m(W)×4.4m(H)となっています。

【スペック】

■Lane構成:1Lane

■搬送速度:1.0m/min

■材料幅:MAX300mm

■材料厚み:25μm~50μm

■加工面:両面

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

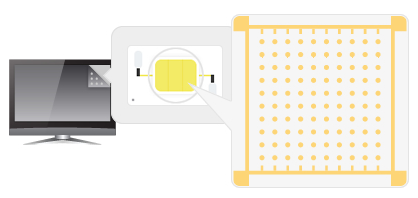

液晶テレビのLEDバックライト用基板やLED用セラミック基板の

接点部に均一に金めっき処理を行う為に、ラック式自動搬送

めっき設備を自社開発しました。

ラック式でありながら基板内・基板間の品質バラツキが殆ど無い為、

材料費削減に繋がりコスト低減が可能なめっき工程となっております。

また、ロード・アンロードも完全自動化することで省人化を図りました。

【製品概要】

■めっき種

・仕上げめっき:純金めっき

・下地めっき:ニッケルめっき

■めっき方式:ラック式自動搬送めっき方式(手動ラインも有り)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『硬質金めっき』は、独自の表面処理プロセスにより、硬度や耐摩耗性を

向上させた金合金めっきです。

硬度は純金めっきと比較して数倍にもなるため、各種コネクタ・接点・ピン

など、微細部品の金めっきとして様々な分野で利用されています。

【特長】

■独自の表面プロセス

■銀や銅などを共析

■硬度や耐摩耗性を向上

■各種コネクタなど様々な分野で活躍

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

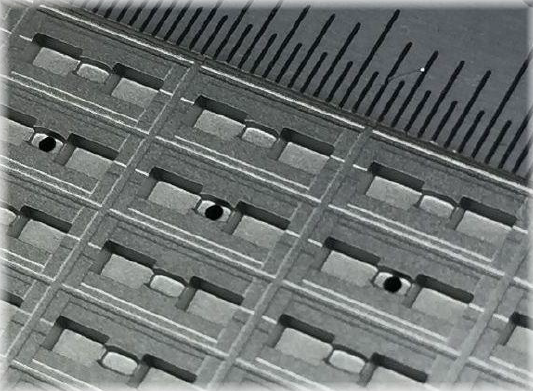

当社は、電子部品を中心とした各種表面処理加工

(特殊部分めっき加工)メーカーです。

複数種のめっきを重ねることが可能な多色めっきでは、

1次プレス済み品(段差有り)の加工も可能。

またスポットめっきでは、特に効果な貴金属(Au、Pd、Ag)等について、

必要な箇所に、必要な範囲だけめっきを行い、余分な材料を省き、

コスト削減や特性向上に対応いたします。

【加工内容】

■多色めっき

■スポットめっき

■特殊めっき

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

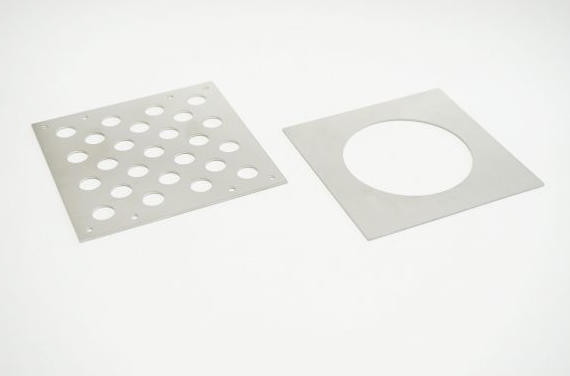

蒸着マスクの業種作成についてご相談をいただきましたので、ご紹介いたします。

研究機関や試作検討に初めてトライするため、金属マスクの特性等に関しても

試行錯誤をしている案件があるとのことでした。

技術的には、バリなく、低コストで対応してほしいとご依頼をいただきました。

また、データーが無く、アートワークからのご希望がありました。

そこで、エッチングの技術を用いた蒸着マスクを作成。

試作の短納期対応や、小ロット等に対応しており、特に研究機関からは、

多品種の小ロット対応の案件をエッチングの技術を用いて実現しました。

さらに、製品の要求で蒸着をさせるために、フラット性や磁性や耐熱性の要求に

対応しました。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

高電流密度(高速)めっきができます

フィルター変更により、微粉体(10〜50μm)へのめっきが可能です

実験用装置としてもご利用できます

当社では、アルミ製『リードフレーム用マガジン』の設計・加工・製造を

行っております。

面取り加工(入口テーパー加工)、各種ストッパー加工、

各種表面処理まで全て承ります。

また、ステンレスによるマガジンの加工も当方で製作が可能です。

【製品例】

■押出加工による一体式マガジン

■一部押出加工による組立式マガジン

■全面切削加工による組立式マガジン

(一部押出材使用もあり)

■ICケース、モールド用マガジン、可変マガジン

■ウエハーリング/ウエハーリングカセット

■テープ用キャリア

その他金属加工品も製作承ります。

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせください。

硬質Agめっきは、電気自動車(EV)/(PHEV)の充電端子用途に開発された製品です。

従来の銀めっき硬度Hv80~110に対し、Hv155程度(+15 -5)と高硬度で、

摺動性、耐摩耗性に優れています。

特に従来銀めっきを厚膜で対応していた箇所に、硬質銀めっきで薄膜化が可能です。銀めっきに比べ、摩擦力が下がりやすく、高い挿抜回数でも接触抵抗値が安定しています。

【特長】

■摺動性・耐摩耗性に優れる

■硬度Hv155程度で高硬度

■従来銀めっきを厚膜で対応していた箇所の薄膜化が可能

■挿抜性を要求される産業機器用のコネクターへの展開も見込まれる

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

株式会社エヌ.エフ.ティは、福岡県太宰府市にある、半導体封止金型、

半導体製造装置、関連パーツ、周辺ユニットの設計製作を行っている会社です。

日本、東南・東アジアを中心に11ヵ国の納入実績があり、

半導体製造装置や精密金型をメインに製造してきた実績から高度な技術で幅広く対応致します。

【事業内容】

平面研削盤(CNC含む) 62台

マシニングセンター 20台

電極加工機 8台

放電加工機 26台

ワイヤー放電加工機 8台

細穴放電加工機 4台

治具研削盤 4台

フライス盤 11台

※その他、各種測定器・検査機器・試圧プレス・治具等を取り揃えております。

お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

トリム&フォームにおける金型の長寿命化

トリム&フォームにおける金型の長寿命化とは?

半導体・センサ・パッケージング業界において、リードフレームやリードピンを精密に切断・成形するトリム&フォーム工程で使用される金型は、微細な加工精度と高い生産性が求められます。金型の摩耗や損傷は、加工精度の低下、不良品の発生、生産ラインの停止といった深刻な問題を引き起こします。トリム&フォームの金型の長寿命化とは、これらの問題を未然に防ぎ、金型が本来持つ性能を最大限に引き出し、より長く安定して使用できるようにするための取り組み全般を指します。これにより、生産コストの削減、生産性の向上、製品品質の安定化に貢献します。

課題

金型摩耗による精度低下

繰り返し行われる切断・成形加工により、金型表面が摩耗し、微細な寸法精度が維持できなくなる。これにより、リードフレームのバリ発生や形状不良が生じやすくなる。

材料の付着・堆積による性能�劣化

加工対象物や潤滑剤などが金型表面に付着・堆積し、摩擦係数の増加や加工面の荒れを引き起こす。これにより、加工抵抗が増加し、金型への負荷が増大する。

熱疲労による亀裂・破損

加工時の摩擦熱や材料の塑性変形に伴う熱により、金型材料に熱疲労が生じ、微細な亀裂が発生・進展し、最終的に破損に至る。

頻繁な金型交換による生産ロス

金型の寿命が短いと、定期的な交換作業が必要となり、その間の生産ライン停止による時間的・経済的損失が発生する。

対策

高硬度・高耐摩耗性材料の採用

金型材料自体に、より高い硬度と耐摩耗性を持つ特殊合金や表面処理を施した材料を選定することで、物理的な摩耗に対する抵抗力を向上させる。

表面改質技術による機能付与

金型表面に、低摩擦係数、撥水性、耐薬品性などを付与するコーティングや表面処理を施すことで、材料の付着を防ぎ、滑らかな加工を実現する。

最適化された潤滑・冷却システム

加工箇所への適切な潤滑剤の供給と、効果的な冷却を行うことで、摩擦熱の発生を抑制し、金型への熱的負荷を軽減する。

予知保全と定期的なメンテナンス

金型の摩耗状態や性能を定期的にモニタリングし、劣化の兆候を早期に発見してメンテナンスを行うことで、突発的な破損を防ぎ、計画的な交換を可能にする。

対策に役立つ製品例

超硬合金製金型

高い硬度と耐摩耗性を持ち、金属材料の切�断・成形加工において優れた耐久性を示すため、金型摩耗による精度低下を防ぐ。

ダイヤモンドライクカーボンコーティング

非常に硬く、低摩擦係数を持つコーティングであり、金型表面への材料付着を抑制し、滑らかな加工を実現することで、性能劣化を防ぐ。

精密潤滑供給装置

加工箇所へ均一かつ適切な量の潤滑剤を供給することで、摩擦熱の発生��を抑え、金型への熱的負荷を軽減し、熱疲労による破損リスクを低減する。

非接触式寸法測定システム

金型の摩耗状態を非接触で高精度に測定し、劣化の兆候を早期に検知することで、予知保全を可能にし、計画的なメンテナンスや交換を支援する。