半導体・センサ・パッケージングに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

位置決め精度向上とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

パッケージング材料・部品 |

パッケージ解析/シミュレーションソフト |

めっき・エッチング |

設計・試作・製造受託 |

半導体組立装置 |

その他半導体・センサ・パッケージング |

ワイヤーボンディングにおける位置決め精度向上とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

半導体製造業界では、ウェーハやマスクなどの精密な位置決めが、製品の品質と歩留まりを左右する重要な要素です。従来のモーターでは、設置スペースの制約や、位置決めの精度に課題がありました。薄型DDモーター【DMTシリーズ】は、これらの課題を解決し、半導体製造における位置決め精度を向上させるために開発されました。

一般的なベルトプーリー式のパッケージング装置と比べ、当社のDDモーターを採用すると圧倒的に省スペース。部品点数も半減し、メンテナンス工数も削減可能です。

当社のリニアモーターステージと組合わせれば比較的容易にXYθステージも構築可能です。

【活用シーン】

・ウエハパッケージング装置

・ウェーハ搬送

・マスクアライメント

・検査装置

・微細加工

【導入の効果】

・高精度な位置決めによる品質向上

・装置の小型化

・工程時間の短縮

・歩留まりの向上

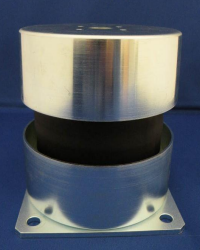

半導体製造業界、特に電子機器においては、外部からの微小な振動が製品の品質に大きな影響を与えます。精度が少しでも狂うと、歩留まりの低下や不良品の増加につながり、大きな損失を招く可能性があります。当社のパッシブ除振台は、微細制御における振動問題を解決し、安定した生産体制をサポートします。

【活用シーン】

・露光装置

・走査型電子顕微鏡(SEM)

・原子間力顕微鏡(AFM)

・ウェーハプローバ

【導入の効果】

・加工精度の向上

・歩留まりの改善

・不良品の削減

・安定した生産性の確保

『マニュアル HB10』は「HB16」の優れた機能を残しつつ価格面も考慮した

マニュアルタイプの卓上型ウェッジ・ボール兼用ワイヤボンダです。

Z軸はモーター制御されているので、ループ高さを一定にコントロール

することが可能。ユーザーインターフェースには6.5インチタッチパネルを

採用し、パラメーターの変更やセーブ・ロードがスムースに行えます。

また、作業面でもスライド式クランプとワイヤフィード機能により、

ワイヤ処理作業が大幅に軽減され、操作性にも非常に優れています。

【特長】

■ウェッジボンド・ボールボンド兼用で試作開発に好適

■Z軸制御でループ高さを制御

■タッチパネルやワイヤフィード機能で優れた操作性

■充実した機能と安定したボンディング

■ワイヤ処理作業も大幅に軽減できる

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

駆動機構の高速化により、ボンディングタクトが従来機比約8%アップを実現しました。又、高解像のCCDカメラを採用することにより、ボンディング後のワイヤのツブレ幅を自動で測定できる機能を搭載しました。更に、認識機能の大幅な改善により、生産ラインの稼働率向上に貢献します。

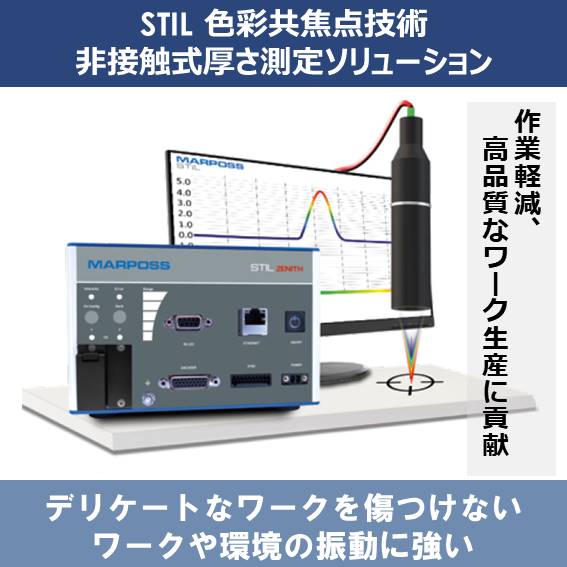

クロマティックコンフォーカル測定技術を使用したセンサー及びコントローラー。

お客様のワークや環境にあわせて各種ご提供します。世界の自動車・半導体・ガラス業界などで利用されています。

<利点>

- 柔らかい素材や透明でない素材の測定に適した非接触技術

(例. アルミロール、銅ロール、リチウムイオン電池セパレーター)

- 5µmから層の厚さを測定可能

- インラインでの使用に適した広い測定範囲

- 高感度、高精度

(実際のアプリケーションにおける総厚さの再現性範囲は1µm以内)

- 測定フォークまたはゲージング機器一式の提供可能

- Quick-SPCソフトウェアオプションにより、統計処理とデータ転送が可能

下記の課題をお持ちのお客様はぜひ、PDFダウンロードの上、ご相談ください。

- ワークや環境の変動

- 複数のセンサーを使用した同期

- 機械的位置合わせ(傾斜またはずれ)

- 測定の詳細把握

- カスタマイ��ズが必要な特別なアプリケーション

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

『MODEL56xxシリーズ』は、卓上型にも関わらず自動でワイヤー

ボンディング、プル/シェアテストを行える万能型ボンダーです。

マニュアル機では、ボンディングを行うのが大変でかつフルオート機程の

生産量を求めていないユーザー様に好適な設備。

自動認識機能、ボンディング時ワイヤー変形量モニタリング機能等様々な

オプション機能を容易に追加可能です。

【特長】

■多彩な機能(6 in 1 Unit オールインワン)

■ユーザーフレンドリーなソフトウェア

■高いフレキシビリティー

■広いワークエリア

■多彩なオプション機能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

押出材を使用して、好適な加工方法にて低価格品をご提供致します。

オーダーメイド品につき、様々なピッチやフレーム幅などお客様のニーズにマッチした製品を製作致します。(防塵対策・ストッパー機構など)

詳しくはお問い合わせ、またはカタログをご覧ください。

■取り扱い製品情報

K&S、ASM、KAIJO、SHINKAWAなどのメーカーに対応

電気特性に優れる白金電極を使用しているので良好な電流密度が得られます。他、Ir(イリジウム)、Cu (銅)、Ag (銀) を提供可能。

標準的にはPt(プラチナ)が使用されますが、

高寿命高性能な Ir(イリジウム)品も提供

■費用対効果

白金は耐熱温度も高く酸化による磨耗が少ないので

価格も安く製品寿命も伸びて経済的

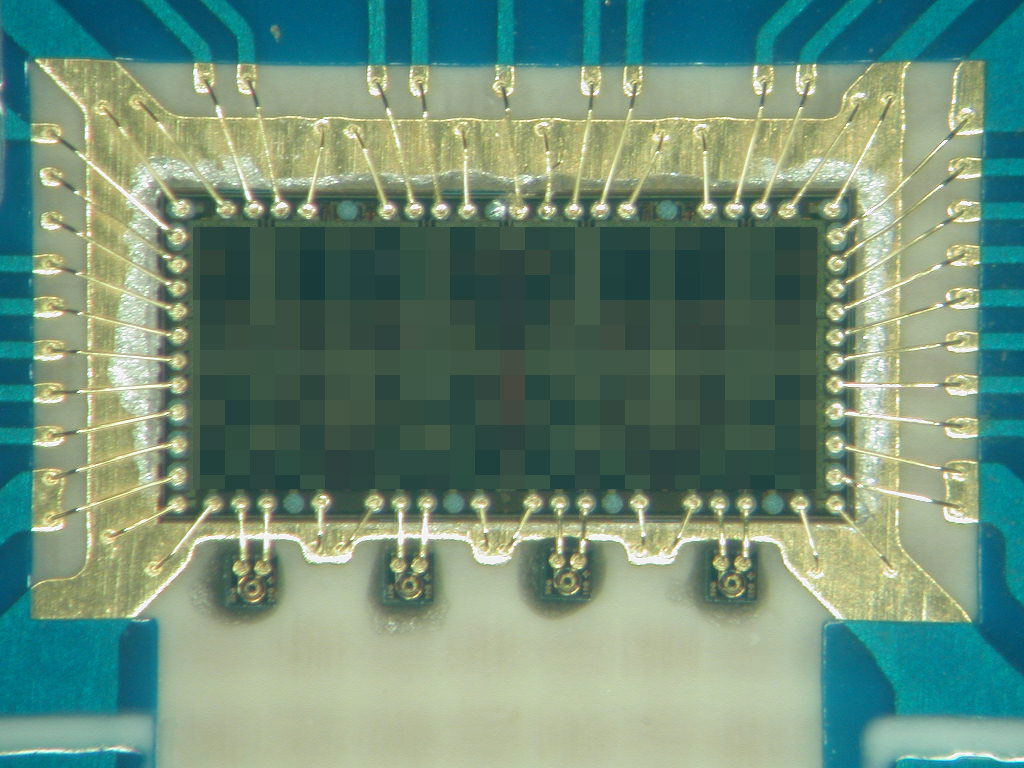

チップ間距離0.2mmの高密度ワイヤーボンディングの事例をご紹介します。

光通信用モジュール(PD-TIA)の通信速度を少しでも早くするために、

光素子と受送信ICの距離を少しでも縮め、チップ間の距離を更に近づけて

実装することはできないかというご相談がありました。

社内熟練工の精密な実装により、チップ間同士の距離を0.5mmから0.2mmまで

近づけることができ、通信モジュールの高速化に成功しました。

【事例概要(一部)】

■実装方式

・ワイヤーボンディング=ワイヤーボンダー

・樹脂塗布=マニュアルディスペンサー

■基板サイズ:121mm×177mm×1mm(6層基板)

■基板材質:MEGTRON6(ガラスクロス)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

K&S社製ワイヤボンダ・リボンボンダー ASTERIONは、ベルトレスの最新ダイレクトドライブモーションシステムを採用しており、 従来に比べ生産性(UPH)が大幅に向上し、新たに追加された機能も充実の新型ワイヤボンダです。

ASTERIONはボンドエリアを拡大し、進化したパターン認識を搭載し、そして緊密なプロセスコントロールを強化しました。これにより高い生産性とボンド品質そして信頼性の3つを向上させました。拡大されたボンドエリ

アは様々なアプリケーションに対応し、ラインインテグレーションコストを削減します。

【特長】

<生産性>

■拡大したボンド可動範囲(300mm×300mm)はインデックス/ローディング時間を短縮

■パターン認識の強化によりMTBAを改善

■新モードを搭載したパターン認識とダイレクトドライブモーションシステムによるサイクルタイムの短縮

<パフォーマンス>

■最小限のフレーム動作とフレーム剛性が増したプラ��ットフォームにより動作中の機体の揺れを低減

■ボンド位置の繰り返し精度

■プロセスの安定性を向上

TPT社卓上型ワイヤボンダはツール交換のみでウェッジ(リボン)とボールボンド(バンプ)が可能な試作開発・リワークに最適な卓上型ワイヤボンダです。

Y&Z軸モータ制御によるループプロファイル機能でリバースや低ループなどのループ形状で高精度のボンディングが可能です。また、操作面ではワイヤフィード機能でワイヤ処理作業を大幅に軽減し、タッチパネルを採用することでプロファイル編集が効率的に行えます。その他のラインナップとしてマニュアルタイプのHB10シリーズ(Z軸モータ制御)やフルマニュアルタイプのHB05シリーズなどをご用意しております。

BJ855/BJ885は、新世代の全自動細線ワイヤーボンダーで、既存の生産工程のポートフォリオを大幅に拡張します。

世界最高品質でありながら、世界最速のウェッジボンディングを提供します。ボールボンディングでもZ軸トラベル31mmのディープアクセスを提供。このボンダーでないとボンディング出来ない、というアプリケーションが多数あります。拡大しているワイヤーボンディングの要求仕様を満足し、ボンドヘッドメモリーやチップライブラリーなどのスマート機能により作業の簡素化も提供します。

標準的な設備構成に加えて、個々のデバイスに応じて最適化された自動搬送装置を提供可能です。

【特長(一部)】

■RF業界で鍛えられたループ形状は世界最高の繰り返し精度を提供

■最適化・高速化された画像認識:新デジタルカメラとフラッシュライトによる撮像

■治具不要のボンドツールキャリブレーション

■全自動荷重キャリブレーション

■ピエゾ技術によるメンテフリーなコンポーネントを使用

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

お探しの製品は見つかりませんでした。

1 / 1

ワイヤーボンディングにおける位置決め精度向上

ワイヤーボンディングにおける位置決め精度向上とは?

半導体・センサ・パッケージング業界において、微細な配線(ワイヤー)をチップ上のパッドや基板上のランドに正確に接続する技術であるワイヤーボンディングにおいて、その接続点の位置決め精度を極限まで高めることを指します。これにより、製品の小型化、高性能化、信頼性向上を実現します。

課題

微細化に伴うターゲットサイズの縮小

半導体デバイスの微細化が進むにつれて、ワイヤーボンディングのターゲットとなるパッドやランドのサイズが極めて小さくなり、位置決め誤差が許容されなくなっています。

材料の熱膨張・収縮の影響

異なる熱膨張係数を持つ材料(チップ、基板、ワイヤー)の温度変化による寸法変化が、ボンディング位置のずれを引き起こします。

外力・振動による位置ずれ

製造プロセス中の外力や振動、あるいは製品使用中の環境変化が、ボンディング前の位置決め精度を低下させる要因となります。

画像認識・位置特定精度の限界

従来の画像認識技術では、微細なターゲットの識別や正確な位置特定に限界があり、位置決め精度向上のボトルネックとなっています。

対策

高精度位置決めシステム導入

高分解能エンコーダーや高精度ステージを備えた、より精密な位置決め制御が可能な装置を導入します。

温度補償・環境制御の強化

ボンディングプロセス中の温度変化を最小限に抑え、熱膨張・収縮の影響を補償する制御技術を適用します。

高解像度・高倍率カメラと画像処理

微細なターゲットを鮮明に捉え、高精度に位置を特定できる高解像度カメラと高度な画像処理アルゴリズムを活用します。

AI・機械学習による位置補正

過去のボンディングデータや画像情報を学習させ、リアルタイムで位置ずれを予測・補正するAI技術を導入します。

対策に役立つ製品例

超精密ステージ制御装置

ナノメートルオーダーでの位置決めを可能にし、微細ターゲットへの正確なアプローチを実現�します。

高解像度ビジョンシステム

微細なパッドやランドをクリアに画像認識し、高精度な位置特定を支援します。

温度・環境モニタリングシステム

ボンディング環境の温度や湿度をリアルタイムで監視・制御し、材料の寸法変化を抑制します。

インテリジェント位置補正ソフトウェア

画像認識結果と過去のデータを基に、自動でボンディング位置を微調整し、精度を向上させます。